Общие понятия о технологии ремонта корпуса судна

Основной технологический процесс ремонта корпуса судна разделяют на стадии, определяющие последовательность выполнения всех ремонтных работ.

Подготовительная стадия технологического процесса заключается в подготовке судна и производства для ремонта корпуса. При подготовке судна производят удаление топлива, остатков груза, очистку -помещения и другие работы. Основой подготовки производства являются ремонтная документация, включающая составленные экипажем судна ведомости, определяющие объем ремонта, техническая и технологическая ремонтная документации, разрабатываемые проектными организациями. На основании этой документации судоремонтное предприятие производит заготовку конструкций корпуса и другие работы, которые можно выполнить до подхода судна к ремонтной базе. Эти работы называют «нулевым этапом ремонта». Одновременно производят материально-техническую подготовку производства.

Стадия дефектации заключается в производстве освидетельствования корпуса судна с целью определения технического состояния корпуса и отдельных его конструкций и установления объема и способов выполнения ремонта.

В стадию подготовки деталей, узлов и конструкций корпуса входят работы по обработке металла, заготовке и предварительной сборке заменяемых деталей, узлов и конструкций корпуса в цехе.

Стадия замены и восстановления конструкций корпуса предусматривает выполнение всех работ по ремонту корпуса судна как на плаву, так и в доке, на слипе. На этой стадии производят разборку корпусных конструкций, подлежащих ремонту, а также демонтаж трубопроводов, механизмов и других устройств и оборудования, выемку защитных щитов в трюмах, разборку изоляции зашивки и отделки кают, деревянного настила, удаление цементных ящиков и др. После окончания всех работ испытывают корпус или отдельные конструкции на водонепроницаемость.

Применительно к ремонту корпуса судна существуют следующие виды обобщенных корпусных работ: замена поврежденных или изношенных элементов и конструкций в целом; установка новых (дополнительных) деталей конструкций; правка деформированных корпусных конструкций или отдельных элементов; демонтаж отдельных элементов конструкций по технологическим причинам (например, для доступа в отсек); наплавка разрушенных коррозией сварных швов и коррозионных язвин.

Порядок и очередность выполнения работ по ремонту корпуса должен быть увязан с работами по ремонту механизмов, устройств, систем и другими ремонтными работами.

На судоремонтных предприятиях ремонт корпуса осуществляют индивидуальным (подетальным), секционно-блочным методами ремонта.

При индивидуальном методе производят ремонт отдельных элементов конструкций корпуса. Такой метод ремонта применяют при текущем ремонте корпуса, когда объем ремонтных работ небольшой.

Секционно-блочный метод (см. § 53) является наиболее эффективным способом ремонта конструкций корпуса при наличии больших повреждений. Одним из главных преимуществ этого способа является возможность производства работ в цехе, а также предварительное изготовление секций и блоков до прихода судна на ремонт по «нулевому этапу».

В процессе производства ремонта корпуса инспекция Регистра ведет техническое наблюдение и контроль. Работы по ремонту судна, подлежащие обязательному контролю Регистра СССР или речного Регистра РСФСР, следующие:

выборочная проверка материала, применяемого для ремонта прочного металлического корпуса судна (листовой, профильной, полосовой) ;

выборочная проверка качества применяемых электродов, заклепок, флюсов, защитного газа, гужонов и др.;

наружный осмотр после монтажа корпусных литых и кованых деталей (штевни, мортиры, кронштейны) и проверка качества сварных швов;

выборочная проверка качества работ по сборке под сварку и клепку корпусных конструкций;

наружный осмотр качества выполненных работ и выборочная проверка размеров элементов набора, калибров швов (наружная обшивка, палубы, платформы, двойное дно, продольные и поперечные связи, водонепроницаемые переборки, шахты, туннели гребных валов, надстройки, рубки и др.), а также проверка качества сварных швов дефектоскопией;

проверка качества материала, наружный осмотр, выборочная проверка размеров элементов фундаментов под главные механизмы и котлы и под другие ответственные механизмы и устройства;

выборочная проверка качества работ и испытание на водонепроницаемость грузовых люков, лацпортов, световых и прочих люков и закрытий (иллюминаторы, водонепроницаемые двери и прочие отверстия и их закрытия в корпусе судна);

испытания на водонепроницаемость отсеков корпуса судна, перекрытий, цистерн, наружной обшивки, палуб, переборок и др.

Непосредственно перед началом ремонта владелец судна согласовывает с инспекцией Регистра ведомости на ремонт корпуса, а также чертежи на восстановление, переоборудование или модернизацию корпуса, проводимые во время ремонта.

Завод, выполняющий ремонт корпуса судна, должен получить одобрение инспекции Регистра на выпускаемые рабочие чертежи, технические условия, различные технологические процессы ремонта или изготовления ответственных конструкций корпуса.

В процессе проверки и испытания материалов и изделий, используемых при ремонте корпуса, а также выполнения ремонта корпусных конструкций инспекция Регистра устанавливает их соответствие Государственным стандартам (ГОСТам), утвержденной и согласованной технической документации и правилам Регистра.

Результаты осмотров или освидетельствований предъявляемых узлов, деталей и механизмов инженер Регистра заносит в акт специальной формы.

Для успешного и качественного выполнения ремонта корпуса судна используется соответствующая технологическая документация, в которой дается подробное описание работ, подлежащих выполнению в процессе ремонта; способы их выполнения; инструмент приспособления и оснастка, необходимые для ремонта; последовательность производства работ; перечень материалов (по маркам, видам и размерам); состав бригады и квалификация рабочих; время, необходимое для производства ремонтных работ, и порядок производства испытания конструкции на непроницаемость. Для обычных текущих работ по ремонту корпуса судна подробные технологические процессы не составляют. В этом случае пользуются обычно типовым технологическим процессом. Для конкретного судна выпускают чертеж или эскиз, на котором указывают поврежденные места, а при помощи условных обозначений видов ремонта — метод ремонта данной конструкции (рис. 110). Дополнительно к таким чертежам (эскизам) даются технологические указания о марке материала (листов, профилей), испытании конструкции на непроницаемость.

Рекомендуется пользоваться цветными карандашами, обводя на чертеже (эскизе) соответствующим цветом контуры заменяемых (ремонтируемых) конструкций корпуса, участков листов и набора.

Источник

§58. Типовые технологические процессы ремонта

Общие указания. Требования к используемым при ремонте конструкций материалам должны соответствовать действующим нормативам. Исполнители ремонтных операций должны иметь квалификацию, предусмотренную ремонтно-технологическими картами Квалификация устанавливается но Единому тарифно-квалификационному справочнику работ и профессий рабочих. Исполнители ответственных операций должны

получить надлежащее обучение с оформлением соответствующей документации.

Работы, связанные с применением подъемно-траиспортных механизмов и устройств. должны выполнять лица, имеющие допуск к этим работам и удостоверения на право управления подъемно-транспортными механизмами.

Работы но тепловой резке, газовой н воздушно-дуговой строжке должны выполнять дипломированные газорезчики н рабочие, имеющие право на производство резки или строжки соответствующей марки стали.

К выполнению сварочных работ должны допускаться дипломированные сварщики, прошедшие аттестацию и допущенные к сварке (наплавке) соответствующей марки стали с применением сварочных материалов, предусмотренных в технологических процессах.

До начала ремонта исполнители работ должны получить инструктаж по технологии выполнения специальных ремонтных операций, ведению транспортно-такелажных операций, безопасности труда.

Рабочая технологическая документация на ремонт должна оформляться в соответствии с действующими нормативами.

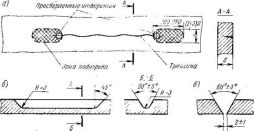

Отдельные технологические процессы. Заварка трешин. Концы трещины должны быть засверлены (rf = 8-^-10 мм), а затем раззенко- ваны сверлом d=!0-

i2 мм. Кромки трещин должны быть разделены .V-образно с. раскрытием в 60°. Разделка должна быть продлена за границы дефекта (угол 45°). В случае несквозной трещины разделка производится до здорового металла. Схемы разделки приведены на рис. 66.

Кроме механической вырубки допускается воздушно-дуговая или га- (овая строжка с обязательной зачисткой кромок. Поверхности листов на 50 мм от границ разделки также должны быть очищены, а затем

Рис. 66. Схема подготовки под сварку участка облицовки с трешиНой:

и •-«ид на дефектный участок; б — подгптоикя кромгж под свапку при «(.‘Сквозной грс- ишнс: а — то же, при сквозной трещине

• >бдуты струей сжатого воздуха н обработаны пламенем г.азовой горел- кн. Перед началом заварки места у концов трещины длиной 250 мм н шириной 30 мм следует подогреть до температуры 200—30(Г С.

При заварке трещин рекомендуется применять электроды марки Э-138/50Н. Покрытия электродов не должны содержим, маги более 0,3 %. Если влажность будет выше, электподы должны быть прокалены в течение 2 ч при температуре 300—350 а С.

Сварка ручная, обратно-ступончати. При длине трещины до 300 мм разрешается варить «на проход». В первую очередь выполняют подаарочкый шов в потолочном положении После ‘очистки шва и восстановления разделки производят сварку » нижнем положении.

Положение шва Сила тока. А, при диаметре ч.пектро-

Нижнее 100—130 1 Г.О 210 220 -280

Потолочное i 30—160 160—210 —

После зачистки поверхности наплавленного металла от шлака и брызг контролируют качество выполненной работы наружным осмотром и ультразвуковой дефектоскопией.

При деформациях со стрелками прогиба в пределах до 30 мм можно применять тепловой безударный способ правки, при стрелках прогиба в диапазоне 50—100 мм рекомендуется комбинированный способ правки.

Тепловой безударный способ правки. Оптимальная температура нагрева участка 750° С. Допускается кратковременный нагрев в пределах 75(1—1000° С. Контроль—термопарами, цветными карандашами или по цвету каления. Номер наконечника горелки 7, длина ядра пламени 17 мм. Расстояние кромки мундштука от поверхности настила — 19—22 мм. Для ускорения процесса правки можно применять искусственное охлаждение водой или сжатым воздухом сразу после нагрева (воздействовать со стороны нагрева).

Ограничение ■ правка не должна производиться при температуре наружного воздуха — 10° С и ниже: правка может быть допущена при общем подогреве участка до температуры +50° С.

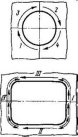

Схема правки конструкций, имеющей гофрировку, приведена на рнс. 67.

Участок нагревают с помощью технических средств, указанных выше, по тем же режимам. Температура нагрева 800° С. Силовые приспособления— домкраты, балки, стяжки, талрепы — устанавливают до начала нагрева. Силовое воздействие должно быть прекоащено при снижении температуры участка до 500° С.

После окончания процесса правки участок настила должен быть очишен от окалины и загрязнений. Наружным осмотром оценивают состояние настила с целью выявления трещин. Выполняют замеры по определению бухтин оватости ремонтировавшегося участка. Допустимая стрел- к.ч прогиба после правки 10 мм. При удовлетворительных результатах осмотра и замеров на поверхность участка наносят окрасочные составы.

Рис. 67. Правка конструкции с гофри- ронкой

Рис. 68. Замена поврежденного участка корпуса судна

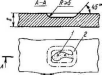

Компенсация коррозионных из носов конструкций. Способ наплавки допустим для сравнительно небольших участков при остаточной толщине не менее 50% строительной. Подготовка заключается в том. что поверхность участка зачитают до металлического блеска (борфрезой, абразивным кругом), кромки участка должны быть разделаны под углом 45° (рис. 69).

Подготовленные под наплавку участки рекомендуется обдуть струсй сжатого воздуха и обжечь пламенем газовой горелки. При наплавке участков настила может применяться ручная или полуавтоматическая сварка в среде ССЬ. Последняя рекомендуется к применению в нижнем положении.

Наплавку следует вести «вразброс», меняя место наложения валиков и их направление. Каждый последующий направляемый валик должен перекрывать предыдущий на 1/3 его ширины. Должен быть обеспечен плавный переход от валиков к основному металлу и от одного валика к другому смежному валику. Западание и бугристость при этом не должны превышать 1 мм. Каждый предыдущий валик до наложения последующего должен быть тщательно очищен механическим способом от шлака и брызг металла. Кратеры в каждом валике должны быть заделаны.

После окончания наплавки и зачистки поверхности наплавленного металла производят контроль наружным осмотром и ультразвуковой дефектоскопией. Выяи.пенные дефекты должны быть устранены, после чего наплавленные валики зачищают заподлицо с листом.

Замена изношенных участков листовых конструкций. Назначенные к замене участки должны быть указаны в технологи

ческой документации и размечены на поверхности настила. Для вырезки учзстков применяют резку газовую или плазменную. В начале участок отделяют от балок набора, а затем вырезают но периметру. Углы вырезов должны быть закруглены, радиус — не менее трех толщин лист».

Р.слн в одном и том же районе подлежат замене несколько участков, то каждый последующим участок надо начинать вырезать после того, как остынут конструкции, примыкающие к ранее вырезанному.

Исходный материал нового листа о марке и толщине должен соответствовать материалу той части корпуса, из которой вырезай заменяемый лист. Вырезать заготовку по шаблонам или эскизам, а также разделать кромки можно тепловым или механическим способом в зависимости от конфигурации участка: при прямолинейных кромках — механическим, при лекальных —тепловым.

Разделка кромок V- или Х-образная. Участки после подготовки фиксируют с помощью гребенок или электроирнхватов. До установки на место к листу привар икают обуха, соответствующие по грузоподъемности массе листа.

Сварку участка осуществляют электродуговой сваркой, ручной или полуавтоматической в среде CO-j. В первух> очередь участок приваривают к балкам набора. Шов двусторонний сплошной. Затем участок вваривают в контур. Вначале выполняют сварку в потолочном положе-

Рис. 09. Подготовка поверхности под на планку при коррозии in юм износе: /—участок разрушений: ?—участок различии

Рис, 71. Схема сварки пставки в жесткий контур: /

4; / —iV — очередность сварки

Рис. 70. Замена изношенного участка:

4 — очср1»лгс>сть сиамки ггыкиных швов; 2и мчф^глносп» учдеткм *

Лалкач; / 1 . ?’, 3 ложения uiqod crrocotie сяярки

— поолсдоиягольность на* при оЛрлтностуи«ичатом

пни со стороны балок набора. После зачистки и разделки корня норного шва производят сварку с верхней стороны з нижнем положении. Схе ма сварки участка приведена на рис. 70.

В вар ка в жесткий контур При установке сравнительно не больших ко размерам вставок, входящих о так называемый жесткий контур < азнни с вогнутой стороны до 12

Х-ибралная, несимметричная с большой глубиной раскрытия f/t — 2/3.s) с вогнутой стороны 12— П

X-обрядная, симметричная 1)0

Сварку оо всех случаях следует начинать с вогнутой стороны, т. е. со стороны большей разделки.

Восстановление сварных швов. Очищают районы расположения стыковых и угловых швов до чистого металла. Восстанавливают параметры швов электродуговой наплавкой. Для наплавки применяют электроды марки Э-138/50Н.

Участок швов, подлежащий наплавке, должен быть разделай таким образом, чтобы из шва и околошовпой зоны был удален металл на всю глубину коррозионного повреждения. Форма разделки должна соответствовать виду шва и характеру разрушения

Подготовленные под наплавку участки снарных швов рекомендуется обдуть струей сжатого воздуха и обжечь пламенем газовой горелки. Порядок наплавки швов — на проход. В случае нескольких проходов наплавки каждый последующий валик должен перекрывать предыдущий на I /3 его ширины.

Должен быть обеспечен плавный переход от наплавленных валиков к основному металлу и от одного к другому валику. Каждый предыдущий валик до наложения следующего тщательно очищают от шлака и брызг металла. Западания и бугристость между валиками и основным металлом, между валиками не должны превышать I мм. Кратеры в каждом валике должны быть заделаны.

По окончании наплавки очистить швы от шлака и брызг металла и нанести на них окрасочные составы.

Контроль качества ремонта. В предварительный контроль качества входят: проверка соответствия качества основных и сварочных материалов требованиям, указанным в ремонтной документации: проверка квалификации исполнителей, назначенных для выполнения работ; проверив

iwi состояния газорезательной и электросварочной аппаратуры, кабелей и шлангов.

Контроль качества подготовки состоит из проверки качества очистки поверхностей конструкций (соответствие установленной степени очистки) и правильности подготовки элементов конструкций мод сварку fзазоры, разделка кромок, очистка и т. д.)

Контроль качества вновь изготовленных участков конструкций включает в себя проверку размеров и формы, а также наружный осмотр с целью выявления трещин, расслоений и других дефектов.

Контроль качества сборки при установке на место новых участков конструкций вместо подлежащих замене заключается в проверке правильности подготовки смежных конструкций между собой и к подкрепляю |цим балкам

Контроль качества сварки включает в себя: проверку соблюдения режимов сварки или наплавки, установленных технологическими процессами; наружный осмотр швов и замеры их элементов; провс-рку внутреннего состояния швои в отдельных конструкциях (по указанию Регистра СССР)

Отдельные виды контроля наряду со службой управления качеством продукции судоремонтного предприятия осуществляют представители судовладельца и Регистра СССР.

Требования безопасности при ремонте корпусов судов. При выполнении этих работ возможны следующие опасные случаи: падение работающих с рештинаний, подвесок и других приспособлений, получение ими ушибов и других видов травм: падение с высоты устанавливаемых или снимаемых элементов конструкций, травмирование имя работающих. ожоги при тепловой резке н электросварке, поражение электрическим током; световое воздействие электрической дуги; поражение дыхательных органов работающих вредными выделениями в окружающую среду; поражение работающих отлетающими частицами металла при применении механических способов рубки; шумовые воздействия на работающих при использовании пневматических инструментов; болезненное воздействие сжатого воздуха: вибрационное воздействие на лиц, работающих с пневматическими инструментами; появление пожаро- или взрывоопасной ситуации.

Для исключения указанных случаев следует самым строгим образом выполнять требования Правил техники безопасности и произиодетвенной санитарии на промышленных предприятиях ММФ. При выполнении очистных и окрасочных работ также необходимо выполнять требования безопасности.

Администрации цехов, привлеченных к выполнению указанных работ, должны на основе Правил руководящих технических материалов разработать инструкции по безопасности труда применительно к условиям предприятия, выдать их рабочим н осуществлять систематический контроль эа их соблюдением.

Источник