Техническое обслуживание корпусных конструкций

Основные ремонтные работы по корпусным конструкциям и судовым устройствам, связанные с применением специального оборудования, выполняют на судоремонтных заводах. Однако большой объем разнообразных работ может производиться экипажем в процессе эксплуатации судна. Рекомендации по выполнению таких работ даны в табл. 23.1.

| Характерные повреждения элементов корпусных конструкций и способы их устранения | |||

| Район повреждения | Повреждения | Технологические операции процесса восстановления | Дополнительные рекомендации |

| Палубный настил в помещениях камбуза, душевых, туалетов. | Коррозионное разрушение со сквозными проржавлениями. | С поврежденного участка снимают покрытие, зачищают участок стальными щетками. Подготовленный участок восстанавливают, нанося на него эпоксидное покрытие, армированное стеклотканью.После отверждения покрытия участок покрывают цементным раствором, на который укладывают кафельные плитки. | В отдельных случаях по эскизам изготовляют на заводе по нулевому этапу стальные листы необходимой толщины и конфигурации, которые в рейсе устанавливают на поврежденные участки и приваривают. |

| Палуба под мастичным или деревянным покрытием. | То же. | С поврежденного участка снимают покрытие, зачищают участок стальными щетками. Подготовленный участок восстанавливают, нанося на него эпоксидное покрытие, армированное стеклотканью. Проверяют состояние мастичного или деревянного покрытия по всей палубе. Обнаруженные при этом дефекты устраняют. | Сквозные проржавления обнаруживают по вспучиванию краски на подволоке помещения. |

| Переборки между помещениями около комингса дверей и палуб. | Коррозионное разрушение со сквозными проржавлениями. | Поврежденный участок зачищают от ржавчины и краски и восстанавливают, нанося на него эпоксидное покрытие, армированное стеклотканью. | В районе комингса дверей и соединения переборки с палубой устанавливают также цементный ящик. |

| Переборки надстроек в местах соединения с палубой. | Сквозные проржавления. | То же. | Полотно стеклоткани нижним краем должно ложиться на палубу шириной 80-100 мм. |

| Льяльные колодцы машинного отделения. | Сквозные проржавления (попадание воды в масло, в топливо). | Временно устанавливают цементные ящики или наносят на поверхность эпоксидное покрытие. | Приемную трубу осушения поднять на необходимую высоту или укоротить. |

| Переборки коффердамов. | Сквозные проржавления (обычно в верхней части). | Обивают с поврежденных участков пласты ржавчины и зачищают участки стальными щетками, затем наносят эпоксидное покрытие, армированное стеклотканью. | Ремонт переборок выполняют со стороны коффердама. Предварительно устанавливают надежное рештование. |

| Вентиляционные каналы. | Сквозные проржавления (обычно нижних боковых стенок на горизонтальных участках). | Поврежденные участки очищают от краски и ржавчины и наносят эпоксидное покрытие, армированное стеклотканью. | Часто поврежденные участки используют как каркас, который покрывают полотном стеклоткани, пропитанной эпоксидным клеем. |

| Закрытия палубных электрических трасс. | 1. Коррозионное разрушение отдельных листов. | 1. Поврежденный участок зачищают стальными щетками и наносят на него эпоксидное покрытие, армированное стеклотканью. | 1. При большом числе поврежденных листов новые листы могут быть изготовлены на заводе и установлены в рейсе. |

| 2. Повреждение крепежа. | 2. Дефектный крепеж заменяют. | ||

| Кожухи трубопроводов. | 1а. Коррозионное разрушение. 1б. Обрыв крепежных скоб и болтов. | 1 а. Кожухи заменяют. 1 б. Скобы приваривают, крепеж заменяют. | 1. При установке новых болтов нарезают резьбу в скобах, оборванные болты высверливают. |

| Сетки вентиляционных каналов. | Коррозионное разрушение, разрывы. | Сетки заменяют. | Калибр сетки не должен быть меньше установленного. |

| Палубные трапы. | Коррозионное разрушение конструкции. | Трап заменяют. При изнашивании отдельных элементов их временно до замены трапа подкрепляют, устанавливая элементы-дублеры на болтах или сварке. | Новые трапы изготовляют на заводе по нулевому этапу. |

| Корпус судна | 1а. Аварийные повреждения, пробоины, трещины в результате столкновения, посадки на мель. 1б. Небольшие пробоины, трещины. | 1а. Аварийные повреждения корпуса судна устраняют в соответствии с требованиями НБЖС. 1 . б. Заделку трещины с помощью клиньев начинают с ее наиболее широкой части, куда забивают полный клин. По мере сужения трещины уменьшают и размеры клиньев (последние предварительно обматывают просмоленной паклей и забивают на 2/3 длины). Для предотвращения распространения трещины ее концы, если это возможно, засверливают. | 1. В случае посадки судна на мель или касания грунта корпусом в районе машинного отделения необходимо проверить состояние фундамента главного двигателя, его крепление к фундаменту, положение коленчатого вала по раскепам. При обнаружении каких-либо повреждений или значительного изменения раскепа решают вопрос о том, может ли быть допущена дальнейшая работа главного двигателя. |

| 2. Разошедшиеся швы тонкие трещины. | 2. Незначительные трещины заполняют мастикой. Ее приготовляют из гарпиуса, разведенного на машинном масле (5-10 % по массе), в разогретую массу добавляют 20 % мела. Смесь подогревают, доводя ее до тестообразного состояния. | 2. Разошедшиеся швы или трещины заделывают также с использованием подушки с паклей, которую надвигают вдоль обшивки на поврежденное место, прижимают к нему доской и закрепляют распорным брусом. | |

| 3 Небольшие пробоины. | 3. Небольшие пробоины без рваных краев заделывают деревянными щитами с подушкой по краям или жесткими пластырями. | 3. Щиты закрепляют на пробоине крючковатыми болтами, для чего в них просверливают отверстия. Для крепления жесткого пластыря используют универсальную струбцину. | |

Сварочные судовые установки, набор разнообразных приспособлений и инструментов позволяют опытным специалистам выполнять работы по обслуживанию корпусных конструкций и устройств на высоком техническом уровне.

Широкое развитие получает предремонтная дефектация корпусных конструкций и судовых устройств, выполняемая в рейсе судовым экипажем совместно с береговыми бригадами. Дефектацию корпуса оформляют актом с приложенными к нему чертежами растяжек обшивки, на которые нанесены результаты измерения остаточных толщин, стрелок прогиба гофрировок, бухтин, вмятин, трещин и проржавлений. Полученные результаты дефектации используются для оценки технического состояния корпуса судна при дальнейшей его эксплуатации и служат основой для подготовки завода к предстоящему плановому ремонту судна.

При ремонте корпусных конструкций широко применяют эпоксидные покрытия, армированные стеклотканью, с помощью которых восстанавливают герметичность поврежденных переборок, вентиляционные каналы, трубопроводы и др.

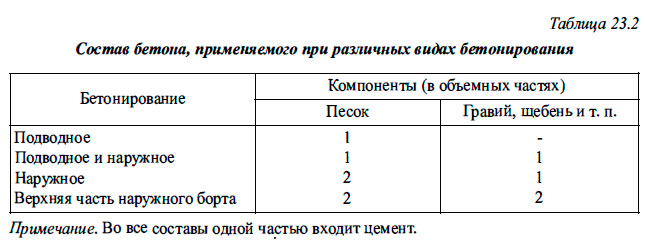

Лучший способ устранения повреждений наружной обшивки корпуса-заделка пробоины способом бетонирования. Таким образом можно частично восстановить нарушенную прочность корпуса в месте повреждения, что бывает достаточно для самостоятельного перехода судна на базу ремонта или даже для эксплуатации судна до его постановки на плановый ремонт. Состав применяемого для этой цели бетона зависит от места повреждения обшивки (табл. 23.2).

Для ускорения затвердевания бетона в него добавляют в зависимости от массы цемента присадки: хлористый кальций (7-10 %), соляную кислоту (1,5 %),соду (5-6 %) или жидкое стекло (10-12 %). Присадки не изменяют механических свойств бетона. При изготовлении бетона наполнители (песок, гравий) промывают в чистой воде, так как жирные примеси уменьшают его прочность.

Раствор приготовляют в ящике вблизи выполняемых работ. На днище равномерным слоем насыпают наполнитель, на него — слой цемента, а затем — вновь наполнитель. Смесь тщательно перемешивают, разгребают по сторонам ящика, а в середину заливают воду (пресную или морскую); масса воды должна быть равна примерно половине массы цемента. Состав перемешивают лопатами до тех пор, пока не получится однородная масса.

В месте бетонирования устанавливают опалубку — цементный ящик с двумя открытыми сторонами. Одна из них плотно прилегает к месту повреждения, а через другую ящик заполняют бетоном. Для лучшего прилегания используют прокладки из войлока или просмоленной пакли. При небольших размерах повреждения опалубку можно сразу заполнить бетоном. Если же пробоина большая, ее предварительно перекрывают арматурой; для этого используют стальные трубы и прутки, располагая их в виде сетки с ячейками от 10 до 25 см и перевязав на пересечениях вязальной проволокой. Арматуру прикрепляют к корпусу, после чего ящик заполняют бетоном.

Если позволяет набор корпуса, то для уменьшения расхода бетона на место повреждения ставят решетку, на которую укладывают мешки с песком. Бетонирование выполняют поверх мешков или уплотненного слоя песка, которым их покрывают.

При заделке повреждения, расположенного выше ватерлинии, рекомендуется вести работы в последовательности, приведенной в табл. 23.3.

| Последовательность операций при заделке пробоины выше ватерлинии | |

| Этап | Выполняемая работа |

| 1-й | Пробоину зачищают со стороны цементирования от заусенцев так, чтобы часть их осталась для лучшего схватывания с бетоном |

| 2-й | Устанавливают (если это возможно) железную арматуру, прикрепляют ее к корпусу, применяя дуговую сварку, струбцинами или планками |

| 3-й | Обшивку очищают от мусора, грязи, а арматуру и прилегающие к ней части корпуса — от ржавчины |

| 4-й | Промывают металлические части зеленым мылом или каустической содой |

| 5-й | Пробоину с наружной стороны закрывают досками, плотно пригнанными между собой и к корпусу |

| 6-й | С внутренней стороны устанавливают опалубку, проконопатив щели и неплотности |

| 7-й | Укладывают приготовленный бетон |

| Последовательность операций при заделке пробоины ниже ватерлинии | ||

| Этап | Выполняемая работа | |

| 1-й | Накладывают на пробоину мягкий пластырь | |

| 2-й | Осушают поврежденный отсек отливными средствами | |

| 3-й | Очищают и промывают обшивку корпуса в районе повреждения | |

| 4-й | В зависимости от доступа к пробоине ее закрывают ящиком или настилом | |

| 5-й | Устанавливают опалубку из досок, ограничивающую объем укладываемого бетона | |

| 6-й | Для предотвращения размыва свежего бетона проникающую воду отводят из ящика или из-под настила через отводные трубы, площадь сечения которых достаточна для стока воды без напора | |

| 7-й | Подготовленный бетон укладывают слоем 120-200 мм | |

| 8-й | После затвердения бетона отверстия в водоотводных трубах заглушают | |

Литература

Судовой механик: Справочник. Том 3 — Фока А.А. (2016)

Источник