- Ремонт парусов, уход за парусами

- Прочее оборудование для парусных судов

- О современных парусных материалах.

- Свойства ряда материалов, применяемых для изготовления парусов

- Общие свойства основных материалов, используемых в производстве парусных тканей

- Отдельные торговые марки и наименования волокон

- От редакции:

Ремонт парусов, уход за парусами

Паруса и ткань, из которой они сделаны,— звенья одной цепи. Поэтому ни одна книга, претендующая на более или менее серьезный разговор о парусах, не может оставить без внимания методы изготовления парусной ткани и некоторые ее свойства. Парусный мастер должен тщательно и с большим пониманием отбирать ткань для вашего паруса. Следовательно, и вам надо разбираться в этом деле как следует, так как от свойств ткани во многом зависит качество парусов. Давайте же рассмотрим некоторые свойства парусной ткани, на которые следует обратить особое внимание.

Обычно парусную ткань ткут следующим образом: на станине ткацкого станка располагаются нити, образующие основу ткани (продольные), затем нить утка пропускается взад и вперед через основу (над нитью основы, а затем под ней). Полученное переплетение уплотняется сбиванием нитей утка, поперечные нити плотно прижимаются одна к другой, и таким образом нити утка располагаются близко друг к другу. Чем плотнее набивка, тем выше коэффициент укрытия, так как уток заставляет нити основы укладываться волнами.

А

Переплетение парусной ткани: А — уток (заштрихованное сечение) набивается между нитями основы, чтобы закрыть переплетение; в результате основа (черная нить) волнообразно изгибается; Б — когда натяжение приложено вдоль основы, она стремится растянуться и раскрывает уток; это делает ткань более пористой и менее способной удерживать химические наполнители между нитями.

Когда натяжение приложено вдоль основы, продольные нити стремятся распрямиться и открывают нити утка, в результате ткань становится более пористой и менее способной удерживать химические наполнители, которые могут быть добавлены. Отдельные

нити могут также слегка раскрутиться и удлиниться. Но вытягивание минимально, и большой деформации ткани не происходит. Однако если натяжение приложено под углом к направлению нитей (по диагонали), маленькие квадратики, образуемые переплетением основы и утка, вытягиваются и приобретают ромбовидную форму, причем большая диагональ ромба идет по направлению натяжения, а меньшая поперек.

|

| Растяжение ткани по диагонали. Если ткань растянуть по диагонали (по косой нитке), квадратики, образованные нитями, становятся ромбиками — образуется складка по линии натяжения |

Следовательно, ткань сдвигается под прямым углом к направлению растяжения по диагонали. Вот почему вдоль этой линии образуется складка. В результате вдоль линии натяжения парус приобретает дополнительную полноту и становится более плоским на том участке, с которого была сдвинута ткань. Хорошая ткань должна принимать прежнюю форму после такой нагрузки: как только натяжение снято, она должна тотчас же восстановить свою первоначальную форму.

Требования предъявляемые к ткани.

Паруса, скроенные самым наилучшим образом, не долго останутся хорошими, если они сшиты из плохой ткани. Хорошей парусной тканью считается ткань, отвечающая следующим требованиям:

1. Ткань должна допускать частич ное регулирование формы при натяже нии во время настройки.

2. Модуль упругости ее должен быть высок, иначе говоря, ткань долж на обладать большой сопротивляемо стью удлинению при малых нагрузках.

3. Ткань должна быть формоустой чивой, т. е. должна восстанавливать форму после того, как была подверг нута воздействию нагрузки.

4. Устойчивость при растяжении должна быть высокой: ткань должна поглощать энергию, т. е. выдерживать ударные нагрузки и демпфировать их. Более подробные сведения о парусных тканях можно найти в сборнике «Катера и яхты» № 2 (78) за 1979 год (стр. 42), где опубликован перевод главы из другой книги этого Же автора — «Паруса» (ярим, переводчика).

5. Ткань должна быть воздухоне проницаемой, т. е. не пропускать воз дух с одной стороны на другую через переплетение нитей.

6. Ткань не должна впитывать воду ни через переплетение нитей, ни в са му нить.

7. Поверхность ткани должна быть гладкой, поскольку тогда уменьшается сопротивление трения.

8. Ткань должна обладать достаточ ной химической устойчивостью, не должна слишком быстро разрушаться под воздействием ультрафиолетовых лучей, промышленного дыма, грязи и т. п.

Полиэфирная парусная ткань (терилен, дакрон, тергал, даже лавсан в разных странах ее называют поразному) не подвергается воздействию воды и многих химикатов. Она прочна, не сильно тянется, не впитывает воду и может быть соткана достаточно плотно, чтобы обеспечить гладкость и воздухонепроницаемость.

Можно сказать, что это идеальная парусная ткань, и мы будем недалеки от истины. Однако если грязь или соль попадут в переплетение, они изотрут нити. Кроме того, при наличии сырости вокруг этих мест ткань поражается милдью (особого рода плесенью, как бывает на стекле в аналогичных условиях). И наконец, при продолжительном воздействии солнца или промышленного дыма материал ослабляется настолько, что в экстремальных обстоятельствах может рваться как бумага. Эффективность работы парусов в значительной мере зависит от способа переплетения нитей в ткани.

Как мы уже говорили, если они слабо натянуты на ткацком станке и не сбиты плотно одна к другой после каждого прохода челнока, ткань получится редкой, пористой и сильно тянущейся. Задача заключается в том, чтобы получить плотную ткань, которая ткется под большим натяжением нитей утка с плотно сдвинутыми одна к другой поперечными нитями. Даже самая плотная набивка на самых современных ткацких станках не может дать переплетения, которое обладало бы достаточной плотностью, без дальнейшей обработки. Поэтому прямо с ткацкого станка ткань идет на окончательную обработку.

Во время такой обработки ткань промывают и высушивают. Иногда в нее добавляют химические или смоляные наполнители, от которых она становится более жесткой и меньше тянется, а затем подвергают термической обработке для усадки материала и прокатке между нагретыми валками, в результате чего отдельные нити связываются вместе. Смоляные наполнители могут первоначально придать хороший внешний вид рыхлой ткани, но они делают поверхность твердой, и если они растрескаются и выкрошатся, то ткань быстро разрушится. Наилучшее решение — плотно сотканная ткань, которая почти не нуждается в химической обработке и дает мягкую, эластичную поверхность.

Однако паруса некоторых динги и малых монотипов кроят таким образом, что для придания формы им не нужна дополнительная вытяжка. Такие паруса хорошо стоят, даже если изготовлены из жесткой ткани, но в этих случаях необходимы меры предосторожности для защиты их от повреждений при частом складывании.

Вытягивание по диагонали

Как видим, вытягивание по диагонали (по косой нитке) играет большую роль при изготовлении парусов. Такое вытягивание может быть использовано для перемещения «пуза» паруса в нужное место; но оно может сыграть и злую шутку с формой паруса, если его не удерживать в надлежащих пределах.

Это является основной причиной того, что задние шкаторины приносят много беспокойства, когда недостаточно усилены подшивкой или хотя бы лентой. Если основа полотнища отклоняется от прямого угла к задней шка-торине всего на 5° и шкаторина не имеет усиления, этого достаточно, чтобы вызвать вытягивание по диагонали.

Поэтому при ремонте очень важно учитывать направление нитей в ткани. Необходимо, чтобы направление нитей, в заплатах или усиливающих элементах было параллельно направлению нитей в ткани паруса, чтобы тянулись они одинаково.

Так как способность ткани вытягиваться изменяется в зависимости от структуры ткани, т. е. от расположения более тонких нитей, определяющих переплетение, количества химических наполнителей и веса самой ткани (более тяжелая ткань, естественно, меньше тянется), важно также, чтобы всякие заплаты делались из ткани, по весу и структуре приближающейся к ткани, из которой сделан парус.

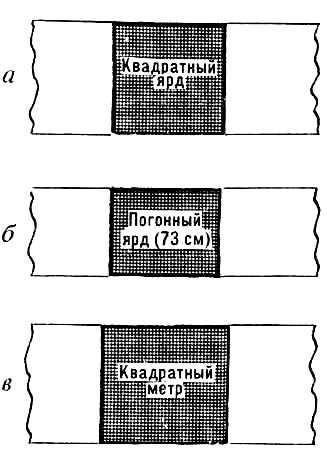

В Англии парусную ткань различают по весу (в унциях) каждого квадратного ярда ткани. В США за удельный вес принимается вес одного ярда ткани при ширине 28,5 дюйма, т. е. вес погонного ярда в унциях. В результате для такого же материала получается цифра примерно на 20% меньше, чем в Англии . Следовательно, при оценке материала надо знать, по какой системе взят его вес — по английской или американской. В странах, где принята метрическая система мер, вес определяется количеством граммов на квадратный метр.

|

| Весовая характеристика ткани: а — по британским стандартам такой характеристикой является вес в унциях куска ткани площадью 1 кв. ярд; б — по стандартам США — вес в унциях погонного ярда ткани шириной 28,5 дюйма (73 см); в — в метрической системе мер — вес 1 кв. м ткани в граммах. |

На рисунке показан сравнительный масштаб перевода весовых характеристик ткани из одной системы в другую. Например, если вес материала для грота и стакселя динги составляет 4,5 унции на квадратный ярд, то по американской системе этот вес эквивалентен примерно 3,5 унции на погонный ярд, а по метрической системе — 150 граммам на квадратный метр (г/м 2 ).

Источник

Прочее оборудование для парусных судов

Клейкая лента для мгновенного ремонта парусов. Идеальна для легких парусов и лат-карманов.

Производитель: «PSP Marine Tapes», Англия.

Самовулканизирующаяся уплотнительная лента для герметизации стыка мачты и палубы. Цвет — белый.

Ширина: 100 мм.

Длина: 1,25 м.

Производитель: «PSP Marine Tapes», Англия.

Прозрачная майларовая клейкая лента для мгновенного ремонта парусов из майлара и дакрона. Также используется для ремонта «гибких стекол» тентов и прозрачных вставок в парусах.

Производитель: «PSP Marine Tapes», Англия.

Высокопрочная лента для ремонта парусов в зонах повышенной нагрузки.

Производитель: «PSP Marine Tapes», Англия.

Латы из стеклопластика. Поставляются кусками по 2 или 4 метра. Законцовки приобретаются отдельно (кроме лат 50×4 мм, не предусматривающих законцовок).

Поставщик: «Osculati», Италия.

Клейкая лента для мгновенного ремонта парусов из плотной ткани.

Производитель: «PSP Marine Tapes», Англия.

Рулевые петли из нержавеющей стали для швертботов класса «Оптимист» и подобных судов.

Пластиковые ползуны для грота.

Поставщик: «Osculati», Италия.

Стопор, позволяющий предотвратить самопроизвольное выпадение ползунов паруса из ликпаза мачты или гика. Изготовлен из алюминия и никелированной латуни.

Производитель: «Davis», США.

Стопор, позволяющий фиксировать румпель в нужном положении относительно диаметральной плоскости судна. Настраиваемое усилие фиксации: позволяет как полностью зафиксировать румпель в нужном положении, так и отрегулировать усилие, необходимое для перемещения румпеля.

Производитель: «Davis», США.

Стопор, позволяющий фиксировать румпель в нужном положении относительно диаметральной плоскости судна.

Поставщик: Osculati, Италия.

Кронштейн (петля) крепления гика швертбота Оптимист. Нержавеющая сталь.

Страна-производитель: Кита

Регулируемое основание для мачты швертбота Оптимист. Нержавеющая сталь.

Страна-производитель: Китай.

Источник

О современных парусных материалах.

“Катера и яхты” 1 (193) 2005

Перед любым яхтсменом, собирающимся заказать новый парус для своей яхты, встает вопрос выбора материала для его изготовления. Материалов сегодня производится великое множество, они могут сильно отличаться друг от друга внешним видом, конструкцией, типом волокон, назначением, ну и ценой, разумеется. Разбираться в них человеку, не имеющему в числе своих увлечений химию, сопромат и изготовление парусных тканей, в частности, откровенно скучно и неинтересно. Но при покупке любой вещи, стоящей заметных денег, необходимо предварительно изучить требуемые характеристики, возможности, особенности и т.п. Точно также имеет смысл поступать и при заказе парусов. Часто пытаются воспользоваться советами парусного мастера, льстя его опыту и компетентности, но мастера бывают разные и могут посоветовать совсем не то, что вы бы выбрали сами, зная о парусных материалах чуть больше. Поэтому попытаюсь ликвидировать неосведомленность населения в этом деле, употребляя минимум специальных терминов и заграничных слов и не удивляя своим знанием химического состава пропиток тканей и их фирменных названий, а также расшифровки аббревиатур серий парусных материалов разных компаний, их производящих.

Прежде всего перед выбором ткани для паруса важно определиться с тем, собственно, какой парус вам нужен и для чего. Идем от простого. Паруса бывают круизные — для прогулок и путешествий и гоночные — для участия судна в парусных гонках. Универсального выбора здесь нет. Круизные паруса не годятся для гонок, так как изготовлены, как неприхотливые и универсальные для всего спектра ветровых нагрузок и предназначены в основном для использования с закрутками. Поэтому они обычно мягкие, тяжелые, но достаточно долговечные. Требования по строгому сохранению заданной формы к круизным парусам не очень жесткие. Гоночные же паруса конструируются, как правило, для получения максимального соотношения тяги к весу паруса при конкретных условиях гонки, определяемых силой ветра, курсовым углом, состоянием моря и даже временем суток. Поэтому каждый гоночный парус соответствует довольно узкой комбинации заданных параметров и, соответственно, не бывает универсальным. “Катание” под гоночными парусами довольно хлопотно и накладно, так как требует их постоянной смены, осторожного обращения и достаточной квалификации команды.

Во вторую очередь следует определить, на каком из двух основных типов парусных материалов вы собираетесь остановиться. На сегодня можно говорить о двух типах: тканых материалах и ламинатах.

Итак, вы определились с функцией своего паруса — например, вам нужен “круизный”, т.е. который вы сможете носить, не снимая со своего рангоута, в любую погоду в течение нескольких сезонов, и с которым смогут спокойно обращаться члены вашей семьи. Для небольшой яхты наиболее подходящими и дешевыми для этих целей пока остаются тканые парусные материалы. Основная масса их базируется на нитях, изготавливаемых из полиэфирного или полиамидного волокна. Свойства получаемых тканей зависят как от типа волокна, так и от веса нитей и плотности их набивки, естественный предел которой достигнут в одинаковой степени всеми производителями. Вес нити определяется в денье (den), он равен весу в граммах 9000 пог.м. нити. Вес нити и плотность набивки определяют плотность парусной ткани, которая традиционно измеряется в парусных унциях (oz): умножив вес в унциях на 42.83, получим вес в граммах 1 м 2 ткани. (Разница с пересчетом обычной унции объясняется тем, что раньше было принято взвешивать погонный ярд ткани при существовавшей тогда стандартной ширине 28,5 дюйма).

Основу тканых материалов, как явствует из их названия, составляет плотно сотканное полотно, подвергающееся впоследствии циклу различных отделок, после чего материал получается более жестким, (т.е. способным сопротивляться деформации), важнейшие из которых — каландрирование ткани и ее пропитка. Каландрирование, т.е. прокатывание ткани между горячими валками, превращает круглые нити в плоские, что существенно снижает диагональную подвижность ткани, но и заметно уменьшает прочность непосредственно нитей, несколько “травмируя” их. Окончательная, так называемая финишная, пропитка ткани различными смолами позволяет достичь меньшей растяжимости под нагрузкой во всех направлениях. Существуют всевозможные технологии пропиток смолами различного состава и жесткости. Поверхностная пропитка жесткими смолами обеспечивает максимальную жесткость тканых материалов, это самые дорогие парусные ткани, они применяются для гоночных парусов, которые некоторое время неплохо держат форму, но благополучно “умирают”, после того как разрушается и осыпается эта замечательная пропитка. Более эластичные смолы лучше впитываются волокнами ткани, лучше удерживаются в структуре тканой основы, пропитки эти в меньшей степени боятся неизбежных изломов ткани и динамических ударов, но, соответственно, не позволяют получить характеристики, как у материалов с жесткой пропиткой. Для гоночных парусов такие ткани не применяются. В целом работает принцип: чем материал жестче — тем парус эффективней, но менее долговечней и, наоборот, чем мягче — тем долговечней, но менее эффективен.

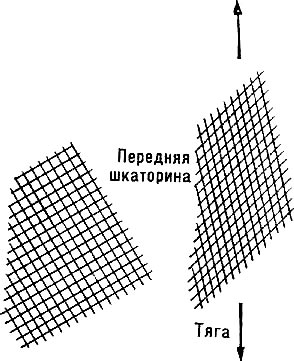

В тканях, предназначенных для парусов горизонтального кроя с большим удлинением (соотношение длины передней шкаторины к нижней), нити утка (поперечные) в несколько раз толще нитей основы (продольных), поскольку в таких парусах основные растягивающие усилия идут по задней шкаторине. Подобные ткани имеют высокое сопротивление растяжению по утку, но не годятся для парусов с малым удлинением, где шире диапазон нагрузок, расположенных по поверхности паруса по отношению к задней шкаторине. Для таких парусов производятся более сбалансированные ткани, имеющие лучшую диагональ, эти ткани более универсальны, но требуют выбора материала большего веса из-за более слабого утка. Существуют также так называемые ткани с “сильной” основой, нити которой толще нитей утка, но, поскольку соткать ткань, предварительно сильно натянув эти самые нити, невозможно технически, то особо сильной основа в этих тканях и не получается. Эти материалы обрабатывают мягкой пропиткой и применяют для круизных радиальных парусов. Для изготовления гоночных же радиальных парусов из тканых материалов подходят сбалансированные жесткие и армированные ткани.

Все описанные выше ткани делают чаще всего из обычных полиэфирных нитей или из более дорогой их модификации — пентекса, а также спектры. Для спинакерных материалов традиционно применяют полиамидные волокна, но в последнее время все чаще и чаще полиэфирные (Надо заметить, что в проходящей сейчас гонке “Vendee Globe” дополнительные паруса у всех яхт изготовлены только из полиэфирных нитей). Основными недостатками парусов из большинства полиэфирных материалов, которые у нас принято называть дакроном, являются большой вес паруса при относительно невысокой жесткости, неспособность материала достаточно противостоять диагональным нагрузкам, возникающим в парусе и, как следствие, гарантированная потеря заданной формы, появление складок, а также значительное увеличение веса при намокании. И главный недостаток дакрона: его непригодность для изготовления гоночных радиальных парусов высокого качества. Исключение здесь — серии “Pinstripe” и “Spectrastripe” американской фирмы “Challenge Sailcloth”. “Pinstripe” — это дакрон, армированный по основе волокнами “Gold Kevlar 29”, такая комбинация позволила получить очень жесткую гоночную ткань для радиального кроя, которая при очень малом весе имеет параметры, сравнимые с параметрами арамидных ламинатов. К примеру, из ткани этой марки весом всего 3.4 парусные унции (это 145 г/м 2 — из дакрона такого веса шьют паруса для “Оптимиста“) можно смело шить геную для тяжелой погоды и грот на “четвертак” (дакроновые паруса получатся в два раза тяжелее), а обойдутся такие паруса значительно дешевле ламинатных. Однако, если у вас парусник длиной более 14 м, то можно с успехом при сопоставимой стоимости парусного материала использовать круизные ламинаты. Что же такое ламинатные парусные материалы?

Развитие химии и появление новых технологий позволили сделать качественный скачок и в области изготовления парусов. Применение ламинатов для основных парусов радикально решает трудности получения их желаемой формы. Они представляют собой многослойную конструкцию, состоящую из различных волокон, расположенных в нескольких направлениях и выполняющих разные функции, ламинированных с двух сторон пленкой (третий слой пленки может быть также в середине). На некоторых сортах ламинатов снаружи может быть приклеена (с одной или с двух сторон) тонкая тканая таффета, увеличивающая живучесть паруса. Редко расположенные армирующие нити или плоские жгуты из самых разнообразных высокопрочных волокон — это могут быть пентекс, вектран, кевлар, технора, спектра, дайнима, туарон и углеволокно — позволяют существенно снизить вес паруса при очень высокой прочности и упругости материала. Плоские жгуты более жесткие, крученые нити — эластичнее, подбор их сочетаний позволяет получать парус с требуемыми характеристиками (Крученые нити в ламинатах используются чаще всего для поперечных связей). Материалы для ламинирующей пленки и таффеты (тканая подложка, повышающая флаттерную устойчивость материала) могут иметь также разный химический состав. Количество слоев такого “сэндвича” обычно от трех до шести (раньше встречались и двух и семислойные материалы).

Ламинаты бывают круизные и гоночные. Простейший ламинат состоит из пленки с наклеенным на нее тонким дакроном, стандартный гоночный — из мощных продольных волокон, воспринимающих основные нагрузки, тонких поперечных связей, предотвращающих разрушение материала от динамических и механических поперечных нагрузок, возникающих в парусе, и Х-направленных (под углом от 6 до 45° к продольным волокнам) нитей, воспринимающих диагональные нагрузки. Надо отметить здесь, что совершенно недавно фирма “Contender Sailcloth” создала оригинальную разновидность такого гоночного ламината, назвав ее “Multi Axial Fabric”, или “MAXX”, этот новый материал был представлен на выставке “Hanseboot 2004”. Отличительной особенностью ламинатов этой серии является асимметричное расположение нитей, воспринимающих диагональные нагрузки: нет больше Х-образного расположения. Нити, воспринимающие диагональную нагрузку, располагаются здесь в двух направлениях под довольно острыми углами к продольным жгутам, идя примерно параллельно задней шкаторине, т.е. по направлению основных растягивающих усилий в парусах большого удлинения. (Специалисты и парусные мастера высоко оценили новинку — Прим. ред.)

К недостаткам основного ассортимента предлагаемых гоночных ламинатов можно отнести подверженность потери прочности большинства высокомодульных волокон вследствие действия ультрафиолета и изломов нитей. (Полиэфирное волокно также боится ультрафиолета, только в меньшей степени). В некоторых материалах воздействие солнца на волокно снижается окрашиванием ламинирующей пленки или нанесением защитного покрытия. Замечательным достижением здесь, безусловно, является уже проверенная временем “Carbon” — серия, которую фирма “Dimension-Polyant” с успехом серийно производит уже около четырех лет. Компании не только удалось создать великолепный материал, не боящийся ультрафиолета, влаги и изломов из самого прочного, но и самого проблемного углеволокна, применив до сих пор невиданную технологию, а также сделать его конкурентоспособным по цене, несмотря на очень высокую стоимость сырья. На сегодняшний день этот материал лишь на 5-9% дороже аналогичных по характеристикам ламинатов из арамидов, но в связи с постоянным увеличением объема продаж этой серии, планируются запуски новых производственных линий и, естественное снижение цен на эти материалы. Суть ноу-хау изготовления этих ламинатов в том, что армирующие ленты из углеволокна уложены в тоннели между ламинирующей пленкой, приклеены к их стенкам, но не пропитаны связующим, отрицательно влияющим на прочность угля. Опыт показал, что паруса из этих материалов гораздо лучше держат форму и значительно долговечнее любых других.

Но прогресс есть прогресс. Сравнительно недавно, в конце прошлого века, специалисты американской фирмы “Quantum” изобрели нетканый материал для гоночных парусов, соответствующий по качеству основным ламинатам, но не имеющий присущих им недостатков — ломкости и плохой устойчивости к ультрафиолету. Называется такой материал “Cuben Fiber”, основа в котором это свободно ориентированные в трех плоскостях тончайшие полиэфирные волокна, так называемая “аморфная матрица”, имеющая одинаковые нагрузочные характеристики во всех направлениях, напоминающая по структуре вату и несущая функцию ламинирующей пленки. Основное преимущество перед последней — значительно меньший вес этой основы, высокая прочность и эластичность. На нее наносят усиливающие армирующие нити, связующую смолу, все это спекается и получается очень легкий и устойчивый парусный материал. Существенный недостаток — технологическая ограниченность размеров парусных отрезов, так как эти материалы производят методом вакуумного прессования на специальной панели ограниченного размера и, следовательно, изготовить их в виде рулона невозможно.

При заказе нового паруса нашего человека прежде всего интересует практическая сторона вопроса — насколько живуч тот или иной парусный материал. С уверенностью можно сказать, что дольше всего прослужит ему парус из мягкой дешевой ткани, изучая аэродинамическую форму которого, правда, можно придти к единственному выводу, что парус этот треугольный, но это будет его единственным недостатком. Неплохо также сохраняются паруса из любых материалов, если их вообще не вынимать из мешка. Если же вы хотите плыть быстро, то придется раскошелиться. Тут я не скажу ничего нового: чем лучше — тем дороже, как и все в этом мире. Существенное значение для гоночного паруса имеет его вес, и дело не столько собственно в самом весе: легкий парус более упруг и эластичен, а, значит, он будет правильно работать, и, чем больше диапазон его работы, тем быстрее пойдет яхта — но тем меньше времени этот парус будет считаться хорошим гоночным и сохранять заданную мастером форму. Например, просчитанный ресурс “кубковых” парусов — всего 20-30 часов. Ну никому же, в конце концов, не придет в голову ездить на “Формуле-1” медленно для того, чтобы резины хватило на несколько лет? Если вы в основном планируете совершать прогулки или крейсерские переходы, где выжимание максимальной скорости неактуально, то гораздо важнее сэкономить на парусах, чтобы разницу с пользой потратить для этих самых прогулок. Проще говоря, нужно подобрать недорогой материал с достаточным запасом прочности для яхты вашего размера и дальности плавания.

Свойства ряда материалов, применяемых для изготовления парусов

| Волокно | Начальный модуль упругости, г/денье | Разрывная прочность, г/денье | Потеря прочности при 50 циклах изгиба на 180°, % | Стойкость к УФ-лучам (время до потери прочности на 50%, мес.) | Цена нити за 1 кг, евро |

| Полиэстер | 80 | 5-8 | 0 | 6 | 5-7 |

| Нейлон | 20 | 7-9 | 0 | 3 | 7.5 |

| Пентекс | 250 | 9 | 0 | 4 | 24-40 |

| Кевлар 29 | 460 | 24 | 25 | 3 | 48-75 |

| Кевлар 49 | 520 | 24 | 30 | 3 | 50-100 |

| Технора | 574 | 27 | 20 | 2 | 50-80 |

| Спектра 900 | 1400 | 32 | 0 | 12 | 50-80 |

| Спектра 1000 | 2200 | 35 | 0 | 12 | 60-90 |

| Дайнима | 1200 | 35-42 | 0 | 12 | 50-80 |

| Вектран | 600 | 25 | 0 | 12 | >100 |

| Углеволокно | 1500-3000 | 10-24 | 35-100 | Невосприимчиво | >100 |

Общие свойства основных материалов, используемых в производстве парусных тканей

Полиэфиры в целом:

Прочные волокна с умеренным модулем упругости и хорошей сопротивляемостью ультрафиолету. Из гонок сейчас вытесняются более современными волокнами с высоким модулем упругости.

Полиамиды в целом:

легкие и прочные, но эластичные волокна, стойкие к истиранию. Низкий модуль упругости и большое остаточное удлинение препятствуют их использованию в основных парусах, они предназначены только для пошива дополнительных.

Арамиды:

фактически одна из разновидностей полиамида. Наиболее известные — “Nomex” и “Kevlar” от того же “DuPont”. Имеют низкий вес, высокие модуль упругости и прочность на раcтяжение, хорошую стойкость к истиранию, химическим воздействиям и нагреву; нестойки к излому и ультрафиолету.

Отдельные торговые марки и наименования волокон

| “Twaron” | Арамидное волокно, производимое компанией “Akzo Nobel“; по свойствам близко к “Kevlar 49“. |

| “Technora” | Арамидное волокно, производимое компанией “Teijidin“; по свойствам близко к “Kevlar 29“. |

| “Spectra” | Волокно, производимое компанией “Allied Signal” и основанное на модифицированном полиэтилене. Это исключительно легкое и прочное волокно, превосходно сопротивляющееся изломам и очень стойкое к УФ-лучам. Модуль упругости этого материала в четыре раза выше, чем кевлара. |

| “Certran” | Разновидность “Spectra” с более низким модулем упругости и очень низким остаточным удлинением. |

| “Dyneema” | Высокопрочное волокно из модифицированного полиэтилена. Характеризуется крайне низким весом и исключительно высокой прочностью на разрыв, в 5-6 раз превосходя по этому показателю сравнимые по весу полиамидные и полиэфирные волокна. По величине модуля упругости превосходит практически все синтетические волокна (кроме “Spectra“). |

| “Mylar” | Пленка из полиэстера с равномерной структурой, производимая “DuPont“. |

| “Pentex” | Модифицированное полиэфирное волокно компании “Allied Signal” с увеличенным (примерно в 2.5 раза) модулем упругости. По своим характеристикам занимает промежуточное положение между дакроном и кевларом. |

| “Vectran” | Волокно, изготовленное из жидкокристаллических полимеров на основе полиарилата. На сегодняшний день этот материал обладает наилучшим спектром свойств для применения в парусах и снастях бегучего такелажа: большим модулем упругости, практически нулевым остаточным удлинением, высокой гидрофобностью и стойкостью к изломам и отличной адгезией для использования в ламинатах. |

От редакции:

Необходимо сказать несколько слов об используемой терминологии. Поскольку пути прихода зарубежных терминов в наш язык весьма различны, в наименованиях синтетических материалов возникла некоторая путаница. Так, хотя нить — полиэфирная, ткань, сотканная из нее, носит собирательное название “полиэстер”. Полиэстер, производимый компанией “DuPont”, имеет торговую марку “Dacron”. Отечественный аналог дакрона называется “лавсан” (по имени создателя — Лаборатории Высокомолекулярных Соединений Академии Наук).

Полиамидные волокна, как и ткань из них, во всем мире называются “нейлон” (правильнее, вообще-то, “найлон”). В свое время “DuPont” не зарегистрировала это торговое название, в силу чего оно стало общеупотребимым. Термин “капрон”, практически вытеснивший слово “нейлон” из нашего обихода, появился в СССР в эпоху антиамериканизма: на самом деле “Capron” — это всего лишь торговая марка одной из разновидности полиамидных волокон, выпускаемых концерном “BASF”. Огорчительно часто встречающиеся рассуждения о том, что капрон и нейлон — это два разных материала с разными механическими свойствами, являются мифами, отчасти базирующимися на факте существования нескольких различных полиамидных соединений, наиболее широко известные из которых — “Nylon 6”, “Nylon 66”, “Nylon 11” и “Nylon 610”, их нити (а, следовательно, и сотканные из них ткани) имеют разные свойства.

Слово “таффета” (искаж. англ. “taffeta”) широко употребляется работниками отечественной текстильной промышленности, хотя нормы русского языка требуют произносить его как “тафта”. Мы сохранили оригинальное авторское написание.

Источник