Поточний ремонт двигунів

Поточний ремонт двигунів проводиться за наявності таких дефектів: порушення регулювання клапанів; несправності прокладок кришки клапанів і головки блоку; несправності головки блоку; стук корінних і шатунних підшипників; підвищеній витраті масла, пропуску газів; падінні потужності; зниженому тиску масла в системі змащення двигуна. Усунення перших чотирьох дефектів проводиться без зняття двигуна з машини.

Для заміни циліндропоршневої групи, деталей кривошипно-шатунного механізму, системи мастила двигун необхідно знімати з машини.

При одночасній наявності декількох дефектів (стук клапанів, підшипників, падінні потужності двигуна і т. Д.) І напрацювання близькою до напрацювання до капітального ремонту двигун проходить зовнішнє миття і направляється на склад оборотних агрегатів для здачі на технічний обмінний пункт для проходження капітального ремонту на ремонтному заводі.

Мал. 10. Стенди для збирання і розбирання двигунів ЯМЗ: а — модель Р770; б — модель Р776

Розбирання та збирання двигунів при поточному ремонті виробляються після зовнішньої мийки та очищення на агрегатному ділянці. Розбирання ведуть на універсальних або спеціалізованих стендах (рис. 10).

Ремонт кривошипно-шатунного механізму. Кривошипно-шатунний механізм двигуна складається з цилиндропоршневой і кривошипно-ша- тунних груп і включає наступні деталі: циліндр, поршень, поршневі кільця, поршневий палець, шатун, колінчастий вал, шатунні і корінні підшипники, маховик. Зовнішні ознаки зносу деталей цієї групи — димний вихлоп відпрацьованих газів, підвищена витрата масла, падіння тиску в системі змащення, стуки. Стуки виникають в результаті природного зношування труться деталей кривошипно-шатунного механізму і збільшення зазору між ними. Збільшення ^ зазору між деталями циліндропоршневої групи призводить до зниження тиску в циліндрах (компресії) і підвищеної витрати масла. Збільшення зазору в підшипниках колінчастого вала викликає зниження тиску масла в головній масляній магістралі.

Поверхні циліндрів зношуються нерівномірно як уздовж осі, так і по колу. По колу циліндри зношуються сильніше в площині гойдання шатуна, а вздовж осі — в зоні компресійних кілець. Поршні і поршневі кільця, як правило, не ремонтують, а замінюють новими. Шатуни двигуна при наявності тріщин, вигинів, скручування, великих зносів під втулку пальця і вкладиші вибраковуються і замінюються новими. Для шатунів всіх марок двигунів допускається вигин 008 мм, а скручування 012 мм на довжині 100 мм.

Колінчастий вал зношується в зоні корінних і шатунних шийок. Для відновлення форми шийок і їх чистоти, поверхні шліфують під ремонтний розмір. Для колінчастих валів тракторних двигунів прийнято чотири основних ремонтних розміру з інтервалом 075 мм для шатунних і 05 мм для корінних шийок. Для автомобільних валів інтервал становить 025 мм для корінних і шатунних шийок. При зламах, тріщинах, погнутости колінчастий вал вибраковується.

При ремонті поршні і шатуни підбираються по масі. різниця в масі призводить до дисбалансу, підвищеної вібрації і зниження довговічності двигуна. Перед складанням поршні нагрівають до 75 85 ° С і з’єднують з шатунами шляхом запресовування пальця.

Колінчастий вал збирають в пристосуванні. При складанні встановлюють шестерню приводу масляного насоса. Шестерню розташовують мітками назовні. Масляні канали продувають стисненим повітрям. До валу підбирають комплект шатунних і корінних вкладишів.

Ремонт головки циліндрів і деталей газорозподільного механізму. Основні дефекти головок циліндрів наступні: тріщини, знос клапанних гнізд, корозійний знос головок з алюмінієвих сплавів, знос або зрив різьби, викривлення.

Великі тріщини виявляються візуально, дрібні -при гідравлічному випробуванні тиском води 04 МПа протягом 3 5 хв, при цьому на поверхні не повинно бути течі. Головка вибраковується при тріщинах, що проходять через отвори під шпильки, напрямних клапанів або перемички гнізд. Тріщини ремонтують електродугової зварюванням або епоксидною смолами. При викривленні площину прилягання головки до блоку фрезерують і притирають на притирочное плиті. Викривлення площині допускається до 015 мм.

Клапанні гнізда відновлюють фрезеруванням з кутом ріжучої кромки зенковки 1545 і 75 °. Порядок фрезерування наступний: чорновий фрезою з кутом 45 ° зняти фаску до виведення слідів зносу, фрезою з кутом 15 ° зняти з поверхні гнізд шар металу до утворення чіткої верхньої кромки фаски, розташованої під кутом 45 °, чистової фрезою з кутом 45 ° зачистити фаску до отримання робочої фаски шириною 2 3 мм. Після установки клапана фаска на його тарілці повинна повністю перекривати фаски гнізда без зазорів.

В клапанах зношуються фаски, тарілки і стрижні по діаметру і торця. Ці дефекти усуваються шліфуванням. Після шліфування для повного прилягання тарілки клапана до гнізда роблять притирання з використанням пасти ГОІ чи суміші наждакового порошку зернистістю 240 280 з дизельним маслом.

Ремонт системи змащення. Основні несправності системи змащення відносяться до зносу і пошкодження деталей масляного насоса і центрифуги. Перед розбиранням масляний насос перевіряється на стенді КІ-5278 або КИ-тисячу п’ятсот сімдесят п’ять; при виявленні несправностей і втрати параметрів насос підлягає розбиранню і заміні несправних деталей. Після складання насос перевіряється на стенді і проводиться регулювання перепускного клапана на тиск 06 08 МПа.

Обкатка і випробування двигунів. Зібраний двигун обкатують і випробовують на спеціальних стендах. Мета обкатки — приробітку, що труться і виявлення дефектів, що виникають в результаті відхилень від технічних умов. Основна приробітку деталей двигуна відбувається в перші 2 3 год і повністю завершується через 40 60 год. Тому обкатку проводять в два етапи: спочатку на стендах по режиму, зазначеного в технічних умовах для двигуна даної марки, а потім в умовах експлуатації зі зниженою навантаженням . Автомобільні та тракторні двигуни піддають холодної та гарячої обкатці (без навантаження і під навантаженням) на універсальних стендах КІ-1363Б і КІ-1218А. (СМД-14 ЯМЕ-236 ЯМЕ-238 СМД-60 та ін.).

Холодну обкатку автомобільних карбюраторних двигунів проводять протягом 20 хв, а дизельних — 80 100 хв спочатку з виключеною, а потім і з включеною компресією по режиму, встановленому технічними умовами. Під час холодної обкатки перевіряють тиск масла в магістралі, при цьому температура води в системі охолодження підтримується на рівні 80 ° С. При обкатці не допускаються різкі шуми і стуки, а також підтікання масла, палива і води. Після закінчення холодної обкатки двигун оглядають і підтягують гайки кріплення головки циліндрів.

При гарячої обкатці включають подачу палива і електродвигуном стенду запускають двигун. Протягом 10 15 хв його обкатують без навантаження при зниженій частоті обертання валу, а потім 10 15 хв при підвищеній частоті обертання валу. При цьому перевіряється тиск масла, регулюються обороти холостого ходу, прослуховується стетоскопом двигун в зонах можливих стукотів.

Під навантаженням двигуни обкатують по режиму, встановленому технічними умовами. Максимальне навантаження не повинна перевищувати 85% номінальної. У процесі обкатки змиритися потужність двигуна і витрату палива.

Источник

5. То і поточний ремонт системи живлення двигунів.

Технічний стан приладів системи живлення і якість застосовуваного паль¬ного безпосередньо впливають на такі показники роботи автомобіля, як по¬тужність, економічність, можливість швидкого запуску двигуна, його надійність, а також на рівень токсичності відпрацьованих газів.

Надійність системи живлення в основному визначається тим, якою мірою кількість, склад і якість пальної суміші відповідає режимам роботи двигуна.

Зміна складу пальної суміші значно впливає на потужність і економічність двигуна, його прийомистість. У міру збільшення коефіцієнта надлишку по¬вітря зменшується час розганяння. На бідних сумішах швидко погіршується прийомистість. Збагачена суміш збільшує інтенсивність спрацьовування вна-слідок конденсації пального на стінках циліндрів й ослаблення масляної плівки в результаті розрідження масла пальним.

Для характеристики пальної суміші важливе не тільки кількісне співвідно¬шення між пальним і повітрям, а й стан пального в суміші. Чим краще розпилене пальне і рівномірніше розподілена суміш по циліндрах двигуна, тим краща якість суміші й ефективніша робота двигуна. Нерівномірне пере¬міщення пального й повітря і нерівномірний розподіл суміші між циліндра¬ми двигуна погіршують антидетонаційні властивості двигуна, знижують еко¬номічність, призводять до нестійкої роботи при малих навантаженнях і на холостому ходу. У високофорсованих двигунах нерівномірний розподіл суміші може спричинити порушення робочого процесу в деяких циліндрах і вихід із ладу деталей, наприклад перегрівання клапанів і задири поршнів. Не¬рівномірність складу суміші в циліндрах пояснюється краплеподібним ста-

ном частини пального у впускному трубопроводі на режимі холостого ходу і при роботі двигуна з переохолодженням.

При згорянні суміші в порожнині камери згоряння на невеликих обертах двигуна і малих навантаженнях утворюється нагар. Цей процес залежить також від якості пального.

Застосування бензинів, які були на зберіганні, обсмолює деталі приладів для подачі пального в систему живлення двигунів. Це пояснюється тим, що при зберіганні бензину зростає вміст у ньому смол. Особливо швидко обсмо¬люється бензин при частковому заповненні бака. Якщо кількість смол у бен¬зині перевищує 20 мг на 100 мл, то відбувається досить швидке обсмолення бензинопроводів і бензинових фільтрів, можливе навіть залипання клапанів бензинового насоса. Внаслідок зменшення перерізу жиклерів карбюратора порушується склад пальної суміші. При великому вмісті смол може статися зависання клапанів.

Зміна технічного стану системи живлення при експлуатації пов’язана також із тим, що повітряні і паливні фільтри поступово засмічуються, по¬гіршується очистка повітря і палива; внаслідок засмічення і порушення ре¬гулювань у карбюраторі змінюється склад пальної суміші на різних режи-мах роботи двигуна.

Від чистоти палива багато в чому залежить надійність роботи паливопо- давальних механізмів дизельних двигунів. Тому одне з головних завдань профілактики системи живлення дизелів — старанна фільтрація палива і підтримання у справному стані всіх фільтрів системи.

Зміна стану соплових отворів розпилювача форсунки, яка призводить до порушення якості розпилення палива, впливає на надійність і економічність дизелів. Характерна несправність розпилювачів — засмічення їх міцними кок¬совими відкладеннями, які знижують пропускну здатність розпилювача. За- коксування отворів настає в основному внаслідок підтікання палива з розпилю¬вачів, коли несправна клапанна система, або як результат роботи двигуна при зниженому тиску впорскування. Найчастіше це буває при тривалій роботі дви¬гуна на малих обертах холостого ходу, а також при малій частоті обертання колінчастого вала (1000. 1200 хв1) у повному навантаженні (з повною відда¬чею палива). Негативні наслідки спрацьовування соплових отворів або їх за- коксованості потребують періодичної перевірки їхнього стану й очистки.

Наведені дані показують, що основна мета обслуговування системи жив¬лення — забезпечення надійної подачі в циліндри двигуна потрібної кількості пальної суміші необхідного складу і якості.

Загальне діагностування системи живлення

Для визначення паливної економічності автотранспортних засобів врахо¬вують: контрольну витрату палива; витрату палива в магістральному циклі на дорозі, в міському циклі на дорозі і на стенді; паливну характеристику усталеного руху; паливно-швидкісну характеристику на магістрально-гор-

бистій дорозі. Автомобіль, призначений для випробувань, повинен відповіда¬ти вимогам технічної документації на автомобіль, затвердженої в установле¬ному порядку.

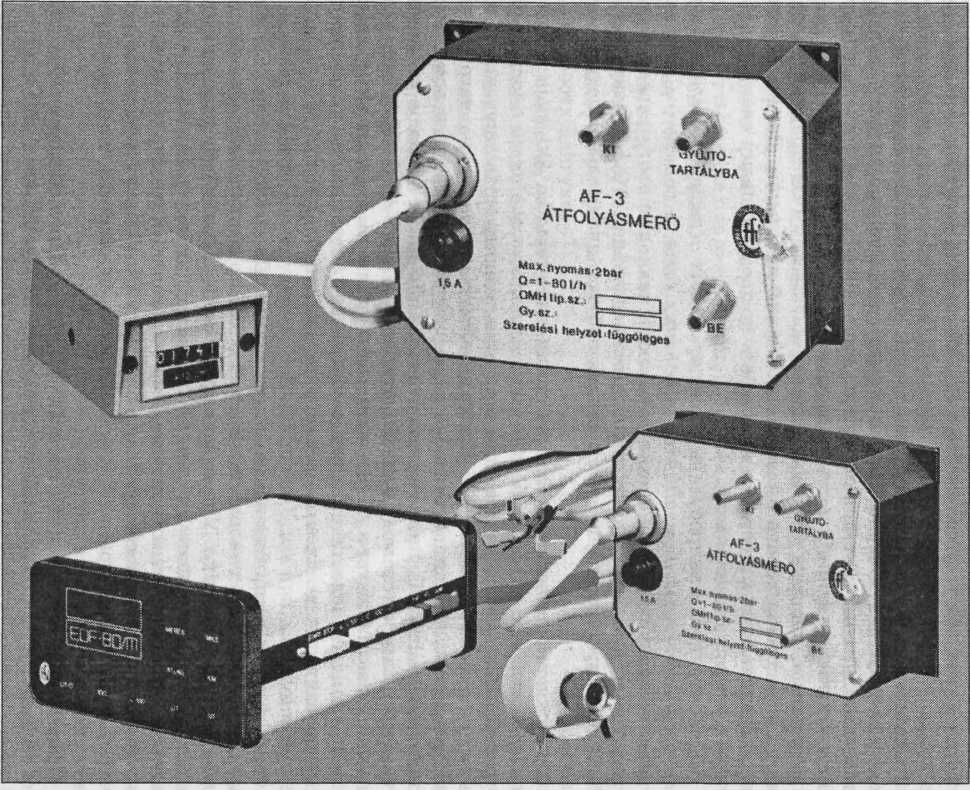

Рис. 9.1. Прилад для вимірювання витрат палива ЕЮФ-80/АФ МОвиїІТ

Тепер дуже поширені газоаналізатори з більш високою точністю, що пра¬цюють за принципом інфрачервоного випромінювання. Дія таких газоаналіза¬торів ґрунтується на принципі вибіркового поглинання інфрачервоного про¬міння на певних ділянках довжин хвиль (інфрачервоне випромінювання — це частина електромагнітного спектра в діапазоні довжин хвиль 2. 8 мкм). За кордоном у технічній літературі такий принцип позначають літерами ND/1R. СО поглинає інфрачервоне проміння з довжиною хвилі 4,7 мкм, а С02 — 4,3 мкм. За цим принципом працюють вітчизняні стаціонарні газо-аналізатори моделі ОА-2109 для аналізу СО і моделі ОА-2209 для аналізу С02. Переносний прилад ГАИ-1 дає змогу контролювати вміст СО у відпрацьо¬ваних газах у дорожніх умовах.

Останніми роками широко застосовують багатокомпонентні і двокомпо¬нентні газоаналізатори фірм BOSCH (рис. 9.2), ISC-OLIVER (рис. 9.3) і МАНА (рис. 9.4). За точністю, надійністю роботи й габаритними розмірами вони відповідають сучасним міжнародним вимогам. Прилади — неперервної дії.

В умовах ВАТ АТП токсичність відпрацьованих газів перевіряють також переносним приладом «Абгаз-Інфраліт» (рис. 9.5), який працює за принци¬пом поглинання різними газовими компонентами інфрачервоного ви¬промінювання з певною довжиною хвилі. Принцип роботи газоаналізатора такий. Два джерела 6 інфрачервоного випромінювання через параболічні лінзи й обтюратор 7 створюють пучок, спрямований у робочу камеру 5 і камеру порівняння 8, заповнену повітрям, яке не поглинає інфрачервоного випроміню¬вання. У робочій камері газ проходить під дією мембранного насоса 4 і по¬глинає із загального спектра інфрачервоне випромінювання з довжинами хвиль 4,7 мкм. У приймач випромінювання 9 надходять два потоки різної інтен-сивності. Чутлива мембрана приймача, яка розділяє його камери, сприймає різницю тисків двох потоків випромінювань, прогинаючись у бік меншого тиску.

Источник

Технологія технічного обслуговування та поточного ремонту двигуна автомобіля, його систем та механізмів

Технологія технічного обслуговування та поточного ремонту КШМ, ГРМ двигуна.

До характерних пошкоджень кривошипно-шатунного механізму (КШМ) відносяться: знос циліндрів, поршневих кілець, канавок, стінок і отворів в бобишках поршня, поршневих пальців, втулок головок шатунів, шийок і вкладишів колінчастого валу; закоксування кілець. До характерних відмов — поломка поршневих кілець, задираки дзеркала циліндрів і заклинювання поршнів, підплавлення підшипників, поява тріщин блоку циліндрів і головки блоку циліндрів.

Основними ознаками несправності КШМ є: зменшення компресії в циліндрах, поява шумів і стукотів при роботі двигуна, прорив газів в картер і появу з маслоналивної горловини голубуватого диму з різким запахом, збільшення витрати масла, розрідження масла в картері із-за проникнення пари робочої суміші при тактах стиснення, забруднення свічок запалення маслом, чому на електродах утворюється нагар і погіршується, іскроутворення. При цьому, як правило, підвищується витрата палива і знижується потужність двигуна.

До характерних пошкоджень газорозподільного механізму (ГРМ) відносяться: знос штовхачів і їх направляючих втулок, тарілок клапанів і їх гнізд, шестерень, кулачків і опорних шийок розподільного валу; порушення зазорів між стрижнями клапанів і коромислами (штовхачами). До характерних відмов — поломка і втрата пружності клапанних пружин, поломка зубів розподільних шестерень, прогорання клапанів. Ознаками несправності ГРМ служать стукоти, поява спалахів в карбюраторі і бавовни в глушнику.

Технічне обслуговування КШМ і ГРМ є частиною технічного обслуговування двигуна і включає перевірку і підтягання кріплень, діагностування двигуна, регулювальні і змащувальні роботи.

Кріпильні роботи проводять для перевірки стани кріплень всіх з’єднань двигуна: опор двигуна до рами, головки циліндрів і піддону картера до блоку, фланців впускного і випускного трубопроводів і інших з’єднань.

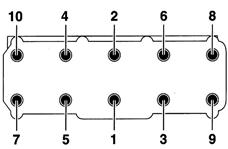

Для запобігання пропуску газів і рідини, що охолоджує, через прокладку головки циліндрів перевіряють і при необхідності певним моментом підтягають гайки її кріплення до блоку. Робиться це за допомогою динамометричного ключа. Момент і послідовність затягування гайок встановлені заводами-виготівниками (рис. 3.45). Чавунну головку циліндрів кріплять в гарячому стані, а з алюмінієвого сплаву — в холодному.

Перевірку затягування болтів кріплення піддону картера для запобігання його деформації і порушення герметичності також проводять з дотриманням певної послідовності, що полягає в почерговому підтяганні діаметрально розташованих болтів.

Діагностування технічного стану КШМ і ГРМ на автотранспортних підприємствах здійснюють: по кількості газів, що прориваються в картер; по тиску в кінці такту стиснення (компресії), по витоку стислого повітря з циліндрів, шляхом прослуховування двигуна за допомогою стетоскопа.

Кількість газів, що прориваються в картер двигуна між поршнями з кільцями і циліндрами, заміряють газовим витратоміром, сполученим з маслоналивним патрубком. При цьому картер двигуна герметизують гумовими пробками, що закривають отвори під масляний щуп і газовідвідну трубку системи вентиляції картера. Виміри проводять на динамометричному стенді при повному навантаженні і максимальній частоті обертання колінчастого валу. Для нового двигуна кількість газів, що прориваються, залежно від моделі двигуна складає 16—28 л/мін. Не дивлячись на простоту методу, використання його на практиці зустрічає утруднення, пов’язані з необхідністю створення повного навантаження і непостійною кількістю газів, що прориваються, залежною від індивідуальних якостей двигуна.

Рис. 3.45. Послідовність затягування гайок кріплення головок до блоку циліндрів двигунів АУДИ

Найчастіше діагностування КШМ і ГРМ проводять компресометром шляхом вимірювання тиску в кінці такту стиснення яке служить показником герметичності і характеризує стан циліндрів, поршнів з кільцями і клапанів.

Прослуховування за допомогою стетоскопа шумів і стукотів, які є наслідком порушення зазорів в сполученнях КШМ і ГРМ, також дозволяє провести діагностування двигуна. Проте для цього потрібний великий практичний досвід виконавця.

Регулювальні роботи проводяться після діагностування. При виявленні стукоту в клапанах, а також при ТО-2 перевіряють і регулюють теплові зазори між торцями стрижнів клапанів і шкарпетками коромисел.

Поточний ремонт КШМ і ГРМ.Характерними роботами при поточному ремонті КШМ і ГРМ є заміна гільз, поршнів, поршневих кілець, поршневих пальців, вкладишів шатунових і корінних подшипников, клапанів, їх сідел і пружин, штовхачів, а також шліфування і притирання клапанів і їх сідел.

Заміна гільз блоку циліндрів проводиться у випадках, коли їх знос перевищує допустимий, за наявності сколов, тріщин будь-якого розміру і задирів, а також при зносі верхнього і нижнего посадочних поясочків.

Гільзи зі встановленими на них гумовими кільцями ущільнювачів запресовують в блок циліндрів за допомогою преса.

Заміна поршнів проводиться при створені на поверхні спідниці глибоких задирів, прогоранні днища і поверхні поршня в зоні верхнього компресійного кільця, при зносі верхньої канавки під поршневе кільце більше допустимого.

Заміну поршня роблять без зняття двигуна з автомобіля: зливають масло з піддону картера, знімають головку блоку і піддон картера, расшплинтовують і відгортають гайки шатунових болтів, знімають кришку нижньої головки шатуна і виймають вгору пошкоджений поршень в зборі з шатуном і поршневими кільцями. Потім виймають з отворів в бобишках стопорні кільця, за допомогою преса выпресовують поршневий палець і відокремлюють поршень від шатуна. У разі потреби тим же пресом випресовують бронзову втулку верхньої головки шатуна.

У разі, коли міняють всю цилиндропоршневую групу, що найчастіше відбувається на практиці, проблем з підбором не виникає: поршень, палець, поршневі кільця і гільза, що поступають в запасні частини комплектом, підібрані заздалегідь. Тому при збірці потрібно по маркіровці деталей переконатися в правильності підбору і перевірити стрічкою-щупом зазор між поршнем і гільзою. Можна обійтися і без стрічки-щупа. Правильно підібраний поршень винен під власною вагою поволі опускатися в гільзі. Необхідно також перевірити, чи підходить новий поршневий палець до верхньої головки шатуна: поршневий палець повинен плавно входити в отвір втулки верхньої головки шатуна під натиском великого пальця руки.

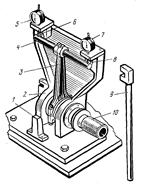

Перш ніж сполучати поршень з шатуном, останній необхідно перевірити на паралельність осей головок. Робиться це на контрольному пристосуванні з індикаторними головками (рис. 3.46).

При деформації, що перевищує допустимі межі, шатун правлять. Потім поршень поміщають у ванну з рідким маслом, нагрівають до температури 60 °С і за допомогою облямовування запресовують поршневий палець в отвори бобишек поршня і верхньої головки шатуна. Після запрессовки в канавки бобишек вставляють стопорні кільця.

Рис. 3.46. Пристосування для контролю і правки шатуна:

1 — упор для правки шатуна; 2 — корпус пристосування; 3 — шатун; 4 — облямовування для верхньої головки шатуна; 5,7 — індикатори; 6, 8 — опорні виступи; 9 — ключ для правки; 10 — облямовування для нижньої головки шатуна

Заміна вкладишів колінчастого валу проводиться при стукоті підшипників і падінні тиску в масляній магістралі нижче 0,5 кгс/см2 при частоті обертання колінчастого валу 500—600 об/хв і що справно працюють в масляному насосі і редукційних клапанах. Необхідність заміни вкладишів обумовлена діаметральним зазором в корінних і шатунових підшипниках: якщо він більш допустимого, вкладиші замінюють новими. Номінальний зазор між вкладишами і корінною шийкою повинен складати 0,026— 0,12 мм, між вкладишами і шатуновою шийкою 0,026—0,11 мм залежно від моделі двигуна.

Необхідно, щоб на поверхні шийок колінчастого валу не було задирів. За наявності задирів і зносу замінювати вкладиші недоцільно. В цьому випадку необхідна заміна, колінчастого валу.

Після перевірки стану шийок колінчастого валу вкладиші необхідного розміру промивають, протирають і встановлюють в ліжку корінних і шатунових підшипників, заздалегідь змастивши поверхню вкладиша і шийки моторним маслом.

Основними несправностями головок блоку є: тріщини на поверхні сполучення з блоком циліндрів, тріщини на сорочці охолоджування, викривлення поверхні сполучення з блоком циліндрів, знос отворів в направляючих втулках клапанів, знос і раковини на фасках сідел клапанів, ослаблення посадки сідел клапанів в гніздах.

Тріщини завдовжки не більше 150 мм, розташовані на поверхні сполучення головки циліндрів з блоком, заварюють. Перед зваркою в кінцях тріщин головки, виготовленої з алюмінієвого сплаву, свердлять отвори 0 4 мм і обробляють її по всій довжині на глибину 3 мм під кутом 90°. Потім головку нагрівають в електропечі до 200 °С і після зачистки шва металевою щіткою заварюють тріщину рівним швом постійним струмом зворотної полярності, використовуючи спеціальні електроди.

Тріщини завдовжки до 150 мм, розташовані на поверхні сорочки охолоджування головки циліндрів, закладають епоксидною пастою. Заздалегідь тріщину обробляють так само, як для зварки, знежирюють ацетоном, наносять два шару епоксидної композиції, змішаної з алюмінієвою тирсою. Потім головку витримують протягом 48 ч при 18—20 °С.

Викривлення площини сполучення головки з блоком циліндрів усувають шліфуванням або фрезеруванням «як чисто». Після обробки головки перевіряють на контрольній плиті. Щуп завтовшки 0,15 мм не повинен проходити між площиною головки і плитою.

При зносі отворів в направляючих втулках клапанів їх замінюють новими. Отвори нових втулок розгортають до номінального або ремонтного розмірів. Для випресовки і запрессовки тих, що направляють використовують облямовування і гідравлічний прес.

Знос і раковини на фасках сідел клапанів усувають притиранням або шліфуванням. Притирання виконують за допомогою пневматичного дриля, на шпінделі якої встановлений присосок.

Для притирання клапанів застосовують притиральну пасту. Притерті клапан і сідло повинні мати по всій довжині кола фаски рівну матову смужку.

Якість притирання перевіряють також приладом , що створює над клапаном надмірний тиск повітря. Після досягнення тиску 0,07 Мпа воно не повинне помітно знижуватися протягом 1 хв.

У разі коли відновити фаски сивів притиранням не вдається, сідла зенкують з подальшим шліфуванням і притиранням. Після зенкування робочі фаски сідел клапанів шліфують абразивними кругами під відповідний кут, а потім притирають клапани.

Характерними несправностями клапанів є знос і раковини на фаске клапана, знос і деформація стрижнів клапанів, знос торця клапана. При дефектації клапанів перевіряють прямолінійність стрижня і биття робочої фаски головки щодо стрижня. Якщо биття більше допустимого, клапан правлять. При зносі стрижня клапана його шліфують під один з двох передбачених ТУ ремонтних розмірів на бесцентрово-шлифовальном верстаті. Зношений торець стрижня клапана шліфують «як чисто» на заточном верстаті.

На АТП і в автотранспортних об’єднаннях, що мають спеціалізовані ділянки по відновленню деталей, здійснюють ремонт колінчастих і розподільних валів. Зношені корінні і шатунові шийки колінчастих валів, а також опорні шийки розподільних валів шліфують під ремонтні розміри на круглошлифовальному верстаті. Після шліфування шийки колінчастого і розподільного валів полірують абразивною стрічкою або пастою ГОЇ. Зношені кулачки розподільного валу шліфують на копировально-шлифовальному верстаті.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник