- Проверка токарных станков на геометрическую и технологическую точность

- Точность станка. Испытания и проверка металлорежущих станков на точность

- Общие замечания

- Установка станков перед испытанием на точность

- Определение основных отклонений

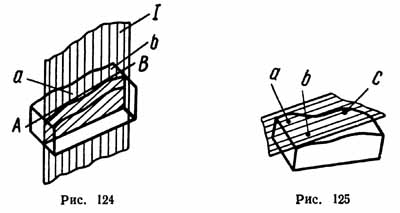

- 1. Непрямолинейность поверхности (в заданном направлении, рис. 124)

- 2. Неплоскостность поверхности (рис. 125)

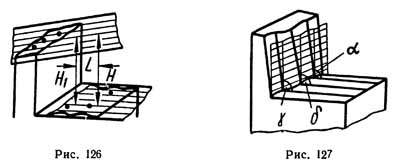

- 3. Непараллельность поверхностей (рис. 126)

- 4. Неперпендикулярность поверхностей (рис. 127)

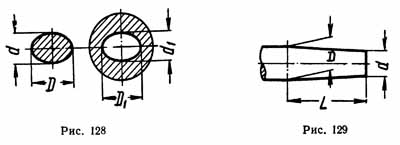

- 5. Овальность (рис. 128)

- 6. Конусность (рис. 129)

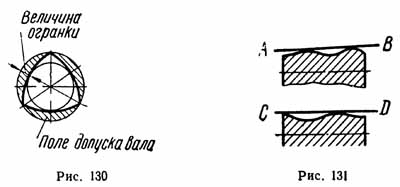

- 7. Огранка (рис. 130)

- 8. Непрямолинейность образующей (рис. 131)

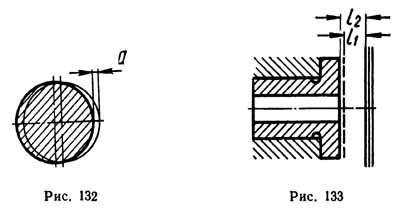

- 9. Радиальное биение (рис. 132)

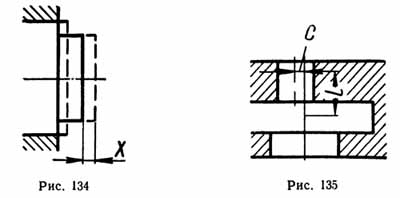

- 10. Торцовое биение (рис. 133)

- 11. Осевое биение (рис. 134)

- 12. Несовпадение осей (рис. 135)

- Измерение прямолинейности и плоскостности направляющих поверхностей станков

- Измерение точности кинематических цепей металлорежущих станков

- Средства измерения точности металлорежущих станков

- Классификация металлорежущих станков по точности

- Сравнение норм точности ГОСТ и иностранных стандартов

Проверка токарных станков на геометрическую и технологическую точность

Говоря о точности токарного станка имеется ввиду соответствие данных паспорта оборудования следующим параметрам:

- перемещение тех элементов, на которых располагается заготовка;

- расположение тех поверхностей, с помощью которых базируется инструмент или заготовка;

- форма базовых поверхностей.

После окончательной сборки и проверки на заводе, а также после ремонтов станки получают акт о приемке, и только после этого, вводятся в эксплуатацию.

Требования к точности указываются в паспорте станков.

Выполнение измерения для выявления погрешностей следует производить регулярно в соответствии с нормативами ГОСТ.

Скачать ГОСТ 8-82 «Станки металлорежущие. Общие требования к испытаниям на точность»

Скачать ГОСТ 18097-93 «Станки токарно-винторезные и токарные. Основные размеры. Нормы точности».

В процессе использования токарного оборудования происходит износ его деталей, т.к. при обработке изделий появляются силы, которые производят различные деформации. При работе станок нагревается и под воздействием температуры образуются тепловые деформации. Все эти дефекты оказывают отрицательное влияние на качество обрабатываемых деталей. И для того чтобы восстановить паспортные показатели станка периодически следует ремонтировать изношенные детали.

Качественное испытание токарных станков в соответствии с государственным стандартом во многом зависит от того, насколько правильно он установлен на испытательном стенде. Установка на стенд должна происходить строго, соблюдая установочный чертеж. Самым распространенным методом, является установка на количество опор более 3-х. Отметим, что все двигающиеся части проверяемого станка должны находится в средних положениях.

Геометрическая точность токарного станка характеризует качество изготовления деталей, поэтому установка заготовки должна осуществляться на геометрическую правильную поверхность.

Для определения степени износа нужно установить линейку поочередно на каждую из направляющих станины. После этого, щупом определяется расстояние между направляющими и контрольной линейкой. Допустимое значение такого износа согласно государственного стандарта не должно превышать 0,02 мм.

Не мало важным фактором является соответствие горизонтальности направляющих станины. Определить ее можно с помощью перемещения специального уровня вдоль поверхности направляющих, который покажет значение имеющегося отклонения. Предельно допустимое отклонение по ГОСТ не может превышать значение 0,05 мм. А параллельность между направляющими станины для упорной (задней бабки) и каретки можно проверить с помощью специального измерительного индикатора. Его необходимо закрепить на каретке с суппортом и с помощью перемещения каретки выявить величину отклонения.

Также точность токарного станка поможет определить биение вращающегося шпинделя, в который крепится заготовка. Обязательно при этом соблюдать параллельность между осью шпинделя и направляющими станины. Во время проверки в отверстие вала устанавливают специальную контрольную оправку и на протяжении всей ее длины проверяют ее на биение.

Осуществляя технологическую проверку на точность стоит обратить внимание также и на вращение шеек вращающегося вала. Биение при их вращении — не допустимо. В резцовой головке необходимо закрепить индикатор, затем уперев его штифт в шейке шпинделя произвести измерения. По ГОСТ значение не должно превышать 0,01 мм. Не допустимым будет при вращении шпинделя, чтобы он отклонялся от оси.

Проверка биения шпинделя: а — проверка биения шейки шпинделя; б — проверка осевого перемещения шпинделя; в — проверка биения переднего центра

Также одним из важных измерений при проверке токарного станка на точность является определение точности шага ходового винта. Величина отклонения в соответствии с ГОСТ определяется с помощью следующей методики:

- в центры передней и задней бабки устанавливают резьбовую оправку;

- на эту оправку накручивают гайку в форме цилиндра и имеющую паз;

- в паз этой цилиндрической гайки устанавливается шарик державки;

- индикатор, закрепленный в державке, упирается в торцевую часть цилиндрической гайки;

- токарный станок настраивается на шаг резьбы;

- индикатор определяет отклонения.

Проверка точности шага ходового винта

Основные погрешности формы обрабатываемых заготовок:

- непрямолинейность;

- конуснообразность;

- отсутствие параллельности;

- некруглость;

- неконцентричность.

Инструмент, применяемые при испытаниях:

- контрольная линейка;

- уровень;

- щуп;

- угольник;

- измерительный индикатор;

- резьбовая оправка;

- контрольная оправка;

- цилиндрическая гайка;

- державка.

При выполнении измерений следует использовать только те инструменты, которые прошли метрологическую поверку с учтенной погрешностью.

Источник

Точность станка. Испытания и проверка металлорежущих станков на точность

Общие замечания

Испытание станков на точность является одним из основных разделов программы испытаний при приемке серийных станков и опытных образцов новых моделей.

Измерения геометрической точности станков относятся к области метрологических работ.

Под геометрической точностью станка, характеризующей качество его изготовления и установки, понимается:

- степень приближения поверхностей, базирующих заготовку и инструмент, к геометрически правильным поверхностям;

- соответствие перемещений в направляющих опорах основных узлов станка, несущих заготовку и инструмент, расчетным геометрическим перемещениям;

- точность расположения базирующих поверхностей относительно друг друга и относительно направляющих опор, определяющих основные перемещения и обусловливающих формообразование обрабатываемых поверхностей;

- точность установки линейных и угловых размеров и точность кинематических цепей передачи.

В процессе обработки изделий возникают усилия, вызывающие деформацию узлов станка, обрабатываемой заготовки и инструмента, а также выделяется тепло, вызывающее тепловые деформации их.

Геометрическая точность станка является важной его характеристикой, но не может в полном объеме характеризовать точность обрабатываемых на станке изделий.

Геометрическая точность станка определяется рядом проверок с помощью измерительных инструментов и приборов. Измерение обработанных на чистовых режимах образцов является косвенной оценкой этой точности и дополняет указанные проверки.

Установка станков перед испытанием на точность

Перед испытанием на точность станок устанавливается на испытательном стенде или на фундаменте на опоры, предусмотренные конструкцией станка. Это должно быть проделано очень тщательно, так как геометрическая точность станка в ряде случаев зависит от точности его установки. Существуют следующие виды установки станков при испытании:

1. Установка станка на три точки опоры обычно применяется для прецизионных станков небольших размеров с жесткой станиной, работающей без дополнительного повышения ее жесткости фундаментом.

Установка станка в горизонтальное положение производится регулировкой опор. Выверка производится уровнями, устанавливаемыми в продольном и поперечном направлениях.

При установке станка все его перемещающиеся части (столы, каретки, суппорты, бабки и др.) должны занимать средние положения.

Следует учитывать возможность изменения положения станка на опорах во время испытания; для исключения ошибок необходимо контролировать положение станины дополнительным уровнем.

2. Установка станка (при эксплуатации) на число опор более трех является наиболее распространенным способом. Станина станка при этом жестко связывается с фундаментом болтами, чем увеличивается ее жесткость.

При установке такого станка для испытания на стенде или фундаменте выверкой с помощью клиньев или башмаков станина станка, не обладающая достаточной жесткостью, деформируется под действием собственного веса и веса смонтированных на ней узлов.

Поэтому установка станка на многих опорах производится с помощью измерения уровнями деформаций станины в отдельных ее частях. Регулировкой опор станина устанавливается в положение, при котором ее деформации будут наименьшими. В процессе испытания станка на точность может иметь место дополнительная регулировка опор в пределах допустимых деформаций станины с проверкой взаимного расположения отдельных частей станка.

При испытании станков, станины которых обладают достаточной жесткостью и работают без закрепления их фундаментными болтами или на виброизолирующих опорах, не допускается в процессе испытания на точность дополнительная регулировка опор.

Установка станка перед испытанием должна быть произведена согласно установочному чертежу, но без затяжки фундаментных болтов.

Точность установки станка перед испытанием указана в каждом разделе приведенных ниже норм точности.

Определение основных отклонений

Основные понятия отклонений формы и расположения линейчатых поверхностей, применяемых в стандартах на нормы точности в соответствии с общими условиями испытания станков на точность по ГОСТ 8-53:

1. Непрямолинейность поверхности (в заданном направлении, рис. 124)

Определение

Наибольшее отклонение от прямой линии (AB) профиля сечения проверяемой поверхности, образованного перпендикулярной к ней плоскостью (I), проведенной в заданном направлении; прямая линия проводится через две выступающие точки (a, b) профиля сечения.

2. Неплоскостность поверхности (рис. 125)

Определение

Наибольшее отклонение проверяемой поверхности от плоскости, проведенной через три выступающие точки поверхности (а, Ь, с).

3. Непараллельность поверхностей (рис. 126)

Определение

Наибольшая разность расстояний между плоскостями, проходящими через три выступающие точки каждой из поверхностей (Н и H1), на заданной длине (L).

4. Неперпендикулярность поверхностей (рис. 127)

Определение

Наибольшее отклонение угла, образованного двумя поверхностями и измеренного в заданной точке линии их пересечения или в двух крайних и средней точке этой линии (углы a, γ. δ), от прямого угла.

5. Овальность (рис. 128)

Определение

Наибольшая разность между наибольшим и наименьшим диаметрами в двух крайних и среднем сечениях или в одном обусловленном сечении (D — d; D1—d1).

6. Конусность (рис. 129)

Определение

Отношение наибольшей разности диаметров двух поперечных сечений проверяемой поверхности (D — d) к расстоянию между этими сечениями (L).

7. Огранка (рис. 130)

Определение

Наибольшая разность между диаметром окружности, в которую вписан контур сечения проверяемой поверхности, и расстоянием между двумя параллельными плоскостями, касательными к этой поверхности.

8. Непрямолинейность образующей (рис. 131)

Определение

Наибольшее отклонение профиля осевого сечения проверяемой поверхности от прямой линии (АВ; CD), проведенной через две выступающие точки профиля.

9. Радиальное биение (рис. 132)

Определение

Наибольшая разность расстояний (а) от проверяемой поверхности до оси ее вращения.

10. Торцовое биение (рис. 133)

Определение

Наибольшая разность измеренных параллельно оси проверяемой торцовой поверхности расстояний до плоскости, перпендикулярной к оси вращения (l2—l1) на заданном диаметре.

11. Осевое биение (рис. 134)

Определение

Наибольшее перемещение (x) проверяемой детали вдоль оси ее вращения в течение полного ее оборота вокруг этой оси.

12. Несовпадение осей (рис. 135)

Определение

Наибольшее расстояние (с) между центрами поперечных сечений проверяемых поверхностей в пределах заданной длины (l)•

Примечание. В ГОСТ 10356—63 приведены определения отклонений формы и расположения поверхностей, несколько отличающиеся от приведенных выше определений, принятых по действующему ГОСТ 8—53.

Измерение прямолинейности и плоскостности направляющих поверхностей станков

Прямолинейное движение в металлорежущих станках наряду с круговыми представляет главный и наиболее распространенный вид движения и перестановки подвижных частей станка относительно его базовых деталей (станины, стоек, траверс и т д.) и осуществляется с помощью направляющих поверхностей.

Прямолинейность движения определяет точность формы и взаимное расположение обрабатываемых на станке поверхностей, точность координатных и расчетных перемещений, точность установки переставляемых деталей, узлов и механизмов, взаимодействие механизмов, соединяющих подвижные и неподвижные части станка.

В свою очередь, точность прямолинейного движения определяется точностью изготовления и монтажа направляющих поверхностей базовой детали, т. е. степенью приближения их по форме и взаимному расположению к заданным геометрическим формам.

Измерение прямолинейности системы направляющих включает:

- проверку прямолинейности отдельных направляющих поверхностей или следов их пересечения;

- определение взаимного расположения в одной или параллельных плоскостях двух направляющих поверхностей или следа пересечения двух поверхностей и третьей направляющей.

Реальные направляющие поверхности не представляют геометрически правильных плоскостей из-за погрешностей, вносимых в процесс их формообразования совокупностью технологических и других факторов, и только в большей или меньшей степени приближаются по своей форме к плоскостям.

Измерение прямолинейности направляющей поверхности имеет целью установление ее действительной формы с помощью координат, выраженных в линейных величинах и определяющих отклонения направляющей поверхности от исходной геометрической плоскости или следа пересечения поверхностей от геометрической прямой.

Методы и средства измерения прямолинейности основываются на двух видах измерений:

- измерение линейных величин, определяющих координаты элементарных площадок поверхности направляющей относительно исходной прямой линии;

- измерение угловых величин, определяющих углы наклона отдельных участков направляющей, ограниченных элементарными площадками относительно исходной прямой линии

За исходную прямую линию принимаются: линия горизонта, прямолинейный луч света, проекция горизонтально натянутой струны на горизонтальную плоскость, материализованный эталон прямой — линейки и т. д.

Сущность методов измерения линейных величин (оптическим методом визирования, измерением по струне, гидростатическими методами) заключается в том, что координаты элементарных площадок поверхности направляющей определяются непосредственным измерением. Изменение определяет координату элементарной площадки относительно исходной прямой.

Измерение каждой данной площадки не зависит от измерения координат других площадок, за исключением крайних, по которым устанавливаются относительно друг друга измеряемый объект и исходная прямая.

Сущность методов измерения угловых величин (уровнем, коллимационным и автоколлимационным методами) заключается в том, что положение элементарных площадок не измеряется относительно исходной прямой, а определяется взаимное расположение двух соседних площадок последовательно по всей длине направляющей.

Кроме проверки прямолинейности отдельной направляющей, возникает необходимость проверки идентичности формы двух направляющих, которая осуществляется с помощью уровня.

Сущность метода проверки идентичности формы направляющих (извернутости или винтообразности направляющих) заключается в определении посредством уровня углов поворота мостика, установленного в поперечном направлении на две направляющие и перемещаемого вдоль этих направляющих.

Так как допуски на извернутость направляющих назначаются в угловых величинах (часто в делениях шкалы уровня), то результаты измерения непосредственно отражают идентичность формы направляющих. Извернутость определяется наибольшей разностью показаний уровня.

Измерение точности кинематических цепей металлорежущих станков

При проверке точности винторезных цепей токарно-винторезных, резьбофрезерных и резьбошлифовальных станков необходимо измерение точности всей винторезной цепи, включая передаточные зубчатые колеса и механизм ходового винта. Отдельные погрешности, определяющие точность этой цепи: осевое биение шпинделя, прямолинейность направляющих, осевое биение ходового винта и т. д. регламентируются рядом самостоятельных проверок.

Измерение точности винторезной цепи производится с помощью эталонного винта, устанавливаемого в центрах испытываемого станка, и измерительного прибора (отсчетного или самопишущего), устанавливаемого на месте режущего инструмента.

Измерение осуществляется на ходу путем непосредственного контакта измерительного стержня прибора витка эталонного винта при настройке станка на шаг этого винта. Таким образом, проверка производится в условиях аналогичных нарезанию резьбы.

При проверке точности кинематических цепей зуборезных станков применяется теодолит с коллиматором или специализированная аппаратура.

Измерение точности абсолютных перемещений по шкалам производится, главным образом, на прецизионных координатно-расточных станках, координатные системы которых перемещаются на заданные размеры с помощью штриховых мер (шкал и масштабных устройств) или по ходовым винтам, снабженным коррекционными устройствами.

Проверка точности абсолютных перемещений производится по образцовым штриховым мерам с помощью отсчетного микроскопа.

Испытания точности координатно-расточных станков должны производиться высококвалифицированным персоналом в особых температурных условиях по аттестованным образцовым штриховым мерам.

Замеренная точность координатных перемещений будет зависеть от места установки образцовой меры в рабочем пространстве станка. При этом следует выбирать наиболее часто встречающиеся зоны обработки в рабочем пространстве.

Необходимо также учитывать отклонения образцовой штриховой меры по ее аттестату с тем, чтобы определить действительные величины координатных перемещений.

Средства измерения точности металлорежущих станков

Приборы и инструмент общего назначения, применяемые для большинства испытаний точности станков (контрольные линейки и угольники, уровни, щупы, концевые меры, контрольные оправки, индикаторы и микрокаторы и т. д.), достаточно просты и не требуют специальных указаний по их применению.

Все средства измерения, применяемые для проверки точности станков, должны быть соответствующим образом проверены и аттестованы, а их погрешности учтены при проведении измерений.

Необходимо иметь в виду, что в ряде случаев погрешности измерительных приборов и инструмента могут быть автоматически исключены из результатов измерений путем известных в измерительной технике приемов, например: перестановки контрольных оправок с поворотом их на 180°, «раскантовки» уровня при проверке горизонтальности, «раскантовки» угольника при проверке перпендикулярности, измерения прямолинейности двумя гранями проверочной линейки с учетом их непараллельности и др.

Такие приемы измерения обеспечивают высокую точность проверок и должны применяться во всех случаях, где это представляется возможным.

Относительно небольшое количество ответственных проверок, характеризующих точность станка, требует применения специальных измерительных приборов.

Применение этих приборов предполагает наличие квалифицированного персонала, владеющего навыками работы с такими приборами.

К числу специальных измерительных приборов относятся:

- оптические приборы для измерения прямолинейности направляющих — коллимационные и автоколлимационные приборы, визирные трубы, применяемые также для проверки соосности и других целей;

- оптические приборы для измерения углов — теодолиты и коллиматоры, делительные диски с отсчетными микроскопами, применяемые для проверки делительных цепей станков, делительных механизмов и др.;

- эталонные винты и специальные измерительные и самопишущие приборы для проверки точности винторезных цепей токарно-винторезных, резьбофрезерных и резьбошлифовальных станков;

- прецизионные штриховые меры и отсчетные микроскопы для измерения точности перемещений координатных систем прецизионных координатно-расточных и некоторых других станков;

- приборы для непрерывной проверки делительных цепей зуборезных станков.

При проведении измерений специальными приборами и при обработке результатов измерения необходимо руководствоваться инструкциями и наставлениями к этим приборам.

Методы проверки и средства измерения, указанные в стандартах на нормы точности станков являются обязательными; применение других методов и средств измерения допускается при условии, что они полностью обеспечивают определение требуемой стандартами точности станков. При проверке станков на точность (без резания) движения узлов станка производятся от руки, а при отсутствии ручного привода — механически на наименьшей скорости.

Если конструктивные особенности станка не позволяют произвести измерение на длине, к которой отнесен допуск, последний пересчитывается на наибольшую длину, на которой может быть произведено измерение. Для длин, значительно отличающихся от той длины, для которой указан допуск, правило пропорциональности допусков неприменимо.

Классификация металлорежущих станков по точности

По разработанной в СССР классификации станков по точности они подразделяются на пять классов, приведенных в табл. 171.

| Класс точности станка | Обозначение класса точности | Соотношение основных допусков точности станков |

| Нормальной точности станки | Н | 1 |

| Повышенной точности станки | П | 0,6 |

| Высокой точности станки | В | 0,4 |

| Особо высокой точности станки | А | 0,25 |

| Сверхточные станки | С | 0,15 |

Как видно из табл. 171 соотношение между величинами допусков при переходе от класса к классу для большинства показателей точности принято равным φ = 1,6.

Это соотношение позволяет согласовать требования к точности станка с требованиями к точности обрабатываемых на нем изделий, так как коэффициент 1,6 учитывается в системах допусков параметров, характеризующих точность поверхностей изделий широкого применения. Станки повышенной точности, как правило, изготавливаются на базе станков нормальной точности, отличаясь от них, в основном, более точным изготовлением и подбором отдельных деталей и повышенным качеством монтажа.

Станки высокой и особо высокой точности отличаются от предыдущих специальными конструктивными особенностями отдельных элементов, высокой точностью их изготовления и специальными условиями эксплуатации.

Сверхточные станки предназначены для обработки деталей наивысшей точности — делительных зубчатых колес и дисков, эталонных зубчатых колес, измерительных винтов и т. п.

При приемке станков более высокого класса точности, чем регламентируется приведенными ниже нормами, можно использовать принятое соотношение основных показателей точности при переходе от более низкого к более высокому классу путем умножения допускаемых отклонений на 0,6.

Сравнение норм точности ГОСТ и иностранных стандартов

Сравнивая стандарты СССР (ГОСТ) на нормы точности металлорежущих станков с аналогичными стандартами других стран, следует отметить:

- По количеству и номенклатуре охваченных стандартами на нормы точности станков (около 65 действующих ГОСТ) СССР занимает ведущее место.

- Объем испытаний станков на точность, регламентированных в ГОСТ, в основном соответствует принятому в большинстве иностранных стандартов.

Различие, главным образом, касается проверок отдельных деталей (станин, ходовых винтов, делительных дисков), которые контролируются при их изготовлении и сборке и в ГОСТ, как правило, не включаются. - Величины допускаемых отклонений параметров, приведенные в ГОСТ на нормы точности, также в, основном, соответствуют принятым в большинстве иностранных стандартов.

Возросшие требования промышленности к качеству выпускаемых станков, в особенности к их точности, надежности и долговечности, а также условия поставки станков на экспорт, ставят перед станкостроительной промышленностью Советского Союза задачу обеспечения достаточной продолжительности работы станков с заданной точностью.

В частности, при изготовлении станков, поставляемых на экспорт, разрешается использовать только часть поля допуска на точность станков. Представляется необходимым в отдельных случаях, там, где это целесообразно, предъявлять более жесткие требования к точности и вводить проверку новых параметров.

В ближайшее время будут выпущены новые и пересмотренные ГОСТ с более высокими требованиями по ряду показателей точности станков и добавлением повышенных классов точности в соответствии с разработанной классификацией. - Следует иметь в виду, что в отдельных случаях допуски, указанные в иностранных стандартах, неоправдано завышены и поэтому, при сравнении их с нормами точности ГОСТ нужно проверять целесообразность этого завышения, а также анализировать влияние пониженных требований к точности отдельных параметров на точность работы станка в соответствии с его назначением.

- В приведенных таблицах сравнения норм точности ГОСТ и иностранных стандартов (табл. 172—192) не всегда даются совершенно идентичные проверки как по методике их проведения и применяемой контрольной аппаратуре, так и по длинам, к которым отнесены допуски на точность.

В таких случаях в таблицах приведены соответствующие оговорки. Допуски пересчитываются в зависимости от длин, к которым они отнесены. Нужно, также, учитывать, что в различных стандартах принята своя собственная система взаимосвязи отдельных проверок, и буквальное сравнение точности их без учета этой взаимосвязи не всегда дает возможность судить о действительной точности работы станков.

В этих случаях требуется более глубокий анализ сравниваемых показателей точности, а также проверка точности работы станков в совершенно одинаковых условиях. - При сравнении допускаемых отклонений по ГОСТ и иностранным стандартам следует учитывать, что при изготовлении станков, поставляемых заводами Советского Союза на экспорт, разрешается использовать только часть поля допуска на точность по ГОСТ:

0,6 — от величины допуска — для станков нормальной и повышенной точности;

0,8 — от величины допуска — для станков высокой и особо высокой точности.

Источник