- 16Б16КП Станок токарно-винторезный повышенной точности с АКС описание, схемы, характеристики

- Сведения о производителе токарно-винторезного станка 16Б16кп

- Станки производства Средневолжского станкостроительного завода, СВСЗ, г. Самара

- 16Б16КП станок токарно-винторезный повышенной точности с автоматической коробкой передач универсальный. Назначение и область применения

- Общая компоновка и особенности станка 16Б16КП

- Основные технические характеристики токарно-винторезного станка 16Б16кп

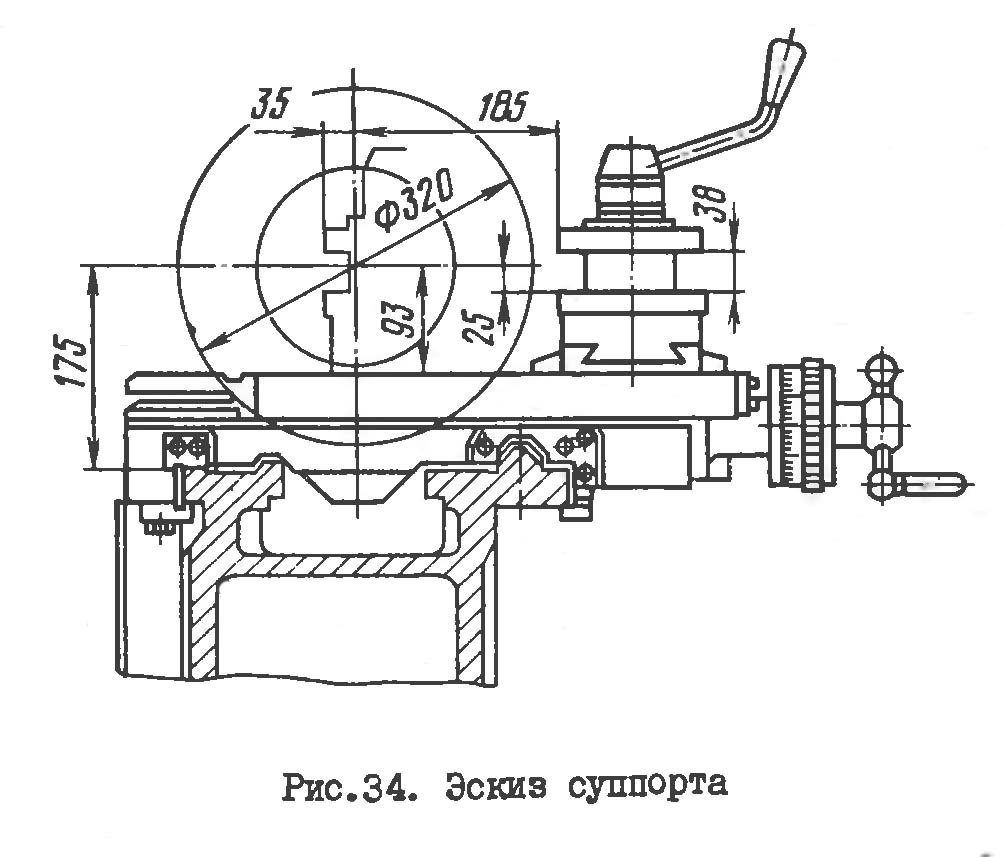

- Габариты рабочего пространства станка 16Б16КП. Эскиз суппорта

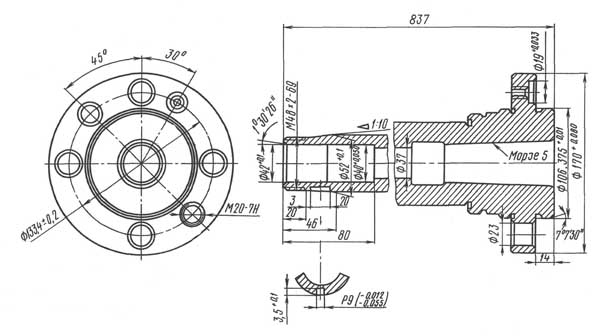

- Посадочные и присоединительные размеры станка 16Б16КП. Эскиз шпинделя.

- Общий вид токарно-винторезного станка 16Б16КП

- Обозначение составных частей станка

- Расположение органов управления токарно-винторезным станком 16Б16КП

- Перечень органов управления токарно-винторезным станком 16Б16КП

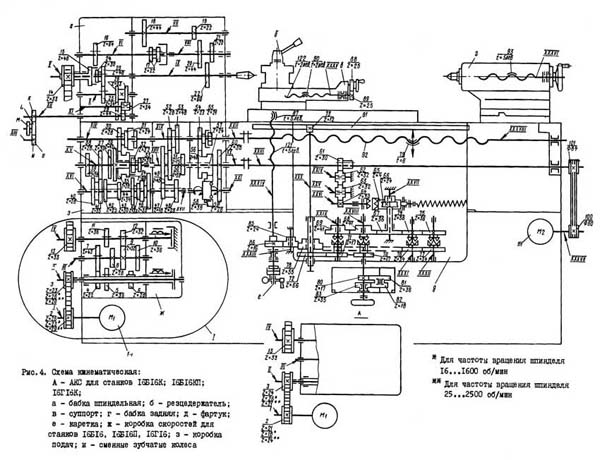

- Кинематическая схема токарного станка модели 16Б16КП

- Описание основных узлов токарно-винторезного станка 16Б16КП

- Станина станка

- Автоматическая коробка скоростей станка 16Б16КП

- Механизм переключения скоростей на станке 16Б16КП

- Технические характеристики Автоматической коробки скоростей АКП 109-6,3

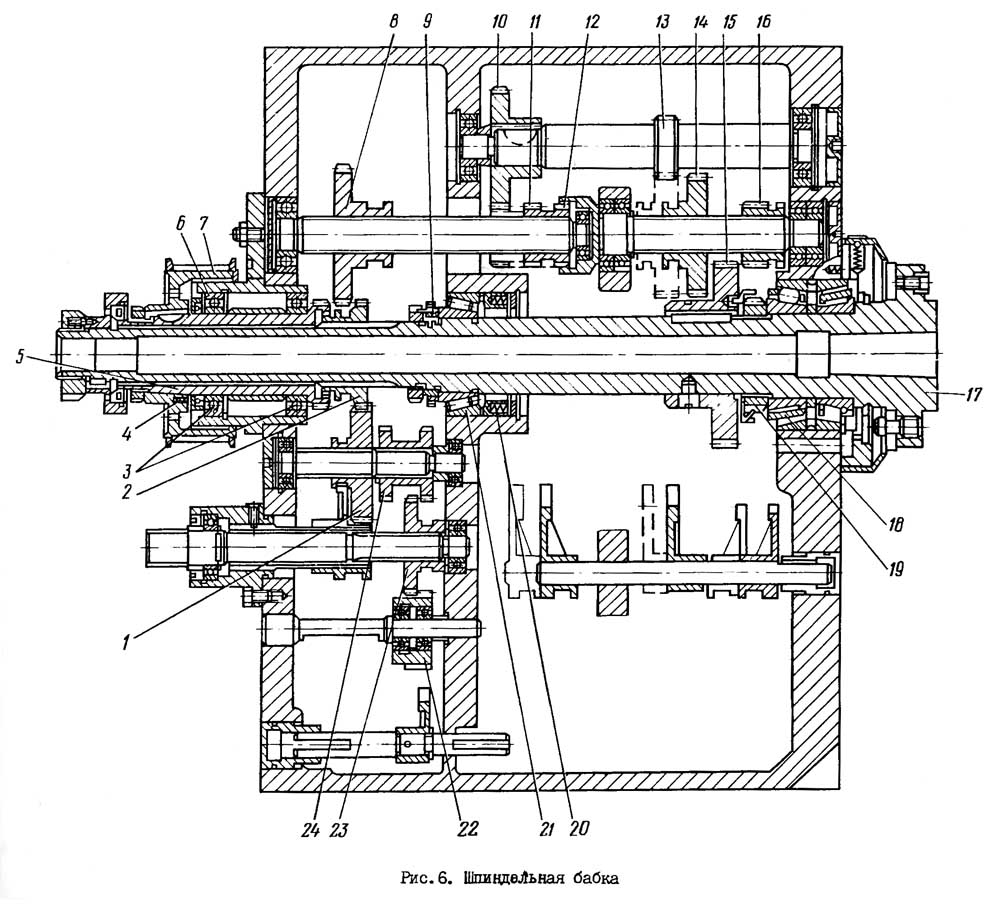

- Шпиндельная бабка токарно-винторезного станка 16Б16КП

- Подшипники шпинделя токарно-винторезного станка 16Б16кп

- Регулировка шпиндельных подшипников

- Технические характеристики подшипника № 697716

- Размеры и характеристики подшипника 697716

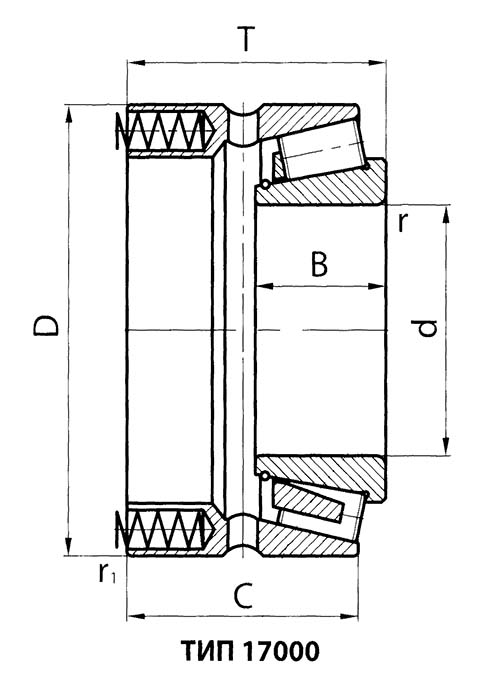

- Технические характеристики подшипника № 17814

- Размеры и характеристики подшипника 17814

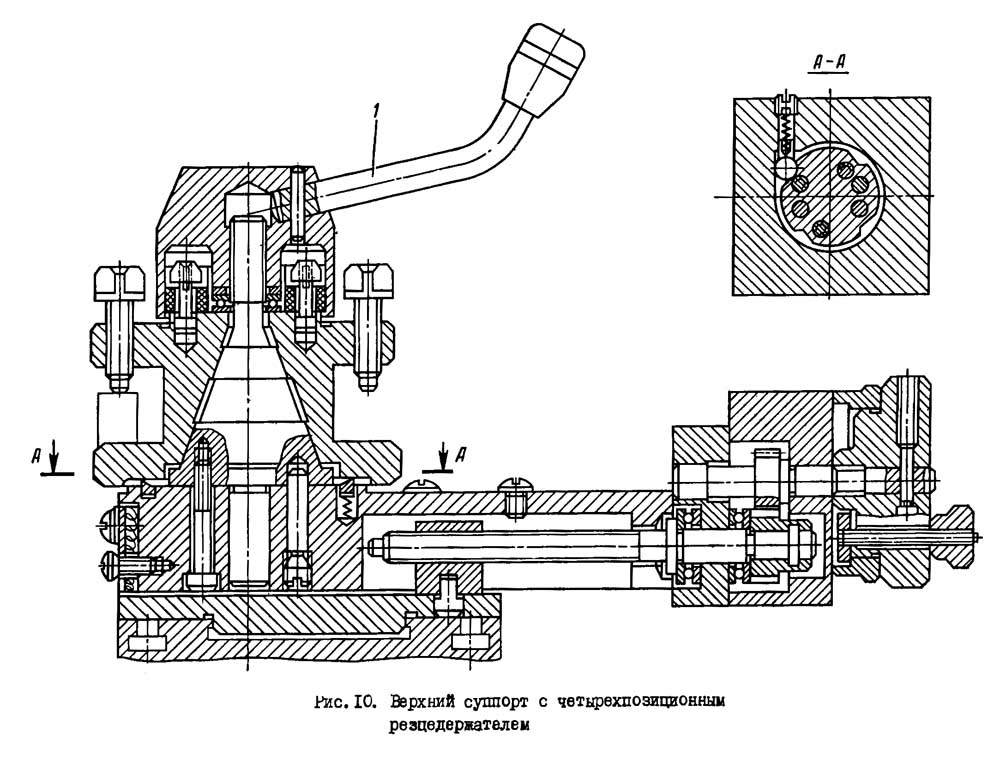

- Суппорт токарно-винторезного станка 16Б16КП

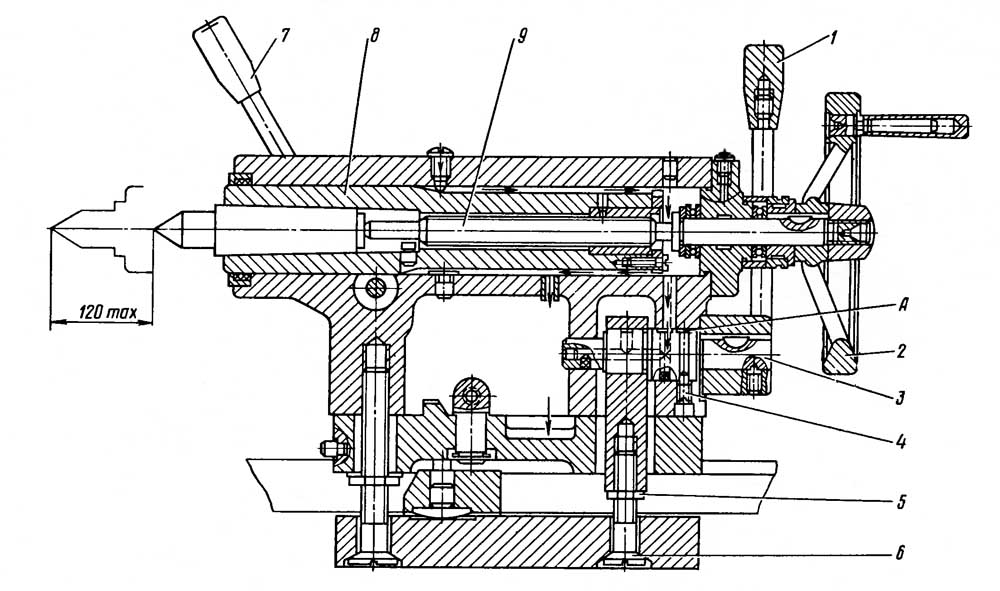

- Задняя бабка токарно-винторезного станка 16Б16КП

- Коробка сменных шестерен станка (Гитара)

- Коробка подач

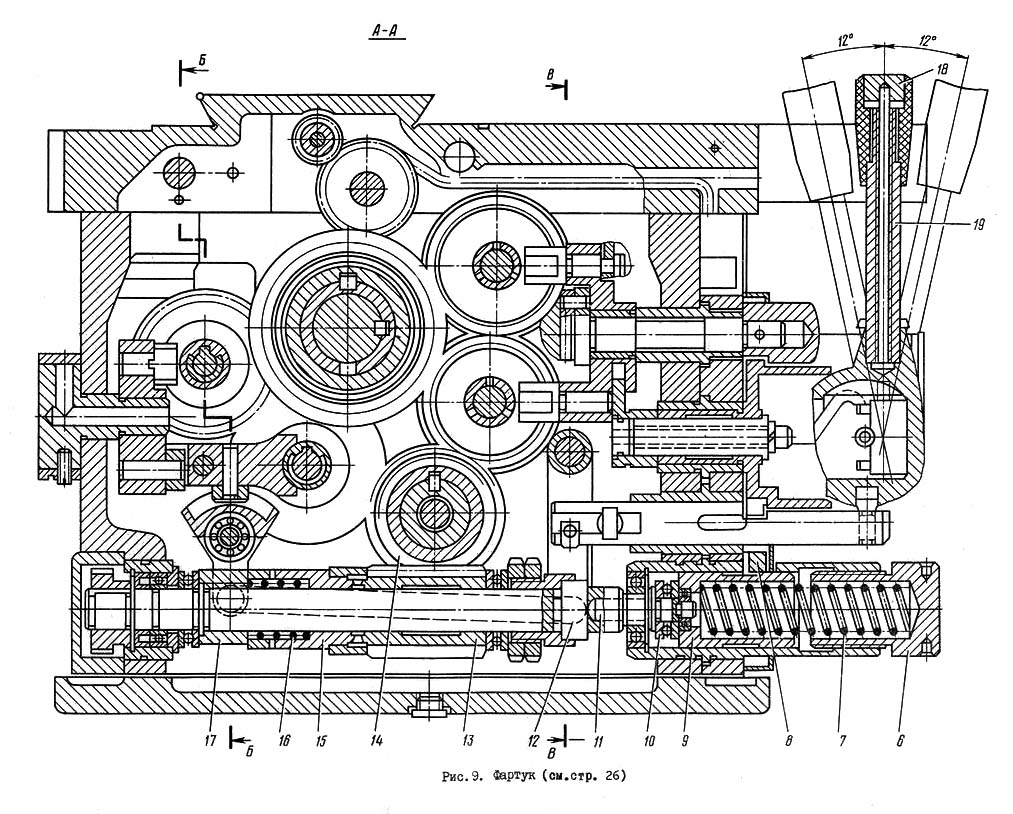

- Фартук

- Устройство для защиты от стружки

- Упор ограничения продольного перемещения каретки

- Электрооборудование токарно-винторезного станка 16Б16КП

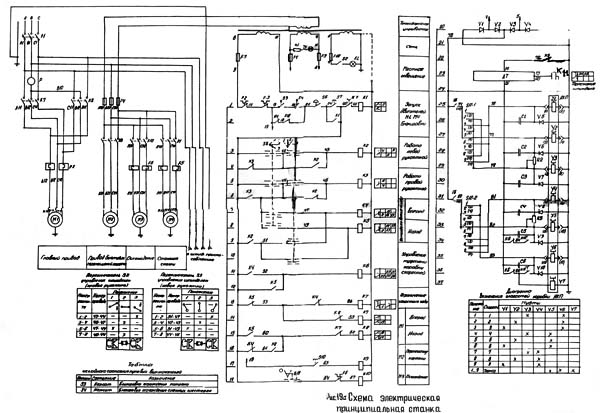

- Схема электрическая принципиальная токарно-винторезного станка 16Б16кп

- 16Б16КП Станок токарно-винторезный с автоматической коробкой передач повышенной точности. Видеоролик.

- Технические данные и характеристики станка 16Б16КП

- Список литературы:

16Б16КП Станок токарно-винторезный повышенной точности с АКС

описание, схемы, характеристики

Сведения о производителе токарно-винторезного станка 16Б16кп

Производитель универсального токарного станка 16Б16кп — Средневолжский станкостроительный завод СВСЗ, основанный в 1876 году.

Производство металлорежущих станков на Средневолжском станкостроительном заводе впервые началось в конце января 1926 года. Первым выпущенным станком на предприятии был токарно-винторезный станок со ступенчатым шкивом модели ТВ-155В.

В 1934 году на заводе был создан оригинальный токарно-винторезный станок модели СП-162 с числом скоростей — 8, числом оборотов шпинделя в минуту — от 24 до 482. На станке впервые был установлен индивидуальный электродвигатель мощностью в 1,5 квт.

В 1935 году завод первым в СССР изготовил резьбофрезерный станок модели 561, а с военного 1941 года приступает к выпуску целой гаммы резьбофрезерных полуавтоматов: 5А63, 5А64, 5М63, 5М64.

В годы войны завод освоил выпуск токарно-винторезного станка 1615 и вскоре модернизировал его, доведя скорость шпинделя до 1000 оборотов в минуту.

В 1949 году запущен в серийное производство станок 1616, в шестидесятых годах модели — 1В616 и 1А616, а с начала семидесятых годов начался выпуск серии 16Б16.

С 90х годов прошлого века предприятие СВСЗ выпускает токарные станки под торговой маркой SAMAT.

Станки производства Средневолжского станкостроительного завода, СВСЗ, г. Самара

16Б16КП станок токарно-винторезный повышенной точности с автоматической коробкой передач универсальный. Назначение и область применения

Станок 16Б16КП сконструирован на основе базовой модели 16Б16 с высокой степенью унификации функциональных узлов и деталей.

Станок токарно-винторезный повышенной точности 16Б16КП с автоматической коробкой передач предназначен для выполнения разнообразных токарных работ, а также для нарезания метрической, дюймовой, модульной и питчевой резьб.

Станок предназначен для выполнения финишных операций токарной обработки повышенной (П) точности.

Токарный станок 16Б16КП предусмотрен для поставки как на внутренний рынок, так и на экспорт, в том числе в страны с тропическим климатом. Вид климатического исполнения УХЛ4 или 04 по ГОСТ 15150—69. Обозначение при заказе: 16Б16КП-УХЛ4 или 16Б16КП-04.

Высокая точность и чистота обработки обеспечиваются точностью изготовления всех базовых деталей и тщательностью сборки станка, применением в качестве опор шпинделя высокоточных подшипников, балансировкой всех быстровращающихся деталей станка, широким диапазоном скоростей резания с бесступенчатым регулированием.

Необходимо учесть, что станок является моделью повышенной точности, и во избежание потери точности не следует использовать его для черновой обработки.

Общая компоновка и особенности станка 16Б16КП

Станина токарно-винторезного станка 16Б16КП — литая чугунная коробчатой формы с поперечными П-образными ребрами — имеет две призматические и две плоские направляющие. Направляющие подвергнуты термообработке с последующей шлифовкой. Станина устанавливается на одной тумбе. В нише правого торца станины размещен электродвигатель ускоренных ходов каретки.

На задней стенке у левого торца тумбы смонтирована — АКП 109-6,3, у правого — станция смазки, а внутри тумбы расположен электродвигатель главного привода.

Привод движения резания у станка 16Б16КП является разделенным. Он состоит из 9-и ступенчатой коробки скоростей, выполненной как отдельный узел, и переборного устройства, расположенного в шпиндельной бабке. Электродвигатель, коробка скоростей, переборное устройство и шпиндель, соединенные двумя клиноременными передачами составляют привод движения резания.

В нише правого торца тумбы расположены бачок для охлаждающей жидкости и насос системы охлаждения.

Шпиндель станка 16Б16кп получает 21 скорость вращения от 20 до 2000 об/мин; 9 скоростей вращения поступает от коробки скоростей через клиноременную передачу на приемный шкив шпиндельной бабки и 3 диапазона скоростей вращения обеспечивают переборные шестерни шпиндельной бабки. Таким образом, на шпиндель поступает 27 ступеней скоростей (9 х 3 = 27), из которых 6 значений повторяются. Для управление перебором служит правая рукоятка на передней бабке.

Основные технические характеристики токарно-винторезного станка 16Б16кп

Передний конец шпинделя фланцевый обеспечивает быструю смену токарного патрона, выполнен по ГОСТ 12593 (DIN 55027, ИСО 702-3-75) под поворотную шайбу, с центрирующим коротким конусом:

- Номинальный диаметр конуса D = 106,375 мм, условный размер конца шпинделя — 6

- Внутренний (инструментальный) конус шпинделя — Морзе 6

- Стандартный диаметр токарного патрона — Ø 200, Ø 250 мм, исполнение — тип 2 (под поворотную шайбу)

- Диаметр сквозного отверстия в шпинделе — Ø 45 мм

- Наибольший диаметр прутка — Ø 44 мм

Коробка подач обеспечивает, нарезание метрической, дюймовой и модульной резьбы без применения сменных шестерен. Для нарезания точной резьбы ходовой винт может быть включен напрямую, минуя коробку подач.

Механизм коробки подач дает возможность получить через ходовой винт следующие резьбы:

- Резьба метрическая с шагом от 0,5 до 24 мм

- Резьба дюймовая с числом ниток на 1 дюйм от 56 до 1

- Резьба модульная с шагом в модулях от 0,25 до 22 мм

- Резьба питчевая с шагом в питчах от 128 до 2

- Продольные подачи — 0,065..0,91 мм/оборот (140 ступеней)

- Поперечные подачи — 0,065..0,91 мм/оборот (140 ступеней)

Без дополнительных сменных колес на станке модели 16Б16кп возможно нарезание резьбы повышенной точности:

Отсчет продольных и поперечных перемещений резца ведется по лимбам или индикаторным упорам, установленным на каретке и станине станка.

Станок имеет ускоренный ход каретки и суппорта в продольном и поперечном направлениях.

Управление рабочими и ускоренными перемещениями каретки и суппорта осуществляется одной рукояткой, удобно расположенной на фартуке.

Станок комплектуется четырехпозиционным резцедержателем и резцедержателем с механизмом быстрого отвода резца при нарезании резьб.

Частота вращения шпинделя устанавливается рукояткой, расположенной на фартуке. Ее можно изменять при вращении шпинделя.

При выполнении отделочной обработки движение от шпинделя коробке подач передается ременной передачей, что способствует плавной работе станка при высокой частоте вращения шпинделя и длительному сохранению точности сменных колес.

Станок имеет современную архитектурную форму, удобен в управлении и обслуживании.

Класс точности станка П по ГОСТ 8—71.

Габариты рабочего пространства станка 16Б16КП. Эскиз суппорта

Чертеж рабочего пространства токарного станка 16Б16кп

Посадочные и присоединительные размеры станка 16Б16КП. Эскиз шпинделя.

Посадочные и присоединительные базы станка 16Б16кп

Общий вид токарно-винторезного станка 16Б16КП

Фото токарно-винторезного станка 16Б16кп

Фото токарно-винторезного станка 16Б16кп

Фото токарно-винторезного станка 16Б16кп

Фото токарно-винторезного станка 16Б16кп

Фото токарно-винторезного станка 16Б16кп

Расположение основных узлов токарно-винторезного станка 16Б16кп

Обозначение составных частей станка

| Поз | Наименование | 16Б16 16Б16П | 16Б16К 16Б16KП | 16Б16А | 16Б16КА |

|---|---|---|---|---|---|

| 1 | Коробка передач (гитара) | 16Б16П.080 | 16Б16П.080 | 16Б16А.080 | 16Б16А.080 |

| 2 | Электрооборудование | 16Б16П.195 | 16Б16КП.195 | ||

| 3 | Бабка шпиндельная | 16Б16П.020 | 16Б16П.020 | 16Б16А.020 | 16Б16А.020 |

| 4 | Охлаждение | 16Б16П.251 | 16Б16П.251 | 16Б16П.251 | 16Б16П.251 |

| 5 | Резцедержатель | 16Б16П.048 | 16Б16П.048 | 16Б16П.048 | 16Б16П.048 |

| 6 | Суппорт | 16Б16П.045 | 16Б16П.045 | 16Б16П.045 | 16Б16П.045 |

| 7 | Каретка | 16Б16П.051 | 16Б16П.051 | 16Б16А.051 | 16Б16А.051 |

| 8 | Бабка задняя | 16Б16П.330 | 16Б16П.330 | 16Б16П.030 | 16Б16П.030 |

| 9 | Привод ускоренного хода | 16Б16П.159 | 16Б16П.159 | 16Б16П.159 | 16Б16П.159 |

| 10 | Тумба правая | 16Б16П.017 | 16Б16П.017 | 16Б16П.017 | 16Б16П.017.01 |

| 11 | Фартук | 16Б16П.062 | 16Б16П.062 | 16Б16A.061 | 16Б16A.061 |

| 12 | Станина | 16Б16П.011 | 16Б16П.011 | 16Б16А.011 | 16Б16А.011 |

| 13 | Коробка подач | 16Б16П.070 | 16Б16П.070 | 16Б16А.070 | 16Б16А.070 |

| 14 | Коробка скоростей | 16Б16П.024 | АКП 109-6,3 | 16Б16П.024 | АКП 109-6,3 |

| 15 | Шкивы главного привода | 16Б16.162 | 16Б16.162 | 16Б16.162 | 16Б16.162 |

| — | Шкаф управления | ШОС 5906 | ШОС 5906 | ||

| — | Система смазки | 16Б16П.240.000 | 16Б16П.240.000-03 | 16Б16П.240.000 | 16Б16П.240.000 |

| — | Устройство разгрузки направляющих | 16Б16А.062 | 16Б16А.062 |

Расположение органов управления токарно-винторезным станком 16Б16КП

Расположение органов управления токарным станком 16Б16кп

Перечень органов управления токарно-винторезным станком 16Б16КП

- Табличка с поясняющими графическими символами

- Рукоятки установки величины подачи и шага резьбы

- Рукоятки установки величины подачи и шага резьбы

- Кнопка аварийная

- Кнопка включения электродвигателя главного движения

- Рукоятка включения нормального или увеличенного шага

- Рукоятка изменения направления нарезки

- Табличка с поясняющими графическими символами

- Рукоятка включения переборов

- Указатель нагрузки

- Лампа сигнальная

- Рукоятка включения электрооборудования станка в сеть

- Рукоятка включения насоса охлаждения

- Рукоятка переключения скорости электродвигателя главного движения

- Рукоятка управления АКП — автоматической коробкой передач

- Рукоятка поперечной подачи суппорта

- Рукоятка поворота и крепления резцовой головки

- Винт крепления каретки к станине

- Рукоятка подачи верхней части суппорта

- Кнопка включения электродвигателя ускоренных ходов каретки и суппорта

- Рукоятка крепления пиноли задней бабки

- Винт поперечного смещения задней бабки

- Рукоятка крепления задней бабки к станине

- Маховик перемещения пиноли задней бабки

- Винт натяжения ремня электродвигателя ускоренного хода

- Рукоятка управления ходами каретки и суппорта

- Рукоятка включения гайки ходового винта

- Гайка регулировки усилия отключения фартука по упору

- Рукоятка включения муфты перегрузочного механизма фартука

- Табличка с поясняющими графическими символами

- Рукоятки пуска станка и реверсирования шпинделя

- Кнопка включения реечной шестерни

- Маховик ручного перемещения каретки

- Табличка с поясняющими графическими символами

- Рукоятки пуска станка и реверсирования шпинделя

- Рукоятки установки величины подачи и шага резьбы

- Рукоятка управления коробкой скоростей

- Винт натяжения ремня привода шпиндельной бабки

- Винт натяжения ремня электродвигателя главного движения

Кинематическая схема токарного станка модели 16Б16КП

Кинематическая схема токарного станка модели 16Б16кп

- А — АКС — автоматическая коробка скоростей

АКП 109-6,3 для станков 16Б16К, 16Б16КП, 16Е16КП - а — бабка шпиндельная

- б — резцедержатель

- в — суппорт

- г — бабка задняя

- д — фартук

- е — каретка

- ж — коробка скоростей для станков 16Б16, 16Б16П, 16Г16

* для частоты вращения шпинделя 16..1600 об/мин

** для частоты вращения шпинделя 25..2500 об/мин

Описание основных узлов токарно-винторезного станка 16Б16КП

Станина станка

Станина — литая чугунная коробчатой формы с поперечными П-образными ребрами — имеет две призматические и две плоские направляющие. Направляюще подвергнуты термообработке с последующей шлифовкой. Станина устанавливается на одной тумбе. В нише правого торца станины размещен электродвигатель ускоренных ходов каретки.

На задней стенке у левого торца тумбы смонтирована коробка скоростей, у правого — станция смазки, а внутри тумбы расположен электродвигатель главного привода.

В нише правого торца тумбы расположены бачок для охлаждающей жидкости и насос системы охлаждения.

Автоматическая коробка скоростей станка 16Б16КП

Автоматическая коробка скоростей АКП 109-6,3 на 9 ступеней монтируется в отдельном корпусе и крепится к задней наружной стенке левого торца тумбы.

Для натяжения ремня, идущего от коробки к шпинделю, коробка может перемещаться в вертикальной плоскости с помощью винта.

Механизм коробки скоростей приводится в движение от электродвигателя через зубчатую ременную передачу.

Смазка электромагнитных муфт, зубчатых колес и подшипников коробки скоростей осуществляется от насоса смазки поливом по трубопроводам I, 43 со штуцерами 2, 44.

Механизм переключения скоростей на станке 16Б16КП

Управление автоматической коробкой передач АКП 109-6,3 , установленной на станках, производится с помощью рукоятки 15, расположенной на панели электрошкафа.

Описание работы и устройства АКП приведено в руководстве по эксплуатации коробки передач.

Технические характеристики Автоматической коробки скоростей АКП 109-6,3

- Номинальный нагрузочный момент на выходном валу — 138 Н.м

- Пределы частот вращения выходного вала — 400..2500 об/мин

- Номинальная частота вращения входного вала — 1600 об/мин

- Количество прямых передач — 9

- Количество обратных передач — нет

- Коэффициент ряда частот вращения выходного вала — 1,26

- Мощность приводного электродвигателя — 7,1 кВт

- Время разгона — 2,5 с

- Время торможения 2,0 с

- Напряжение цепей питания электромуфт — 24 В

- Масса — 140 кг

Шпиндельная бабка токарно-винторезного станка 16Б16КП

Чертеж шпиндельной бабки токарного станка 16Б16кп

Механизм передней бабки получает движение от коробки скоростей через зубчатый ремень и разгруженный приемный шкив 7 (рис.6) с уплотнением 4.

Шкив 7 сидит на конусе муфты-шестерни 5, вращающейся на двух радиально-упорных подшипниках 3, расположенных в корпусе 6.

Выборка осевого люфта в подшипниках производится пружиной 4.

Шпиндель станка 16е16кп получает 21 скорость вращения от 20 до 2000 об/мин;

- 9 скоростей напрямую 1:1 от коробки скоростей, приемного шкива через муфту-шестерню 5;

- 9 скоростей с перебором 1:4 через переборные шестерни 5, 8, 16, 15;

- 9 скоростей с перебором 1:16 через переборные шестерни 5, 8, 11, 10, 13, 14, 16, 15.

Таким образом, на шпиндель поступает 27 ступеней скоростей (9 х 3 = 27), из которых 6 значений повторяются.

Включение переборных групп, зубчатой муфты-шестерни 12 или отключение шпинделя для деления на заходы при нарезании резьб осуществляется рукояткой 9 (см. рис.3) с помощью переводок через систему рычагов, управляемых кривыми кулачков.

Надежная фиксация оси рукоятки 9 от проворота в рабочем положении производится подпружиненный шариком, расположенный в стакане на задней стенке корпуса шпиндельной бабки.

Шпиндель 17 (см. рис.6) станка вращается на двух конических роликоподшипниках 18 и 21.

Выбор радиального зазора в подшипниках производится пружинами 20.

Шпиндель станка, имеющий фланцевый передний конец, выполненный по ГОСТ 12593-72, обеспечивает быструю смену планшайбы и надежное ее крепление.

Механизм передней бабки позволяет:

- производить нарезание резьб с увеличенным шагом в 4 и 16 раз;

- нарезать правые и левые резьбы;

- производить нарезание многозаходных резьб при работе с переборами 1:4 и 1:16 с числом заходов 2, 3, 4, 5, 6, 10, 12, 15, 20, 30, а при работе напрямую с числом заходов 2, 3, 4, 6, 12.

Передачи осуществляются зубчатыми колесами 1, 2, 22, 23, 24 и колесами, перечисленными выше.

Подшипники шпинделя токарно-винторезного станка 16Б16кп

Шпиндель станка 16Б16кп смонтирован на 2-х роликовых конических подшипниках:

- 18. Передний подшипник № 4-697716 роликовый конический двухрядный, класс точности 4

- 21. Задний подшипник № 4-17814 роликовый конический однорядный, класс точности 4

Регулировка шпиндельных подшипников

Комплект шпиндельных подшипников отрегулирован заводом-изготовителем и регулировки в процессе эксплуатации не требует.

В случае замены комплекта шпиндельных подшипников при ремонте затяжку переднего подшипника 18 (см. рис.6) гайкой 19 необходимо производить до начала изменения радиального биения оси шпинделя, при этом крутящий момент на гайке 19 не должен превышать 5 Н·м (приблизительно).

При затяжке заднего подшипника 21 крутящий момент на гайке 9 не должен превышать 110 Н·м (приблизительно).

Технические характеристики подшипника № 697716

Подшипник 697716 — это роликовый, радиально-упорный, конический (или же такой тип еще именуют «с коническими роликами»), двухрядный, широкой серии. Отличительной особенностью является наличие борта на наружном кольце. Применяется для восприятия радиальных и двухсторонних осевых нагрузок, при этом последние не должны превышать 40% от неиспользованной допустимой радиальной. Устанавливается в узлы, где требуется высокая жесткость и долговечность работы, а также одновременно с этим высокая точность вращения. В свете последнего подшипники выпускаются только 2-й или 4-й степенями точности и с латунными сепараторами, по ТУ: 12-697716Л (группа радиального зазора — 1) и 14-697716Л.

В России этот подшипник изготавливают на Волжском подшипниковом заводе — 15 ГПЗ (продукция маркируется сейчас VPZ), а точнее, на филиале самарского Завода Авиационных Подшипников, который существует при 15 ПЗ. Подшипники купить лучше всего у одного из дилеров ЕПК, к которой относятся оба завода в настоящее время. Цена подшипника, изготовленного по второму классу точности составляет чуть более 10000 рублей, по четвертому — на несколько сотен рублей дешевле. Если же эти подшипники вам предлагают по существенно более низким ценам, то это повод насторожиться — скорее всего они будут неликвидными, в лучшем случае — с хранения, с истекшим сроком консервации и без заводской гарантии.

Размеры и характеристики подшипника 697716

- Внутренний диаметр (d): – 80 мм;

- Наружный диаметр (D): – 140/147 мм;

- Ширина (H): – 85 мм;

- Масса: – 5,11 кг;

- Размеры ролика: — 13,19/14х23,4 мм;

- Количество роликов: — 39 шт;

- Грузоподъемность динамическая: — 249 кН;

- Грузоподъемность статическая: — 446 кН;

- Максимальная номинальная частота вращения: — 3800 об/мин.

Схема подшипника 697716 токарного станка 16Б16кп

Фото подшипника 697716 токарно-винторезного станка 16Б16кп

Технические характеристики подшипника № 17814

Подшипник 17814 — это роликовый, радиально-упорный, конический (или же такой тип еще именуют «с коническими роликами»), однорядный.

Производится этот тип согласно ТУ 37.006.133. Угол контакта у конических подшипников составляет от 10 до 18°, что позволяет эксплуатировать их в условиях высоких радиальных и осевых нагрузок. Характерной особенностью изделий серии 17000 является наличие пружин на внешнем кольце.

Подшипники этого типа выпускаются в настоящее время только на одном предприятии страны — ОАО «Завод Авиационных Подшипников», а точнее в его филиале при 15 ГПЗ в городе Волжский (модификация 2-17814 Л, с сепаратором из латуни, 2-ой степени точности или 4-17814 Л, более низкой четвертой). На изделии, которое вы купите, наверняка будет стоять обозначение 15 ГПЗ или VPZ — по сути, филиал ЗАПа, это лишь цех на этом заводе и раньше подшипники этого типа выпускались с такой маркировкой. В отличии от большинства других роликоподшипников серии 17000, данный тип имеет более менее значимую степень применяемости, поэтому с его покупкой проблем возникнуть не должно, однако купить его можно в основном не у официальных представителей ЕПК, а у фирм, занимающихся скупкой — перепродажей подшипниковой продукции (грубо говоря, неликвидами). Этот подшипник бывает у них, как правило, удовлетворительного качества и цена намного меньше официальной заводской.

Размеры и характеристики подшипника 17814

- Внутренний диаметр (d): – 70 мм;

- Наружный диаметр (D): – 120 мм;

- Ширина (H): – 65,44 мм;

- Масса: – 2,54 кг;

- Размеры ролика: — мм;

- Количество роликов: — шт;

- Грузоподъемность динамическая: — 109,2 кН;

- Грузоподъемность статическая: — 162,6 кН;

- Максимальная номинальная частота вращения: — 4400 об/мин.

Схема подшипника 17814 токарного станка 16Б16кп

Фото подшипника 17814 токарно-винторезного станка 16Б16кп

Суппорт токарно-винторезного станка 16Б16КП

Чертеж суппорта токарного станка 16Б16кп

Резцедержатель с помощью суппорта может перемещаться вдоль и поперек станины от механического привода на рабочей подаче и ускоренно, а также от руки.

Каретка и поперечная ползушка суппорта имеют ограничения хода в обе стороны. При перемещении суппорта до упора срабатывает механизм отключения фартука.

При необходимости каретка суппорта (рис.11) с помощью винта 18 (см. рис.3) может быть закреплена в любом месте станины.

Задняя бабка токарно-винторезного станка 16Б16КП

Чертеж задней бабки токарного станка 16Б16кп

Задняя бабка крепится к станине через систему рычагов и эксцентрик рукояткой I (рис.12).

При необходимости поперечное смещение корпуса осуществляется винтами 10, 12 при отжатом положении зажина рукоятки I.

Контроль правильного положения корпуса задней бабки производится грубо по пригашенным при сборке местам и точно по оправке, зажатой в центрах станка.

При этом несовпадение оси вращения шпинделя и оси отверстия пиноли в горизонтальной плоскости не должно превышать 0,01 мм.

Плоский конец винта 4 скользит в фиксирующем пазу эксцентрика 3. чтобы вывернуть винт 4 для демонтажа эксцентрика 3, необходимо цековку А совместить с винтом 4.

Зажим пиноли 8 осуществляется рукояткой 7.

ВНИМАНИЕ! МАКСИМАЛЬНЫЙ ХОД ПИНОЛИ — 120 мм. Винт 9 перемещается от маховичка 2.

Коробка сменных шестерен станка (Гитара)

Коробка сменных шестерен представлена на рис.7 и служит для передачи движения от выходного вала передней бабки к приводному валу коробки подач.

Для получения подачи и нарезания метрической и дюймовой резьб устанавливаются зубчатые колеса основного набора с передаточным отношением 40/73 73/64, а для нарезания модульной и питчевой резьб — с передаточным отношением 60/73 * 86/36

Ограждение коробки передач снабжено электрической блокировкой, исключающей случайное включение станка при открытом кожухе ограждения.

Коробка подач

Коробка подач состоит из зубчатых колес 1-14, 16-23 и получает движение от выходного вала передней бабки через сменные зубчатые колеса коробки передач.

Необходимые подачи и шаги резьбы устанавливался поворотом рукояток 3 и 36 (см. рис.3), расположенных на передней крышке коробки подач.

Включение ходового винта или ходового валика, выбор типа резьбы производится рукояткой 2.

Направление вращения ходового винта изменяется поворотом рукоятки 7, нормальный или увеличенный шаг резьбы устанавливается рукояткой 6.

Для нарезания более точных резьб в коробке подач предусмотрено положение рукоятки 2, при котором ходовой винт включается напрямую, минуя механизм коробки подач. При этом нужный шаг подбирается сменными зубчатыми колесами специального набора.

Для осуществления быстрых перемещений суппорта в коробке подач смонтирована обгонная муфта 15 (см. рис.8), назначение которой — отключить коробку подач при быстром обратном ходе суппорта.

Механизм переключения зубчатых колес коробки подач собран на одной плите 26, которая крепится к корпусу коробки подач. Переключение зубчатых колес осуществляется с помощью системы рычагов, тяг и кулачков. Фиксация рабочего положения зубчатых колес обеспечивается подпружиненными шариками, находящимися в рукоятках переключения.

При демонтаже механизма переключения необходимо следить за правильной установкой зубчатых колес 24 и 2.5, имеющих риски, которые при монтаже должны совпадать, иначе порядок сцепления зубчатых колес коробки подач будет нарушен.

Фартук

Чертеж Фартука токарно-винторезного станка 16Б16КП

Чертеж Фартука токарно-винторезного станка 16Б16КП

Фартук имеет четыре пары кулачковых муфт I (рис.9), 2, 3, 4, которые позволяют осуществлять прямой и обратный ходы каретки и суппорта. Управление перемещениями каретки и нижней части суппорта осуществляется рукояткой 19. Направление включения рукоятки совпадает с направлением перемещения каретки и суппорта.

Включение быстрых перемещений суппорта в указанных четырех направлениях осуществляется дополнительным нажатием кнопки IB, встроенной в рукоятку 19.

При этом включается электродвигатель быстрых ходов, который через клиноременную передачу сообщает движение ходовому валу.

Величина перемещения фартука с помощью маховика отсчитывается по лимбу и нониусу с ценой деления, соответственно, I и 0,1 мм.

Фартук имеет блокирующее устройство, препятствующее одновременному включению продольной и поперечной подач суппорта и маточной гайки станка.

В фартук встроен предохранительный механизм от перегрузки станка, отрегулированный на максимальную величину усилия отключения фартука (6000 ± 500) H.

При работе по упорам усилие отключения фартука можно снизить до необходимой величины гайкой 6 и ослаблением пружины 7.

Предохранительный механизм работает следующим образом.

При встрече каретки с упором или при перегрузке и, следовательно, остановке червячного зубчатого колеса 14, червяк 13, продолжая вращаться, вывертывается и через сухарь 12, толкатель II, упорный подшипник 10, сжимая пружину 7, толкает стакан 9 вправо.

Защелка 8, западая в прорезь стакана 9, препятствует возвращению червяка в исходное положение.

При дальнейшем вращении червяка происходит смещение муфты 15 вправо под воздействием пружины 15, мелкозубая часть муфты 15 выходит из зацепления с муфтой 17. Червяк 13 превращает вращаться.

Чтобы включить фартук, необходимо освободить стакан 9, подняв защелку 8.

Пружина 7 включит расцепленные зубчатые муфты 15. 17 и червяк 13.

Для нарезания резьбы необходимо рукоятку 19 установить в нейтральное положение и рукояткой 20 включить маточную гайку. При этом реечную шестерню следует вывести из зацепления, вытянув кнопку 5 на себя.

Смазка фартука, направляющих станины и каретки производится плунжерным насосом, встроенным в крышку фартука.

Устройство для защиты от стружки

Устройство для защиты от стружки состоит из ограждения суппорта и ограждения станка.

Ограждение суппорта, имеющее откидной прозрачный экран, крепится на каретке и перемещается вместе с ней.

Предусмотрена регулировка установки экрана по высоте.

Назначение ограждения станка, состоящего (в основном) из щитка, подвешенного сзади суппорта, защитить окружающее станок пространство от разлетающейся стружки.

Упор ограничения продольного перемещения каретки

Упор ограничения продольного перемещения каретки устанавливается на передней полке станины, крепится с помощью винтов и прижимной планки и снабжен винтом тонкой регулировки, имеющим нониус с ценой деления 0,05 мм.

Электрооборудование токарно-винторезного станка 16Б16КП

Схема электрическая принципиальная токарно-винторезного станка 16Б16кп

Электрическая схема токарного станка 16Б16кп

Схема расположения электрооборудования на станке предоставлена на рис. 16.

Электропривод станка состоит из четырех трехфазных асинхронных электродвигателей М1, М2, МЗ и М4.

Коробка скоростей главного привода станков 16B16, 16Б16П, 16Л20, 16Л20П и 16Г16 имеет две электромагнитные муфты, которыми осуществляются пуск и торможение шпинделя станка.

Коробка скоростей станков 16Б16К, 16Б16КП, 1620К, 16Г16К, 16Л20КП имеет семь электромагнитных муфт, с помощью которых осуществляются переключение скоростей, пуск и торможение шпинделя станка.

Для управления включением и остановом шпинделя станка имеются две рукоятки: правая переключателя S 8 и левая переключателя S 9.

Реверс шпинделя станка осуществляется за счет реверса электродвигателя М1 главного привода.

Станок снабжен электрошкафом.

На ставке могут применяться следующие напряжения: силовая цепь — трехфазная, 50 или 60 Гц, 220, 380, 400, 415 или 440 В; цепь управления переменного тока — 110 В, постоянного тока — 24 В; цепь местного освещения — 24 В; цепь сигнализации — 29 В.

16Б16КП Станок токарно-винторезный с автоматической коробкой передач повышенной точности. Видеоролик.

Технические данные и характеристики станка 16Б16КП

| Наименование параметра | 16Б16КП | 16Е16КП |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Наибольший диаметр заготовки над станиной, мм | 320 | 360 |

| Наибольший диаметр заготовки над суппортом, мм | 180 | 180 |

| Наибольшая длина заготовки (РМЦ), мм | 500, 750, 1000 | 750, 1000, 1500 |

| Наибольшая длина обтачивания, мм | ||

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 185 | 185 |

| Высота оси центров над плоской частью станины (высота центров), мм | 175 | 175 |

| Высота резца, устанавливаемого в резцедержателе, мм | 25 | 25 |

| Шпиндель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 45 | 45 |

| Наибольший диаметр прутка, мм | 44 | 44 |

| Число ступеней частот прямого вращения шпинделя | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 20. 2000 | 20. 2000 |

| Число ступеней частот обратного вращения шпинделя | 21 | 21 |

| Частота обратного вращения шпинделя, об/мин | 20. 2000 | 20. 2000 |

| Размер внутреннего конуса в шпинделе, М | Конус морзе 6 | Конус морзе 6 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Торможение шпинделя | есть | есть |

| Суппорт. Подачи | ||

| Наибольшее продольное перемещение суппорта от руки, по валику, по винту, мм | 500,750,1000 | 750,1000,1500 |

| Наибольшее поперечное перемещение суппорта от руки, по винту, мм | 220 | 220 |

| Число ступеней продольных подач | ||

| Пределы продольных подач, мм/об | 0,05. 2,8 | 0,05. 2,8 |

| Пределы поперечных подач, мм/об | 0,025. 1,4 | 0,025. 1,4 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | 4 | 5 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | 2 | 2,5 |

| Продольное перемещение на одно деление лимба, мм | 1 | 1 |

| Продольное перемещение на одно деление нониуса, мм | 0,1 | 0,1 |

| Поперечное перемещение на одно деление лимба, мм | 0,025 | 0,025 |

| Продольное перемещение на один оборот лимба, мм | 100 | 100 |

| Поперечное перемещение на один оборот лимба, мм | 5 | 5 |

| Количество нарезаемых резьб метрических | ||

| Пределы шагов нарезаемых резьб метрических, мм | 0,25. 56 | 0,25. 56 |

| Количество нарезаемых резьб дюймовых | ||

| Пределы шагов нарезаемых резьб дюймовых | 112. 0,5 | 112. 0,5 |

| Количество нарезаемых резьб модульных | ||

| Пределы шагов нарезаемых резьб модульных | 0,25. 56 | 0,25. 56 |

| Количество нарезаемых резьб питчевых | ||

| Пределы шагов нарезаемых резьб питчевых | 112. 0,5 | 112. 0,5 |

| Предохранитель от перегрузки | есть | есть |

| Блокировка продольных и поперечных подач | есть | есть |

| Выключающие продольные упоры | есть | есть |

| Верхний суппорт (резцовые салазки) | ||

| Наибольшее перемещение верхнего суппорта, мм | 120 | 120 |

| Перемещение на одно деление лимба, мм | 0,02 | 0,02 |

| Перемещение на один оборот лимба, мм | 2 | 2 |

| Наибольший угол поворота, град | ±90° | ±75° |

| Цена деления шкалы поворота, град | 1° | 1° |

| Задняя бабка | ||

| Наибольшее перемещение пиноли задней бабки, мм | 120 | 120 |

| Цена деления линейки/ нониуса, мм | 5/ 0,1 | 5/ 0,1 |

| Размер центра в пиноли по ГОСТ 13214-79 | КМ 5 | КМ 5 |

| Поперечное перемещение задней бабки, мм | ±5 | ±5 |

| Электрооборудование | ||

| Количество электродвигателей на станке | 4 | 4 |

| Электродвигатель главного привода, кВт (об/мин) | 7,5 (1500) | 7,5 (1500) |

| Привод ускоренных перемещений, кВт (об/мин) | 0,37 (1500) | 0,37 (1500) |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,12 (3000) | 0,12 (3000) |

| Электродвигатель станции смазки, кВт (об/мин) | 0,12 (1500) | 0,12 (1500) |

| Габариты станка (РМЦ=1000), мм | 2525 х 1110 х 1505 | 2520 х 1110 х 1505 |

| Масса станка (РМЦ=1000), кг | 2270 | 2270 |

Приложение: В случае поставки станка с выемкой в станине, конусной линейкой или гидросуппортом руководство дополняется соответствующими приложениями.

Список литературы:

Связанные ссылки. Дополнительная информация

Источник