- Шпиндель токарного станка ремонт шпинделя токарного станка

- Шпиндель токарного станка 16К20. Ремонт шпинделя токарного станка

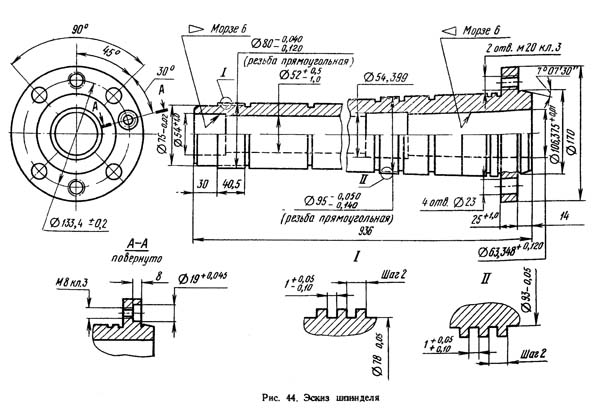

- Шпиндель токарно-винторезного станка. Ремонтный чертеж

- Технологический маршрут ремонта шпинделя

- Шпиндель токарного станка. Технологический маршрут ремонта 1

- Шпиндель токарного станка. Технологический маршрут ремонта 2

- Шпиндель токарного станка. Технологический маршрут ремонта 3

- Чертеж шпинделя токарно-винторезного станка 16К20

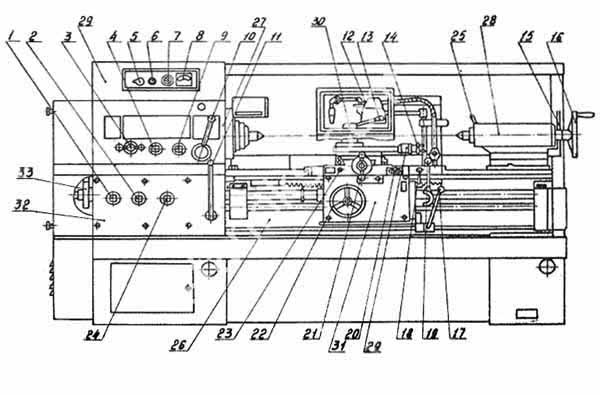

- Общий вид токарно-винторезного станка 16К20

- Расположение органов управления токарно-винторезным станком 16К20

- Схема кинематическая токарно-винторезного станка 16К20

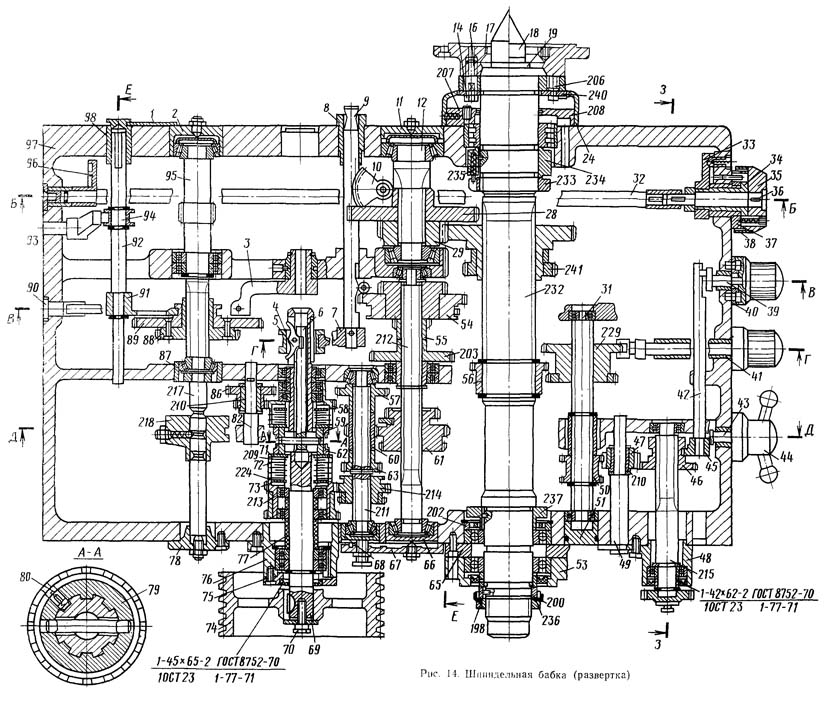

- Шпиндельная бабка токарно-винторезного станка 16К20

- Конструкция шпиндельной (передней) бабки с коробкой скоростей токарно-винторезного станка 16К20

- Регулировка шпиндельной бабки станка 16К20

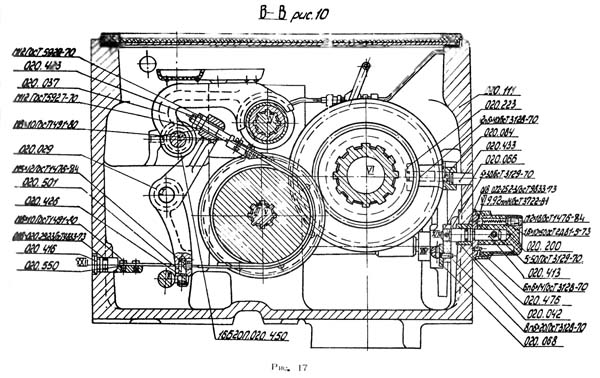

- Схема кинематическая токарно-винторезного станка 16К20

Шпиндель токарного станка

ремонт шпинделя токарного станка

В данной статье приводится технология ремонта шпинделя токарно-винторезного станка 16К20.

Шпиндель — деталь дорогая и трудная в изготовлении, поэтому менять его следует только в исключительных случаях, особенно у крупных станков. У шпинделей чаще изнашиваются шейки, концевые отверстия, места под шарико- и роликоподшипники, резьба и шпоночные пазы.

Шейки шпинделя. Износ шеек во многом зависит от их качества. Если шейки сырые, то износ может быть очень значительным и возможны большие задиры по окружности. Если конструкция шпинделя позволяет, шейку нужно проточить, прошлифовать и отполировать пастой ГОИ или жимками с мелким наждачным полотном, обильно смачивая при этом шейки маслом. Если нет шлифовальных станков, то шейки следует чисто обработать широким пружинящим резцом на токарном станке, снимая очень тонкую стружку, а потом отполировать до зеркального блеска.

Если уменьшить диаметр шейки нельзя, можно проточить ее и надеть на нее с горячей посадкой втулку из соответствующей стали. Если же это невозможно, то шпиндель нужно заменить новым.

При закаленных или азотированных шейках глубоких задиров не бывает. Обычно бывают риски и равномерный или неравномерный износ. В этих случаях шейки нужно шлифовать и полировать до зеркального блеска, но перед полированием необходимо проверить, не снят ли твердый слой весь или частями. Проверку можно произвести пробой мелким напильником. Если шейка мягкая, ее следует нахромировать тонким слоем (до 0,01—0,03 мм хрома). Если сталь шпинделя поддается закалке, шейки можно закалить токами высокой частоты. При невозможности повысить твердость шеек, вопрос о замене шпинделя нужно решать в зависимости от условий работы станка.

Конус шпинделя для центра или инструмента из-за небрежности рабочих часто забивается и теряет свою правильную форму. Происходит это также и от провертывания хвостовика инструмента или оправки. Проверить правильность конуса можно по калибру. Для этого нужно конус предварительно зачистить от забоин и прошлифовать наждачным полотном, а затем хорошо протереть, нанести на калибр вдоль образующих конуса три-четыре линии мелом, вставить калибр в конус шпинделя и осторожно несколько раз повернуть его. По тому, как будут стираться меловые черты на калибре, можно судить о правильности формы конуса шпинделя.

Если конус требуется прошлифовать, то лучше всего это делать на самом станке переносным шлифовальным приспособлением или в крайнем случае шабером вручную по калибру. Если же потребуется расточка конуса, то лучше растачивать под переходную втулку, у которой внутренний конус сделать стандартным, чтобы он годился для нормальных центров и оправок.

Шпиндель токарного станка 16К20. Ремонт шпинделя токарного станка

Шпиндель — одна из ответственных деталей станка, от точности и жесткости которого зависит качество выполняемых на станке операций. Отклонения от формы и размеров поверхностей шпинделя допускаются в очень узком диапазоне, поэтому к ремонту шпинделей предъявляются повышенные требования. Определена специфика ремонта концов шпинделей, которые имеют коническое отверстие и резьбу, посадочную шейку или конус для базирования технологической оснастки. Если во время ремонта изменить размеры поверхностей конца шпинделя, то нужно будет менять или переделывать прилагаемую к станку технологическую оснастку. Поэтому при ремонте стремятся восстановить его в начальных размерах, особенно это касается поверхностей концов шпинделя.

Выбор способа восстановления основных поверхностей шпинделя производят в зависимости от величины их износа.

При износе поверхностей шпинделя до 0,05 мм на сторону вначале выполняют предварительное шлифование для восстановления геометрической формы поверхностей и хромирование, после чего окончательно шлифуют, снимая слой до 0,03 мм на сторону.

Поверхности шпинделей, имеющие износ более 0,05 мм на сторону, подвергают наращиванию металлом одним из известных способов, затем — механической обработке.

Коническое отверстие на конце шпинделя при восстановлении обычно шлифуют, затем торец шпинделя подрезают по конусному калибру. Торец фланца шпинделя также подрезают после восстановления шлифованием конусной посадочной шейки на конце шпинделя.

Резьбы у шпинделей при ремонте обычно прорезают до полного профиля, а нестандартные гайки к ним изготовляют заново.

При восстановлении шпинделей нужно выбирать такие способы ремонта, которые параллельно с восстановлением начальных размеров обеспечивали бы повышение износостойкости поверхностей.

Ремонтный чертеж шпинделя токарного станка показан на рис. 27. В табл. 14 приведен технологический маршрут ремонта шпинделя.

Шпиндель токарно-винторезного станка. Ремонтный чертеж

Технологический маршрут ремонта шпинделя

При проверке шпинделя (рис. 27) установлено, что:

- биение поверхности 2 — [Ø50k6] 1 составляет 0,04 мм

- биение поверхности 6 — [Ø70k6] — 0,06 мм

- биение буртика поверхности 6 — 0,06 мм

- износ поверхности 1 — [М48]х1,5 составляет 0,4 мм на сторону

- износ поверхности 2 — Ø49,96 мм [Ø50k6]

- износ поверхности 3 — Ø59,95 мм [Ø60k6]

- износ поверхности 4 — [М64]х6 — резьба замята по 0,3 мм на сторону

- износ поверхности 5 — Ø74,97 мм [Ø75k6]

- износ поверхности 6 — Ø69,87 мм [Ø70k6]

- износ поверхности 7 — [М68]х2 —резьба замята по 0,35 мм на сторону

- износ поверхности 8 — надиры и забоины до 0,8 мм

- износ поверхности 10 — 6,07 мм [6j86]

- износ поверхности 11 — 6,07 мм [6j86]

1 В квадратных скобках указаны номинальные размеры шпинделя (до износа)

Для выполнения ремонта шпинделя необходимо иметь следующее оборудование:

- токарно-винторезный станок

- вертикально-фрезерный станок

- круглошлифовальный станок

- отремонтированный станок с установленным на нем шпинделем

- верстак со слесарными тисками

- гальваническая ванна

Шпиндель токарного станка. Технологический маршрут ремонта 1

Технологический маршрут 1 ремонта шпинделя токарного станка

Шпиндель токарного станка. Технологический маршрут ремонта 2

Технологический маршрут 2 ремонта шпинделя токарного станка

Шпиндель токарного станка. Технологический маршрут ремонта 3

Технологический маршрут 3 ремонта шпинделя токарного станка

Технологическая оснастка для ремонта шпинделя:

- четырехкулачковый патрон 7103—0049 (ГОСТ 3890—72)

- поводковый патрон 7108—0055 (ГОСТ 2572—72)

- люнет неподвижный

- станочные винтовые самоцентрирующие рычажные тиски 7200—0154 (МН 5790—65)

- внутришлифовальное приспособление, оправка для установки шпинделя

- проходной отогнутый резец 2102—0055—Т15К6—IV (МН 575—64)

- расточный резец 2140—0010—Т15К6—1

- резьбовой резец δ = 60° 2131—0506—Т15К6

- центра (ГОСТ 13214—67)

- гаечный двусторонний ключ (ГОСТ 2839—62)

- медные подкладки, хомутик (ГОСТ 2578—74)

- фреза концевая 2220—0007—Р18 (ГОСТ 17025—71)

- шлифовальный круг ПП400х40х127-Э5-К ГОСТ 2424—75

- пробка шпоночная 6,5js6 MH2978—61

- штангенциркуль ШЦ-II (ГОСТ 166—73)

- микрометр рычажный МР 50—75 (ГОСТ 4381—68)

- индикатор ГОСТ 9695—75

- конусный калибр Морзе 5

Чертеж шпинделя токарно-винторезного станка 16К20

Чертеж шпинделя токарно-винторезного станка 16К20

Общий вид токарно-винторезного станка 16К20

Фото токарно-винторезного станка 16К20

Расположение органов управления токарно-винторезным станком 16К20

Расположение органов управления токарно-винторезным станком 16К20

Схема кинематическая токарно-винторезного станка 16К20

Кинематическая схема токарно-винторезного станка 16К20

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (г) шестерен (звездочкой обозначено число заходов червяка).

Цифрой I обозначен суппорт с механическим перемещением резцовых салазок

Шпиндельная бабка токарно-винторезного станка 16К20

Шпиндельная бабка токарно-винторезного станка 16К20

Конструкция шпиндельной (передней) бабки с коробкой скоростей токарно-винторезного станка 16К20

Все валы коробки скоростей и шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так и принудительно, с помощью насоса. Движение подачи от шпинделя передается валу трензеля и далее — на механизм подач.

Числа оборотов шпинделя в минуту — прямое вращение (22 шт): 12,5-16-20-25-31,5-40-50-63-80-100-125-160-200-250-315-400-500-630-800-1000-1250-1600.

Числа оборотов шпинделя в минуту — обратное вращение (11 шт): 19-30-48-75-120-190-300-476-753-1200-1900.

Регулировка шпиндельной бабки станка 16К20

Шпиндельная бабка жестко сбазирована на станине при сборке станка. В случае необходимости регулировки шпиндельной бабки в горизонтальной плоскости необходимо снять облицовку коробки подач, ослабить винты, крепящие переднюю бабку, и специальным регулировочным винтом отрегулировать положение оси шпинделя по пробным проточкам до необходимой точности.

При ослаблении крепления шкива 74 на конусной части вала 69 нужно подтянуть винт 70 (рис. 14).

При снижении крутящего момента нужно в первую очередь проверить натяжение ременной передачи главного привода (см. п. 13.6). Если натяжение ремней достаточное, следует отрегулировать фрикционную муфту главного привода, расположенную в шпиндельной бабке. Для этого надо открыть крышку 99 (рис. 15) шпиндельной бабки и снять маслораспределительный лоток 162 рис. 16).

Поворотом гайки 62 (рис. 14) по часовой стрелке при утопленной (нажатой) защелке 80 можно подтянуть муфту прямого вращения шпинделя, поворотом гайки 59 против часовой стрелки — муфту обратного вращения. Для облегчения регулирования муфты прямого вращения шпинделя рукоятку 8 (рис. 9) нужно повернуть влево, для облегчения регулирования муфты обратного вращения шпинделя — вправо.

Обычно достаточно повернуть гайки 59 и 62 на 1/16 оборота, т. е. на один зубец. По окончании регулирования нужно убедиться в том, что защелка 80 надежно вошла в пазы гаек 59 и 62.

При повороте гаек более чем на 1/16 оборота нужно обязательно проверить, не превышает ли крутящий момент на шпинделе допустимый по табл. 1 (см. раздел 12).

Если при максимальном числе оборотов шпинделя без изделия и патрона время его торможения превышает 1,5 с, то нужно при помощи гаек 145 подтянуть ленту тормоза.

ВНИМАНИЕ! Шпиндельные подшипники отрегулированы на заводе и не требуют дополнительного регулирования.

В случае крайней необходимости потребитель может силами высококвалифицированных специалистов прибегнуть к регулированию шпиндельных опор.

Однако перед этим необходимо проверить жесткость шпиндельного узла. Для этого на станине под фланцем шпинделя устанавливается домкрат с проверенным в лаборатории динамометром и через прокладку, предохраняющую шпиндель от повреждений, к его фланцу прилагается усилие, направленное вертикально снизу вверх. Смещение шпинделя контролируется аттестованным индикатором с ценой деления не более 0,001 мм, устанавливаемым на шпиндельной бабке и касающимся своим измерительным наконечником верхней части фланца шпинделя. Отклонение шпинделя на 0,001 мм должно происходить при приложенном усилии не менее 45—50 кгс.

Примечание. Станки комплектуются передними шпиндельными подшипниками № 3182120 класса 4, ГОСТ 7634—56 и задними № 46216Л класса 5, ГОСТ 831—62 (см. рис. 14) или передними подшипниками № 697920Л класса 2 и задними № 17716Л класса 2 по ТУСТ 5434 (см. рис. 17). Шпиндельные подшипники заказом не регламентируются.

В настоящее время станок комплектуется передними шпиндельными подшипниками № 3182120, ГОСТ 7634—75, и задними № 46216, ГОСТ 831—75.

- снять крышку 99 (рис. 15) и маслораспределительный лоток-162 (рис. 16);

- установить рукоятки 8 и 16 (рис. 9) в нейтральное положение;

- отвернуть гайки фрикциона: гайку 62 против часовой стрелки, гайку 59 по часовой стрелке;

- винт блокировки защитного ограждения патрона вывести из зацепления с деталью 6 путем ослабления контргайки и отворачивания винта;

- установить рейку 9 и сектор 10 относительно друг друга по нулевым отметкам, нанесенным на них;

- установить муфту 4 симметрично относительно коромысла 5;

- проверить ход муфты при правом и левом включениях рукоятки 8 (величина перемещения муфты 4 должна быть в обе стороны не менее 16 мм);

- при включенном левом и правом положениях рукоятки 8 завернуть гайки 59 и 62 до полного сцепления дисков правого и левого фрикционов;

- при включенном правом положении фрикциона закрыть кожух патрона и вращением винта блокировки опустить блокировочный штырь до соприкосновения с валом-рейкой 9;

- поставить маслораспределительный лоток и закрыть крышку 99.

В случае, когда фрикционная муфта работает не полностью замкнутой, необходимо произвести регулировку цепи ее управления в следующем порядке (регулировку производить только при отключенном электропитании станка):

Схема кинематическая токарно-винторезного станка 16К20

Кинематическая схема токарно-винторезного станка 16К20

Кинематическая схема токарно-винторезного станка 16К20

Кинематическая схема токарно-винторезного станка 16К20

Кинематическая схема токарно-винторезного станка 16К20

Кинематическая схема токарно-винторезного станка 16К20

Кинематическая схема токарно-винторезного станка 16К20

Кинематическая схема токарно-винторезного станка 16К20

Кинематическая схема токарно-винторезного станка 16К20

Кинематическая схема токарно-винторезного станка 16К20

Кинематическая схема токарно-винторезного станка 16К20

Кинематическая схема токарно-винторезного станка 16К20

Кинематическая схема токарно-винторезного станка 16К20

Кинематическая схема токарно-винторезного станка 16К20

Кинематическая схема токарно-винторезного станка 16К20

Кинематическая схема токарно-винторезного станка 16К20

Кинематическая схема токарно-винторезного станка 16К20

Источник