- 1Е61М Станок токарно-винторезный повышенной точности Схемы, описание, характеристики

- Сведения о производителе токарно-винторезного станка 1Е61М

- Станки, выпускаемые Ульяновским машиностроительным заводом им. Володарского

- 1Е61М Назначение и область применения токарно-винторезного станка

- Описание конструкции токарно-винторезного станка

- Модификации токарно-винторезного станка Ульяновского машиностроительного завода им. Володарского

- Габариты рабочего пространства и присоединительные базы токарно-винторезного станка 1Е61М

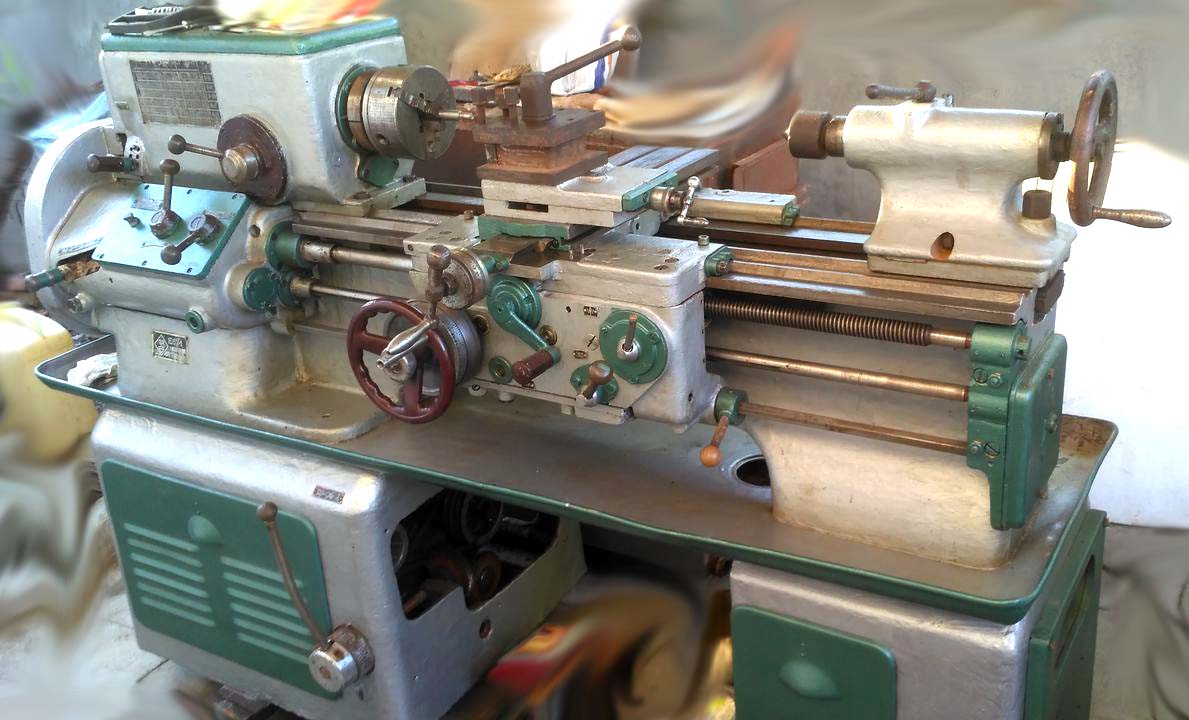

- 1Е61М Общий вид универсального токарно-винторезного станка модели

- 1Е61М Расположение основных узлов и органов управления станком

- Перечень органов управления токарным станком 1Е61М

- Основные узлы токарного станка и их назначение

- 1Е61М Кинематическая схема токарно-винторезного станка

- Рабочие движения в станке

- 1Е61М Расположение рукояток управления коробкой подач

- Назначение рукояток управления коробки подач токарного станка 1Е61М

- 1Е61М Схема настройки гитары токарного станка 1е61м

- Схема установки подшипников на токарно-винторезном станке 1Е61М

- 1Е61М Передняя бабка токарно-винторезного станка

- Подшипники шпинделя

- Технические характеристики подшипника № 3182114

- Размеры и характеристики подшипника 3182114 (NN3014K)

- Технические характеристики подшипника № 8110

- Размеры и характеристики подшипника 8110 (51110)

- Технические характеристики подшипника № 46209

- Размеры и характеристики подшипника 46209 (7209A)

- Особенности разборки и сборки станка 1Е61М при ремонте

- Регулирование станка

- Регулирование подшипника шпинделя

- Регулирование клина поперечных салазок

- Регулирование клина верхнего суппорта

- Регулирование натяжения клиновых ремней

- Предохранительное устройство

- Электрооборудование станка

- 1Е61 Станок токарно-винторезный повышенной точности. Видеоролик.

- Основные технические характеристики токарного станка 1Е61М

- Список литературы:

1Е61М Станок токарно-винторезный повышенной точности

Схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 1Е61М

Производитель токарно-винторезного станка повышенной точности 1Е61М — Ульяновский машиностроительный завод им. Володарского многопрофильное предприятие, выпускавшее патроны к нарезному стрелковому оружию, автомобильные свечи зажигания, станки токарно-винторезные, грузоподъемное оборудование, автоматические роторные линии, бесконтактные пускатели, цепи пильные, тяговые, приводные, роликовые, ЗИП к сельхозмашинам и товары народного потребления.

Завод выпускал универсальные токарно-винторезные станки моделей: ТВ-01, ТВ-01М, 1Е61, 1Е61М, 1Е61МТ, 1Е61ВМ, 1Е61ПМ, С1Е61ВМ, С1Е61ПМ, УТ16ВМ, УТ16ПМ, УТ16ВМТ, УТ16ПМТ, УТ-320.

Станки, выпускаемые Ульяновским машиностроительным заводом им. Володарского

1Е61М Назначение и область применения токарно-винторезного станка

Токарные станки моделей 1Е61М созданы на базе станка ТВ-01М и относятся к классу легких токарных станков. Начало серийного выпуска станка 1е61 — 1965 год. Выпуск следующей модели 1Е61ПМ, 1Е61ВМ начался в 1975 году.

Станок токарно-винторезный модели 1Е61М является универсальным и предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб. Класс точности станка — П.

Гладкие цилиндрические поверхности обтачивают при закреплении заготовок в трехкулачковом патроне проходным резцом.

Растачивание цилиндрических поверхностей — это обработка резанием предварительно просверленного или необработанного отверстия расточным резцом.

Подрезание, протачивание канавок и отрезание выполняются с целью придания заготовке определенной Формы, размера и шероховатости.

Наружные канавки протачивают прорезными резцами. Отрезку осуществляют отрезными резцами.

Обработку наружных конических поверхностей в зависимости от длины конусной части и угла уклона конической поверхности можно обтачивать широким резцом, поворотом салазок верхнего продольного суппорта, поперечным смещением корпуса задней бабки при помощи копировально-конусной линейки.

Обработка отверстий. На токарном станке можно сверлить, а также обрабатывать отверстия (рассверливать, развертывать, зенкеровать, выполнять цилиндрическое и коническое растачивания).

Описание конструкции токарно-винторезного станка

Привод станка 1Е61М осуществляется от индивидуального электродвигателя мощностью 4,5 кВт и числом оборотов в минуту 1335.

Клиноременной передачей движение передается на приемный шкив коробки скоростей. От коробки скоростей шестью клиновыми ремнями движение передается дальше, на шкив передней бабки, а затем при помощи зубчатой муфты — на шпиндель.

Нарезание резьб повышенной точности обеспечивается возможностью соединения ходового винта непосредственно с соответствующим комплектом сменных шестерен на гитаре, минуя всю цепь коробки подач.

Станок 1Е61М также позволяет нарезать резьбы нормальной точности при помощи коробки подач.

Цепь подачи станка имеет звено увеличения шага, посредством которого достигается восьмикратное увеличение табличного значения подач и шагов резьб.

Включая звено увеличения шага, можно производить нарезку крутых резьб, прорезать всевозможные крутые спирали, нарезать многозаходные червяки и выполнять ряд специальных работ.

Фартук станка имеет механизм «падающего» червяка, автоматически выключающего продольную и поперечную подачи при работе с неподвижными упорами. Одновременно этот механизм предохраняет станок от поломок при перегрузке. Но при работе ходовым винтом пользоваться продольным упором недопустимо.

В средней части шпиндельной бабки помещен клиновой приводной шкив, смонтированный на двух шарикоподшипниках. Таким образом, шпиндель разгружен от натяжения клиновых ремней.

Смазка передней бабки автоматическая, от отдельного масляного насоса. Включение главного электродвигателя и включение масляного насоса сблокированы, чем исключена возможность работы шпиндельной бабки без смазки.

Подвод смазочно-охлаждающей жидкости в зону резания производится электронасосом, включение которого осуществляется по мере надобности от отдельного выключателя.

Реверсирование главного движения станка — электрическое. Торможение вращения шпинделя производится противотоком в электродвигателе.

Применяемый на станке электродвигатель с повышенным скольжением обеспечивает повышение частоты реверсирования при нарезании резьб.

Производственные возможности станка значительно расширяются с помощью ряда дополнительных принадлежностей, прилагаемых к станку по особому заказу за отдельную плату.

Станок 1Е61М обеспечивает высокую точность при соблюдении следующих пунктов:

- Не допускать установку станка вблизи машин ударного действия и машин, вызывающих внешние вибрации.

- Станок должен быть установлен в чистом светлом помещении, но в то же время его следует предохранять от прямого солнечного света.

- Не допускать установку станка вблизи приборов отопления.

- Температура в помещении должна поддерживаться в пределах 18—20° С.

Модификации токарно-винторезного станка Ульяновского машиностроительного завода им. Володарского

- ТВ-01 — 1949 год, первая модель серии токарно-винторезных станков Ø 340 х 1000 мм

- ТВ-01М — токарно-винторезный станок

- 1Е61 — 1955 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

- 1Е61М — 1965 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

- 1Е61МТ — токарно-винторезный станок высокой точности, Ø 320 х 710

- 1Е61МТС — токарно-винторезный станок повышенной точности специализированный

- 1Е61ПМ, 1Е61ВМ — 1975 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

- 1Е61ПМа — токарно-винторезный станок повышенной точности, Б/с главный привод, Ø 320 х 710

- 1Е61ПМФ3 — токарно-винторезный станок повышенной точности с ЧПУ «ФС-2К», Ø 250 х 630

- с1Е61ПМ, с1Е61ВМ — токарно-винторезный станок повышенной точности специализированный, Ø 320 х 710

- УТ16П, УТ16В — 1982 год, токарно-винторезный станок высокой точности, Ø 320 х 710 мм

- УТ16ПМ, УТ16ВМ — 1987 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

- УТ16ПМТ, УТ16ВМТ — 1987 год, токарно-винторезный станок повышенной точности, Б/с главный привод

- УТ16Ф3 — 1983 год, токарно-винторезный станок с ЧПУ «Луч-2Т», Ø 200 х 630 мм

- УТ16Д — токарно-винторезный станок повышенной точности

Б/с главный привод — бесступенчатый привод шпинделя на двигателе постоянного тока или тиристорном преобразавателе частоты.

Габариты рабочего пространства и присоединительные базы токарно-винторезного станка 1Е61М

Габариты рабочего пространства токарного станка 1е61м

Габариты рабочего пространства токарного станка 1е61м

Станина токарно-винторезного станка 1е61м

1Е61М Общий вид универсального токарно-винторезного станка модели

Фото токарно-винторезного станка 1е61м

Фото токарно-винторезного станка 1е61м

Фото токарно-винторезного станка 1е61м

1Е61М Расположение основных узлов и органов управления станком

Расположение органов управления станком 1е61м

Перечень органов управления токарным станком 1Е61М

- Включение масляного электронасоса и соединение с внешней электросетью

- Включение эмульсионного электронасоса

- Упор для пуска, останова и реверсирования шпинделя

- Упор для пуска, останова и реверсирования шпинделя

- Переключение чисел оборотов шпинделя

- Включение перебора передней бабки

- Трензель и механизм восьмикратного увеличения шагов резьб

- Переключение шестерен конуса Нортона

- Включение метрических и модульных, дюймовых и питчевых или точных резьб

- Множительный механизм подач или шагов резьб

- Включение ходового винта или ходового валика

- Маховичок для ручного продольного перемещения каретки

- Перемещение поперечного суппорта

- Перемещение верхних салазок суппорта

- Крепление резцедержательной головки

- Включение продольных или поперечных подач

- Включение гайки ходового винта

- Включение и выключение падающего червяка

- Крепление каретки суппорта к станине

- Крепление задней бабки к станине

- Перемещение пиноли задней бабки

- Крепление пиноли задней бабки

- Поперечное смещение корпуса задней бабки

- Упор автоматического выключения продольной подачи

- Упор автоматического выключения поперечной подачи

- Жесткая фиксация маточной гайки ходового винта

- Включение местного освещения

- Быстрый отвод резца от изделия

Основные узлы токарного станка и их назначение

Источником движений в станке является электродвигатель, который через коробку скоростей (редуктор) передает вращение на шпиндель, а от шпинделя через гитару сменных зубчатых колес и коробку подач вращение передается на ходовой винт м (при нарезке резьбы) или на ходовой вал Н (при других токарных операциях).

Торможение шпинделя осуществляется противотоком.

Короткие заготовки закрепляются в кулачковом патроне, а правый конец длинной заготовки поддерживается центром, расположенным в пиноли задней бабки.

Задняя бабка используется также для закрепления и подачи сверла и другого осевого инструмента.

Суппорт служит для осуществления перемещений закрепленного в резцедержателе резца в продольном и поперечном направлениях.

Механизм фартука преобразует вращательное движение ходового вала или ходового винта в поступательное движение суппорта.

1Е61М Кинематическая схема токарно-винторезного станка

Кинематическая схема токарно-винторезного станка 1е61м

Рабочие движения в станке

При обработке заготовок на станке осуществляется два рабочих движения:

- главное движение — вращение шпинделя вместе с заготовкой

- движение подачи:

- продольная подача резца, закрепленного в резцедержателе суппорт

- поперечная подача резца

- продольная (осевая) подача сверла, зенкера или развертки, закрепленных в пиноли задней бабки.

Вращение шпинделя осуществляется электродвигателем (М) через редуктор (Р), имеющий 6 ступеней скоростей, далее через клиноременную передачу на шпиндельный шкив и затем через зубчатые колеса перебора передней бабки или, минуя перебор, непосредственно на шпиндель.

Изменения частот вращения шпинделя достигаются передвижением блоков шестерен 7-8, 9-10, 11-12 редуктора по шлицевому валику П и переключения шестерен 52-53 перебора передней бабки.

На рис. 2.3 показана схема привода движения подачи, который предназначен для передачи движения от шпинделя к суппорту, а также для выбора величины подачи и изменения ее направления.

Движение подачи сообщается от конечного звена привода главного движения — шпинделя с помощью зубчатого колеса 57 реверсивного механизма.

Привод движения подачи станка (рис.2.3) состоит из реверсивного механизма, гитары сменных шестерен (С),коробки подач (б) с ходовым винтом (М) и ходовым валиком (Н) фартука (К).

Продольное и поперечное перемещения суппорта при обтачивании производится механически при помощи ходового валика XI через механизм коробки подач и фартука или при помощи ходового винта (Л) и разъемной гайки.

Ручное продольное перемещение суппорта осуществляется маховичком (12) через шестерни 74-75-65 (рис.2.2, 2.3).

Поперечное перемещение суппорта от руки осуществляется через винт 85 и гайку 86 при помощи рукоятки 13.

Реверсивный механизм предназначен для изменения направления движения ходового винта или ходового валика, обеспечивая перемещение суппорта с резцом справа — налево или слева — направо.

Коробка подач, расположенная передней стороны станка, позволяет переключением рукояток быстро изменить величину подачи.

1Е61М Расположение рукояток управления коробкой подач

Расположение рукояток управления коробкой подач станка 1е61м

Назначение рукояток управления коробки подач токарного станка 1Е61М

- Рукоятка конуса Нортона

- Гитара

- Передняя бабка

- Дюймовые и питчевые резьбы

- Метрические и модульные резьбы

- Точные резьбы

- Рукоятка множительного механизма подач

- Ходовой валик

- Ходовой винт

- Ручка переключения

- Ручка настройки

1Е61М Схема настройки гитары токарного станка 1е61м

Схема настройки гитары токарного станка 1е61м

- а) Настройка гитары на точные, нормальные, метрические и модульные резбы

- б) Настройка гитары на нормальные, дюймовые и питчевые резбы

Схема установки подшипников на токарно-винторезном станке 1Е61М

Схема установки подшипников на токарно-винторезном станке 1Е61М

1Е61М Передняя бабка токарно-винторезного станка

Передняя бабка токарно-винторезного станка 1е61м

Подшипники шпинделя

Шпиндель токарно-винторезного станка 1е61м смонтирован на 3-х подшипниках:

- 5. Передний подшипник № 4-3182114 роликовый двухрядный радиальный, 70х110х30

- 2. Подшипник № 5-8110 упорный шариковый одинарный, 55х78х16

- 1. Задний подшипник № 4-46209Е шариковый радиально-упорный однорядный, 45х85х19

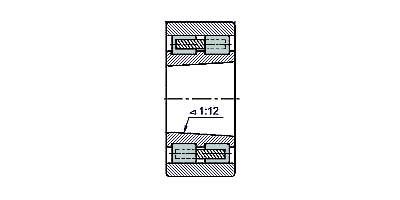

Технические характеристики подшипника № 3182114

Подшипник 3182114 — это двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом (вследствие чего комплект тел качения на сепараторе способен перемещаться и создавать «плавающую» опору), с коническим посадочным отверстием (1:12), канавкой и отверстиями для внесения смазочного материала. Основное место эксплуатации таких подшипников — станки различного применения, узлы где действуют высокие радиальные нагрузки и скорости. Этот типоразмер, как и большинство роликоподшипников этой серии производится в настоящее время только высокоточным.

Подшипник всегда выпускался на московском ГПЗ-1, сейчас же его производство переводят в Волжский, на филиал Завода Авиационных Подшипников при 15 ГПЗ (все заводы объединены под эгидой Европейской Подшипниковой Корпорации). В настоящее время изготавливается модификация 4-3182114К. Раньше же их было значительно больше. Буква К означает наличие кольцевой проточки и трех отверстий для внесения смазки, Е — полиамидный сепаратор. Купить новые подшипники с гарантией качества можно только у официальных представителей ЕПК (ориентировочная цена — около 4800 рублей), зато в фирмах, занимающихся неликвидами можно купить дешевле, и те модификации, которые уже не выпускают, однако, так как подшипники эти по большей части, высокоточные, нужно иметь уверенность, что изделие просто долго хранилось на складе, а не было очищено ото ржавчины или было в эксплуатации.

Импортные подшипники этого типоразмера имеют обозначение NN3014K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В Россию поставляется продукция разной ценовой категории: наиболее дорогие и надежные — FAG, SKF, IBC, подешевле — NACHI. Еще более дешевый вариант — продукция восточно-европейских производителей — ZKL (Чехия) и FLT (Польша), которая чаще всего реализуется неликвидного качества, иногда даже уже бывшая в употреблении, производства 80-ых годов прошлого века. Ориентировочная цена наиболее качественных и дорогих импортных подшипников этого типа составляет около 300 — 305 евро (бюджетный вариант, например, NACHI — до 150 евро при покупке напрямую), они как есть на складах компаний, расположенных в Москве, Санкт-Петербурге и некоторых других крупных городах, так и поставляются под заказ.

Размеры и характеристики подшипника 3182114 (NN3014K)

- Внутренний диаметр (d): – 70 мм;

- Наружный диаметр (D): – 110 мм;

- Ширина (H): – 30 мм;

- Масса: – 1,06 кг;

- Размеры ролика: — 9х9 мм;

- Количество роликов: — 50 шт;

- Грузоподъемность динамическая: — 99,5 кН;

- Грузоподъемность статическая: — 150 кН;

- Максимальная номинальная частота вращения: — 8000 об/мин.

Схема подшипника 3182114 (NN3014K) токарного станка 1е61м

Фото подшипника 3182114 (NN3014K)

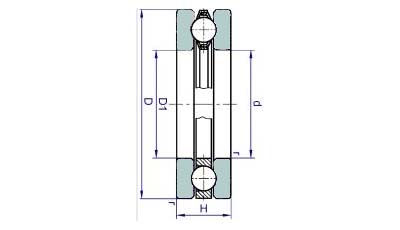

Технические характеристики подшипника № 8110

Подшипник 8110 — это упорный шариковый одинарный применяется в узлах с осевой нагрузкой и невысокими оборотами. При монтаже следует учитывать, что одно из колец, которое надевается на вал, имеет диаметр на 1 миллиметр меньше, чем то, которое идет в корпус. Несоосность посадочных мест допускать нельзя!

В Российской Федерации производятся на СПЗ-4 (Самара) и ГПЗ-2 (Москва), еще один завод — Курский их уже не выпускает. Иная маркировка вероятнее всего означает что подшипник сделан в Китае и никакой гарантии качества нет.

Подшипник 8110 находит применение в различных центрифугах, редукторах, опорах, домкратах и прочих механизмах. Устанавливается в следующие узлы распространенной в нашей стране автотехники:

Подшипники импортного производства (а также китайские и ГПЗ-2) имеют обозначение 51110.

Размеры и характеристики подшипника 8110 (51110)

- Внутренний диаметр (d): – 50 мм;

- Наружный диаметр (D): – 70 мм;

- Ширина (H): – 14 мм;

- Масса: – 0,162 кг;

- Диаметр шарика: — 7,144 мм;

- Количество шариков: — 24 шт;

- Грузоподъемность динамическая: — 25,5 кН;

- Грузоподъемность статическая: — кН;

- Максимальная номинальная частота вращения: — 4300 об/мин.

Схема подшипника 8110 (51110) токарного станка 1е61пм

Фото подшипника 8110 (51110)

Технические характеристики подшипника № 46209

Подшипник 46209 — это шариковый радиально-упорный однорядный подшипник основного конструктивного исполнения. Тип воспринимаемых нагрузок — как радиальная, так и осевая (до 150% от неиспользованной допустимой радиальной). В случае установки данных подшипников на станки, требующих высокой точности обработки, их ставят парами (комплект сдвоенных еще на заводе подшипников имеет номер 446209) для жесткой осевой фиксации.

Данный тип очень редко выпускается на лидирующем заводе по производству радиально-упорных подшипников — 3 ГПЗ и только в виде модификации 6-46209Л. Подшипники высоких степеней точности можно купить только с хранения. Также данный тип (той же степени точности) может Вам встретиться производства 20 ГПЗ (Курск) и СПЗ-4 (Самара). Но качество продукции этих заводов не такое хорошее.

Помимо высокоточного оборудования и станков (большая часть которых, к сожалению, уже практически не используятся современной отечественной промышленностью), подшипники данного типа применяются в автотехнике, например данный тип установлен на задний мост грузового автомобиля ЗИЛ-133.

Импортные подшипники этого типа имеют маркировку 7209A. Сепаратор из латуни в номере отражается наличием буквы М, из полиамида — буквы D.

Размеры и характеристики подшипника 46209 (7209A)

- Внутренний диаметр (d): – 45 мм;

- Наружный диаметр (D): – 85 мм;

- Ширина (H): – 19 мм;

- Масса: – 0,404 кг;

- Диаметр шарика: — 13,494 мм;

- Количество шариков: — 13 шт;

- Диаметр борта внутреннего кольца кольца: — 57,4 мм;

- Диаметр борта наружного кольца: — 72,6 мм;

- Грузоподъемность динамическая: — 38,7 кН;

- Грузоподъемность статическая: — 23,1 кН;

- Максимальная номинальная частота вращения: — 8500 об/мин.

Схема подшипника 46209 (7209A) токарного станка 1е61пм

Особенности разборки и сборки станка 1Е61М при ремонте

При разборке станка в случае ремонта или по другой причине необходимо обратить внимание на следующее:

- Отключить станок от электросети, прежде чем приступить к его разборке

- отсоединить нагнетательную 3 и сливную 13 трубки от масляной системы (рис.21)

Прежде чем снять шпиндельную бабку со станка необходимо:

- снять клиновые ремни со шкива коробки скоростей

- отвернуть четыре болта Ml4, крепящих шпиндельную бабку к станине (два болта находятся внутри корпуса в задней части бабки)

- снять бабку со станины

Для снятия клиновых ремней передней бабки необходимо вынуть шпиндель передней бабки, а затем ступицу с сидящим на ней шкивом.

Чтобы вынуть шпиндель 1 из корпуса передней бабки, необходимо снять верхнюю крышку 24, задние крышки 12, 13 и передний фланец 2. Вместе с задней крышкой вынуть трензельный валик 8. С конца шпинделя вывернуть гайку 10, предварительно ослабить винт 11. Затем ослабить гайку 3, а гайкой 23 путем навертывания на втулку 25 ослабить вкладыш 26, тем самым увеличится зазор между шпинделем и вкладышем. Таким же образом проделать с задним подшипником скольжения. После вывернуть стопорные винты шестерен трензеля 15 и перебора 4. Далее при помощи свинцового молотка выбивать слабыми ударами шпиндель.

Для снятия шкива со ступицей из корпуса передней бабки необходимо снять задний фланец 14, ослабить стопорный винт 6 и отвернуть гайку 7, затем вынуть трензель 9. Дальше необходимо ослабить стопорный винт 20, отвернуть гайку 21, ослабить установочные винты 19 и 16. После этого ударами в торец переборной шестерни 22 выбить ступицу 18 вместе со шкивом 17.

Снять сливную резиновую трубку 5 и вынуть клиновые ремни. Сборка передней бабки будет происходить в обратном порядке.

Разборка остальных узлов станка, ввиду ясности демонтажа, пояснения не требует.

Регулирование станка

Подшипники шпинделя токарно-винторезного станка 1е61м

Регулирование подшипника шпинделя

Передняя конусная шейка шпинделя 1 (рис. 27) вращается в специальном двухрядном роликовом подшипнике 2.

Внутреннее кольцо подшипника имеет коническое отверстие с конусностью 1:12, благодаря чему имеется возможность регулирования величины радиального зазора шпинделя. При правильно отрегулированном радиальном зазоре шпиндель должен легко вращаться от руки (отсутствие заедания), и при точении не должно быть дробления.

Задняя шейка шпинделя вращается в шариковом радиально-упорном подшипнике 4, работающем в паре с упорным шарикоподшипником 3, воспринимающим на себя усилия в обоих направлениях и радиальное усилие.

Для предварительного натяга радиально-упорного подшипника 4 с целью устранения радиального и осевого зазора служит гайка 5, зажатая на шпинделе винтом 6.

Регулирование переднего подшипника 2 производить следующим образом: ослабить стопорный винт 8 в гайке 7, помещенный внутри передней бабка, подтянуть внутреннее кольцо подшипника 2 путем навертывания гайки 7 на шпиндель. Таким образом, внутреннее кольцо подшипника надвигается на конусную шейку шпинделя, несколько раздается в радиальном направлении, и, тем самым, устраняется радиальный зазор в переднем подшипнике. При этом шпиндель должен легко провертываться вручную при включенном переборе. После выборки радиального зазора законтрить гайку 7 стопорным винтом 8.

В случае замены подшипников шпинделя новыми подшипниками необходимо произвести соответствующие проверки шпинделя на точность согласно ГОСТ 1969-43.

Регулирование клина поперечных салазок

Жесткое соединение поперечных салазок суппорта с кареткой достигается путем регулирования клина салазок (рис. 23).

Для подтяжки клина необходимо ослабить винт 1, винтом 2 поджать клин 3 таким образом, чтобы плавность хода салазок была сохранена. После подтяжки винт 1 завернуть до упора.

Регулирование клина верхнего суппорта

Зазор в направляющих верхних салазок выбирается винтом 1, который своим буртом входит в паз клина 2 (рис. 24).

Регулирование натяжения клиновых ремней

При вытягивании клиновых ремней их необходимо натянуть. Для натяжения клиновых ремней, передающих движение от электромотора к коробке скоростей, необходимо снять переднюю и заднюю крышки у передней тумбы станка (рис. 25), ослабить гайку 1 и 2, винтом 3 подтянуть салазки с электромотором по продольным пазам на необходимую величину натяга ремней. Достигнув нормального натяжения ремней, гайки 1 и 2 завернуть до отказа.

Для натяжения шпиндельных ремней 3 (рис. 26) необходимо открыть заднюю крышку передней тумбы, ослабить гайку 1, гайкой 2 натянуть клиновые ремни до необходимого натяга. Достигнув таким образом нормального натяжения ремней, гайку 1 завернуть до упора.

Предохранительное устройство

При работе на станке имеют место случаи, когда из-за невнимательности токаря, который вовремя не выключает ходовой винт станка, фартук набегает на коробку подач и происходит поломка фартука.

В целях предупреждения аварий по вышеуказанной причине предусмотрено соединение ходового винта с коробкой подач через срезной штифт.

Рекомендуем Вам в эксплуатируемых на вашем предприятии моделях ТВ-01, 1E61 и 1Е61МТ применить предлагаемую конструкцию муфты со срезным штифтом, которая в значительной мере будет гарантировать фартук от поломок (рис. 29, 30, 31).

Электрооборудование станка

Электрическая схема токарного станка 1е61м

На станке установлены 3 трехфазных короткозамкнутых асинхронных электродвигателя на напряжение 220/380 В:

- Д1 — главный электродвигатель типа АОС 51/4 исполнения Щ-2 мощностью 4,5 кВт, 1335 об/мин

- Д2 — электронасос смазки типа ПА-22 мощностью 0,125 кВт, 2800 об/мин

- Д3 — электронасос подачи охлаждающей жидкости типа ПА-22 мощностью 0,125 кВт, 2800 об/мин

Электрооборудование станка смонтировано на напряжение 380 В.

В случае необходимости станок с электрооборудованием на напряжение 220 В может быть выполнен только по особому заказу.

1Е61 Станок токарно-винторезный повышенной точности. Видеоролик.

Основные технические характеристики токарного станка 1Е61М

| Наименование параметра | 1Е61М | 1Е61МТ | 1Е61ПМ | УТ61ПМ |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности по ГОСТ 8-82 | П | В | П | П |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 320 | 320 | 320 | 320 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 188 | 188 | 170 | 170 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 710 | 710 | 710 | 750 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 185 | 185 | 175 | 175 |

| Расстояние от оси шпинделя до направляющих станины (высота центров), мм | 170 | 170 | 175 | 175 |

| Шпиндель | ||||

| Диаметр отверстия в шпинделе, мм | 32,5 | 32,5 | 30 | 32 |

| Диаметр прутка проходящего через отверстие в шпинделе, мм | 32 | 32 | 25 | |

| Частота вращения шпинделя, об/мин | 35..1600 | 35..1600 | 35,5..1800 | 40..2000 |

| Количество прямых/ обратных скоростей шпинделя | 12 | 12 | 18 | 18 |

| Центр в шпинделе по ГОСТ 13214-67 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 |

| Конец шпинделя по ГОСТ 12595-72 | 5К | 5К | ||

| Торможение шпинделя | есть | есть | есть | есть |

| Блокировка шпинделя | есть | есть | есть | есть |

| Защита от перегрузок шпинделя | есть | есть | есть | есть |

| Подачи | ||||

| Наибольшая длина хода суппорта (каретки) — продольное перемещение, мм | 640 | 640 | 710 | 710 |

| Наибольшее поперечное перемещение суппорта, мм | 200 | 200 | 230 | 230 |

| Продольное перемещение суппорта на одно деление лимба, мм | 0,2 | 0,2 | 0,1 | 0,1 |

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,02 | 0,02 | 0,02 | 0,02 |

| Наибольшее перемещение верхнего суппорта (резцовых салазок), мм | 140 | 140 | 140 | 140 |

| Перемещение верхнего суппорта на одно деление лимба, мм | 0,02 | 0,02 | 0,02 | 0,02 |

| Количество подач продольных/ поперечных суппорта | 21 | 21 | 40 | |

| Пределы подач продольных, мм | 0,04..1,99 | 0,04..6 | 0,018..1,1 | 0,018..1,1 |

| Пределы подач поперечных, мм | 0,025..1,24 | 0,012..1,87 | 0,01..0,625 | 0,01..0,625 |

| Количество нарезаемых резьб метрических, мм | 22 | 22 | 35 | |

| Количество нарезаемых резьб модульных, мм | 19 | 19 | 31 | |

| Количество нарезаемых резьб дюймовых, мм | 15 | 15 | 26 | |

| Пределы шагов метрических резьб, мм | 0,2..30 | 0,2..30 | 0,1..56 | 0,1..56 |

| Пределы шагов модульных резьб, модуль | 1..7,5 | 1..7,5 | 0,1..28 | 0,1..28 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 4,0..30 | 4,0..30 | 3,0..30 | 3,0..60 |

| Пределы шагов питчевых резьб, питчей | 8..60 | 8..60 | ||

| Скорость быстрых перемещений продольных/ поперечных, м/мин | нет | нет | нет | нет |

| Высота резца, устанавливаемого в резцедержателе, мм | 20 | 20 | 20 | 20 |

| Задняя бабка | ||||

| Наибольшее перемещение пиноли, мм | 100 | 100 | 100 | 100 |

| Цена деления лимба задней бабки, мм | 1 | 1 | 0,05 | 0,05 |

| Центр в пиноли по ГОСТ 12595-72 | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Поперечное смещение задней бабки, мм | ±5 | ±5 | ±5 | ±5 |

| Диаметр сверла при сверлении стали, мм | 12 | |||

| Диаметр сверла при сверлении чугуна, мм | 15 | |||

| Электрооборудование станка | ||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 4 |

| Мощность электродвигателя главного привода, кВт | 4,5 | 4,5 | 2,7/ 4,4 | 3,2/ 5,3 |

| Мощность электродвигателя насоса охлаждения, кВт | 0,125 | 0,125 | 0,12 | 0,12 |

| Мощность электродвигателя насоса смазки, кВт | 0,125 | 0,125 | 0,08 | 0,09 |

| Мощность электродвигателя вентилятора, кВт | нет | нет | нет | 0,18 |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2190 х 930 х 1500 | 2191 х 930 х 1500 | 2290 х 1150 х 1365 | 2110 х 1050 х 1395 |

| Масса станка, кг | 1650 | 1650 | 1670 | 1810 |

Список литературы:

Связанные ссылки. Дополнительная информация

Источник