- ТВ-16 Станок настольный токарно-винторезный схемы, описание, характеристики

- Сведения о производителях токарного станка ТВ-16

- ТВ-16 Станок токарно-винторезный настольный. Назначение, область применения

- Принцип работы и особенности конструкции станка

- Основные технические характеристики станка тв16

- Габаритные размеры рабочего пространства станка ТВ-16

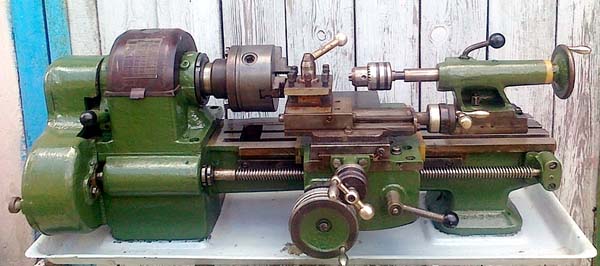

- Фото токарно-винторезного станка ТВ-16 разных производителей

- Расположение составных частей токарно-винторезного станка ТВ-16

- Спецификация составных частей токарно-винторезного станка ТВ-16

- Расположение органов управления токарно-винторезным станком ТВ-16

- Спецификация органов управления токарно-винторезного станка ТВ-16

- Схема кинематическая токарно-винторезного станка ТВ-16

- Конструкция токарно-винторезного станка ТВ-16

- Станина

- Передняя бабка

- Передняя бабка с подшипниками скольжения

- Подшипники шпинделя токарного станка ТВ-16

- Технические характеристики подшипника № 36207

- Размеры и характеристики подшипника 36207 (7207):

- Регулировка токарно-винторезного станка ТВ-16

- Привод станка

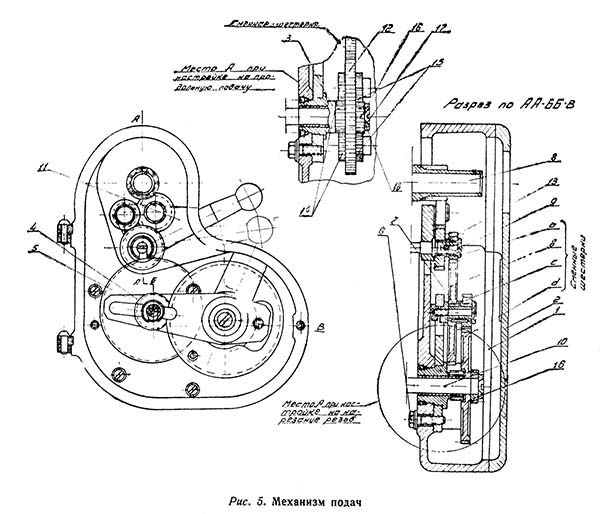

- Механизм подач (гитара)

- Фартук

- Суппорт

- Задняя бабка

- Смазка станка

- Настройка станка токарно-винторезного станка ТВ-16

- Электрооборудование токарно-винторезного станка ТВ-16

- Группа 09 — электрооборудование

- Работа электросхемы

ТВ-16 Станок настольный токарно-винторезный

схемы, описание, характеристики

Сведения о производителях токарного станка ТВ-16

Учебный токарно-винторезный станок ТВ-16 выпускался в СССР с 50-х годов прошлого века и, в настоящее время, производство их прекращено на всех предприятиях.

Производством токарно винторезного станок ТВ-16 занимались несколько заводов и учебных заведений:

- Производственное объединение Старт, Пензенская область, г. Заречный. Модель ТС-1

- Машиностроительный завод им. С.М.Кирова (п/я 116) г. Алма-Ата.

- Алма-Атинский станкостроительный завод им. 20-летия Октября г. Алма-Ата.

- Кобринский инструментальный завод — г. Кобрин, Белоруссия.

- Дубненский литейно-механический завод «Октябрь» — г. Дубно Ровенской области, Украина.

- Уральский машиностроительный завод им. К.Е.Ворошилова — г.Уральск, Казахстан.

- Иркутский механический завод — г.Иркутск.

- Индустриальный техникум — г. Ижевск.

- Техническое Училище №37 — г. Витебск, Белоруссия.

Все станки, выпущенные этими предприятиями, были идентичны и отличались, в основном, только формой литья станин.

ТВ-16 Станок токарно-винторезный настольный. Назначение, область применения

За основу конструции токарного станка ТВ-16 был взят чехословацкий токарно-винторезный станок TOS MN-80 a.

Токарный станок ТВ-16 является настольным универсальным токарно-винторезным станком и предназначается для всевозможных токарных работ в мастерских школ для политехнического обучения.

Основным назначением станка было обучение токарному делу в школах, профтехучилищах, техникумах.

Принцип работы и особенности конструкции станка

Ниже представлено описание настольного токарно-винторезного станка ТВ-16 производства Машиностроительного завода им. С.М.Кирова, г. Алма-Ата.

Настольный токарно-винторезный станк ТВ-16 имеет упрощенную конструкцию:

- Отсутствует коробка скоростей — скорости шпинделя переключаются переброской ремней между ручьями шкивов;

- Отсутствует коробка подач — скорость подачи или шага нарезаемой резьбы задается набором шестерней в гитаре;

- Отсутствует ходовой вал — механические подачи суппорта обеспечивает только ходовой винт.

Несмотря на урезанную конструкцию станок может производить следующие виды токарных работ по металлу:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Нарезание метрических резьб

- Сверление и ряд других работ

Основные технические характеристики станка тв16

- Наибольший диаметр изделия типа Диск, устанавливаемого над станиной — Ø 160 мм;

- Наибольший диаметр точения над верхней частью суппорта — Ø 90 мм;

- Диаметр отверстия в шпинделе — Ø 18 мм;

- Расстояние между центрами — 250 мм;

- Наибольшая длина обтачивания — 250 мм;

- Мощность электродвигателя — 0,4 кВт;

- Напряжение питающей сети

380/220 В.

Привод станка осуществляется от асинхронного электродвигателя

380 или 220В через 2-х ступенчатый шкив контрпривода и 3-х ступенчатый шкив шпинделя. За счет переброски клиновых ремней можно понизить частоту вращения шпинделя и получить одну из 6-и скоростей, необходимую для резьбонарезания метчиками, а также для тяжелых работ, требующих повышенного крутящего момента. Повышенная скорость шпинделя используется для чистовых работ. Направление вращения шпинделя определяется двигателем.

Шпиндель токарного станка ТВ-16 получает 6 ступеней вращения (160, 250, 400, 630, 1000, 1600 об/мин) от привода станка.

Передний конец шпинделя танка ТВ-16 имеет резьбу М39х4, поэтому для установки токарного патрона на шпиндель необходим промежуточный фланец (его называют, также, план-шайба) (смотрите статью Токарные патроны). Стандартный патрон для станка ТВ-16 — Ø100 мм.

- Передний конец шпинделя — М39 х 4 мм;

- Внутренний (инструментальный) конус шпинделя — Морзе 3;

- Стандартный диаметр токарного патрона — Ø 100 мм;

- Диаметр сквозного отверстия в шпинделе — Ø 18 мм;

- Пределы чисел оборотов шпинделя в минуту (6 ступеней) — 160, 250, 400, 630, 1000, 1600 об/мин;

- Наибольший диаметр прутка — Ø 17 мм;

- Торможение шпинделя — нет;

- Реверс шпинделя — реверс электродвигателя пакетным трехполюсным переключателем на два направления.

От шпинделя движение передается на гитару, и от гитары на ходовой винт.

- Пределы продольных подач — 0,01..0,15 мм/об (18 ступеней);

- Нарезаемая метрическая резьба с шагом — 0,2..3,0 мм (18 размеров);

Габаритные размеры рабочего пространства станка ТВ-16

Габаритные размеры рабочего пространства станка тв-16

Шпиндель токарного станка тв-16

Фото токарно-винторезного станка ТВ-16 разных производителей

Фото токарного станка ТВ-16 Алма-атинского завода им. С.М.Кирова

Фото токарно-винторезного станка ТВ-16

Фото токарного станка ТВ-16 Алма-атинского завода им. С.М.Кирова

Фото токарного станка ТВ-16 Алма-атинского завода им. С.М.Кирова

Фото токарного станка ТВ-16 Алма-атинского завода им. С.М.Кирова

Фото токарного станка ТВ-16 МИНВУЗ» г. Витебск

Фото токарного станка ТВ-16 МИНВУЗ» г. Витебск

Фото токарного станка ТВ-16 Кобринского инструментального завода

Фото токарного станка ТВ-16 Кобринского инструментального завода

Фото токарно-винторезного станка ТВ-16

Фото токарно-винторезного станка ТВ-16

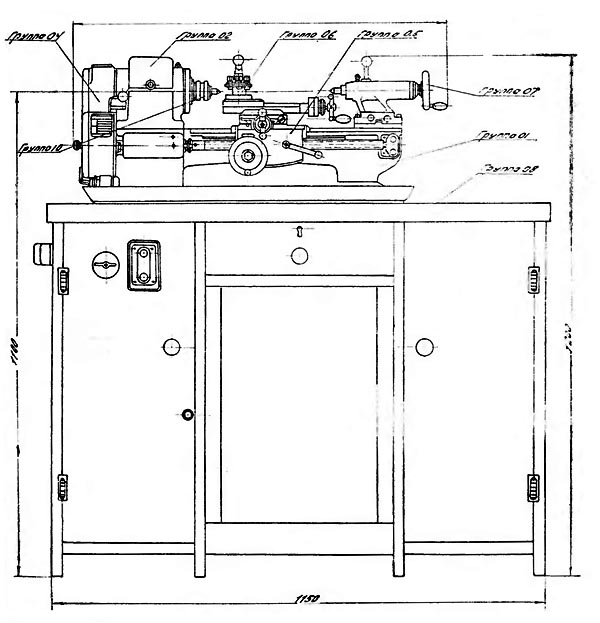

Расположение составных частей токарно-винторезного станка ТВ-16

Расположение составных частей токарно-винторезного станка ТВ-16

Спецификация составных частей токарно-винторезного станка ТВ-16

- станина;

- передняя бабка;

- привод станка;

- механизм подач;

- фартук;

- суппорт;

- задняя бабка;

- стол;

- электрооборудование;

- принадлежности и инструмент.

Расположение органов управления токарно-винторезным станком ТВ-16

Расположение органов управления токарно-винторезным станком ТВ-16

Спецификация органов управления токарно-винторезного станка ТВ-16

- Рукоятка натяжения и освобождения ремня для переключения скорости вращения шпинделя

- Вводный выключатель

- Кнопочная станция

- Рукоятка для зажима прутка цанговым зажимом

- Рукоятка трензеля для изменения направления подачи

- Рукоятка для закрепления резцедержки

- Рукоятка для включения маточной гайки

- Рукоятки для перемещения верхней салазки

- Рукоятка для закрепления пиноли задней бабки

- Маховичок для передвижения пиноли задней бабки

- Винт для поперечного смещения задней бабки

- Рукоятка для закрепления задней бабки на станине

- Ручка для закрепления суппорта на станине

- Рукоятка для перемещения поперечной салазки

- Маховичок для продольного перемещения суппорта

- Винты для регулирования зазора в направляющих верхней салазки

- Винты для регулирования зазора в направлении поперечной салазки

- Винты для закрепления корпуса к плите задней бабки

- Винты для регулирования зазора в направляющих каретки

- Винт для закрепления тяги корпуса промежуточного вала шпинделя

- Винты заземления станка

Таблица резьб и подач токарно-винторезного станка ТВ-16

Таблица резьб и подач токарно-винторезного станка ТВ-16

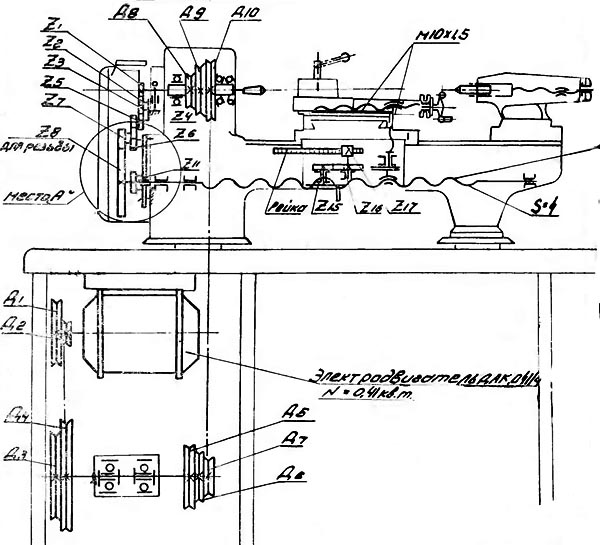

Схема кинематическая токарно-винторезного станка ТВ-16

Кинематическая схема токарно-винторезного станка ТВ16

Конструкция токарно-винторезного станка ТВ-16

Станина

Станина токарно-винторезного станка ТВ16

Станина служит для поддержания, закрепления и взаимного соединения всех узлов станка. Станина чугунная литая коробчатой формы.

Прямоугольный направляющий паз 3 (рис. 1) служит для направления перемещения суппорта, призматический паз 1 для направления перемещения задней бабки. Т-образный паз 2 служит для крепления задней бабки.

На передней стороне станины установлен ходовой винт 4 (рис. 2) и зубчатая рейка 5.

Люфт ходового винта устраняется гайкой и контргайкой 6.

Станина совместно с корытом 2 на подставках 8 крепится к деревянному столу шестью болтами 3.

Передняя бабка

Передняя бабка токарного станка ТВ-16

Передняя бабка с подшипниками скольжения

Передняя бабка (рис. 3) состоит из корпуса — 1 с крышкой — 2, шпинделя — 3 и трензеля — 20 для реверса подачи при помощи рукоятки — 19,

Шпиндель с посаженным на него шкивом — 4 смонтирован на двух подшипниках скольжения — переднем — 9 и заднем — 12.

Подшипники скольжения представляют из себя вкладыши (втулки) с конической наружной поверхностью. Вкладыши надрезаны вдоль трех образующих и разрезаны вдоль четвертой.

Зазор между шпинделем и вкладышем регулируется осевым перемещением последнего в корпусе при помощи передней гайки 5 с войлочным уплотнением — 15 и задней — 7.

При затягивании гаек 5 и 7 вкладыши сжимаются с некоторым искажением внутренней поверхности его. Для устранения этого искажения предусмотрены винты — 13, которые имеют клиновидные головки — 14, вставленные в наклонные прорези вкладышей.

При регулировке головка 14 распирает вкладыш плотно прижимая его к конической поверхности корпуса (или к втулке — 11 заднего подшипника).

Смонтированный на шпинделе шкив — 4 крепится при помощи гайки — 8 и стопора — 17.

Для смазки шпинделя предусмотрены две прессмасленки — 16 и войлочные подушки — 21.

- Регулировка осевого люфта шпинделя производится гайкой 8 (рис. 3). Для этой цели требуется отдать стопорный винт 17 и подтягивая гайку выбрать люфт, а затем снова застопорить её.

- Регулировка радиального люфта в подшипниках шпинделя производится в следующем порядке:

- а) В переднем подшипнике: ослабить контргайку 6 (рис. 3), винт 13 и подтянуть гайку 5. Затем подтянуть винт 13 и контргайку 6.

- б) В заднем подшипнике: ослабить стопорный винт гайки 7 (рис. 3) и винт 13, а затем подтянуть гайку 7 и винт 13. Гайку 7 снова застопорить.

После регулировки шпиндель должен легко вращаться от руки.

В целях улучшения качества регулировки рекомендуется после подтяжки вкладыши пришабрить по шейкам шпинделя.

Величина радиального зазора определяется следующим образом: в конусное отверстие вставляется оправка с вылетом около 150 мм.

К боковой поверхности шейки шпинделя прижимается измерительный стержень индикатора и легким отжимом от руки вылета оправки определяют люфт, который должен быть не более 0,05 мм.

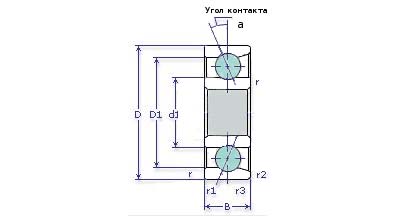

Подшипники шпинделя токарного станка ТВ-16

Шпиндель станка ТВ-16 смонтирован на 3-х подшипниках:

- Передняя опора шпинделя — два подшипника № 36207 ГОСТ 831-54, класс точности П, размер 35х72х17 мм

- Задняя опора шпинделя — шарикоподшипник радиальный однорядный № 206, ОСТ 6121-39, класс точности П, размер 30х62х16 мм

Технические характеристики подшипника № 36207

Подшипник 36207 — это шариковый однорядный радиально-упорный подшипник. Воспринимает нагрузки как радиального, так и осевого (в одном направлении) характера. Применяют такие подшипники в быстроходных и высокоточных узлах, например, в шпинделях шлифовальных станков. Дя обеспечения высокой точности обработки необходимо, чтобы шпиндель имел высокую жесткость. Для этого создается предварительный натяг.

Притертые друг к другу и устанавливаемые парой подшипники этого типа называют дуплексными, продаются они в комплекте, изготавливаются с высокой степенью точности. Имеют обозначение 436207.

В РФ производится в Самаре на СПЗ-4 (6-36207 Е или Л) и в Саратове на 3 ГПЗ (Т-36207Е5. 6-36207Е5, 6-36207Л). Цены на саратовские подшипники значительно выше, впрочем как и качество продукции.

Подшипники иностранного производства этого типа имеют номер 7207CD.

Размеры и характеристики подшипника 36207 (7207):

- Внутренний диаметр (d): – 35 мм;

- Наружный диаметр (D): – 72 мм;

- Ширина (высота) (Н): – 17 мм;

- Масса: – 0,289 кг;

- Диаметр шарика: – 11,112 мм;

- Количество шариков в подшипнике: – 13 шт.;

- Диаметр борта наружного кольца: – 60,2 мм;

- Диаметр борта внутреннего кольца: – 46,9 мм;

- Грузоподъемность динамическая: – 30,8 кН;

- Грузоподъемность статическая: – 17,8 кН;

- Номинальная частота вращения: – 12000 об/мин.

Схема подшипника 36207 (7207) токарного станка ТВ-16

Регулировка токарно-винторезного станка ТВ-16

Регулировка токарного станка ТВ-16

- Винт, ограничивающий зазор между винтом и гайкой поперечной салазки

- Винт, ограничивающий зазор между винтом и гайкой верхней салазки

- Винты, зажимающие резец

- Винты, крепящие гайку к верхней каретке

- Винты для закрепления поворотного круга

- Винты, ограничивающие осевой люфт винта в салазках

- Гайка для затягивания подшипников шпинделя

- Распорные втулки

Затяжка подшипников шпинделя производится гайкой 32. Осевой люфт шпинделя устраняется путем создания предварительного натяга подбором распорных втулок 33.

Регулировка натяжения ремней клиноременной передачи осуществляется эксцентриковым механизмом. Степень натяжения ремней регулируется положением тяги в эксцентрике и фиксируется винтом 20. Натяжение ремней не должно быть чрезмерным, но должно быть таким, чтобы ремни не проскальзывали на шкивах. При перестановке ремня с одного шкива на другой необходимо повернуть рукоятку 1 и освободить ремни от натяжения.

В зависимости от необходимой подачи устанавливают сменные шестерни. Шестерни перед установкой следует прочистить и смазать.

Регулировка зазоров в направляющих каретки суппорта, поперечных салазок и верхних салазок осуществляется посредством клиньев и винтов 19, 17 и 16 -(см. стр. 8).

Ограничение зазора между винтом и гайкой поперечных салазок производится винтом 26. Для ограничения зазора между винтом и гайкой верхних салазок следует отпустить два винта 29, крепящие гайку и подвернуть винт 27 до устранения зазора, затем обратно затягивают винты 29.

Осевой люфт винта поперечных салазок и винта верхних салазок регулируется путем выборки зазора между заплечиком винта и шайбой посредством винтов 31.

При конусной обработке изделия в центрах, поперечное смещение корпуса задней бабки по отношению к плите задней бабки производится винтом 11. Винтами 18 фиксируют это положение задней бабки (см. стр. 8).

Привод станка

Привод токарного станка ТВ-16

Привод станка рис. 4 смонтирован в левой тумбе стола и приводится в движение от индивидуального электродвигателя б, установленного на салазках 13, прикрепленных к деревянной крышке стола винтами 14.

Передача движения электродвигателя к шпинделю осуществляется двумя клиновыми ремнями 7 через промежуточный вал 3.

Натяжение ремня, передающего движение от электродвигателя на промежуточный вал 3, регулируется путем перемещения в салазках электродвигателя. Натяжение ремня, передающего движение от промежуточного вала на шпиндель, регулируется при помощи винта 11 и тяги 9.

Ослабление и натяжение ремней при переброске ремней осуществляется рукояткой 8 при помощи эксцентрикового механизма.

Промежуточный вал 3 смонтирован в корпусе 1 на роликовых подшипниках 4. Для регулировки натяжения ремня промежуточный вал совместно с корпусом поворачивается относительно оси основания 2. Поворот осуществляется рукояткой 8 и фиксируется в крайних положениях эксцентриковым устройством.

На валу 3 с одной стороны укреплен 2-х ступенчатый шкив для связи с электромотором и с другой стороны 3-х ступенчатый шкив для связи со шпинделем станка.

Смазка подшипников вала 3 и оси основания 2 осуществляется посредством прессмасленок 12.

Механизм подач (гитара)

Механизм подач токарного станка ТВ-16

Механизм подач токарно-винторезного станка ТВ16

Механизм подач служит для передачи движения на ходовой винт и настроек продольных подач точения и нарезания резьб.

Механизм подач находится в коробке 1 (рис. 5), прикрепленной к передней бабке, и закрыт дверцей 2. Ходовой винт 10 получает движение от шпинделя станка 8 через трензельную передачу 11 и сменные шестерни а, в, с, d.

Сменная шестерня „а» крепится на втулке трензеля 13 винтом 9. Сменные шестерни „в» и „с» крепятся на гитаре 4 винтом 5. После установки сменных шестерен у обеспечения нормального сцепления зубьев, гитара закрепляется в коробке 1 винтом 6. При настройке станка для нарезания резьбы на ходовой винт устанавливается сменная шестерня „d» с числом зубьев — 100. При настройке станка на точение вместо сменной шестерни „d» на ходовой винт устанавливается планетарная передача. Планетарная передача обеспечивает уменьшение числа оборотов ходового винта в 20 раз.

Для нарезания резьб в гитаре используется 4-е шестерни — a, b, c, d = 100. Формула настройки гитары на необходимый шаг резьбы:

T = a/b х c х 3/100

где a, b, c, d — число зубъев сменных зубчатых колес гитары. Т — шаг нарезаемой резьбы в мм.

Для настройки продольных подач в гитаре используется 3-и шестерни — a, b, c и планетарная передача. Формула настройки гитары на необходимую скорость подачи:

S = a/b х c х 3/2000

где a, b, c — число зубъев сменных зубчатых колес гитары. S — подача в мм на оборот.

Фартук

Фартук токарного станка ТВ-16

Фартук предназначен для передачи движения от ходового винта к суппорту, Корпус фартука крепится винтами к коробке суппорта.

Разъемная гайка 3 фартука соединяется с ходовым винтом.

Включение и выключение гайки производится рукояткой 5.

При включенной гайке фартука продольная подача суппорта будет осуществляться механически от ходового винта. При отключенной гайке фартука передвижение суппорта производится вручную вращением маховичка с лимбом 6, при этом перемещение суппорта осуществляется через шестерню 4 фартука и рейку 5 (рис. 2) на станине станка.

Суппорт

Суппорт предназначен для закрепления и подачи режущего инструмента. Суппорт состоит из 4-х основных узлов (рис. 7): каретки — 1, салазок поперечных — 2, салазок верхних — 4, поворотного круга — 3 и резцедержателя — 5.

Каретка перемещается в продольном направлении по направляющим станины, как механически от ходового винта, так и вручную при помощи маховичка, расположенного на фартуке.

Крепление суппорта на станине осуществляется при помощи винта с рукояткой — 19.

Поперечные салазки перемещаются перпендикулярно к оси станка по верхним направляющим каретки. Перемещение осуществляется при помощи винта — 7 и разрезной гайки-9, которая стягивается винтом — 10, при помощи которого можно ликвидировать „мертвый ход» винта, возникающий в результате износа гайки.

Верхние салазки, смонтированные па поворотном круге — 3, могут поворачиваться в обе стороны и закрепляются в требуемом положении двумя винтами — 20. Поворот салазок производится при обтачивании конусов.

Линейное перемещение верхних салазок осуществляется винтом — 8 и разрезной гайкой — 11. Регулировка зазора между винтом и гайкой производится винтом — 12.

Винты перемещения верхних и поперечных салазок снабжены лимбами — 22 и 24.

Для регулирования зазоров в направляющих служат клинья — 13, 15, 17 и регулировочные винты — 14, 16 и 18.

Четырехсторонний резцедержатель — 5 может поворачиваться на 360° с фиксацией поворота на 45°. Закрепление резцедержателя осуществляется рукояткой — 6.

Задняя бабка

Задняя бабка (рис. 8) состоит из корпуса — 1, плиты — 2, пиноли — 4, винта — 3, гайки — 5 и маховичка с рукояткой — 12.

Задняя бабка вручную переставляется вдоль станины по призматической направляющей и крепится в требуемом положении пазовым болтом — 14 и гайкой — 6. Пиноль 4 может выдвигаться из корпуса бабки на 65 мм.

При вращении маховичка с рукояткой — 12 винт 3, вращаясь в гайке 5, передвигает пиноль. В требуемом положении пиноль крепится рукояткой — 13.

Для точения конусов предусмотрена возможность поперечного перемещения корпуса задней бабки — 1 по плите — 2 на 5 мм вперед и назад от линии центров.

Перемещение осуществляется при помощи винта — 7.

Возврат задней бабки на линию центров производится путем совмещения рисок, нанесенных на задних торцах корпуса и плиты.

Для смазки трущихся поверхностей задней бабки предусмотрены прессмасленки -9; для смазки центра предусмотрена игольчатая пробка — 11, которая помещается в отверстии, наполненном маслом.

Станок устанавливается на деревянном столе и крепится к нему шестью болтами 3 (рис. 2). В левой тумбе стола размещается привод станка и электрооборудование.

В средней части стола смонтированы кнопочная станция и пакетный переключатель, а также помещен ящик.

В правой тумбе стола имеются полки для хранения инструмента и сменных шестерен.

На дверце левой тумбы стола и сверху на столе у дверцы механизма подач в целях безопасности установлены конечные выключатели, которые при открывании дверцы автоматически выключают электродвигатель.

Тумбы стола и средний ящик снабжены врезными замками.

Смазка станка

Надежность работы станка в значительной мере зависит от своевременной смазки всех трущихся его деталей.

Смазку станка следует производить согласно таблице 3 и рис. 10.

Примечание: Шарикоподшипники, смонтированные в приводе станка, следует 1 раз в год прочищать и наполнять свежим солидолом „Т» или техническим вазелином.

Настройка станка токарно-винторезного станка ТВ-16

- Перед началом работы следует выбрать число оборотов шпинделя согласно табличке, прикрепленной на передней бабке.

Установить ремни на соответствующие канавки шкивов. Ослабление и натяжение клиноременной передачи производить рукояткой 8 (рис. 4). - Различные подачи и нарезание резьб осуществляются путем установки сменных шестерен a, b, c, d. Подбор шестерен производится по табличке, прикрепленной к внутренней стороне дверцы механизма подач.

При настройке на подачу следует вместо сменной шестерни d установить планетарную передачу. - Установка сменных шестерен производится в следующем порядке:

- а) Ослабить винт 6 (рис. 5).

- б) На втулку 13 трензеля насадить шестерню a и закрепить ее винтом 9.

- в) На втулку 7 гитары насадить шестерню b и c и закрепить их винтом 5.

- г) На ходовой винт насадить шестерню d (или при настройке на подачу установить планетарную передачу).

Примечание: При установке сменных шестерен обязательно выдерживать боковой зазор между сцепляющимися зубьями шестерен в пределах 0,1 — 0,3 мм. - д) После установки сменных шестерен гитару закрепить винтом 6.

- Пуск станка производится следующим образом:

- а) Установить рукоятку переключателя в положение „Вперед» или „Назад» (в зависимости от требуемого направления вращения шпинделя). При этом стрелка, нанесенная на рукоятке переключателя, должна быть направлена на соответствующую надпись на табличке переключателя.

- б) Нажать кнопку „Пуск» кнопочной станции.

- Остановка станка производится нажатием кнопки „Стоп». По окончании работы на станке следует обязательно ставить рукоятку переключателя в положение „Выключено», так как кнопка „Стоп» выключает только электродвигатель и не снимает напряжения со станка.

Электрооборудование токарно-винторезного станка ТВ-16

Электрооборудование предназначено для включения станка, реверса электродвигателя, защиты от коротких замыканий и от понижения напряжения в сети, а также для блокировки.

Электрическая схема токарно-винторезного станка ТВ16

Группа 09 — электрооборудование

Электрооборудование станка ТВ-16 состоит из следующих аппаратов (см. принципиальную электрическую схему стр. 12 — 13); реверсивного пакетного переключателя „пп» предназначенного для включения станка в сеть, а также для реверса электродвигателя; предохранителей „п» служащих для защиты станка от коротких замыканий; магнитного пускателя „к» предназначенного для пуска и остановки станка, посредством кнопки „пуск» (1КУ) и кнопки „стоп» (2КУ).

Кроме того, магнитный пускатель „к» осуществляет нулевую защиту.

Блокконтакты „1KB» и „2KB», выключающие станок при открывании дверки стола или дверки механизма подач. Повторный пуск станка можно осуществить только при закрытых дверках. Напряжение от сети подводится к клемной колонке к клеммам с надписями Л1; Л2; Л3.

Для безопасности работы станок должен быть заземлен, для чего на боковой стенке стола предусмотрена колодка для подвода заземляющего провода. Она должна быть соединена с заземляющими винтами обеих панелей и со станком.

Электрооборудование предназначено для включения и отключения станка, реверса электродвигателя, защиты от коротких замыканий и от понижения напряжения в сети, а также для блокировки.

Электрооборудование станка состоит из следующих аппаратов (см. монтажную электросхему):

- Электродвигатель АТ-0,25/4, 0,4 кВт, n=1420 об/мин.

- Магнитный пускатель „К» типа П121А. Магнитный пускатель осуществляет пуск и остановку электродвигателя посредством кнопок „ПУСК» (1КУ) и „СТОП» (2КУ), кроме того осуществляет нулевую защиту.

Примечание: Катушка магнитного пускателя поставляется на линейное напряжение 380 вольт. Если у потребителя линейное напряжение будет 220 Вольт, то по требованию потребителя завод может заменить катушку на 220 в. - Плавкие предохранители „П» тип Е27 с плавкой вставкой на 6 А, служат для защиты станка при коротких замыканиях в электросхеме.

- Пакетный переключатель „ПП» типа ПК3-10/Н2. Пакетный переключатель предназначен для включения станка в сеть, а также для реверса электродвигателя.

- Кнопочная станция типа КС1-12. Кнопочная станция включает в себя кнопку „ПУСК» (1КУ) и кнопку «СТОП» (2КУ), при нажатии на которые срабатывает магнитный пускатель и происходит включение или отключение станка.

- Блокировочные выключатели 1 KB и 2 KB типа КУ-01. Блокировочные выключатели служат для выключения электродвигателя при открывании дверец левой тумбы стола и механизма подач. Повторный пуск станка можно осуществить только при закрытых дверцах

- Клеммный набор на 3 клеммы типа КМ 1003, к которому подводится напряжение от сети.

Работа электросхемы

Перед началом работы станок необходимо подключить к электрической сети посредством пакетного переключателя „ПП». Пуск электродвигателя осуществляется нажатием кнопки „Пуск», которая замыкает цепь питания магнитной катушки пускателе Катушка под влиянием проходящего по ней тока притягивает сердечник якоря и замыкает механически связанные с ним контакты.

Остановка электродвигателя осуществляется нажатием кнопки „СТОП» которая размыкает цепь катушки и размыкает все контакты пускателя.

Нулевая защита электродвигателя осуществляется катушкой контактора, которая при понижении напряжения до 50 — 60% отключает электродвигатель от сети.

Для безопасности работы станок должен быть заземлен. Для этой цели на боковой стенке станка предусмотрена колодка для подвода заземляющего провода, которая должна быть соединена с заземляющими винтами панелей и со станком.

Источник