- УТ16ПМ Станок токарно-винторезный повышенной точности Схемы, описание, характеристики

- Сведения о производителе токарно-винторезного станка УТ16ПМ

- Станки, выпускаемые Ульяновским машиностроительным заводом им. Володарского

- УТ16ПМ станок токарно-винторезный. Назначение и область применения

- Модификации токарно-винторезного станка Ульяновского машиностроительного завода им. Володарского

- Габариты рабочего пространства токарно-винторезного станка УТ16ПМ

- УТ16ПМ Общий вид универсального токарно-винторезного станка

- УТ16ПМ Расположение составных частей станка

- Перечень составных частей токарным станком УТ16ПМ

- УТ16ПМ Расположение органов управления токарно-винторезным станком

- Перечень органов управления токарным станком УТ16ПМ

- УТ16ПМ Кинематическая схема токарно-винторезного станка

- Описание кинематической схемы токарно-винторезного станка УТ16ПМ

- Конструкция основных узлов токарно-винторезного станка УТ16ПМ

- Шпиндельная бабка

- Регулирование подшипников шпинделя

- Подшипники шпинделя

- Технические характеристики подшипника № 3182114

- Размеры и характеристики подшипника 3182114 (NN3014K)

- Технические характеристики подшипника № 8110

- Размеры и характеристики подшипника 8110 (51110)

- Технические характеристики подшипника № 46209

- Размеры и характеристики подшипника 46209 (7209A)

- Коробка подач

- Фартук

- Суппорт

- Редуктор

- Задняя бабка

- Система охлаждения

- Задний резцедержатель

- Регулирование токарно-винторезного станка УТ16ПМ

- Регулирование натяжения клиновых ремней шпиндельной бабки

- Регулирование клиновых ремней редуктора (рис 30)

- Особенности разборки и сборки при ремонте.

- Электрооборудование станка токарного станка УТ16ПМ

- Электрическая схема токарного станка УТ16ПМ

- Указания по монтажу и эксплуатации электрооборудования

- Подключение станка

- Подготовка станка к первоначальному пуску

- Описание работы электросхемы

- Защита и блокировка

- УТ16ПМ Станок токарно-винторезный повышенной точности. Видеоролик.

- Основные технические характеристики токарного станка УТ16ПМ

- Список литературы:

УТ16ПМ Станок токарно-винторезный повышенной точности

Схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка УТ16ПМ

Производитель токарно-винторезного станка повышенной точности УТ16ПМ Ульяновский машиностроительный завод им. Володарского многопрофильное предприятие, выпускавшее патроны к нарезному стрелковому оружию, автомобильные свечи зажигания, станки токарно-винторезные, грузоподъемное оборудование, автоматические роторные линии, бесконтактные пускатели, цепи пильные, тяговые, приводные, роликовые, ЗИП к сельхозмашинам и товары народного потребления.

Завод выпускал универсальные токарно-винторезные станки моделей: ТВ-01, ТВ-01М, 1Е61, 1Е61М, 1Е61МТ, 1Е61ВМ, 1Е61ПМ, С1Е61ВМ, С1Е61ПМ, УТ16ВМ, УТ16ПМ, УТ16ВМТ, УТ16ПМТ, УТ-320.

Станки, выпускаемые Ульяновским машиностроительным заводом им. Володарского

УТ16ПМ станок токарно-винторезный. Назначение и область применения

Универсальный токарный станок модели УТ16ПМ созданы на базе станка 1Е61М, имеют одинаковые кинематические схемы и унифицированную конструкцию и относятся к классу легких токарных станков.

Станок токарно-винторезный модели УТ16ПМ является универсальным и предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб. Класс точности станка — П.

Токарно-винторезные станки повышенной точности УТ16ПМ:

- предназначены для выполнения чистовых и получистовых токарных работ с широким диапазоном регулирования частот вращения шпинделя, подач и шагов нарезаемых резьб

- комплектуются широкой номенклатурой принадлежностей, что дает возможность выбрать оптимальный вариант обработки

- отличаются простотой управления, удовлетворяют требованиям эргономики и безопасности

- на станках возможна точная и экономичная обработка широкой номенклатуры деталей из сталей и цветных металлов

Особо нужно учесть, что токарные станки моделиУТ16ПМ являются станками высокой и повышенной точности и поэтому во избежание потери точности не следует использовать их для черновой обработки.

Модификации токарно-винторезного станка Ульяновского машиностроительного завода им. Володарского

Б/с главный привод — бесступенчатый привод шпинделя на двигателе постоянного тока или тиристорном преобразавателе частоты.

Габариты рабочего пространства токарно-винторезного станка УТ16ПМ

Габариты рабочего пространства токарного станка ут16пм

УТ16ПМ Общий вид универсального токарно-винторезного станка

Фото токарно-винторезного станка ут16пм

УТ16ПМ Расположение составных частей станка

Расположение составных частей токарно-винторезного станка ут16пм

Перечень составных частей токарным станком УТ16ПМ

- Станина — ПВ 8.060.039

- Тумба — ПВ 8.133.002

- Система охлаждения — ПВ 5.880.007

- Фартук — ПВ 6.378.011

- Редуктор — ПВ 6.332.043

- Система смазки — ПВ 6.455.024

- Коробка подач — ПВ 6.378.003

- Бабка шпиндельная — ПВ 6.301.006

- Электрошкаф — ПВ 4.100.018

- Суппорт — ПВ 6.200.009

- Бабка задняя — ПВ 6.278.039

УТ16ПМ Расположение органов управления токарно-винторезным станком

Расположение органов управления токарно-винторезным станком ут16пм

Перечень органов управления токарным станком УТ16ПМ

- Маховик выбора частоты вращения шпинделя

- Рукоятка переключения множительного механизма и ходового винта или ходового валика

- Рукоятка переключения наборного механизма при нарезании резьб напрямую

- Рукоятка переключения множительного механизма

- Рукоятка включения перебора

- Рукоятка включения трензеля и механизма восьмикратного увеличения шагов резьб

- Амперметр нагрузки

- Рукоятка включения насоса подачи охлаждающей жидкости

- Переключатель частоты вращения электродвигателя

- Вводной выключатель

- Лампа сигнальная

- Кнопка установки нейтрального положения продольной или поперечной подачи

- Рукоятка поперечной подачи суппорта

- Рукоятка включения продольной и поперечной подачи

- Рукоятка включения гайки ходового винта

- Рукоятка ручного перемещения верхнего суппорта

- Рукоятка зажима пиноли задней бабки

- Рукоятка крепления задней бабки к станине

- Маховик перемещения пиноли задней бабки

- Винт поперечного перемещения задней бабки

- Рукоятки управления вращением шпинделя

- Рукоятка регулировки усилия отключения фартука по упору

- Рукоятка включения маховика ручного перемещения каретки

- Кнопка золотника смазки направляющих станины и каретки

- Рукоятка включения частоты вращения шпинделя (педаль)

- Кнопка включения электродвигателя насоса смазки и схемы управления станка

- Кнопка аварийного выключения станка

- Рукоятка крепления каретки к станине

- Упор автоматического останова поперечного суппорта

- Рукоятка поворота и крепления резцовой головки

- Маховик ручного перемещения каретки

- Рукоятки управления вращением шпинделя

УТ16ПМ Кинематическая схема токарно-винторезного станка

Кинематическая схема токарно-винторезного станка ут16пм

Описание кинематической схемы токарно-винторезного станка УТ16ПМ

Применяемый двухскоростной электродвигатель, шестиступенчатый редуктор и переборный механизм в шпиндельной бабке позволяют получить 24 скорости вращения шпинделя. Вследствие совпадения шести скоростей, шпиндель имеет 18 различных скоростей вращения (табл. 4.)

Конструкция основных узлов токарно-винторезного станка УТ16ПМ

Схема расположения подшипников токарно-винторезного станка ут16пм

Шпиндельная бабка

Передняя бабка токарно-винторезного станка ут16пм

Механизм передней (шпиндельной) бабки получает движение от редуктора через клиновые ремни 5 на приводной шкив 4 расположенный в корпусе бабки на двух шарикоподшипниках 3 и 6. т. е. шпиндель разгружен от натяжения ремней.

Шпиндель от приводного шкива получает 12 скоростей вращения «напрямую» и 12 — через зубчатые колеса перебора. Всего шпиндель получает 24 скорости вращения, из которых 6 скоростей при работе с перебором и без перебора совпадают по величине. Таким образом, шпиндель имеет .18 различных скоростей вращения.

Шпиндель станка 8 установлен на двух опорах: передняя — подшипник двухрядный роликовый 7; задняя — радиально-упорный 1 и упорный 2 подшипники.

Осевые нагрузки воспринимаются радиально-упорным и упорным подшипниками. В шпиндельной бабке расположены перебор и трензель. Перебор позволяет в восемь раз уменьшить частоту вращения шпинделя, а трензель служит для реверсирования и, при работе с перебором, восьмикратного увеличения подач и шагов резьб.

Шпиндель станка имеет фланцевый передний конец, выполненный по ГОСТ 12593-72, что обеспечивает быструю смену устройства для закрепления обрабатываемой детали: трехкулачкового патрона или планшайбы и их надежное крепление.

С целью сохранения норм точности на более длительный срок рекомендуется применение технологической оснастки, устанавливаемой в конус шпинделя со специальными съемниками.

Регулирование подшипников шпинделя

Опоры шпинделя токарно-винторезного станка ут16пм

Регулирование переднего двухрядного роликоподшипника 1 (рис. 28) производится следующим образом: ослабить стопорный винт 2 в гайке 3, подтянуть внутреннее кольцо подшипника, путем навертывания гайки 3 на шпиндель. Таким образом, внутреннее кольцо подшипника, надвигаясь на конусную шейку шпинделя, несколько раздается и тем самым устраняется радиальный зазор.

В качестве задней опоры шпинделя служит шариковый радиально-упорный подшипник 6, работающий в паре с упорным шарикоподшипником 7. Для предварительного натяга радиально-упорного подшипника с целью устранения радиального и осевого зазора служат гайка 4 и стопорный винт 5.

В результате шпиндель должен легко поворачиваться вручную при включенном переборе. После выборки радиального и осевого зазоров законтрить гайки 3 и 4 винтами 2 и 5.

В случае замены подшипников шпинделя новыми подшипниками необходимо произвести проверки шпинделя на точность согласно акту приемки.

Подшипники шпинделя

Шпиндель токарно-винторезного станка УТ16ПМ смонтирован на 3-х подшипниках:

- 35. Передний подшипник № 4-3182114 роликовый двухрядный радиальный, ТУ 37.551-0013-78

- 27. Подшипник № 5-8110 упорный шариковый одинарный, ГОСТ 6874-75

- 26. Задний подшипник № 4-46209Е шариковый радиально-упорный однорядный, ГОСТ 831-75

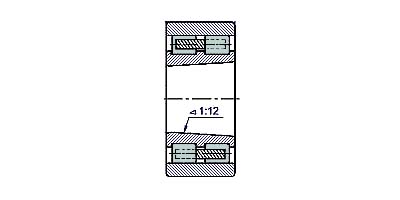

Технические характеристики подшипника № 3182114

Подшипник 3182114 — это двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом (вследствие чего комплект тел качения на сепараторе способен перемещаться и создавать «плавающую» опору), с коническим посадочным отверстием (1:12), канавкой и отверстиями для внесения смазочного материала. Основное место эксплуатации таких подшипников — станки различного применения, узлы где действуют высокие радиальные нагрузки и скорости. Этот типоразмер, как и большинство роликоподшипников этой серии производится в настоящее время только высокоточным.

Подшипник всегда выпускался на московском ГПЗ-1, сейчас же его производство переводят в Волжский, на филиал Завода Авиационных Подшипников при 15 ГПЗ (все заводы объединены под эгидой Европейской Подшипниковой Корпорации). В настоящее время изготавливается модификация 4-3182114К. Раньше же их было значительно больше. Буква К означает наличие кольцевой проточки и трех отверстий для внесения смазки, Е — полиамидный сепаратор. Купить новые подшипники с гарантией качества можно только у официальных представителей ЕПК (ориентировочная цена — около 4800 рублей), зато в фирмах, занимающихся неликвидами можно купить дешевле, и те модификации, которые уже не выпускают, однако, так как подшипники эти по большей части, высокоточные, нужно иметь уверенность, что изделие просто долго хранилось на складе, а не было очищено ото ржавчины или было в эксплуатации.

Импортные подшипники этого типоразмера имеют обозначение NN3014K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В Россию поставляется продукция разной ценовой категории: наиболее дорогие и надежные — FAG, SKF, IBC, подешевле — NACHI. Еще более дешевый вариант — продукция восточно-европейских производителей — ZKL (Чехия) и FLT (Польша), которая чаще всего реализуется неликвидного качества, иногда даже уже бывшая в употреблении, производства 80-ых годов прошлого века. Ориентировочная цена наиболее качественных и дорогих импортных подшипников этого типа составляет около 300 — 305 евро (бюджетный вариант, например, NACHI — до 150 евро при покупке напрямую), они как есть на складах компаний, расположенных в Москве, Санкт-Петербурге и некоторых других крупных городах, так и поставляются под заказ.

Размеры и характеристики подшипника 3182114 (NN3014K)

- Внутренний диаметр (d): – 70 мм;

- Наружный диаметр (D): – 110 мм;

- Ширина (H): – 30 мм;

- Масса: – 1,06 кг;

- Размеры ролика: — 9х9 мм;

- Количество роликов: — 50 шт;

- Грузоподъемность динамическая: — 99,5 кН;

- Грузоподъемность статическая: — 150 кН;

- Максимальная номинальная частота вращения: — 8000 об/мин.

Схема подшипника 3182114 (NN3014K) токарного станка УТ16ПМ

Фото подшипника 3182114 (NN3014K)

Технические характеристики подшипника № 8110

Подшипник 8110 — это упорный шариковый одинарный применяется в узлах с осевой нагрузкой и невысокими оборотами. При монтаже следует учитывать, что одно из колец, которое надевается на вал, имеет диаметр на 1 миллиметр меньше, чем то, которое идет в корпус. Несоосность посадочных мест допускать нельзя!

В Российской Федерации производятся на СПЗ-4 (Самара) и ГПЗ-2 (Москва), еще один завод — Курский их уже не выпускает. Иная маркировка вероятнее всего означает что подшипник сделан в Китае и никакой гарантии качества нет.

Подшипник 8110 находит применение в различных центрифугах, редукторах, опорах, домкратах и прочих механизмах. Устанавливается в следующие узлы распространенной в нашей стране автотехники:

Подшипники импортного производства (а также китайские и ГПЗ-2) имеют обозначение 51110.

Размеры и характеристики подшипника 8110 (51110)

- Внутренний диаметр (d): – 50 мм;

- Наружный диаметр (D): – 70 мм;

- Ширина (H): – 14 мм;

- Масса: – 0,162 кг;

- Диаметр шарика: — 7,144 мм;

- Количество шариков: — 24 шт;

- Грузоподъемность динамическая: — 25,5 кН;

- Грузоподъемность статическая: — кН;

- Максимальная номинальная частота вращения: — 4300 об/мин.

Схема подшипника 8110 (51110) токарного станка 1е61пм

Фото подшипника 8110 (51110)

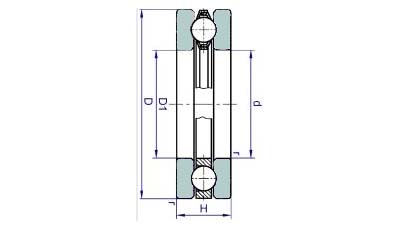

Технические характеристики подшипника № 46209

Подшипник 46209 — это шариковый радиально-упорный однорядный подшипник основного конструктивного исполнения. Предназначен для восприятия обоих типов нагрузок, действующих в узлах механизмов — и радиального, и осевого.

Данный тип очень редко выпускается на лидирующем заводе по производству радиально-упорных подшипников — 3 ГПЗ и только в виде модификации 6-46209Л. Подшипники высоких степеней точности можно купить только с хранения. Также данный тип (той же степени точности) может Вам встретиться производства 20 ГПЗ (Курск) и СПЗ-4 (Самара). Но качество продукции этих заводов не такое хорошее.

Помимо высокоточного оборудования и станков (большая часть которых, к сожалению, уже практически не используятся современной отечественной промышленностью), подшипники данного типа применяются в автотехнике, например данный тип установлен на задний мост грузового автомобиля ЗИЛ-133.

Импортные подшипники этого типа имеют маркировку 7209A. Сепаратор из латуни в номере отражается наличием буквы М, из полиамида — буквы D.

Размеры и характеристики подшипника 46209 (7209A)

- Внутренний диаметр (d): – 45 мм;

- Наружный диаметр (D): – 85 мм;

- Ширина (H): – 19 мм;

- Масса: – 0,404 кг;

- Диаметр шарика: — 13,494 мм;

- Количество шариков: — 13 шт;

- Диаметр борта внутреннего кольца кольца: — 57,4 мм;

- Диаметр борта наружного кольца: — 72,6 мм;

- Грузоподъемность динамическая: — 38,7 кН;

- Грузоподъемность статическая: — 23,1 кН;

- Максимальная номинальная частота вращения: — 8500 об/мин.

Схема подшипника 46209 (7209A) токарного станка 1е61пм

Коробка подач

Коробка подач токарно-винторезного станка ут16пм

Коробка подач получает движение от выходного вала шпиндельной бабки через сменные зубчатые колеса.

Настройка станка на различные шаги нарезаемых резьб может осуществляться через механизм коробки подач, а также напрямую, минуя его.

В таблицах, помещенных на передней стенке шпиндельной бабки и на коробке подач, указаны все возможные величины продольных и поперечных подач, а также шаги резьб, получаемые при помощи механизма коробки подач и соответствующих настроек гитары.

При нарезании точных резьб ходовой винт включается напрямую, минуя механизм коробки подач. Нужный шаг резьбы подбирается сменными шестернями специального набора, На кожухе, закрывающем гитару, помещена таблица настроек на резьбы, получаемые напрямую, минуя коробку подач.

Фартук

Фартук токарно-винторезного станка ут16пм

Фартук (рис. 7) закрытого типа обеспечивает получение продольных и поперечных подач суппорта вручную, механически от коробки подач через ходовой валик, а также нарезание резьб при помощи ходового винта.

Для автоматического отключения подач при перегрузках фартук имеет предохранительный механизм (рис. 8). При срабатывании механизма от перегрузок или при работе по жестким упорам ролик 1 выжимается из паза звездочки 3, фиксатор 5 освобождает ползун 2, ползун с закрепленным на нем роликом перемещается вниз, преодолевая усилие настройки пружины 4 предохранительного механизма, и освобождает звездочку. Чтобы включить фартук, необходимо плавно повернуть рукоятку 9 вниз. Кулачок 6 поднимает ползун, фиксатор западает в гнездо, а ролик входит в зацепление со звездочкой.

При работе по упорам величина усилия отключения механизма перемещения суппорта настраивается рукояткой 10.

В фартуке предусмотрено блокирующее устройство, препятствующее одновременному включению подач от ходового винта и ходового валика.

При нарезании резьб маховик может отключаться кнопкой, расположенной на его оси.

Суппорт

Суппорт (рис. 9) крестовой конструкции имеет ручное и механическое продольное перемещение по направляющим станины и поперечное перемещение по направляющим каретки.

Верхняя часть суппорта (рис. 10), несущая на себе восьмипозиционный резцедержатель с гнездами для четырех резцов, имеет независимое продольное перемещение и может поворачиваться на 360°.

На каретке крепятся упоры: два неподвижных 5 и один подвижный 6, позволяющие производить настройку на требуемый диаметр.

Редуктор

Редуктор (рис. 11), имеющий шесть ступеней частоты вращения, крепится к раме 1, закрепленной на задней стенке тумбы.

Вращение на входной вал редуктора передается через клиноременную передачу от двухскоростного электродвигателя.

Переключение частот вращения шпинделя осуществляется преселективным устройством, позволяющим производить выбор частоты вращения во время работы станка. Выбор частоты вращения производится посредством маховика 2, поворотом которого в двух дисках создается определенная комбинация отверстий под фиксирующие пальцы рычагов, переключающих блоки шестерен.

Переключение выбранной частоты вращения производится следующим образом:

- предварительно маховиком устанавливают требуемую частоту оборотов шпинделя

- в нужный момент включение осуществляют с помощью педали 3 в два этапа:

- вначале рукоятку оттягивают, перемещая примерно на половину ее полного хода и выжидая, пока не снизится число оборотов шпинделя (не выше 100 об/мин.)

- затем осуществляют полный нажим, производя, таким образом, включение установленной скорости.

Задняя бабка

Задняя бабка (рис. 12) жесткой конструкции закрепляется на станине рукояткой 2 через эксцентриковый зажим 3, тягу 4 и прихват 5. Для обточки небольших конусов корпус задней бабки может иметь смещение с линии центров в поперечном направлении ± 5 мм при помощи винтов 7.

Положение пиноли фиксируется рукояткой 1. Для компенсации износа путем выверки осей передней и задней бабок в вертикальной плоскости в конструкции задней бабки предусмотрен клин 6.

При сверлении запрещается перемещение пиноли задней бабки с применением дополнительных рычагов, вставленных в ее маховик.

Система охлаждения

Подача охлаждающей жидкости из эмульсионного бака в зону резания осуществляется электронасосом с подачей 22 л/мин. Электронасос включается по мере надобности от отдельного выключателя 8 (см. рис. 3).

Задний резцедержатель

Поставляемый по требованию заказчика за отдельную плату задний резцедержатель крепится по месту на свободном конце поперечных салазок суппорта. Крепление его осуществляется 4 винтами М12х45 ГОСТ 1491-80 через предварительно просверленные по основанию резцедержателя отверстия с координатами 130±0,35 мм, 85±0,35 мм.

Регулирование токарно-винторезного станка УТ16ПМ

В процессе эксплуатации станка возникает необходимость в регулировании отдельных составных частей станка с целью восстановления их нормальной работы.

Регулирование натяжения клиновых ремней шпиндельной бабки

Если с течением времени наблюдается уменьшение крутящего момента шпинделя, то следует проверить натяжение клиновых ремней.

Регулирование натяжения ремней, передающих вращение от редуктора к шпинделю, производится следующим образом: необходимо открыть заднюю крышку, расположенную на левой части тумбы, затем ослабить четыре винта 1, после чего гайками 2 опустить редуктор на величину необходимого натяга. Обеспечив усилие натяжения ремней So = 88 кгс, винт 1 завернуть до упора. Контроль натяжения ремней производить по величине прогиба f = 11 мм при воздействии силы Q = ll кгс.

Регулирование клиновых ремней редуктора (рис 30)

При ослаблении клиновых ремней редуктора, передающих вращение от электродвигателя к редуктору нужно освободить винты 2 крепления электродвигателя, подвернуть винты 1, обеспечив натяжение ремней So = 44 кгс, после чего закрепить электродвигатель винтами. Контроль натяжения ремней производить по схеме аналогичной рис. 29 б.. Прогиб f = 3 мм при воздействии силы Q = 6 кгс.

Регулирование зазора в направляющих салазок (рис. 31) служит для обеспечения жесткости соединения поперечных салазок с кареткой. Регулирование производится следующим образом: ослабить винт 1 и поворотом винта 2 произвести поджатие клина 3. Рукояткой поперечного винта проверить плавность хода салазок, после чего винт 1 завернуть до упора.

Регулирование зазора в направляющих верхнего суппорта (рис. 32) осуществляется поворотом винта 1, который своим буртиком входит в. паз клина 2.

Регулирование зазора винта поперечной подачи (рис 9).

Зазор в гайке винта поперечной подачи регулируется путем поджима компенсатора 4. При подвертывании гайка 3 опирается своим горцем в гайку 2 и тем самым выбирает люфт у винта 1.

Регулирование пружины предохранительного механизма фартука (рис 8).

Регулирование величины выключающего усилия при работе по жестким упорам производится с помощью специальной рукоятки фартука 10, связанной с эксцентриковым пальцем 11. Предварительная настройка пружины (при сборке и ремонтах) осуществляется с помощью гаек 7, 8.

Зацепление в гитаре сменных шестерен должно быть отрегулировано так, чтобы зазор между профилями зубьев находился в пределах 0,1. 0,2 мм.

Регулирование положения оси задней бабки в вертикальной плоскости производится поворотом винта 8 (рис. 12), который своим буртиком входит в паз клина.

Особенности разборки и сборки при ремонте.

В случае разборки станка необходимо иметь в виду следующее:

- прежде чем приступить к разборке станка, обязательно отключить станок от электросети вводным выключателем;

- прежде чем снять шпиндельную бабку необходимо отсоединить от насоса смазки нагнетательный и сливной маслопроводы;

- снять клиновые ремни со шкива редуктора;

- отвернуть два болта М14 и один М20 (болт М20 ввернуть снизу в корпус бабки со стороны гитары);

- для смены приводных клиновых ремней необходимо вынуть шпиндель из бабки, а затем ступицу с сидящим на ней шкивом;

- чтобы вынуть шпиндель, необходимо снять кожух гитары, вывернуть стопорный винт 9 (рис. 5), свернуть гайку 10 с конца шпинделя, отвернуть стопорные винты шестерни трензеля и шестерни перебора, отвернуть стопорный винт 12 и гайку 11, свернуть ее с резьбы на шпинделе и вынуть шпиндель;

- Шпиндель вынимается через передний подшипник. Чтобы вынуть шкив со ступицей, необходимо отвернуть четыре болта, снять крышку и вынуть ступицу вместе со шкивом.

- Ремонт остальных составных частей станка ввиду ясности демонтажа пояснений не требует.

Электрооборудование станка токарного станка УТ16ПМ

Электрическая схема токарного станка УТ16ПМ

Электрическая схема токарно-винторезного станка ут16пм

Электрооборудование станка рассчитано на подключение к 3-фазной сети переменного тока напряжением 380 В, частотой 50 Гц.

Электроавтоматика станка питается от следующих величин напряжения вторичного источника питания:

- цепи управления — 110 В переменного тока;

- цепь сигнализации — 24 В переменного тока;

- местное освещение — 24 В переменного тока;

- питание электромагнитной муфты устройства торможения привода главного движения — 24 В постоянного тока.

На станке установлены три трехфазных асинхронных электродвигателя:

- электродвигатель главного движения Ml, рис. 13;

- электродвигатель системы смазки М2, рис. 13;

- электронасос охлаждения центробежный М3, рис. 13.

Электрошкаф станка установлен с задней стороны шпиндельной бабки. Электрическое соединение станка с электрошкафом выполнено с помощью блоков зажимных наборных.

Для обеспечения притормаживания главного привода в момент переключения скоростей шпинделя в станке установлен конечный выключатель В11, рис. 13, который подключает с установленной выдержкой времени электромагнитную муфту ЭМ, рис. 13.

Для обеспечения блокировки вращения шпинделя при открытом ограждении патрона имеется конечный выключатель В12, рис. 13, установленный на кожухе электрошкафа.

Освещение рабочего места производится светильником местного освещения, имеющим гибкую стойку, смонтированную на суппорте.

В корпусе устройства переключения реверса встроен переключатель В7, предназначенный для включения прямого и обратного вращения электродвигателя главного привода.

Для включения и останова станка под коробкой подач встроен пост управления Кн1, Кн2, рис 13.

Указания по монтажу и эксплуатации электрооборудования

Перед осмотром электроаппаратуры необходимо полностью отключить станок от питающей сети. Станок должен быть надежно заземлен и подключен к общей системе заземления. Сопротивление заземляющего провода должно быть не более 4 Ом.

При осмотрах пусковой аппаратуры особое внимание обратить на надежное замыкание и размыкание контактных мостиков.

Электрооборудование содержать в чистоте, проверять состояние изоляции, надежность контактов заземления. Периодичность техосмотров устанавливается в зависимости от производственных условий, но не реже одного раза в четыре месяца согласно единой системы ППР.

Перед пуском электродвигателей следует: — измерить сопротивление изоляции его обмоток.

Измерение производить мегаомметром М4100/3 ТУ25—04—2131—78 на напряжение 500 В. Допустимое сопротивление изоляции обмоток статора должно составлять не менее 0,5 МОм. Электродвигатель, имеющий сопротивление изоляции обмоток ниже 0,5 МОм должен быть подвергнут сушке; —’ проверить правильность вращения электродвигателей. При включении рукояткой управления вращения шпинделя рис. 3 поз. 25 вверх должно быть прямое вращение шпинделя (против часовой стрелки). При его неправильном вращении необходимо поменять местами любые две фазы на вводном клеммнике КЛ2, рис. 14.

При эксплуатации электродвигателей необходимо обратить внимание на смазку. Не реже двух раз в год, согласно единой системе ППР проверить шарикоподшипники и заменить старую смазку новой. В случае сильного износа шарикоподшипники должны быть заменены новыми- Не реже одного раза в 2 месяца в соответствии с единой системой ППР следует проверять состояние контактных соединений проводов, подводящих ток к электродвигателям и элементам электроавтоматики. Необходимо следить за исправностью магнитных пускателей, своевременно подчищать подгоревшие контакты наждачным, полотном или бархатным напильником.

Для обеспечения нормальной работы электродвигателя главного привода частота включения не должна превышать четырех раз в минуту, частота реверсирования не более двух раз в минуту. В случае отключения электродвигателя тепловым реле необходимо выявить и устранить причину. После 15-минутного перерыва кнопкой возврата включить тепловое реле. Только тогда можно продолжать работу.

Подключение станка

Перед подключением станка особое внимание необходимо уделить на заземление станка.

Заземление станка должно выполняться проводом сечением 2,5 мм2, зеленого или желто-зеленого цвета.

Подключение станка к сети производить проводом сечением 2,5 мм2, черного или темно-коричневого цвета через вводный угольник на электрошкафе, рис. 13, к клеммному набору КЛ2, рис. 14.

Подготовка станка к первоначальному пуску

Перед первоначальным пуском станка необходимо:

- выключатели Bl, B2, В3 на пульте управления электрошкафа установить в положение выключено;

- рукоятки управления вращения шпинделя рис- 3 поз. 25, 39 установить в среднее нейтральное положение;

- ограждение шпинделя установить в рабочее положение.

ПЕРЕД ВКЛЮЧЕНИЕМ СТАНКА -ОБЯЗАТЕЛЬНО ПРОВЕРИТЬ ОТ РУКИ СРАБАТЫВАНИЕ МИКРОВЫКЛЮЧАТЕЛЕЙ РЕЛЕ РВ НА СЛУХ ПО СЕКУНДОМЕРУ УСТАНОВИТЬ ВЫДЕРЖКУ ВРЕМЕНИ 2..2,5 СЕКУНДЫ.

Описание работы электросхемы

Схема электрическая принципиальная показана на рис. 15. В таблице 8 указан перечень элементов к схеме.

Включение станка осуществляется пакетным выключателем В1, затем кнопкой Кн2 через магнитный пускатель Р1 включается электродвигатель системы смазки М2. Рукоятками управления рис. 3 поз 25, 39 связанными с пакетным переключателем В7, осуществляется включение электродвигателя главного привода Ml через реверсивный магнитный пускатель Р2 (прямое вращение) или РЗ (обратное вращение). Торможение электродвигателя главного привода Ml осуществляется электромагнитной муфтой ЭМ, на которую подается постоянный ток с диодного моста Д1-Д4 через пускатель Р4. Пускатель Р4 включается после установки рукоятки управления вращения шпинделя в нейтральное положение через замыкающие контакты Р2, Р3 и РВ, при этом включается реле времени РВ, которое через установленную выдержку времени отключает своим контактом пускатель Р4, последний отключает электромагнитную муфту ЭМ. Конечный выключатель В11 служит для коммутации цепей питания Р2, Р3, Р4 в момент переключения частоты вращения шпинделя. Срабатывание В11 происходит при нажатии педали рис. 3 поз. 29.

Переключение двухскоростного электродвигателя Ml производится пакетным переключателем В2. Пуск электронасоса охлаждения осуществляется пакетным выключателем В3, включение освещения — В4.

Амперметр измеряет нагрузку электродвигателя главного привода.

Защита и блокировка

- Защита электрооборудования станка от коротких замыканий обеспечивается предохранителями с плавкими вставками ПР1, ПР2, ПР3, ПР4, ПР5.

- Защита электродвигателей от перегрузки осуществляется тепловыми реле РТ1, РТ2, РТЗ, РТ4.

- Нулевая защита схемы обеспечивается пускателем Р1.

- Конечный выключатель В13 обеспечивает ограничение хода каретки суппорта от наезда на переднюю бабку, т. е. отключает электродвигатель привода главного движения Ml.

- Механическая блокировка рукояток поз. 25 и 39 рис. 3 от произвольного включения эл.двигателя привода главного движения. Рукоятки работают независимо, т. е. из нейтрального положения отводом вправо, а затем вверх или вниз в зависимости от выбранного направления вращения шпинделя- Отключения привода производятся той же рукояткой, которой был включен привод, другая же рукоятка должна находиться в нейтральном положении.

УТ16ПМ Станок токарно-винторезный повышенной точности. Видеоролик.

Основные технические характеристики токарного станка УТ16ПМ

Основные параметры согласно ГОСТ 440-71.

| Наименование параметра | 1Е61ПМ | УТ16ПМ |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 320 | 320 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 170 | 170 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 710 | 710 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 175 | 175 |

| Расстояние от оси шпинделя до направляющих станины (высота центров), мм | 175 | 175 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 30 | 30 |

| Диаметр прутка проходящего через отверстие в шпинделе, мм | 25 | 25 |

| Частота вращения шпинделя, об/мин | 35,5..1800 | 40..2000 |

| Количество прямых/ обратных скоростей шпинделя | 18 | 18 |

| Центр в шпинделе по ГОСТ 13214-67 | Морзе 5 | Морзе 5 |

| Конец шпинделя по ГОСТ 12595-72 | 5К | 5К |

| Торможение шпинделя | есть | есть |

| Блокировка шпинделя | есть | есть |

| Защита от перегрузок шпинделя | есть | есть |

| Подачи | ||

| Наибольшая длина хода суппорта (каретки) — продольное перемещение, мм | 710 | 710 |

| Наибольшее поперечное перемещение суппорта, мм | 230 | 230 |

| Продольное перемещение суппорта на одно деление лимба, мм | 0,1 | 0,1 |

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,02 | 0,02 |

| Наибольшее перемещение верхнего суппорта (резцовых салазок), мм | 140 | 140 |

| Перемещение верхнего суппорта на одно деление лимба, мм | 0,02 | 0,02 |

| Количество подач продольных/ поперечных суппорта | 40 | 40 |

| Пределы подач продольных, мм | 0,018..1,1 | 0,018..1,1 |

| Пределы подач поперечных, мм | 0,01..0,625 | 0,01..0,625 |

| Количество нарезаемых резьб метрических, мм | 35 | 35 |

| Количество нарезаемых резьб модульных, мм | 31 | 31 |

| Количество нарезаемых резьб дюймовых, мм | 26 | 26 |

| Пределы шагов метрических резьб, мм | 0,1..56 | 0,1..56 |

| Пределы шагов модульных резьб, модуль | 0,1..28 | 0,1..28 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 30..3,0 | 60..3,0 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | нет | нет |

| Высота резца, устанавливаемого в резцедержателе, мм | 20 | 20 |

| Задняя бабка | ||

| Наибольшее перемещение пиноли, мм | 100 | 100 |

| Цена деления лимба задней бабки, мм | 0,05 | 0,05 |

| Центр в пиноли по ГОСТ 12595-72 | Морзе 3 | Морзе 3 |

| Поперечное смещение задней бабки, мм | ±5 | ±5 |

| Диаметр сверла при сверлении стали, мм | 12 | |

| Диаметр сверла при сверлении чугуна, мм | 15 | |

| Электрооборудование станка | ||

| Количество электродвигателей на станке | 3 | 3 |

| Мощность электродвигателя главного привода, кВт | 2,7/ 4,4 | 3,2/ 5,3 |

| Мощность электродвигателя насоса охлаждения, кВт | 0,12 | 0,12 |

| Мощность электродвигателя насоса смазки, кВт | 0,08 | 0,09 |

| Мощность электродвигателя вентилятора, кВт | нет | нет |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 2290 х 1150 х 1365 | 2290 х 1150 х 1395 |

| Масса станка, кг | 1670 | 1800 |

Список литературы:

Связанные ссылки. Дополнительная информация

Источник