- Допускаемые размеры колесных пар и их элементов при выпуске грузовых вагонов из всех видов ремонта

- Разрешенная толщина гребня колесных пар грузовых вагонов, находящихся в эксплуатации, снижена до 24 мм

- Вагонник.РФ

- воскресенье, 21 января 2018 г.

- Дефекты и неисправности колесных пар и буксового узла при наличии которых запрещается выпускать вагоны в эксплуатацию и допускать к следованию в составах поездов

- 2.5 Техническое обслуживание грузовых вагонов при подготовке их к перевозкам

- 3. Технические требования к узлам и деталям вагонов в эксплуатации

- Таблица 3.1.

- 3.3 Буксовый узел

- Таблица 3.2 — Внешние признаки неисправных буксовых узлов

Допускаемые размеры колесных пар и их элементов при выпуске грузовых вагонов из всех видов ремонта

Измеряемые параметры 4)

Вид ремонта вагона

Колесные пары

Колеса

1) проверяется только у подкатываемых под вагон колесных пар;

3) для вагонов с оставшимся пробегом до очередного планового ремонта менее 80,0 тыс. км (или менее 1 года) допускается 24 мм;

4) требования к колесным парам, подкатываемым под вагоны, прошедшие модернизацию с продлением срока службы, устанавливаются конструкторской документацией. Данные требования распространяются на территории государств-участников Таможенного Союза.

Буксовые узлы

Допускаемые значения радиальных и осевых зазоров подшипников роликовых цилиндрических

Источник

Разрешенная толщина гребня колесных пар грузовых вагонов, находящихся в эксплуатации, снижена до 24 мм

Первый заместитель генерального директора ОАО «РЖД» Анатолий Краснощек 26 февраля подписал распоряжение «Об установлении требований к техническому состоянию подвижного состава» № 359/р, согласно которому устанавливаются новые требования к толщине гребня грузовых вагонов. При подаче вагонов на погрузку толщина гребня не должна быть менее 25 мм, а для вагонов, находящихся в эксплуатации, она не должна превышать 33 мм или быть менее 24 мм.

Согласно действовавшему до вчерашнего дня распоряжению компании от 18.12.2009 г. № 2623 «Об утверждении комментариев к Инструкции по техническому обслуживанию вагонов и эксплуатации (инструкция осмотрщику вагонов)», которая утратила силу, толщина гребня должна была составлять не менее 26 мм.

Вопрос о снижении нормативов на толщину гребня поднимался операторскими компаниями и СОЖТ начиная с 2017 года, однако представители ОАО «РЖД» заявляли, что вопрос требует детальных анализов и проработки. Вопрос обострился с новой силой в 2018 году, когда на фоне резкого роста стоимости крупного вагонного литья и его общего дефицита в РФ выросли затраты собственников подвижного состава на все виды ремонта грузовых вагонов. Дело в том, что свыше 60% отцепок вагонов для текущего отцепочного ремонта производилось до последнего времени по причине тонкого гребня.

На сторону операторов стал Минтранс, который 05.10.2018 г. выпустил приказ № 349, устанавливающий предельную толщину гребня колесных пар в эксплуатации 24 мм. В данном случае требования российских нормативных документов привели в соответствие с нормами Совета по железнодорожному транспорту государств – участников Содружества. Заместитель министра транспорта Владимир Токарев после регистрации приказа в Минюсте 06.12.2018 г. отмечал, что данная мера позволит снизить дефицит колесных пар и уменьшить количество внеплановых видов ремонта. По оценкам СОЖТ, данная мера позволит операторским компаниям снизить расходы на ремонт в объемах около 1 млрд руб.

Источник

Вагонник.РФ

воскресенье, 21 января 2018 г.

Дефекты и неисправности колесных пар и буксового узла при наличии которых запрещается выпускать вагоны в эксплуатацию и допускать к следованию в составах поездов

2.5 Техническое обслуживание грузовых вагонов при подготовке их к перевозкам

3. Технические требования к узлам и деталям вагонов в эксплуатации

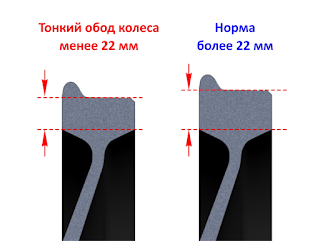

- толщина гребня более 33 мм или менее 25 мм при измерении на расстоянии 18 мм от вершины гребня;

- в межгосударственном сообщении для грузовых вагонов толщина гребня более 33 мм или менее 24 мм при измерении на расстоянии 18 мм от вершины гребня;

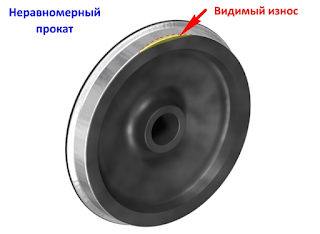

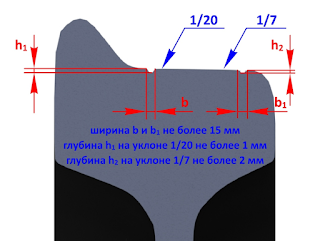

- прокат по кругу катания у колесных пар вагонов рефрижераторного парка и грузовых вагонов более 9 мм;

- неравномерный прокат по кругу катания (при обнаружении) у грузовых вагонов 2 мм и более.

Таблица 3.1.

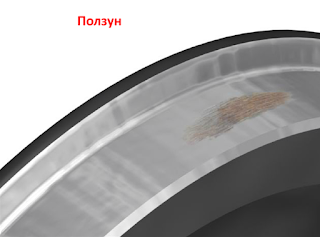

| наименование контролируемых величин износов элементов колесной пары | размеры дефектов, мм |

| 1 | 2 |

| 1.равномерный прокат колесных пар при скоростях не более: |

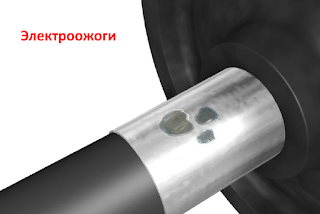

3.3 Буксовый узел

3.3.1 Запрещается постановка в поезд и следование в нем вагонов, у которых буксовый узел имеет хотя бы одну из следующих неисправностей:

►с подшипниками в корпусе буксы:

- oослабление болтового крепления смотровой или крепительной крышек буксы, вмятины смотровой крышки, выпуклости и протертости;

- oразрушение или трещины корпусов букс, крышек смотровых и крепительных;

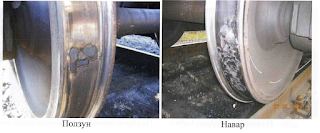

- oвыброс смазки на диск и обод колеса, вызванный перегревом подшипников;

- oповышенный нагрев верхней части корпуса буксы.

После вскрытия крышек смотровых:

- oсдвиг корпуса буксы;

- oобрыв болтов М20 или срыв гайки М110 торцевого крепления подшипников на оси;

- oналичие воды в передней части корпуса буксы в свободном состоянии или в виде водяного льда;

Примечание — Браковка не производится:

1. При взвешенно-капельном состоянии воды (конденсат, роса) и наличии отдельных крупинок льда.

2. По следам коррозии на крышках корпуса буксы, крышках и кожухах уплотнений подшипников кассетного типа.

- выброс смазки в виде хлопьев с примесью металлических частиц в крышку смотровую или на кожух уплотнения подшипников кассетного типа, а также из-под шайбы защитной подшипника сдвоенного, располагающихся в корпусе буксы

Примечание — Не является браковочным признаком незначительное выделение смазки в виде равномерно распределенного валика на кожухе подшипника в зоне уплотнений, внутренней цилиндрической поверхности крышки крепительной, а также в виде отдельных капель, располагающихся в нижней части буксы (крышки крепительной). При обнаружении указанного выше выделения смазки из уплотнений подшипника в виде валика ее следует удалить чистой ветошью или обтирочным материалом.

Примечание — Не является браковочным признаком незначительное выделение смазки в виде равномерно распределенного валика на кожухе подшипника в зоне уплотнений. При обнаружении указанного выше выделения смазки из уплотнений подшипника в виде валика ее следует удалить чистой ветошью или обтирочным материалом.

- выброс смазки на обод колеса, вызванный перегревом подшипника;

- oповышенный нагрев верхней части адаптера.

3.3.2 Осмотрщик при движении пассажирских и грузовых вагонов, а также на стоянках по внешним признакам выявляет неисправные буксовые узлы, температура которых может и не отличаться от температуры исправных (температура определяется приборами бесконтактного обнаружения перегретых букс).

Порядок технического обслуживания колесной пары с буксовым узлом:

- проверить состояние колесной пары в соответствии с требованиями раздела 3.2 настоящей Инструкции;

- осмотреть корпус буксы, лабиринтное кольцо;

- проверить нагрев буксы и сравнить его с другими буксами этого же вагона;

- путем остукивания смотровой крышки ниже ее центра определить исправность торцового крепления.

Наиболее характерные внешние признаки неисправных буксовых узлов с подшипниками качения указаны в таблице 3.2.

Таблица 3.2 — Внешние признаки неисправных буксовых узлов

3.3.3 На выкаченные из-под вагона колесные пары с неисправными буксовыми узлами, обнаруженными визуально, по внешним признакам, на внутренней поверхности диска колеса необходимо четко нанести меловую надпись «По внешним признакам», а при обнаружении нагрева букс приборами КТСМ или другими приборами бесконтактного обнаружения перегретых букс, наносится надпись «Аварийная — КТСМ» или др. Результаты осмотра колесных пар с неисправными буксовыми узлами, забракованными работниками ПТО, доводятся до сведения осмотрщиков вагонов данного ПТО.

3.3.4 При осмотре и техническом обслуживании буксовых узлов колесных пар с коническими подшипниками кассетного типа выполняются следующие операции:

- при встрече состава поезда «с ходу» и при отправлении выявляются внешние признаки ненормальной работы буксовых узлов c коническими подшипниками, которые являются такими же, как и для буксовых узлов с цилиндрическими подшипниками (скрежет, пощелкивание, искрение, задымление, появление запаха и т.п.);

- при осмотре вагонов, во время стоянки поезда:

* у буксовых узлов с подшипниками кассетного типа в корпусе буксы, производится контроль ослабления болтов М20 крепления крепительной крышки, болтов М12 смотровой крышки; обрыв болтов М20 торцевого крепления подшипников определяется методом остукивания смотровой крышки.

* для подшипников кассетного типа с адаптером ослабление болтов М20 или М24 торцевого крепления определяется методом остукивания и визуальным осмотром.

3.3.6. Признаками неисправности буксового узла с подшипниками кассетного типа, требующими отцепки вагона, являются:

- заклинивание подшипника;

- разрушение, отколы и трещины адаптеров;

- смещение (перекос) адаптера относительно наружного кольца подшипника или боковой рамы тележки;

- трещины и отколы наружных колец подшипников;

- сдвиг подшипника вдоль шейки оси колесной пары;

- обрыв болтов М20 или М24 торцевого крепления подшипников на оси;

- повреждение кожухов встроенных уплотнений подшипников;

- нагрев подшипника свыше 80° С без учета температуры окружающего воздуха по показаниям распечатки АРМ ЛПК или АРМ ЦПК системы АСК ПС при наличии на маршруте следования вагона аппаратуры КТСМ-02 и КТСМ-03;

При наличии на маршруте следования вагона аппаратуры КТСМ-02 (и КТСМ-03) данные о температуре подшипника берутся только из распечатки АРМ ЛПК или АРМ ЦПК системы АСК ПС без использования бесконтактных термометров.

- нагрев верхней части адаптера свыше 70° С без учета температуры окружающего воздуха, определяемого бесконтактным измерителем температуры при наличии на маршруте следования вагона аппаратуры КТСМ-01 и более ранних аналогов для подтверждения показаний данной аппаратуры;

Подтверждение показаний, полученных от КТСМ-01 (и более ранних аналогов), по нагреву буксовых узлов кассетного типа допускается производить с помощью бесконтактных измерителей температуры в соответствии с п. 3.3.7 настоящей Инструкции.

Примечание:

1. При отсутствии перегрева подшипника особое внимание обращается на состояние подшипника и его уплотнений, при наличии дефектов подшипник бракуют.

2. Не является браковочным признаком выделение смазки в виде равномерно распределенного валика на кожухе уплотнения подшипника. При выделении смазки в виде валика ее удаляют ветошью, подшипник используют. При наличии дефектов уплотнения подшипник бракуют.

Запрещается эксплуатировать под одним вагоном колесные пары, имеющие буксовые узлы с подшипниками кассетного типа и стандартными цилиндрическими подшипниками.

3.3.7 Порядок измерения температуры корпуса буксы или адаптера с помощью бесконтактных измерителей температуры. Порядок применяется для:

- определения температуры нагрева верхней части корпуса буксы с подшипниками роликовыми цилиндрическими и сдвоенными;

- подтверждения показаний, полученных от КТСМ-01 (и более ранних аналогов), по нагреву буксовых узлов кассетного типа.

Температура корпуса буксы или адаптера может определяться с помощью бесконтактных измерителей температуры, согласованных с железнодорожными администрациями или владельцами инфраструктуры в установленном порядке железнодорожными администрациями.

Измеренная с помощью бесконтактных измерителей температура нагрева верхней части корпуса буксы с подшипниками роликовыми цилиндрическими и сдвоенными не должна превышать 60°С, а корпуса буксы или адаптера с подшипниками кассетного типа не должна превышать 70°С без учета температуры окружающего воздуха.

Измерения производят в соответствии с методическими указаниями о порядке применения бесконтактного измерителя температуры. Луч измерительного прибора должен быть направлен в зону между верхними опорными приливами корпуса буксы или адаптера, а за температуру окружающего воздуха должна приниматься температура боковой рамы тележки, измеренная в зоне над рессорным подвешиванием. Все измерения температур корпусов букс или адаптеров и боковых рам тележек должны производиться при значении излучательной способности бесконтактного измерителя температуры s = 0,95 и с расстояния от измеряемых объектов не более одного метра.

Примеры расчета температур:

- а) при положительной температуре окружающего воздуха температура нагрева буксового узла рассчитывается следующим образом, например, измеренная температура корпуса буксы или адаптера составляет 81°С (91°С), температура воздуха плюс 20°С, рабочий нагрев при этом составит 81°С — 20°С = 61°С (91°С — 20°С = 71°С), что является браковочным признаком;

- б) при нулевой температуре окружающего воздуха температура нагрева буксового узла рассчитывается следующим образом, например, измеренная температура корпуса буксы или адаптера составляет 61°С (71°С), температура воздуха 0°С, рабочий нагрев при этом составит 61°С — (0°С) = 61°С (71°С — (0°С) = 71°С), что является браковочным признаком;

- в) при отрицательной температуре окружающего воздуха температура нагрева буксового узла рассчитывается следующим образом, например, измеренная температура корпуса буксы или адаптера составляет 41°С (51°С), температура воздуха минус 20°С, рабочий нагрев при этом составит 41°С — (-20°С) = 61°С (51°С — (-20°С) = 71°С), что является браковочным признаком.

Источник