- Топливные аппаратуры ремонт разборка

- Как отремонтировать топливную аппаратуру: виды и принципы

- Состав топливной системы дизельного двигателя

- Неисправности системы с описанием внешних признаков

- Диагностическое оборудование

- Что проверяется

- Содержание ремонтных работ

- Некоторые советы по ремонту топливной аппаратуры

Топливные аппаратуры ремонт разборка

Разборка. Агрегаты, подлежащие полному ремонту, разбирают в последовательности, определенной технологическими картами. В процессе разборки некоторые детали нельзя обезличивать, а сборочные единицы, которые хорошо поддаются промывке в сборе и дефектации по зазору в соединении, надо разбирать частично. Не допускается обезличивание корпусов насоса и регулятора, кулачкового и приводного валов, шестерен привода насоса и регулятора, установочного фланца с наружными кольцами шарикоподшипников и кулачкового вала с внутренними кольцами этих же подшипников, корпуса подкачивающего насоса, стержней толкателей и других деталей.

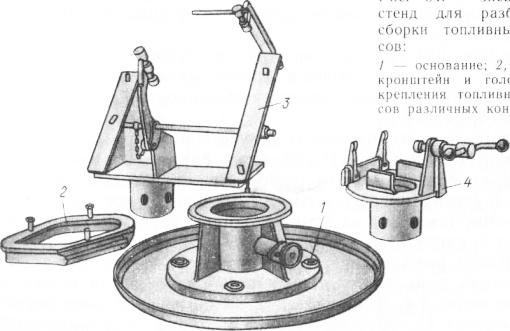

Стенд состоит из основания, прикрепляемого болтами к верстаку, и подвижных сменных головок для закрепления и разборки различных насосов. Топливный насос сначала разбирают на сборочные единицы, а затем с помощью универсальных двух- или трехлапчатых и специальных съемников сборочные единицы, требующие ремонта, разбирают на детали.

Топливоподкачивающий насос и регулятор в сборе разбирают полностью только в том случае, если их основные детали и соединения требуют восстановления.

Рекламные предложения на основе ваших интересов:

Очистка деталей. Крупные детали: корпуса топливного насоса, регулятора, фильтров грубой и тонкой очистки и другие очищают в общей моечной установке, если она имеется на предприятии, горячими растворами препаратов типа МС и др. Чтобы не раскомплектовать необходимые детали одного насоса, их метят, связывают проволокой или укладывают в отдельные корзины. В этих же моечных установках очищают новые крупные детали, то есть проводят расконсервацию.

Рис. 1. Специальный стенд для разборки и сборки топливных насосов:

1 — основание; 2, 3 и 4 — кронштейн и головки для крепления топливных насосов различных конструкций.

Мелкие детали, прецизионные нераскомплектованные пары (распылители, нагнетательные клапаны, плунжерные пары) и подшипники очищают в ультразвуковых установках или в специальных ваннах керосином. Перед промывкой керосином прецизионные пары укладывают в ванну с ацетоном или неэтилированным бензином и выдерживают от 2 до 12 ч. Размягченный нагар в каналах деталей очищают специальными чистиками, изготовленными из меди, латуни или дерева. Во время мойки деталей и прецизионных пар в керосине нельзя пользоваться хлопчатобумажными тряпками (концами), так как волокна могут попасть в топливопроводные каналы. Труднодоступные места деталей промывают щетками и ершами. Прецизионные пары после очистки промывают дизельным топливом и укладывают в тару без их раскомплектовки.

Дефектация деталей. Все детали топливной аппаратуры, кроме прецизионных пар, дефектуют так же, как и детали двигателей или других агрегатов: внешним осмотром, измерением износа, обнаружением трещин и т. п.

Износ прецизионных деталей оценивается тысячными долями миллиметра (микрометрами), и измерить его весьма трудно. Поэтому износ в прецизионных парах определяют на специальных приборах относительным способом по потере гидравлической плотности, то есть утечке жидкости под определенным давлением. Утечка жидкости зависит не только от имеющихся зазоров в деталях, но и от температуры и вязкости жидкости. Поэтому проверку ведут при постоянной температуре 20 + 2°С и определенной вязкости жидкости. Плунжерные пары проверяют на дизельном топливе или смеси двух весовых частей зимнего дизельного масла и одной части зимнего дизельного топлива. Распылители и нагнетательные клапаны проверяют на зимнем дизельном топливе вязкостью 3,5 + 0,1 • 10 м2/с (3,5 + 0,1 сСт).

Каждую прецизионную пару проверяют не менее 3 раз. Пары, годные к дальнейшей работе, укладывают комплектно в одну тару, а негодные — в другую.

Прецизионные детали, имеющие на рабочих поверхностях грубые риски, трещины, сколы и другие механические повреждения, а также следы перегрева (цвета побежалости) или коррозии, подлежат выбраковке.

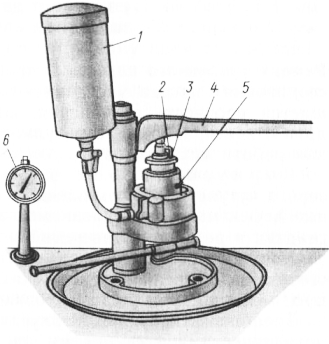

Гидравлическую плотность плунжерной пары определяют на приборе КИ-3369 или КИ-759 по времени, за которое топливо просочится сквозь зазор между плунжером и гильзой. Гильзу устанавливают в гнездо головки прибора и заполняют ее топливом (смесью) из бачка прибора. Затем вставляют в гильзу плунжер, нагружают его рычагом прибора и включают секундомер. Когда рычаг начнет быстро падать, секундомер выключают. Плунжерная пара имеет допускаемый износ, если время падения равно не менее 3 с. В новой или восстановленной паре оно находится в пределах 45…90 с на смеси и 30…60 с на дизельном топливе.

Рис. 2. Прибор КИ-759 для проверки плунжерных пар:

1 — бачок; 2 — плунжер; 3 — гильза; 4_рычаг; 5 — головка; 6 — секундомер.

Гидравлическую плотность нагнетательных клапанов проверяют на приборе КИ-1086 по разгрузочному пояску и запорному конусу.

Для определения гидравлической плотности клапана по разгрузочному пояску специальным устройством поднимают запертый в корпусе клапан на 0,2 мм над седлом. Накачивают топливо в систему до давления 0,2 МПа и секундомером замеряют время падения давления до 0,1 МПа. Если это время составляет не менее 2 с, нагнетательный клапан считается годным.

Гидравлическую плотность распылителей проверяют на приборах КИ-562, КИ-15706, КИ-15703 или КИ- ЗЗЗЗА по запорному конусу и зазору между корпусом и цилиндрической частью иглы распылителя. Для этого собирают форсунку и закрепляют ее на приборе. Регулируют форсунку на повышенное давление начала впрыска (для штифтовых форсунок не менее 25 МПа), рычагом прибора создают давление в форсунке, несколько превышающее нормальное давление впрыска, и, не производя впрыска, осматривают форсунку. Подтекание топлива или потение сопла указывает на плохую герметичность запорного конуса. Одновременно по продолжительности падения давления в форсунке проверяют зазор между корпусом и цилиндрической частью иглы распылителя. Рычагом прибора создают в форсунке давление, соответствующее техническим требованиям (для форсунок автотракторых двигателей 10 МПа), включают секундомер и отмечают время снижения давления на 2 МПа (до 18 МПа). Для большинства форсунок оно Должно быть не менее 5 с.

Изношенные плунжерные пары, распылители, зазор которых между корпусом и цилиндрической частью иглы больше допустимого, а также нагнетательные клапаны с недопускаемым износом по разгрузочному пояску выбраковывают или отправляют в специализированные цехи для восстановления.

Источник

Как отремонтировать топливную аппаратуру: виды и принципы

Принцип работы дизельных двигателей состоит в том, что подача топлива в цилиндры мотора производится с помощью впрыска (аналогично инжекторам). Однако на этом сходство заканчивается. Воспламенение топливной смеси происходит без свечей зажигания благодаря высокой температуре (700 — 800°С) в рабочей камере.

Такая температура достигается за счет более высокой степени сжатия в цилиндрах дизеля (19 — 24) по сравнению с бензиновыми двигателями (9 — 11). Топливо также впрыскивается в цилиндры под высоким давлением (100 — 150 кг/см²).

Для этого топливные насосы изготавливают с минимальными зазорами между корпусом и подающими плунжерами, что делает их весьма чувствительными к износу или загрязнениям. Поэтому обслуживание и ремонт топливной аппаратуры дизельных двигателей имеет свою специфику. Расскажем о ней подробнее.

Состав топливной системы дизельного двигателя

Система питания дизеля состоит из двух контуров: низкого и высокого давления. Состав контура низкого давления:

- Бензобак с расположенным в нем подкачивающим насосом. Последний применяется при значительной протяженности топливопроводов.

- Фильтр-сепаратор, предназначенный для отделения крупных частиц грязи.

- Топливный фильтр тонкой очистки.

- Маршевый подогреватель солярки, который устанавливается по соседству с фильтрующими устройствами.

- Предпусковой подогреватель топлива, включаемый от кнопки перед запуском двигателя.

- Первая (низконапорная) ступень топливного насоса высокого давления (ТНВД).

- Низконапорные топливопроводы.

Контур высокого давления включает в себя:

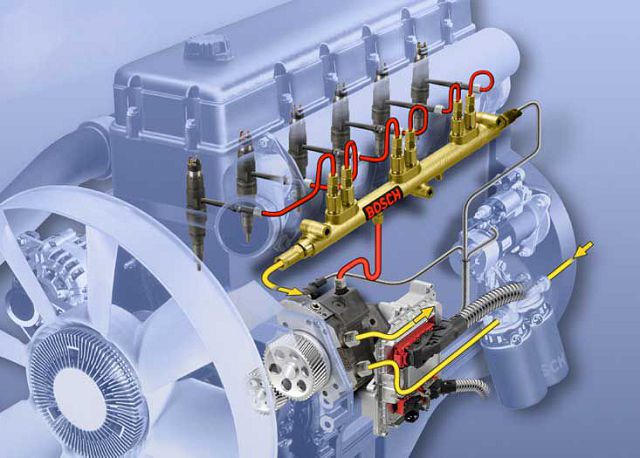

- Вторую (высоконапорную) ступень насоса, снабженную электромагнитным клапаном отключения подачи топлива, служащим для остановки двигателя.

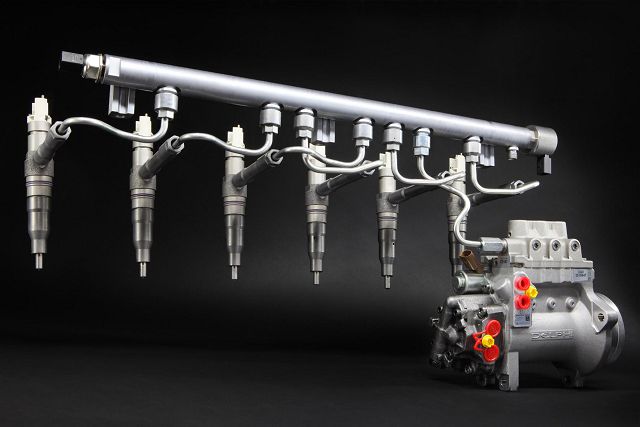

- Гидравлический аккумулятор высокого давления, выполненный в виде топливной рампы, включающей в себя регулятор давления и клапан дозирования топлива (система Common Rail).

- Форсунки для впрыска топлива в цилиндры.

- Топливопроводы высокого давления.

- Электрические свечи накаливания с блоком управления, задающим время их включения.

- Электронный блок управления двигателем (ЭБУ).

Неисправности системы с описанием внешних признаков

В таблице приведены наиболее распространенные неисправности системы питания дизельного двигателя с указанием видимых проявлений.

| Неисправность | Внешние симптомы |

| Загрязнение фильтра | Падение мощности, глохнет двигатель |

| Не работает привод ТНВД | Заглох двигатель |

| Износ или неисправность насоса | Затрудненный пуск, провалы при разгоне, увеличенный расход топлива |

| Недостаточная величина высокого давления | Провалы в разгоне |

| Увеличенное давление впрыска | Большой расход топлива |

| Смещен угол опережения впрыска | Затрудненный пуск, глохнет двигатель |

| Ранний впрыск топлива | Жесткая работа двигателя |

| Поздний впрыск топлива | Черный дым из выхлопной трубы |

| Износ форсунок | Затрудненный пуск, черный дым из выпускной системы |

| Нестабильная работа свечей накаливания | Трудности запуска |

| Пригорание клапанов | Черный дым из выпускной трубы |

| Низкая компрессия | Затрудненный пуск, увеличенный расход солярки |

| Износ регулятора оборотов коленвала | «плавают» холостые обороты |

| Загрязнение воздушного фильтра | Провалы в разгоне |

| Негерметичность уплотнительных шайб под форсунками | «Плавают» холостые |

| Подсос воздуха между фильтром и насосом | |

| Забита вентиляция картера |

Диагностическое оборудование

Приведенная выше таблица еще не является основанием для отправки компонента, попавшего под подозрение, на диагностику, а тем более в ремонт. Эти предварительные диагнозы можно принимать во внимание только в отношении старых дизельных двигателей, не имеющих электронной системы управления.

При возникновении проблем у двигателя, оснащенного ЭБУ, в первую очередь необходимо выполнить диагностику неисправности топливной системы с помощью диагностического сканера, подключаемого к разъему K-line блока.

Только после определения кода ошибки, привязанного к неисправному элементу, стоит направляться на станцию технического обслуживания (СТО), чтобы приступить к ремонту системы питания дизельного двигателя.

После проведения диагностического тестирования специалисты вынесут окончательный диагноз, — какой из элементов системы питания повинен в некорректной работе дизеля. В противном случае, по вашей просьбе, опираясь на ваши предположения, отремонтируют не тот узел, и проблемы останутся с вами.

Выбирая СТО, следует обратить внимание на уровень ее оснащения диагностическим оборудованием. Лидером в области изготовления испытательных и ремонтных стендов для проверки топливной аппаратуры является фирма Bosch, выпускающая линейку оборудования EPS.

Широкими возможностями для проверки ТНВД всех видов обладает стенд EPS 815 под управлением компьютерной системы. С помощью настольного прибора EPS 205 тестируют форсунки различных видов и производителей, используя при этом различные адаптеры. Известны также диагностические комплексы фирм Delphi, DENSO и Hartridge.

Что проверяется

Используя многочисленные функции диагностических комплексов и приборов, можно проверить множество технических параметров и характеристик топливных компонентов и определить основные неисправности системы питания. Комплекты оборудования фирмы Bosch выполняют следующие тесты и действия:

- диагностику контура низкого давления (комплект Diesel Set 1);

- удаление воздуха из системы Common Rail (Diesel Set 2);

- диагностику линий высокого давления (Diesel Set 3.1).

- этот же комплекс проверяет: почему не заводится двигатель при работающем стартере или глохнет работающий двигатель, находит причины внезапного снижения мощности при отсутствии каких-либо кодов неисправности.

С помощью ручного прибора EPS:

- проверяют и регулируют давление открытия форсунок;

- анализируют факел распыла;

- «дребезг» форсунок;

- измеряют утечки в распылителях.

На стенде Delphi YDT278 проверяют все компоненты топливной системы дизельного двигателя, включая насос и форсунки, даже не снимая их с машины. Подключив устройство YDT410, контролируют работоспособность регулятора давления системы Common Rail. Если прибор повышает давление до требуемого, значит, штатный регулятор неисправен. В противном случае источником неисправности является насос.

Содержание ремонтных работ

После диагностического тестирования и выявления неисправного узла принимают решение о дальнейших действиях. В принципе почти любой компонент топливной системы можно отремонтировать, предварительно определив — «стоит ли овчинка выделки».

Работы выполняются в специализированных центрах по обслуживанию дизельных автомобилей, имеющих необходимое оборудование для ремонта. Как восстанавливают изношенные агрегаты?

Основные действия при ремонте ТНВД на СТО:

- разборка и очистка узла с промывкой деталей в топливе;

- дефектовка устройства;

- предварительная и чистовая притирка отверстий;

- хромирование плунжеров для увеличения их диаметра;

- притирка плунжеров с помощью пасты ГОИ;

- сортировка плунжеров по группам с разницей диаметров не более 2 мкм;

- подбор плунжерных пар таким образом, чтобы плунжер входил в отверстие не более чем на две десятых своей длины;

- притирка на доводочном станке с пастой ГОИ;

- сборка насоса;

- замена резиновых уплотнителей (колец, манжет, сальников);

- стендовая настройка работы.

Ремонт форсунок или насос-форсунок включает в себя:

- разборку с промывкой деталей в топливе;

- очистку поверхности от нагара;

- замену распылителя;

- замену вышедших из строя деталей (уплотнительные шайбы, пружина, игла, промежуточный толкатель);

- настройка работы форсунок.

Некоторые советы по ремонту топливной аппаратуры

- Как выяснить — подсасывается или нет в топливную систему воздух? Отсоедините шланг от топливного фильтра и погрузите его в емкость с топливом. Если двигатель заработает лучше, ищите местонахождение негерметичности.

- Осенью, с наступлением холодов, слейте остаток летнего топлива и заправьтесь зимней соляркой, иначе в системе образуются кристаллы парафина, что потребует дорогой операции по депарафинизации содержимого топливного бака.

- Если недавно автомобилист пересел на дизель с бензинового автомобиля, не крутите по привычке двигатель до 3500 оборотов. При такой нагрузке его ресурс уменьшается, поскольку детали изнашиваются значительно быстрее. Старайтесь не превышать обороты свыше 3-х тысяч.

- Периодически сливайте воду из фильтра-отстойника. Запуск двигателя, особенно в зимнее время, благодаря этой мере, станет более успешным.

- Не допускайте длительной езды с полупустым топливным баком, в результате чего на его стенках выделяется конденсат, образуются окислы, попадающие в топливо.

Как говорят медики — болезнь легче предупредить, чем лечить. То же самое можно сказать и в отношении ремонта топливной системы дизельных двигателей.

Своевременные профилактические работы: замена фильтров, слив конденсата, регулярная промывка топливного бака, проверка на диагностическом оборудовании помогут вам увеличить ресурс всех компонентов топливной системы и сэкономить на дорогостоящем ремонте.

Источник