Все о ремонте топливных систем дизельных двигателей. Исследование ЗР

С момента своего появления два десятка лет назад дизельная аппаратура Common Rail сменила уже несколько поколений. Ее современные компоненты — высокотехнологичные узлы, которые требуют особого подхода при ремонте. Поэтому крайне важно проводить их лечение в соответствующих условиях, а не на коленке. Производители позаботились о разработке технологий ремонта, поставке запчастей и даже о создании сетей специализированных СТО.

При схожих устройстве и принципе работы форсунки и ТНВД Common Rail разных производителей могут иметь довольно серьезные конструктивные особенности. Это обуславливает специфику их восстановления, хотя общий подход одинаковый. В качестве примера рассмотрим технологии ремонта форсунок и ТНВД фирмы Bosch — одного из самых крупных производителей компонентов топливной аппаратуры.

Цена ошибки

Прежде чем грешить на систему питания, необходимо провести полноценную диагностику двигателя. А у дизеля с этим всё не так просто (ЗР, № 9, 2017). Некорректная работа форсунок или ТНВД может быть вызвана неисправностями других систем мотора. Их надо выявить до снятия топливных компонентов, иначе можно сильно осложнить себе жизнь.

Снятие форсунок на моторе с большим пробегом — целая история. Они часто закисают в своих колодцах. Даже профессионал рискует при извлечении форсунки незаметно деформировать ее корпус. А это поставит крест на ее корректной работе и возможности ремонта. Будет очень обидно (и накладно!), если по этой причине умрет исправный в остальном узел.

Снятие и установка ТНВД тоже требуют опыта, ведь нужно как минимум правильно выставить метки на механизме ГРМ. Кроме того, если отремонтировать неисправный топливный компонент, но не вычислить истинного виновника проблемы, беда повторится — а это новые траты на диагностику и ремонт.

Форс-мажор

Перед началом ремонта снятую форсунку обязательно ставят на стенд: проверяют ее герметичность и заданные параметры топливоподачи для основных режимов работы двигателя. У пьезофорсунок проверяют также сопротивление изоляции.

Сейчас ремонт возможен только для электромагнитных форсунок Bosch — большинства серий, за редким исключением (это, например, некоторые неразборные форсунки для коммерческого транспорта). Производитель разрабатывает технологии и оборудование для восстановления пьезофорсунок, но срок окончания этих работ пока неизвестен.

Форсунка Common Rail — очень специфический и технологичный компонент. Для ремонта требуется разношерстный фирменный специнструмент и оборудование, а также строгое соблюдение пошаговых измерений при сборке и моментов затяжки элементов. Вдобавок современная дизельная аппаратура проектируется с жесткими параметрами. К примеру, в топливную магистраль после фильтра не должны попадать частицы размером более трех (!) микрон. То есть при ремонте форсунок необходимо создать практически стерильные условия. Поэтому производители обязывают авторизованные СТО использовать помещения, подготовленные и оборудованные по особым требованиям (среди непременных условий — например, фильтрация воздуха и спецодежда для персонала).

Для электромагнитных инжекторов доступен весь спектр запчастей, их можно заменить по отдельности или в составе определенных пар. Не поставляют только корпус: он слишком дорогой — такой ремонт форсунки экономически нецелесообразен. В случае деформации корпуса восстановить его невозможно.

Даже при грамотном извлечении из двигателя и при разборке/сборке форсунка деформируется (в допустимых пределах). По этой причине Bosch формально заявляет о возможности только одного ремонта форсунки. Однако практика показывает, что при соблюдении технологии корпус выдерживает до трех вмешательств.

Наибольшему износу в форсунке подвержена механическая часть, электрическая страдает крайне редко. Самая частая причина ремонта — размытие седла шарикового клапана. Это происходит из-за гигантской разницы давлений топлива в этой зоне — неизбежно идет кавитационный износ, который усугубляется попаданием воды и абразивных частиц в дизтопливо.

Чуть меньше страдает пара игла/распылитель. Ее износ идет по похожему сценарию. Результат — увеличение размеров каналов в распылителе и затирание иглы, из-за которого она начинает перемещаться недостаточно плавно и даже подклинивать. А носик распылителя, который находится непосредственно в камере сгорания, может пострадать из-за аномальных рабочих процессов в цилиндре, например из-за локального повышения температуры.

При ремонте используют пакет обязательно заменяемых запчастей и пакет рекомендованных к замене. Первая группа — одноразовые элементы. Это, например, гайки электромагнита и распылителя, уплотнительные кольца высокого давления. По умолчанию меняют также шарик клапана. Он подвержен значительному износу, причем не всегда очевидному, — разумно обновить этот нагруженный элемент.

В пакет элементов, чье обновление желательно, входит так называемая клапанная группа (клапан со штоком) и пара распылитель/игла. Эти компоненты идут с завода только в сборе, так как их прецизионно подбирают друг к другу для получения точных зазоров. При полной разборке форсунки не менять эти элементы неразумно. Они также страдают от естественного износа. Итоговая цена при таком подходе значительно повысится, но зато это убережет от повторного разбора форсунки в ближайшей перспективе для замены этих компонентов и более значительных затрат.

Сейчас Bosch внедряет новый подход к ремонту, который подразумевает частичное объединение обоих пакетов запчастей. Таким образом, перечень обязательно заменяемых запчастей расширится, что положительно отразится на ресурсе форсунок. Причем цена потолстевшего пакета почти не увеличится, так как каждый компонент в составе пакета обойдется клиенту дешевле. Стоимость работ остается прежней. Такие ремкомплекты уже доступны для многих моделей форсунок, а для других — находятся в процессе подготовки.

После ремонта форсунки снова проверяют на стенде, на сей раз — по расширенному тест-плану. После удачного прохождения им присваивают коды коррекции, которые надо внести в контроллер двигателя, чтобы обеспечить равномерную цикловую подачу топлива по цилиндрам.

Под давлением обстоятельств

На первый взгляд, современный дизельный ТНВД страшен и сложен. Однако по сравнению с форсункой он куда проще — как конструктивно, так и в ремонте. Его можно разобрать и собрать без применения множества спецприспособлений. Однако требование чистоты в ремзоне никто не отменял, хотя для работ с ТНВД уже не нужно стерильное помещение, какое требуется для форсунок.

Входную диагностику ТНВД проводят на стенде: проверяют производительность насоса и работу его дозирующего блока в различных режимах.

Пул доступных ремонтных запчастей зависит от конструкции ТНВД. Сейчас в нашей стране на легковых автомобилях используются в основном насосы Bosch последних двух поколений: CP3 и CP4.

Насос СР3 появился в начале 2000‑х годов. Его главная конструктивная особенность — невозможность отдельной замены плунжерных пар, поскольку их гильзы вышлифованы непосредственно в корпусе насоса. При повреждении плунжера и зéркала его цилиндра ремонт экономически нецелесообразен — нужно менять корпус в сборе, а его не поставляют в запчасти. Одна из причин — высокая цена. Зато все остальные компоненты СР3 есть в свободном доступе (по отдельности): вал, подшипники, уплотнения, встроенный подкачивающий насос и дозирующий блок. И заменить их довольно просто.

Насос последнего поколения СР4 появился в 2010 году. Любой его элемент можно обновить. В корпус встроены блоки с плунжерами, заменить которые несложно. Но рядовой потребитель может свободно купить для этого насоса только дозирующий блок, остальные компоненты поставляются исключительно в авторизованные техцентры «Бош Дизель Сервис». Причем они привязаны к базам данных и технической информации по ремонту.

У CP3 и CP4 нет откровенно слабых мест — при правильной эксплуатации все детали изнашиваются более-менее равномерно. Поэтому список ремонтных операций и запчастей для замены составляется индивидуально в каждом конкретном случае — по результатам дефектовки. Помимо одноразовых элементов (например, уплотнителей) желательно по умолчанию обновлять подшипники с обоймами и их упорные кольца.

У ТНВД первым сдается в основном навесное оборудование, в частности дозирующий блок. Заменить его можно в обычном сервисе при условии соблюдения хотя бы элементарной чистоты. Ведь грязь, попавшая внутрь клапана при снятии старого блока и установке нового, может мгновенно прикончить недешевый узел.

Увы, рядовые ремонтники нередко не соблюдают требуемый момент затяжки встроенного в ТНВД подкачивающего насоса. В результате он может перекоситься, и тогда его шестерня начнет контактировать со стенкой корпуса, — а металлическую стружку, которая в этом случае непременно образуется, разнесет по всей топливной системе.

После ремонта ТНВД опять ставят на стенд, чтобы провести выходной контроль по полному тест-плану.

Разовая оплата

Услуги «Бош Дизель Сервисов» недешевы. Ремонт одной форсунки обойдется примерно в 8000–15 000 рублей, а ТНВД — от 7000 рублей.

В идеале следует отдавать предпочтение СТО, куда можно пригнать автомобиль для полноценной диагностики. Это некая подстраховка, поскольку одна станция будет делать все работы под ключ, а при ремонте дизельного мотора это очень важно. Попытки сэкономить часто заканчиваются потерей времени и больших денег. Причиной может стать некачественная диагностика или ремонт, а также грубые ошибки при демонтаже и установке компонентов на автомобиль.

Если в вашем регионе есть «Бош Сервисы», занимающиеся исключительно ремонтом предварительно демонтированной с автомобиля дизельной аппаратуры, лучше пойти другим путем и поручить диагностику, а также снятие и установку элементов клубному техцентру, обслуживающему автомобили конкретной (вашей) марки. В этом случае вы сведете риски к минимуму.

Одно из достоинств авторизованных сервисов — постоянный контроль фирмы-изготовителя. Нарушители правил игры очень быстро теряют свою лицензию.

Благодарим компанию Bosch за помощь в подготовке материала.

Источник

Проект участка ремонта ТНВД системы Common Rail

При сборе материалов для дипломного замечен проектирования большой недостаток в организации планирования экономических-технико показателей предприятия. Отсутствие планирования фактором является, не позволяющим объективно оценить динамику или роста падения этих показателей. Большим является минусом то, что не ведется учет отказов системам по автомобилей (например, по топливной), что не дает объективной возможности оценки отказов.

Проведя анализ экономических-технико показателей можно сказать, что в время настоящее ОАО прибыльно. Это связано с потребности увеличение населения в ремонте техники. Следовательно, получения для наибольшей отдачи следует добиться бесперебойной максимально работы оборудования по обслуживанию и ремонту состава подвижного. Что во многом зависит от бесперебойной участка работы по ремонту топливной аппаратуры.

По результатам хозяйственной анализа деятельности был спроектирован участок топливной ремонта аппаратуры в ОАО. Участок расположили в здании главном автоцентра. Это место наиболее для удобное участка ремонта топливной аппаратуры. расположена Здесь ремонтная мастерская, ремонт всей круглогодично техники проводят здесь. Так же, неподалеку котельная расположена для подвода отопления к участку.

приема Для топливной аппаратуры из других организаций пункт предусмотрены приемки, бухгалтерия и касса.

Для участка создания топливной аппаратуры в условиях ОАО капитальные необходимы вложения в размере 47039,7 рублей. окупаемости Срок капитальных вложений составит 1 год 9 дней и 27 месяцев. Точка безубыточности достигается при объема выполнении работ равного 7211 нормо-уже часов на пятый месяц работы автосервиса.

В автосервисе спроектированном предусмотрено 11 рабочих постов: технического текущего, обслуживания ремонта, диагностирования и уборочно-моечных также; а работ участок по ремонту дизельной топливной Необходимый. аппаратуры штат рабочих составил 28 человека. площадь Общая здания автосервиса равна 900 м 2 . участка Площадь по ремонту дизельной топливной аппаратуры Предлагаемый 42 м 2 .

равна стенд для испытания ТНВД топливоподачи системы Common Rail позволяет проверять параметры следующие:

- производительность;

- максимальное давление;

- герметичность.

состоит Стенд из топливного бака 11, на котором установлены фильтр топливный 7 и топливоподкачивающий насос 5 приводящийся во вращение Испытуемый 8. электромотором ТНВД CR 4 приводится во вращение от электродвигателя 9. соединен СR 4 ТНВД с датчиком давления 3 и расходомером топлива 1 дроссель через 2. Расходомер топлива 1, датчик давления 3, проводами 9 и 8 электромоторы соединен с электронным блоком управления 6.

работает Стенд следующим образом. Установив ТНВД CR на соединив и стенд его с линиями низкого и высокого включаем давления стенд и задав давление в линии давления низкого проверяем насос на герметичность. После включаем этого электродвигатель 9, устанавливаем согласно тест-заданную плану частоту вращения и с помощью расходомера проверяем топлива производительность ТНВД CR. При этом на режимах же этих с помощью датчика давления проверяем развиваемое давление насосом.

В качестве электродвигателя применяем электродвигатель асинхронный АИС90S6 (мощность 0,9 кВт, частота 950 вращения мин-1). Для измерения давления ТНВД развиваемого используем датчик производства БГАУ вид общий которого приведен на рисунке 12. Для расхода измерения жидкости используем ролико-лопастного Общий. расходомера вид и схема работы представлении на Его 3.3.рисунке особенность – стабильная нулевая точка. приварена 2 Мембрана к корпусу и снабжена полупроводниковым первичным Она. преобразователем может прогибаться до 1 мм при давлении МПа 150. В корпусе смонтирована плата 1 с электронной обработки схемой сигнала, питание 5 В, первичный сигнал 0…70 мВ, усиления после – 0,5…4,5 В.

Произведены расчеты на прочность деталей приведено, установки технико-экономическое обоснование целесообразности разработанного использования стенда для испытания ТНВД топливоподачи системы типа Common Rail.

Анализ деятельности хозяйственной ОАО

Планировка автоцентра ОАО

участка Планировка по ремонту дизельной топливной аппаратуры

аналогов Обзор стенда испытания ТНВД системы RAIL COMMON

Функциональная схема стенда испытания Общий

ТНВД вид стенда для испытания системы ТНВД COMMON RAIL

Сборочный чертеж привода муфты испытания ТНВД CR

Сборочный чертеж стенда рамы испытания ТНВД CR

Деталировка стенда испытания для ТНВД системы COMMON RAIL

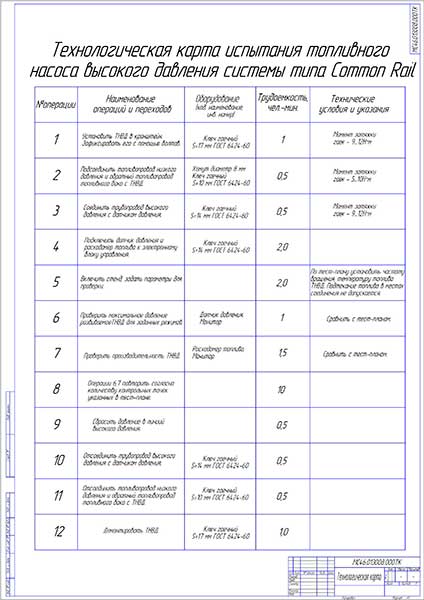

карта Технологическая испытания насоса высокого давления COMMON системы RAIL

Технико-экономические показатели ОГЛАВЛЕНИЕ

1 АНАЛИЗ ПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ Общая 9

- 1.1 ОАО характеристика предприятия 9

- 1.2 Организация и технология машин ремонта в ОАО 11

- 1.3 Организация технического контроля 13

- 1.4 экономические-Технико показатели работы ОАО 14

- 1.5 Выводы по 1 ПРОЕКТИРОВАНИЕ 17

2 главе УЧАСТКА РЕМОНТА ТОПЛИВНОЙ АППАРАТУРЫ 20

- 2.1 годовых Расчет объемов работ 20

- 2.2 Расчет необходимого постов числа по ремонту и регулировке 21

- 2.3 Расчет численности рабочих производственных 22

- 2.4 Планировочное решение топливного участка с оборудования расстановкой 23

- 2.5 Пути совершенствования сервиса топливной РАЗРАБОТКА 26

3 аппаратуры СТЕНДА ДЛЯ ИСПЫТАНИЯ ТНВД СИСТЕМЫ ТОПЛИВОПОДАЮЩЕЙ ТИПА «COMMON RAIL» 32

- 3.1 Анализ конструкций существующих 32

- 3.2 Функциональная схема и алгоритм работы стенда разработанного испытаний ТНВД топливоподающей системы COMMON «типа RAIL» 38

- 3.3 Прочностные расчеты 40

- 3.3.1 Выбор нагнетательного параметров трубопроводов и расчет на прочность 40

- 3.3.2 Расчет момента крутящего на валу топливного насоса высокого Расчет CR 41

- 3.4 давления маховика 42

- 3.5 Расчет муфты 42

- 3.6 Расчет на уплотнения герметичность напорной полости 43

4 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОЙ РАЗРАБОТАННОГО КАРТЫ СТЕНДА ИСПЫТАНИЙ ТНВД ТОПЛИВОПОДАЮЩЕЙ ТИПА СИСТЕМЫ «COMMON RAIL» 46

5 БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ Обеспечение 49

- 5.1 ПРОЕКТА условий и безопасности труда на производстве 49

- 5.2 безопасности Обеспечение технологии технического обслуживания 52

- 5.3 Мероприятия по окружающей охране среды 54

- 5.4 Мероприятия по защите населения и ценностей материальных в чрезвычайных ситуациях 56

- 5.5 Вывод 58

6 ТЕХНИКО-ОБОСНОВАНИЕ ЭКОНОМИЧЕСКОЕ ПРОЕКТА 59

- 6.1 Расчет затрат на изготовление Расчет 59

- 6.2 установки приведенных затрат для проектируемой Расчет 64

- 6.3 установки приведенных затрат для базового Годовой 65

- 6.4 варианта экономический эффект 66

Источник