Ремонт подвески тормозного башмака

2 Ремонт подвески тормозного башмака

2.1 Существующий технологический процесс ремонта подвески тормозного башмака

Подвески тормозных башмаков, имеющие диаметр поперечного сечения в местах наибольшего износа менее 22 мм, а по усиленному сечению в углах гиба менее 26 мм, а также подвески, у которых при дефектоскопировании обнаружены трещины, ремонтировать и ставить на вагон не разрешается; изношенные подвески тормозных башмаков, имеющие диаметр поперечного сечения в местах наибольшего износа не менее 22 мм, а по усиленному сечению в углах гиба не менее 26 мм, допускается восстанавливать наплавкой.

Каждая подвеска тормозного башмака подлежит дефектоскопи-рованию в соответствии с руководящими документами по неразрушающе-му контролю деталей вагонов; на проушине изогнутой ветви прошедшей контроль подвески должно быть нанесено клеймо; при постановке нового клейма ранее поставленное клеймо необходимо зачистить, при этом маркировка и клеймо завода-изготовителя на проушине прямой ветви должны быть сохранены; дефектоскопирование подвесок, подлежащих ремонту, необходимо производить после их ремонта.

Неразрушающий контроль (вихретоковый, феррозондовый

Неразрушающий контроль (вихретоковый, феррозондовый

Ремонт (наплавка, механическая обработка)

Рисунок 2 — Структура технологического процесса ремонта подвески тормозного башмака

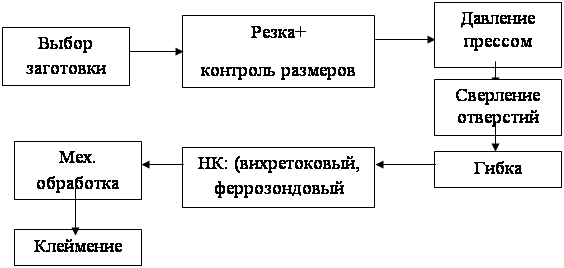

3 Изготовление подвески тормозного башмака

Рисунок 3 — Структура технологического процесса изготовления подвески тормозного башмака

Подвески тормозного башмака изготавливают из прутка стали марки 45 (таблица 1) диаметром 25 мм.

Производство подвески тормозного башмака начинается с нарезки прутка на пресс-ножницах НГ5222. Номинальное усилие пресса 400 кН, мощность электродвигателя 4,8 кВт. После этого концы заготовки расплющиваются ковочным гидравлическим прессом ГОСТ 7284-88 (усилие 5 – 50 МН). Затем на концах заготовки сверлятся отверстия диаметром 32 мм с помощью сверлильного станка 2Н135. Потом заготовку нужно согнуть на универсальном горизонтальном гидравлическом прессе «Хамелеон», производство Италия (усилие 0,22 МН).

В местах гиба заготовки происходит деформация металла: наружные волокна растягиваются, а внутренние сжимаются. Поэтому нужно провести в этих местах контроль дефектоскопом. Если дефектов в заготовке нет, то производится механическая обработка. Если же имеются трещины, то деталь забраковывается. После механической обработки на подвеске ставится клеймо.

Механическая обработка производится шлифовальной машинкой 3УШМ-115-600 (мощность 600 Вт).

Технологические карты представлены в приложении А.

Источник

Инструкция по ремонту тормозного оборудования вагонов (стр. 3 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 6 7 8 9 |

5.3.1. Подлежащие постановке на вагон воздухораспределители, электровоздухораспределители должны иметь пломбу и бирку, переключательные клапаны, концевые краны, соединительные рукава, регуляторы тормозной рычажной передачи должны иметь бирки, запасные резервуары должны иметь надпись, а элементы тормозной рычажной передачи (тяги, траверсы, подвески траверс) должны иметь клейма, удостоверяющие положительные результаты их испытаний.

5.3.2. Предохранительные и поддерживающие устройства, предотвращающие падение деталей тормозной рычажной передачи на путь, должны соответствовать требованиям конструкторской документации на конкретный тип вагона и быть исправными.

5.3.3. Концевой кран необходимо устанавливать в соответствии с технической документацией на конкретный тип вагона.

Расстояние от продольной оси вагона до оси корпуса крана должно быть не более 350 мм.

5.3.4. Все пневматическое тормозное оборудование следует крепить жестко.

Для крепления запасного резервуара необходимо применять подкладки из древесины влажностью не более 25 %.

5.3.5. Крепление тройника 573П, магистрального воздухопровода запасного резервуара, тормозного цилиндра необходимо производить в соответствии с технической документацией на конкретный тип вагона.

5.3.6. Поводки выпускных клапанов должны быть выполнены в соответствии с технической документацией на вагон.

Поводки необходимо выводить на обе стороны и внутрь вагона.

При постановке поводков необходимо проверять их действие — перемещение поводка должно быть свободным, без заеданий, а при воздействии на поводок из вагона выпускной клапан должен приходить в действие.

5.3.7. Размеры плеч рычагов в тормозной рычажной передаче должны соответствовать типу вагона и типу колодок.

Схемы и характеристики тормозных рычажных передач основных типов вагонов приведены на рисунках 6 — 8 и в таблице 5.

Характеристики тормозных рычажных передач пассажирских вагонов специального назначения и вагонов новой конструкции для скоростей движения до 160 км/ч должны соответствовать утвержденной конструкторской документации на данные типы вагонов.

5.3.8. Тормозные колодки должны быть поставлены новые и закреплены чеками по ГОСТу 1203-75.

При единой технической ревизии вагонов допускается не менять чугунные колодки толщиной не менее 30 мм и композиционные колодки толщиной не менее 20 мм.

Колодки не должны выступать за наружные грани колес.

5.3.9. Тормозное оборудование на вагоне должно быть принято в соответствии с разделом 27 настоящей Инструкции.

Таблица 5. Характеристики тормозных рычажных передач пассажирских и рефрижераторных вагонов

│Рис.│Тип вагона │Размеры плеч рычагов, мм│Передаточное│

│ │ │ а │ б │ в │ г │ д │ е │ │

│ │состава │295│365│210│210│ │ │ 6,46 │

│ │65-53 т │390│260│ │ │ │ │ 12,0 │

│ │52-48т │350│300│ │ │ │ │ 9,3 │

│ │47-42 т │330│320│210│210│ │ │ 8,3 │

│ │(РИЦ) с тормозом│585│215│165│230│ │ │ 7,81 │

│8 │Пассажирский ВЛ │ │ │ │ │ │ │ │

│ │РИЦ на тележках │ │ │ │ │ │ │ │

│ │ТВЗ ЦНИИ «М» │240│110│210│210│ — │ — │ — │

│ Примечание — Значения в числителе — для чугунных │

│ колодок, в знаменателе — для композиционных колодок. │

6. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ГРУЗОВЫХ ВАГОНОВ

6.1. Поступившие в ремонт узлы и детали тормозной рычажной передачи грузовых вагонов должны быть очищены от грязи и старой смазки.

6.2. Горизонтальные рычаги, затяжки, тяги, вертикальные рычаги, имеющие трещины, постановке на вагон не подлежат.

6.3. Допускается выполнять ремонт сваркой и наплавкой:

изношенных поверхностей у затяжек горизонтальных рычагов;

изношенных поверхностей и отбитых ребер для двойной шплинтовки валиков у вертикальных рычагов;

валиков шарнирных соединений тормозной рычажной передачи при износе не более 3 мм;

валиков подвески башмаков при износе не более 5 мм;

скоб в устройствах по равномерному износу тормозных колодок, имеющих потертости глубиной до 3 мм;

деталей стояночного тормоза.

6.4. Допускается ремонт сваркой и наплавкой предохранительных и поддерживающих устройств, имеющих износ (потертости), составляющий не более 30% от их толщины.

6.5. Валики шарнирных соединений тормозной рычажной передачи и валики подвесок башмаков после восстановления наплавкой должны быть обработаны на токарном станке до чертежных размеров.

6.6. Ремонт тормозных тяг производится в соответствии с требованиями инструкции по сварке и наплавке при ремонте грузовых вагонов.

Тормозные тяги после ремонта должны быть испытаны на растяжение с последующим их дефектоскопированием и клеймением в соответствии с методикой испытаний на растяжение деталей грузовых и пассажирских вагонов и руководящими документами по неразрушающему контролю деталей вагонов.

Также испытанию на растяжение с последующим их дефектоскопированием и клеймением подлежат тяги, снятые с вагона при поступлении его в капитальный ремонт (независимо ремонтировалась тяга сваркой или нет), и вновь изготовленные тяги.

6.7. При всех видах планового ремонта вагонов стальные втулки в рычагах, затяжках и тягах должны быть заменены на металлокерамические втулки из порошкового материала на основе железа или порошкового легированного материала.

Втулки, имеющие выкрашивания и трещины, должны быть заменены на новые.

При капитальном ремонте вагонов втулки, изношенные по диаметру более 1 мм от номинального размера шарнирного соединения, необходимо заменить.

При деповском ремонте вагонов втулки, изношенные по диаметру более 1,5 мм от номинального размера шарнирного соединения, необходимо заменить.

6.8. Валики шарнирных соединений необходимо устанавливать при капитальном ремонте вагонов новые или отремонтированные, при деповском ремонте вагонов допускается постановка валиков, имеющих износ по диаметру не более 1 мм.

6.9. Триангель тормозной рычажной передачи необходимо ремонтировать в соответствии с руководством по его ремонту.

изношенные поверхности деталей триангеля допускается восстанавливать наплавкой с последующей механической обработкой;

подвески тормозных башмаков, имеющие диаметр поперечного сечения в местах наибольшего износа менее 22 мм, а по усиленному сечению в углах гиба менее 26 мм, а также подвески, у которых при дефектоскопировании обнаружены трещины, ремонтировать и ставить на вагон не разрешается; изношенные подвески тормозных башмаков, имеющие диаметр поперечного сечения в местах наибольшего износа не менее 22 мм, а по усиленному сечению в углах гиба не менее 26 мм, допускается восстанавливать наплавкой;

башмаки, имеющие толщину перемычки отверстия под чеку 5,5 мм и менее, необходимо ремонтировать путем приварки новых перемычек, при этом приварка новых перемычек в виде скоб, заходящих на боковые стороны башмака, не допускается;

изношенную и поврежденную резьбу цапф триангеля допускается восстанавливать наплавкой с последующей ее нарезкой, восстановленную резьбу необходимо контролировать, резьбовыми калибрами;

каждая подвеска тормозного башмака подлежит дефектоскопированию в соответствии с руководящими документами по неразрушающему контролю деталей вагонов; на проушине изогнутой ветви прошедшей контроль подвески должно быть нанесено клеймо; при постановке нового клейма ранее поставленное клеймо необходимо зачистить, при этом маркировка и клеймо завода-изготовителя на проушине прямой ветви должны быть сохранены; дефектоскопирование подвесок, подлежащих ремонту, необходимо производить после их ремонта;

каждый триангель до сборки его с башмаками должен быть испытан в соответствии с методикой испытаний на растяжение деталей грузовых и пассажирских вагонов, при этом на узкой стороне распорки выдержавшего испытание триангеля, ближе к струне, должно быть нанесено клеймо; при постановке нового клейма ранее поставленное клеймо необходимо зачеканить или зачистить шлифовальным инструментом, при этом маркировка и клеймо завода-изготовителя должны быть сохранены;

при сборке триангеля после ремонта тормозные башмаки должны быть установлены так, чтобы при не закрепленной гайке они не качались на цапфе.

6.10. Проверка состояния втулок кронштейнов боковых рам тележек для крепления подвесок тормозных башмаков и их замена производится в соответствии с руководящим документом по ремонту тележек грузовых вагонов.

6.11. При сборке тормозной рычажной передачи тележек грузовых вагонов необходимо:

резиновые втулки в подвесках тормозных башмаков ставить новые, при деповском ремонте вагонов допускается повторное использование втулок, не имеющих трещин и потертостей;

валики устанавливать при капитальном ремонте новые или отремонтированные, при деповском ремонте вагонов допускается постановка валиков, имеющих износ не более 1 мм;

шплинты ставить только новые и разводить обе ветви шплинта под углом между ними не менее 90град., повторное использование шплинтов запрещено;

на распорке каждого триангеля установить устройство по равномерному износу тормозных колодок в соответствии с конструкторской документацией ПКБ ЦВ, при этом скоба устройства должна быть выполнена из прутка диаметром 16 мм и иметь внутренний охватывающий размер (226+2) мм, а замок скобы приваривать к распорке триангеля не допускается. Скобы должны устанавливаться только годные: не имеющие изломов и трещин. При деповском ремонте допускается износ (потертость) скобы не более 1,5 мм, при капитальном — скобы должны устанавливаться новые или отремонтированные. Устанавливать скобу конструкции Уралвагонзавода с приваренным крюком на триангеле, запрещается;

размеры «С» (размер от оси кронштейна до оси соединения серьги с вертикальным рычагом) и «Р» (размер по осям соединения затяжки с вертикальными рычагами) (рисунок 9) необходимо устанавливать в зависимости от толщины колодок и диаметра колес в соответствии с таблицами 6 -8;

правильность регулировки тормозной рычажной передачи тележки необходимо определять перед подкаткой ее под вагон при вручную прижатых тормозных колодках к колесам, контролируя размер «n» (расстояние от центра шкворневого отверстия подпятника до оси верхнего отверстия в вертикальном рычаге) и наклон внутреннего вертикального рычага. Размер «n» должен находиться в пределах, приведенных в таблицах 6 -8, а внутренний вертикальный рычаг иметь наклон в сторону надрессорной балки. При несоответствии размера «n» величинам, приведенным в указанных таблицах, тормозную рычажную передачу тележки допускается регулировать за счет изменения размеров «С» и «Р».

6.12. Регулировка тормозной рычажной передачи вагона производится в соответствии с разделом 23 настоящей Инструкции.

Таблица 6. Монтажные размеры тормозной рычажной передачи двухосной тележки грузового вагона с колодками толщиной (50+5) мм

│Обозначение│Величина размера, мм, при среднем диаметре │

│размера │колес тележки Dcp=(D1+D2)/2, MM │

│С │ 227 │ 127 │ 177 │ 227 │ 127 │ 177 │ 227 │

│n │350-450│ 350-400 │350-450│ 350-400 │350-450│

│Р │ 950 │ 1030 │ 1110 │

Таблица 7. Монтажные размеры тормозной рычажной передачи двухосной тележки грузового вагона с колодками толщиной (60+-4) мм

│Обозначение│Величина размера, мм, при среднем диаметре │

│размера │колес тележки Dcp=(D1+D2)/2, MM │

│ │939 │939-923│922-908│907-884│883-866│менее 866│

│С │ 227 │ 127 │ 177 │ 227 │ 127 │ 177 │

│n │350-450│ 350-400 │350-450│ 350-400 │

│Р │ 950 │ 1030 │ 1110 │

Таблица 8. Монтажные размеры тормозной рычажной передачи двухосной тележки грузового вагона с колодками толщиной (65+-5) мм

│Обозначение│Величина размера, мм, при среднем диаметре │

│размера │колес тележки Dcp=(D1+D2)/2, MM │

│С │ 177 │ 227 │ 127 │ 177 │ 227 │ 127 │ 177 │

│n │350-400│350-450│ 350-400 │350-450│350-400│350-400│

│Р │ 950 │ 1030 │ 1110 │

7. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ПАССАЖИРСКИХ И РЕФРИЖЕРАТОРНЫХ ВАГОНОВ

7.1. Поступившие в ремонт узлы и детали тормозной рычажной передачи пассажирских и рефрижераторных вагонов должны быть очищены от грязи и старой смазки.

Горизонтальные рычаги, затяжки, вертикальные рычаги, балансиры, серьги и тяги, имеющие трещины, ремонту не подлежат.

7.2. Валики при КР-2 необходимо устанавливать новые или отремонтированные, при КР-1 и деповском ремонте допускается постановка валиков, имеющих износ по диаметру не более 1 мм.

7.3. Втулки тормозной рычажной передачи, имеющие выкрашивания и трещины, а также при суммарном зазоре в шарнирном соединении более 2 мм при деповском ремонте и 1,3 мм при капитальном ремонте вагона следует заменить.

При ремонте в тормозной рычажной передаче пассажирских вагонов следует устанавливать втулки из порошкового легированного материала или втулки с износостойкими покрытиями, у рефрижераторных вагонов втулки должны устанавливаться в соответствии с пунктом 6.7 настоящей Инструкции.

7.4. Траверсы следует ремонтировать в соответствии с требованиями инструкции по сварке и наплавке при ремонте вагонов и испытывать в соответствии с методикой испытаний на растяжение деталей грузовых и пассажирских вагонов.

7.5. Траверсы, имеющие трещины по поперечному сечению балки, ремонту не подлежат и к постановке на вагон не должны допускаться. Расстояние между осевыми линиями проушин траверсы должно быть 1180+-1мм.

7.6. Цапфы и отверстия в проушинах траверс необходимо восстанавливать в соответствии с технологическим процессом с последующей обработкой до чертежных размеров. Втулки в цапфах и в проушинах траверсы, изношенные по диаметру более 1 мм, необходимо заменить.

Зазор между цапфой и башмаком, а также между цапфой и подвеской допускается не более 3 мм при деповском ремонте вагонов и не более 1,3 мм при капитальных ремонтах вагонов.

7.7. При КР-2 и КВР узел крепления подвески траверсы на раме тележки должен быть укомплектован новыми типовыми резиновыми и стальными шайбами. Осевой зазор в узле не допускается.

7.8. Тормозные башмаки (чертеж 80.40.120 СБ), имеющие два отверстия для подвешивания, следует устанавливать при чугунных колодках на подвесках отверстиями, маркированными буквой «Ч», при композиционных колодках — буквой «К».

Тормозные башмаки следует восстанавливать до чертежных размеров. Паз для ушка колодки с размерами более 45 и 50 мм следует восстанавливать наплавкой до номинальных размеров соответственно 42 и 47 мм.

Башмаки, имеющие толщину перемычки для чеки менее 5,5 мм, к постановке на вагон не допускаются.

7.9. Комплекты фиксаторов тормозных башмаков (стержни, проушины, валики) должны быть заменены новыми или отремонтированными в соответствии с чертежами. Шплинты необходимо ставить только новые.

7.10. Тормозные колодки (чугунные или композиционные) следует ставить новые.

При ТО-3 допускается оставлять чугунные колодки толщиной не менее 30 мм и композиционные колодки толщиной не менее 20 мм.

7.11. Установленные на вагон тормозные колодки не должны выступать за кромки наружных граней колес. При отпущенном тормозе каждая колодка должна отходить от поверхности катания колес.

7.12. Тормозные колодки крепить в башмаках необходимо стандартными чеками.

7.13. Чеки следует предохранять от выпадения постановкой в отверстие верхней части тормозного башмака шплинта диаметром 8 мм и длиной 110 мм.

7.14. На вагонах с композиционными тормозными колодками на шток тормозного цилиндра следует устанавливать хомут длиной 70 мм (ЧУ 24.5.0066.030 СБ).

7.15. Тормозной винт с гайкой ручного тормоза необходимо очистить и проверить. Винт и гайку с износом резьбы вдоль винта более 2 мм следует заменить или отремонтировать. Винты, на которых новая гайка имеет свободное продольное перемещение более 1 мм, следует заменить новыми или отремонтированными. На новый или отремонтированный винт гайка должна навертываться свободно, без заеданий. Необходимо проверить соединение конических шестерен ручного тормоза, при наличии износа шестерни следует заменить новыми.

7.16. Ремонт тормозных тяг производится в соответствии с требованиями инструкции по сварке и наплавке при ремонте вагонов.

Тормозные тяги после ремонта должны быть испытаны на растяжение с последующим их дефектоскопированием и клеймением в соответствии с методикой испытаний на растяжение деталей грузовых и пассажирских вагонов и руководящими документами по неразрушающему контролю деталей вагонов.

Также испытанию на растяжение с последующим их дефектоскопированием и клеймением подлежат тяги, снятые с вагона при поступлении его в КР-2 и КВР (независимо ремонтировалась тяга сваркой или нет), и вновь изготовленные тяги.

7.17. Длины тяг необходимо проверить на соответстветствие чертежным размерам.

Тяга со стороны штока тормозного цилиндра на вагонах постройки ТВЗ длиной 2610 мм должна устанавливаться с регулятором 574Б, длиной 2350 мм — только с регулятором РТРП 675 и РТРП 675М, тяга длиной 2410 мм может устанавливаться с регуляторами обоих типов. На вагонах постройки заводов Германии следует ставить тягу длиной 4120 мм.

7.18. Установка тормозной рычажной передачи тележек (рисунок 10) производится при новых колодках в зависимости от диаметра колес внутренней колесной пары (D2) в соответствии с таблицами 9 -11.

При монтаже тормозной рычажной передачи тележки разность чисел неиспользованных отверстий внутренней (В) и наружной (Н) головок тяги должна быть минимальной. При этом больший запас должен быть во внутренней головке (В) тяги тележки.

7.19. Регулировка тормозной рычажной передачи вагона производится в соответствии с разделом 23 настоящей Инструкции.

Таблица 9. Монтажные размеры тормозной рычажной передачи тележки пассажирского и рефрижераторного вагона с колодками толщиной (50+5) мм

│Тип тележки│Обозначение│ Значения размера, мм │

│КВЗ-5, │ D2 │964-950 │949-925 │924-900 │899-875│менее 875│

Источник