Трактор дт 75 ремонт кареток

Основные дефекты: износ опорных катков; потеря герметичности уплотнений смазки; износ осей качания, втулок, подшипников и поломка рессорных пружин.

Разборка (сборка) кареток — одна из трудоемких и сложных операций ремонта. В мастерских общего назначения каретки разбирают и собирают на специальных стендах ОПР -1402М.

Рекламные предложения на основе ваших интересов:

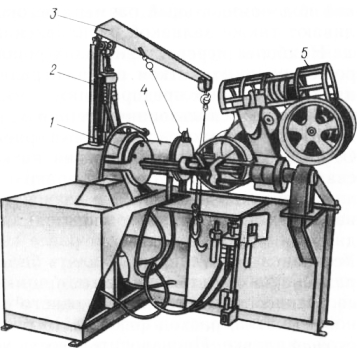

Рис. 1. Стенд ОПР -1402М для „оборки и сборки кареток подвески факторов Т-74 и ДТ-75М:

1 — гайковерт; 2 — гидроцилиндр; 3 — подъемное устройство; 4 — рабочий цилиндр; 5 — предохранительное ограждение.

На станине стенда установлены электродвигатель мощностью 7,5 кВт, масляный насос типа НШ-32, привод насоса и гайковерта и распределитель с двумя рукоятками: для управления гидроцилиндром подъемного устройства и для управления рабочим цилиндром. При помощи под-емного устройства поднимают каретку на стенд или снимают ее со стенда и устанавливают рабочий цилиндр под необходимым углом по отношению к столу стенда.

Электродвигатель снабжен реверсивным магнитным пускателем, нажатием его кнопок сообщают левое или правое вращение валу двигателя.

Стенд укомплектован набором различных приспособлений для механизации следующих трудоемких разборочно-сборочных операций: отвертывания и завертывания гаек катков, спрессовки и напрессовки опорных катков, выпрессовки и запрессовки больших и малых втулок балансира, выпрессовки оси качания, спрессовки и напрессовки конических роликоподшипников, снятия и установки пружин.

На специализированных ремонтных предприятиях каретки разбирают на стационарных поточных линиях ОПР -1856, оборудованных гидропрессами и необходимыми механизмами. Двое рабочих полностью разбирают одну каретку за 15… 16 мин.

Восстановление деталей заключается в следующем.

Опорные катки, обычно отлитые из стали 45J1-1, могут иметь следующие дефекты: износ беговой дорожки, трещины в спицах, износ отверстия под ось, износ или повреждение защитного колпака и поверхности лысок под уплотнительное кольцо.

Беговые дорожки опорных катков наплавляют автоматической наплавкой под слоем флюса АН-348А или в среде водяного пара пружинной проволокой II класса до номинального размера и без последующей обработки. Для увеличения производительности применяют оправку, позволяющую закреплять сразу несколько катков.

Наиболее перспективна электрошлаковая наплавка беговых дорожек опорных катков при централизованном их ремонте на специализированных предприятиях. Способ электрошлаковой наплавки основан на использовании теплоты, выделяющейся при прохождении электрического тока через расплавленный шлак. Установка ОКС -7755* для восстановления катков этим способом состоит из сварной станины, механизма вращения шпинделя, механизма подачи проволоки, дозатора флюса и пульта управления. Восстанавливаемый каток зажимают пневмоцилиндром между двумя медными дисками. Диаметр дисков равен номинальному размеру катка. Установка позволяет наплавлять беговую-дорожку до номинального размера за один оборот катка при любой толщине и форме ее износа. Износостойкость наплавленного слоя почти в 2 раза выше, чем нового катка, расход флюса в 10 раз меньше, чем при автоматической наплавке. Производительность установки 30 катков в смену.

Трещины в спицах опорного колеса заваривают электросваркой, используя электроды типа Э42. Изношенное отверстие в ступице обжимают под прессом и прошивают оправкой под номинальный размер оси. Перед обжатием ступицу нагревают в электроиндукторе.

Поврежденный или изношенный колпак срубают, зачищают поверхность лысок и приваривают новый колпак электродом типа Э38.

Ось катка, изготовленная из стали ЗОХГТ , обычно имеет износ посадочных мест под подшипники и опорные катки, износ шпоночных канавок и резьбы. Выбраковывают ось при всех дефектах одновременно, а также при трещинах и изломах.

Посадочные места восстанавливают наплавкой или нанесением пленки эластомера ГЭН -150 (В) с последующей обработкой под нормальный размер.

Шпоночные канавки фрезеруют под увеличенный размер, а если посадочные места наплавляли, то канавки обрабатывают под нормальный размер.

Резьбу восстанавливают нарезанием резьбы меньшего размера или наплавляют и нарезают резьбу нормального размера.

Балансиры, отлитые обычно из стали 45Л-1, могут содержать следующие дефекты: трещины на стенках, износ втулок, посадочных мест под подшипники, отверстий под ось качания, износ и повреждения резьбовых отверстий. Балансиры выбраковывают при изломах, сквозных поперечных трещинах и трещинах, проходящих через посадочные места под подшипники и втулки.

Трещины на стенках балансиров заваривают электросваркой, применяя электроды типа Э42. Предварительно трещины зачищают, снимают фаски с обеих кромок под углом 30…40°, а концы засверливают.

Изношенные втулки под ось качания и цапфу внешнего балансира заменяют новыми.

Отверстие под ось качания внутреннего балансира восстанавливают постановкой втулки. Посадочные места под подшипники обоих балансиров восстанавливают вибродуговой наплавкой, наплавкой в среде углекислого газа или постановкой втулок, а при небольшом износе — формованием отверстия эпоксидным составом.

Сборка и обкатка. Каретки подвески собирают на тех же стендах, на которых их разбирали. При установке стопорного клина оси качания следят, чтобы он плотно входил в отверстие внутреннего балансира, а его плоская поверхность полностью контактировала с плоской поверхностью выреза (лыской) оси качания.

Конические подшипники осей при сборке регулируют следующим образом. В торцы балансира устанавливают два корпуса уплотнения и закрепляют каждый двумя болтами так, чтобы зазоры между корпусами и балансирами были равны с обеих сторон и одинаковы по всей окружности корпусов. Ось опорного катка должна вращаться от руки с заметным сопротивлением, но без осевого зазора. Разница между зазорами должна быть не более 0,5 мм. По размеру зазоров подбирают количество прокладок и в каждый комплект добавляют еще по одной прокладке толщиной 0,2 мм. Толщина набора прокладок с обеих сторон оси не должна отличаться более чем на 0,5 мм. При правильно отрегулированном зазоре в подшипниках ось туго вращается от руки.

Перед окончательной установкой уплотнений и катков проверяют рабочую поверхность малого уплотнительного кольца. Шлифованная поверхность кольца должна плотно прилегать к поверхности поверочной плиты. Допускается неприлегаемость по кольцевой площади шириной не более 3 мм и концентричная по отношению к отверстию.

После окончательной сборки и регулировки каретку обкатывают на специальных стендах.

Источник

Как самостоятельно проверить и правильно отрегулировать каретки ДТ-75?

Проверка и регулировка кареток подвески ДТ-75 является первым этапом проверки и регулировки ходовой части трактора ДТ-75.

В каретках подвески проверьте и отрегулируйте осевое перемещение (люфт) опорных катков в подшипниках. Если каретка ДТ-75 собрано правильно, то в ней не будет радиального биения опорных катков, а осевое перемещение будет составлять 0,2-0,4мм.

При эксплуатации трактора ДТ-75 изнашиваются ролики и кольца конических роликоподшипников. Между ними увеличивается зазор, появляется радиальное биение повышенное осевое перемещение катков. Обязательно проверьте состояние подшипников. Для проверки состояния подшипников каждую партию опорных катков приподнимите над гусеницей ДТ-75 с помощью домкрата (или специального башмака, устанавливаемого под головку балансира каретки).

Радиальное биение и осевое перемещение опорных катков ДТ-75 определяйте с помощью ломика, пропущенного в окно катка. Упирая ломик в балансир, нажимайте им на каток в осевом и радиальном направлениях. Если Вы обнаружите, что величина перемещения катков с осью будет больше установленной, то обязательно отрегулируйте подшипники.

Чтобы отрегулировать подшипники снимите каретку подвески ДТ-75 с цапфы рамы, отверните гайки осей катков, снимите при помощи съемника опорные катки. Затем выверните болты корпусов уплотнения, снимите корпуса и регулировочные прокладки.

Регулировать величину осевого перемещения можно с помощью уменьшения количества регулировочных прокладок поровну с каждой стороны.

После вышеописанных операций установите корпуса уплотнений с оставшимися регулировочными прокладками и затяните болты. Вращая ось катков, проверьте регулировку подшипников. Если они отрегулированы правильно, то ось катков будет поворачиваться в подшипниках туго. После этого добавьте одну прокладку толщиной 0,2 мм, соберите весь узел, убедитесь, что опорные катки ДТ-75 вращаются свободно, без заедания, и, наконец, установите каретку на цапфу рамы.

Помните, что осевое перемещение кареток подвески на цапфах рамы у трактора ДТ-75 не регулируют. Однако периодически необходимо контролировать величину осевого люфта, чтобы определить надежность крепления резьбовых соединений и степень износа трущихся поверхностей деталей крепления кареток ДТ-75. Нормальное осевое перемещение кареток подвески должно находиться в пределах 0,5-2 мм. Если осевое перемещение свыше 2 мм, то уменьшают го величину, устанавливая картонную прокладку толщиной 0,5 мм под крышку (см. рис.1) вместо прокладки толщиной 1,5 мм, устанавливаемой при сборке трактора на заводе.

Если при проведении регулировок Вам приходится открывать заполненные смазкой полости, то необходимо тщательно промыть работающие в смазке детали, очистить их от грязи и проверить состояние деталей уплотнения.

Источник

Устройство, ремонт каретки ДТ-75

На тракторе ДТ-75 применяется эластичная балансирная подвеска, что обеспечивает лучшую плавность хода особенно при работе на повышенных скоростях с навесными сельскохозяйственными орудиями. Подвеска состоит из 4 одинаковых балансирных кареток, установленных на цапфах рамы попарно с каждой стороны трактора ДТ-75.

Каретка подвески ДТ-75- это тележка, состоящая из двух балансиров, внешнего (1) и внутреннего (5). Балансиры шарнирно соединены друг с другом верхними концами при помощи оси качания (10). На нижних концах балансира установлены попарно опорные катки ДТ-75 (4). В верхней части балансиры распираются цилиндрической пружиной- рессорой (3). Один конец рессоры заведен в чашку внешнего балансира, а другой насажен на штырь верхней головки внутреннего балансира.

Для придания прочности балансиры отлиты из стали и имеют замкнутое коробчатое сечение.

Внешний балансир центральным отверстием с запрессованными в него стальными закаленными втулками (17)свободно насаживается на цапфу (18)поперечного бруса рамы.

При таком устройстве кареток ДТ-75 вес корпуса трактора, воспринимаемый опорными катками, уравновешивается упругой силой пружин, сжимаемых верхними головками балансиров. Таким образом, пружины смягчают толчки, передающиеся на корпус трактора ДТ-75 при движении по неровной почве.

Каретка подвески ДТ-75 удерживается от смещения во внешнюю сторону трактора на цапфе рамы кольцевой упорной шайбой (13), прижатой к торцу цапфы сборной цанговой гайкой (14), завернутой во внутреннее резьбовое отверстие цапфы. Кольцевая упорная шайба (2) имеет на внутреннем диаметре, которым она центрируется на выступе цапфы (1), два зуба, плотно входящие в пазы выступа. Поэтому покачивание балансира на цапфе не передается цанговой гайке, что повышает надежность крепления каретки на раме.

Цанговая гайка (5) на резьбовом хвостовике, вворачиваемая в цапфу, имеет сквозную прорезь и внутреннее конусное отверстие, куда входит конусная головка распорного болта (3). Резьбовой конец распорного болта выступает наружу через сквозное гладкое отверстие цанговой гайки для навертывания гайки (7).

Сборка, ремонт каретки ДТ-75

Для сборки, после установки на цапфу упорной шайбы (2) рис.2, заверните цанговую гайку с вставленным в нее распорным болтом в цапфу и затяните до отказа. После этого наверните, затяните до отказа и контрите отгибную шайбу (6) и гайку (7). При затягивании гайки (7) болт конусной головкой распирает резьбовой хвостовик цанговой гайки, не допускает ее самоотвертывания. Чтобы распорный болт не проворачивался, в его конусную головку прессуется штифт (4), упирающийся в момент затяжки в стенку прорези цанговой гайки.

Помните, что во время завертывания цанговой гайки конусная головка распорного болта должна свободно перемещаться в конусном отверстии цанговой гайки. Это необходимо для того, чтобы избежать преждевременного расклинивания. Распорный болт при этом предохраняют от выпадания внутрь цапфы тем, что навертывают на его резьбовой хвостовик гайку (7) на несколько оборотов.

При подтяжке или отвертывании цанговой гайки сначала отпустите и расклините распорный болт. Для этого отогните замковую шайбу (6), отверните гайку (7) на два-три оборота, сдвиньте его внутрь цапфы ударом молотка (через бронзовую наставку) по выступающему концу распорного болта. После этого подтяните или выверните цанговую гайку.

Обслуживание каретки ДТ-75

От перемещения по цапфе внутрь трактора каретка удерживается за счет того, что прикреплена четырьмя болтами к внешнему балансиру (рис. 1) крышкой (12). Торец которой при движении трактора упирается во внешний торец упорной шайбы (13).

Обязательно заполняйте автотракторным маслом центральную полость внешнего балансира, чтобы уменьшить износ трущихся поверхностей цапфы, втулок и деталей осевого крепления.

Масло заливается через отверстие во внешнем балансире, закрываемое пробкой (2). Масло из внутренней полости балансира попадает в отверстие в полой цапфе (18) и заполняет его, затем проникает через прорезь и отверстия на шестиграннике цанговой гайки в полость крышки (12), в которой имеется пробка (15), закрывающая контрольное отверстие. Помните, что при заправке масла это отверстие должно быть открыто для выхода вытесняемого воздуха.

Чтобы внешний балансир не загрязнялся посторонними примесями и не терял смазку, к нему с внутренней стороны каретки ДТ-75 крепится четырьмя болтами корпус уплотнения (20) с запрессованными в него самоподвижным каркасным сальником и войлочным кольцом. Они заключаются в штампованную обойму. Детали уплотнения от выпадения и повреждения защищены внешней обоймой (21), прижатой к корпусу уплотнения (20)крепежными болтами.

Для сохранения полной герметизации масляной центральной полости под фланцы крышки (12) и корпуса (20) установлены прокладки (16), а в расточку на внутреннем конце цапфы запрессована штампованная заглушка (19).

Купить запчасти для ремонта и обслуживания каретки ДТ-75 можете здесь!

Источник

ДТ-75 нужна помощь

Вопросы задавать можно только после регистрации. Войдите или зарегистрируйтесь, пожалуйста.

Уважаемые специалисты нужен очень совет!

У меня бульдозер купленный в плачевном состоянии, развалилась каретка, но при снятии выяснилось, что в пальце, на котором крепиться каретка к раме, нет резьбы и большая выработка снизу! Подскажите как заменить этот палец, болты зажима отвернул, но он мертво сидит в кронштейне на раме

Уважаемые специалисты нужен очень совет!

У меня бульдозер купленный в плачевном состоянии, развалилась каретка, но при снятии выяснилось, что в пальце, на котором крепиться каретка к раме, нет резьбы и большая выработка снизу! Подскажите как заменить этот палец, болты зажима отвернул, но он мертво сидит в кронштейне на раме

Вот посмотри на рисунке есть болт 26 фиксирующи вал его надо снять и грей место посатки вала резаком.

Файлы:

img_10791.jpg

Я нагревал горелкой и вышибал конечно неудобно но что сделаешь,в общем так вот делал,тоже брал развалюху и востанавливал

в теме инструменты и приспособления в посте 158 четвёртое фото.выдавливали гидроцилиндром,уперев в противоположную ось.

Всем спасибо буду пробовать! С гидравликой вариант интересный, тем более менять похоже все валы — вместо смазки везде песок и выработка где-то 4мм! Как раньше этот вопрос решали на предприятиях по капремонту ДТ-шек никто не в курсе?

в прорезь с торца забиваешь зубило и по оси стучишь как бы расшатывая.по поводу ремонта на предприятиях так на то оно и предприятие по ремонту.В соседнем районе при совке было такое так там работали одни алконавты а мастера за комбикорм или зерно продавали ,,чёрта с рогами,, каждый раз приходилось вскрывать коробку и ленты,а подмажешь изначально так и собирут как новый.Не большой совет -ося будешь вставлять новые проверь не болтаются ли в посадочном месте если люфт есть даже не большой наплавь не большие бороздки сваркой и забивай предварительно вкрутив в ось клин.

Источник