- ОБЪЕМ РАБОТ, ВЫПОЛНЯЕМЫХ ПРИ КАПИТАЛЬНОМ РЕМОНТЕ ТРАНСФОРМАТОРОВ 110 кВ И ВЫШЕ

- Трансформатор напряжения 110 кв капитальный ремонт

- 1. ВВЕДЕНИЕ

- 2. ОБЩИЕ ПОЛОЖЕНИЯ

- 3. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

- 3.1. Требования к административно-техническому персоналу

- 3.2. Требования к ремонтному персоналу

- 3.3. Требования к помещениям и рабочим местам

- 3.4. Требования к работам с грузоподъемными механизмами

ОБЪЕМ РАБОТ, ВЫПОЛНЯЕМЫХ ПРИ КАПИТАЛЬНОМ РЕМОНТЕ ТРАНСФОРМАТОРОВ 110 кВ И ВЫШЕ

Капитальный ремонт трансформатора без разборки его активной части включает в себя следующие стадии работ: разборку вспомогательного оборудования; подъем съемной части бака (колокола) или крышки и активной части (у трансформаторов с верхним разъемом бака) и установку их на ремонтной площадке; осмотр и ремонт активной части; осмотр и ремонт вспомогательного оборудования; контрольную подсушку или сушку изоляции активной части; испытания.

Разборка вспомогательного оборудования.Перед разборкой трансформатор осматривают снаружи, выясняют, какие неисправности наблюдались в работе, проверяют работу систем охлаждения и устройств переключения ответвлений обмоток; осматривают арматуру, сварные швы, армировку изоляторов, уплотнения и составляют опись внешних дефектов. Затем измеряют изоляционные характеристики /?6o7^i5″, tgS, C2/C5o, проводят сокращенный анализ и измерение tg 6 масла из бака. Потом сливают масло из бака с подсосом воздуха через осушитель и измеряют АС/С изоляции трансформатора.

После выполнения указанных работ демонтируют приборы контроля, устройства защиты, автоматики и управления системой охлаждения. Снятые приборы сдают в лабораторию на проверку.

Далее снимают расширитель, предохранительную трубу, термосифонный фильтр и охладители. Отсоединяют иснимают с помощью специальных траверс маслонаполнен-ные вводы СН, ВН и вводы НН. Перед снятием вводы НН отсоединяют от гибких отводов через люки.

Подъем съемной части.Перед подъемом съемной части равномерно ослабляют и снимают болты по всему периметру разъема бака. Освобождают распорные болты между баком и активной частью. Выполняют строповку крышки бака или колокола, приподнимают их с помощью лебедки или крана и устанавливают на ремонтной площадке. У мощных трансформаторов с нижним разъемом активная часть обнажается при снятии колокола. Для ремонта она, как правило, остается на поддоне. У трансформаторов, баки которых имеют верхний разъем, активная часть вынимается из бака и устанавливается на ремонтной площадке.

Осмотр и ремонт активной части.При ремонте проверяется состояние изоляции обмоток, прессующих деталей обмоток, отводов и болтовых соединений, изоляционных цилиндров, барьеров и перегородок; магнитопровода и его заземления, изоляции стяжных шпилек, прессующих колец ярмовых балок и бандажей; переключателя ответвлений обмоток.

Для осмотра обмоток и магнитопровода трансформатора необходимо прежде всего демонтировать изоляционные перегородки и другие элементы его главной изоляции. При снятии перегородок следует проверить, не касаются ли они обмоток и отводов, а также нет ли следов электрических разрядов между ними. Главную изоляцию проверяют внешним осмотром и считают ее пригодной для дальнейшей эксплуатации, если электрокартон не хрупок и при сгибании вдвое не ломается. Бакелитовые цилиндры осматривают и проверяют, нет ли на их поверхности трещин, следов разряда, не расслаиваются ли они. Поврежденные цилиндры заменяют новыми.

При осмотре изоляции обмоток проверяют, не имеет ли она повреждений, разбуханий, и определяют ее механическую прочность. При обнаружении преждевременного старения изоляции (хрупкость, потеря эластичности) выясняют причины этого явления и принимают меры к их устранению. При осмотре прессующих деталей (брусьев, шайб, колец) проверяют их состояние и достаточность прессовки обмоток. Важно установить отсутствие деформации и смещения обмоток, что может быть результатом слабой прессовки. При необходимости обмотки подпрессовывают спомощью изоляционных брусьев и клиньев.

При осмотре отводов проверяют состояние их изоляции, паек и контактов, а также крепящих отводы изоляционных деталей. Разъемные контакты отводов разбирают и зачищают. Паяные контакты, имеющие дефекты, переделывают заново. Нарушенную изоляцию контактов заменяют новой.

Магнитопровод осматривают во всех доступных для осмотра местах. При этом проверяют плотность сборки пакетов стали, отсутствие следов нагрева, целость заземления и соединений прессующих колец и ярмовых балок с магнито-проводом. Степень прессовки стали магнитопровода проверяют специальным ключом путем приложения к гайкам прессующих шпилек нормированных усилий.

Состояние изоляции листов стали проверяют измерением сопротивления постоянному току лаковой пленки пакетов стали и всего магнитопровода.

Сопротивление изоляции стяжных шпилек, прессующих колец и ярмоЕых балок проверяют мегаомметром на 1000— 2500 В. Сопротивление изоляции при этом не нормируется, устанавливается лишь отсутствие замыканий.

Проверяют состояние охлаждающих масляных каналов в магнитопроводе и обмотках. Минимальная высота каждого масляного канала в обмотках должна быть не менее 4 мм. В каналах не должно быть отложений шлама, препятствующих циркуляции масла.

У трансформаторов, имеющих переключатели ПБВ, проверяют состояние валов, изоляционных цилиндров, деталей крепления, исправность контактов и достаточность их нажатия. Переключатель должен легко перемещаться из одного положения в другое.

У трансформаторов, снабженных устройствами РПН, проверяют исправность всех механизмов переключателя: валов, шестерен, кулачков сцепления и пр. Обращается внимание на отсутствие люфтов в кинематической схеме привода.

Проверяют состояние реакторов (или резисторов), надежность работы и отсутствие нагара на контактах контактора и избирателя. При необходимости устанавливают новые пары контактов. В баке контактора заменяют масло.

В процессе ремонта переключающего устройства измеряют переходное сопротивление его контактов и силу контактного нажатия. Переходное сопротивление одного контакта, измеренное микроомметром, не должно выходить за пределы 10—20 мкОм. Силу контактного нажатия измеряют динамометром, с помощью которого оттягивают подвижный контакт до тех пор, пока не выпадет контрольный щуп, зажатый между контактами. Результаты измерений сравнивают с паспортными данными.

После тщательного осмотра, проверки и устранения всех выявленных дефектов и повреждений активная часть трансформатора промывается струей сухого горячего (60 °С) масла той же марки, которым трансформатор был заполнен до ремонта.

Осмотр и ремонт отдельных узлов и вспомогательного оборудования. К осмотру и ремонту бака и его арматуры приступают непосредственно посяе снятия колокола или выемки из бака активной части. Наружную поверхность бака и крышки очищают от грязи, устраняют места течи масла, заменяют уплотнения, восстанавливают поврежденную окраску поверхности бака.

При ремонте расширителя и выхлопной трубы выявляют и устраняют места течи масла в сварных швах. Осмотр внутренней поверхности расширителя производят через боковые люки. При этом стенки расширителя, отстойник и маслоуказатель очищают от загрязнений и промывают горячим маслом. Заменяют все дефектные уплотнения. Проверяют целость мембраны выхлопной трубы и качество ее уплотнения.

Термосифонные и адсорбционные фильтры проверяют на отсутствие течи масла (при необходимости ремонтируют), очищают и заполняют свежим высушенным адсорбентом. Воздухоосушитель также очищают, проверяют исправность масляного затвора, заменяют основной и индикаторный си-ликагель.

Навесные радиаторы у трансформаторов с системой охлаждения Д очищают, ремонтируют и промывают горячим маслом. Аналогичным образом поступают с охладителями и маслопроводами систем охлаждения ДЦ и Ц. Радиаторы и системы охлаждения ДЦ и Ц испытывают на герметичность.

Циркуляционные насосы, вентиляторы и их электродвигатели полностью разбирают, осматривают и заменяют износившиеся детали (подшипники, рабочие колеса и пр.). У электродвигателей проверяют состояние обмоток, паек, креплений. Мегаомметром на 500 В измеряют значение сопротивления изоляции (допустимое значение не менее 0,5 МОм). Вентиляторы дутья вместе с электродвигателями балансируют (значение вибрации должно быть не более 60 мкм).

Маслонаполненные и фарфоровые вводы очищают и осматривают для выявления трещин в фарфоре, проверки креплений, контактов, надежности уплотнений. В маслона-полненных вводах заменяют масло. Ремонтные работы, связанные с разборкой вводов, проводят в специализированных мастерских.

Сборка трансформатора после ремонта. После выполнения ремонтных работ активную часть трансформатора, имеющего верхний разъем, поднимают и опускают в бак. Затем устанавливают резиновые прокладки и крышку бака. У трансформаторов с нижним разъемом устанавливают на поддон съемную часть — колокол. Разъем равномерно стягивают болтами. Активную часть раскрепляют внутри бака. После этого устанавливают вводы и соединяют их с отводами от обмоток. Устанавливают газоотводные трубы. Расширитель и выхлопную трубу пока не устанавливают, их люки и все отверстия в -съемной части бака плотно закрывают заглушками.

Собранный таким образом трансформатор проверяют на герметичность путем создания в баке разрежения. Проверкой выявляется качество сварных швов и уплотнений. Чтобы не повредились покрышки вводов при создании вакуума в трансформаторе, их до начала проверки соединяют временными резиновыми шлангами с вакуумным пространством бака. Трансформатор считают герметичным, если Не будет выявлено никаких дефектов и значительного изменения первоначального значения разрежения в течение 1 ч.

Трансформатор выдерживают под вакуумом от 6 до 10 ч. Затем при работающем вакуумном насосе бак трансформатора заполняют сухим при температуре 50—60 °С маслом до уровня на 150—200 мм ниже уровня крышки. Вакуум в трансформаторе снимают постепенной подачей воздуха в пространство над маслом через силикагелевый (цеолитовый) воздухоосушитель.

После заполнения трансформатора маслом проводят его окончательную сборку: устанавливают расширитель и выхлопную трубу, контрольно-сигнальные устройства; монтируют систему охлаждения и термосифонные фильтры. Затем в трансформатор доливают масло до уровня, соответствующего температуре окружающего воздуха.

На полностью собранном и залитом маслом трансформаторе с регулированием напряжения над нагрузкой проверяют работу переключающего устройства. Для этого у устройств серии РНТ снимают круговую диаграмму, а у быстродействующих устройств серий РНОА и РНТА процесс работы контактора еще и осциллографируют. Последовательность действия контактов проверяют рри медленном повороте выходного вала приводного механизма на 360° (отсюда название — круговая диаграмма). Для снятия

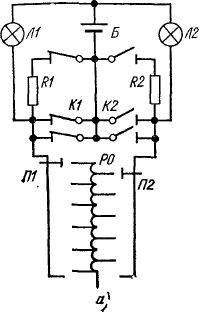

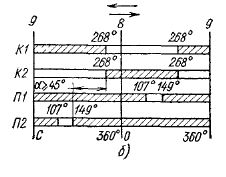

Рис. 8.1. Схема для снятия круговой диаграммы переключающего устройства серии РНОА (а) и круговая диаграмма переключающего устройства типа РНОА-110/1000 (б):

К1 — контактор нечетных ступеней; К2 — то же четных ступеней; П1 — переключатель (избиратель) нечетных ступеней; П2 — то же четных ступеней; Л1 и Л2 — лампы; В — источник постоянного тока; R1 и R2— резисторы; РО — регулировочная обмотка; заштрихованная ча.сть диаграммы — контакт замкнут, незаштрихо-ванная — контакт разомкнут; а — угол — интервал между работой переключателя и контактора — не менее 45°

круговой диаграммы, например, устройства серии РНОА открывают люк контактора и к неподвижным контактам присоединяют провода от ламп Л1 и Л2 (рис. 8.1,а). Питание на схему подают от батареи 6—24 В. Вручную вращая рукоятку привода переключающего устройства, по загоранию и погасанию ламп фиксируют моменты замыкания и размыкания контактов; одновременно по лимбу (со шкалой от 0 до 360° и ценой деления 1°), прикрепленному к крышке привода, замечают углы поворота вала. Для каждого устройства серии РНОА заводом рекомендуется снимать круговую диаграмму в определенном диапазоне положений при работе устройства в обе стороны. Круговую диаграмму строят по значениям углов срабатывания контактов (рис. 8.1,6). Правильность работы переключающего устройства оценивают сравнением полученных углов с заводскими данными.

После снятия круговой диаграммы процесс переключения осциллографируют для установления очередности и времени срабатывания контактов контактора.

В заключение для определения плотности всех соединений и сварных швов трансформатор в течение 3 ч испытывают избыточным давлением столба масла высотой 0,6 м над высшим уровнем масла в расширителе.

Дата добавления: 2016-06-02 ; просмотров: 1470 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Трансформатор напряжения 110 кв капитальный ремонт

Руководящий нормативный документ

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ. ТРАНСФОРМАТОРЫ НАПРЯЖЕНИЕМ 110-1150 кВ, МОЩНОСТЬЮ 80 MB·А И БОЛЕЕ. КАПИТАЛЬНЫЙ РЕМОНТ

РАЗРАБОТАНО ЦКБ Энергоремонта

ИСПОЛНИТЕЛИ Б.Г.КНЯЗЕВ, В.Л.РАСКИН, Л.Л.ФЕДОСОВ

СОГЛАСОВАНО с ПП «Мосэнергоремонт» 10.04.91 г. Главный инженер A.M.КУЗНЕЦОВ, ВНИИЭ 11.04.91 г. Заместитель инженера Л.Г.МАМИКОНЯНЦ, заводом РЭТО 15.04.91 г. Главный инженер Г.М.МИНАШКИН

УТВЕРЖДЕНО Главремтехэнерго 18.04.91 г. Главный инженер Г.А.УЛАНОВ

1. ВВЕДЕНИЕ

Настоящая Инструкция разработана для капитального ремонта силовых трансформаторов (автотрансформаторов и реакторов) общего назначения напряжением 110-1150 кВ, мощностью 80 MB·А и более отечественного производства, выполняемого в условиях эксплуатации.

Инструкция разработана в соответствии с требованиями стандартов на ремонтную документацию, а также с учетом опыта эксплуатации и ремонта новых типов трансформаторов напряжением до 1150 кВ включительно и с учетом изменений руководящих документов.

Инструкция устанавливает требования к материалам, применяемым при ремонте и требования к ведению ремонта.

Инструкция предназначена для персонала электростанций, предприятий электрических сетей, ремонтных предприятий и организаций Минэнерго СССР, занимающегося эксплуатацией и ремонтом трансформаторов, а также для представителей заводов-изготовителей трансформаторов, участвующих в капитальном ремонте трансформаторов в условиях эксплуатации.

С выпуском настоящей Инструкции аннулируется «Руководство по капитальному ремонту трансформаторов напряжением 110-750 кВ, мощностью 80 МБ·А и более» (М.: СПО Союзтехэнерго, 1982).

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Последовательность проведения работ при капитальном ремонте трансформатора определяется сетевой моделью типового технологического процесса (рис.1).

Рис.1. Сетевая модель типового технологического процесса капитального ремонта трансформатора:

1 — подготовка к ремонту; 2 — отключение (отсоединение шин, опусков); 3 — демонтаж системы охлаждения; 4 — ремонт системы охлаждения; 5 — доставка трансформатора на ремонтную площадку; 6 — прогрев трансформатора; 7 — демонтаж вводов и арматуры; 8 — вскрытие трансформатора; 9 — ремонт и испытание вводов; 10 — ремонт арматуры; 11 — ремонт бака; 12 — ремонт и испытание активной части; 13 — сборка трансформатора; 14 — заливка трансформаторного масла; 15 — ремонт переключающего устройства; 16 — нагрев и испытание трансформатора; 17 — перемещение трансформатора на место установки; 18 — монтаж трансформатора на фундаменте; 19 — заключительные работы

Подготовка к ремонту трансформатора должна включать проверку комплектности технической документации, подготовку ремонтной площадки, проверку работоспособности технологического оборудования, оснастки и инструмента, а также наличия необходимых материалов.

2.2. В комплект технической документации на капитальный ремонт трансформатора должны входить:

техническая документация завода-изготовителя;

акт о готовности железнодорожного пути;

маршрутный технологический процесс;

перечень технологического оборудования, оснастки и инструмента;

перечень материалов необходимых для ремонта.

2.3. Ремонтная площадка должна обеспечивать защиту активной части и вводов от пыли и влаги, а также размещение и связь между технологическими участками в соответствии со схемой, приведенной на рис.2.

Ремонтная площадка должна иметь:

железнодорожный ввод не менее 20 м с якорем для закрепления полиспаста;

электросборку для одновременного подключения схемы сушки трансформатора, сварочного и паячного оборудования, другого электроинструмента;

подводку сжатого воздуха на 0,5-0,6 МПа (5-6 кг/см );

маслопровод, идущий от маслохозяйства;

эффективную вентиляционную систему; необходимые средства пожаротушения, плакаты.

2.4. Перед началом ремонта должно быть проверено оборудование на работоспособность и наличие материалов по соответствующим ведомостям оборудования и материалов технологического процесса.

2.5. В приложениях 1 и 2 даны перечни основного технологического оборудования и материалов, используемых при проведении капитального ремонта.

При определении номенклатуры и количества материалов для проведения капитального ремонта конкретного трансформатора необходимо пользоваться «Нормами расхода материалов для ремонта» НМ 34-38-103-88 (М.: СПО Союзтехэнерго, 1989).

Рис.2. Схема связей между технологическими участками при капитальном ремонте:

1 — место установки трансформатора (демонтаж и монтаж); 2 — участок ремонта активной части; 3 — участок изготовления мелких деталей и узлов; 4 — участок ремонта системы охлаждения; 5 — участок ремонта арматуры и мелких узлов; 6 — участок ремонта и испытания вводов; 7 — участок ремонта бака и крышки; 8 — участок ремонта расширителя и выхлопной трубы; 9 — участок ремонта и испытания приборов защиты и контроля

Номенклатуру и количество технологического оборудования следует определять по технологическому процессу на ремонт трансформатора.

3. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

Настоящая Инструкция содержит основные требования «Правил техники безопасности при эксплуатации электроустановок»* (М.: Энергоатомиздат, 1987).

* На территории Российской Федерации документ не действует. Действует Правила технической эксплуатации электроустановок потребителей, утвержденные приказом Минэнерго России от 13 января 2003 года N 6, здесь и далее по тексту. — Примечание изготовителя базы данных.

Кроме того, в Инструкцию включены общие требования безопасности местных инструкций и руководящих документов Минэнерго СССР по охране труда, которыми необходимо руководствоваться при ремонте трансформаторов.

3.1. Требования к административно-техническому персоналу

3.1.1. Ответственный руководитель обязан:

осуществлять мероприятия по технике безопасности и производственной санитарии, обеспечивать исправное состояние и правильную эксплуатацию лесов, креплений, ограждений, чистоту площадок, рабочих мест, проходов;

производить надзор за правильным и безопасным использованием машин, механизмов, механизированного инструмента и оборудования;

оформлять допуск на право производства работ (наряд-допуск);

проводить инструктаж рабочих по технике безопасности на рабочих местах в процессе производства работ;

контролировать своевременную выдачу рабочим соответствующей спецодежды и защитных приспособлений согласно действующим нормам;

следить за своевременным и правильным использованием наглядных методов пропаганды техники безопасности (инструкции, памятки, плакаты, лозунги и т.п.);

своевременно расследовать несчастные случаи, связанные с производством, и составлять соответствующие акты, участвовать в разработке мероприятий по предотвращению производственного травматизма.

3.2. Требования к ремонтному персоналу

3.2.1. Ремонтный персонал обязан:

знать и выполнять требования инструкции по технике безопасности;

расписываться в журнале после прохождения инструктажа;

осматривать перед началом работы свое рабочее место;

сообщать руководителю работ об обнаруженной опасности на рабочем месте, неисправности механизмов или инструмента и до их устранения к работе не приступать.

3.3. Требования к помещениям и рабочим местам

3.3.1. Рабочие места, ремонтные площадки должны содержаться в чистоте и не загружаться посторонними предметами, отходами металла, изоляционными материалами и пр.

3.3.2. Механизмы, оборудование, инвентарь, инструмент и приспособления, находящиеся на ремонтной площадке, должны соответствовать характеру выполняемых работ.

3.3.3. На рабочей площадке должны быть установлены первичные средства пожаротушения, исправно работать освещение и вентиляция, вывешены плакаты по ПТЭ, ПТБ и др.

Плакаты и ограждения, установленные при подготовке рабочих мест, запрещается убирать или переставлять до полного окончания работы.

3.4. Требования к работам с грузоподъемными механизмами

3.4.1. К работе с грузоподъемными механизмами допускаются лица, прошедшие специальное обучение, проверку знаний и имеющие соответствующие удостоверения.

3.4.2. Рабочие, принимающие участие в работе с грузоподъемными механизмами подчиняются бригадиру, который является ответственным за соблюдение правил техники безопасности.

3.4.3. Все подъемные механизмы (краны, тали, блоки, лебедки и др.), а также съемные грузозахватные приспособления (цепи, канаты, тросы, стропы, траверсы и т.п.) должны содержаться и эксплуатироваться в соответствии с действующими «Правилами устройства и безопасной эксплуатации грузоподъемных кранов».

Все грузоподъемные машины, съемные грузозахватные приспособления, находящиеся в эксплуатации, должны быть снабжены надписями (таблицами, бирками) с указанием регистрационного номера, грузоподъемности и даты следующего испытания.

3.4.4. Стропы перед применением должны быть тщательно осмотрены. Отбраковка стальных канатов производится в зависимости от количества обрывов проволок, поверхностного износа и глубины коррозии проволок на длине одного шага каната.

3.4.5. Запрещается применять для захвата грузов стропы неизвестной грузоподъемности и проволоку. Съемные грузозахватные приспособления, забракованные и не имеющие бирок, не должны находиться в местах производства работ.

3.4.6. При применении нескольких строп точка приложения равнодействующей силы должна находиться на одной вертикали с центром тяжести груза. Натяжение строп должно быть одинаковым. На острые ребра груза под стропы необходимо подкладывать прокладки.

3.4.7. Крепление грузов следует производить таким образом, чтобы исключить возможность соскальзывания строп.

3.4.8. При производстве особо ответственных работ (подъем съемной части бака трансформатора, монтаж вводов и т.п.) обязательно присутствие руководителя ремонта.

3.4.9. При подъеме и транспортировке деталей и сборочных единиц запрещается:

поднимать груз с находящимися на нем людьми или незакрепленными предметами;

находиться или работать под грузом;

перемещать груз над людьми;

перемещать груз при недостаточном освещении пути на всех участках;

оставлять груз в подвешенном состоянии в течение длительного времени;

поднимать груз под углом по отношению к грузоподъемному механизму (оси подъема);

работать домкратами при стертой насечке на опорной поверхности головки или лапы.

3.4.10. Перед подъемом верхней части бака (колокола) трансформатора необходимо производить его пробный подъем на высоту 150-200 мм от первоначального положения. В этот период необходимо выявить недостатки стропки (перекосы, неравномерность натяжения строп) и проверить исправность тормозов и механизмов крана. При обнаружении недостатков стропки и неисправностей механизмов крана необходимо устранить их и повторить контрольный подъем.

3.4.11. При подъеме необходимо следить, чтобы выдерживался зазор между баком и активной частью трансформатора.

3.4.12. Удерживать колокол от раскачки при подъеме и транспортировании необходимо веревками, прикрепленными к нему с разных сторон.

Источник