- Трансмиссия для камаза ремонт

- Техническое обслуживание и ремонт агрегатов трансмиссии автомобиля КамАЗ

- Распространённые неисправности агрегатов трансмиссии при эксплуатации автомобиля. Техническое обслуживание и ремонт сцепления, карданов, коробки переключения передач, раздаточной коробки, главной передачи и дифференциала ведущего моста автомобиля Камаз.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

Трансмиссия для камаза ремонт

РЕМОНТ КОРОБКИ ПЕРЕДАЧ АВТОМОБИЛЕЙ КАМАЗ — ЧАСТЬ 1

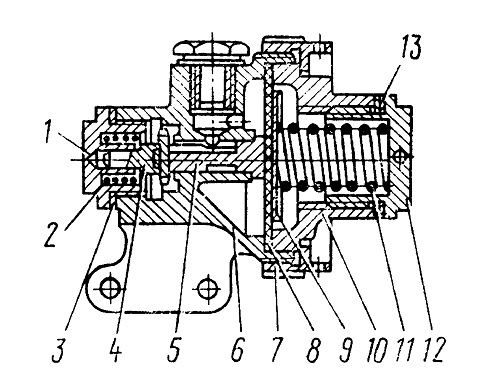

Для проверки редукционного клапана делителя снимите клапан с коробки передач и установите на стенд, который должен быть оборудован пневмосистемой с давлением воздуха 588. 686 кПа (6. 7 кгс/см2), которое подается на вход клапана. На выходе из клапана должен быть установлен манометр для контроля давления, обеспечивающий точность замера не менее 4,9 кПа (0,05 кгс/см2). Проверьте давление выходящего воздуха, которое должно быть 387. 436 кПа (3,95. 4,45 кгс/см2). 11ри несоответствии давления указанной величине снимите пломбу, выверните пробку 12 (рис. 143) и, подбирая необходимое количество шайб 13, отрегулируйте клапан и запломбируйте.

Рис. 143. Редукционный клапан: 1 — корпус пружины; 2 -пружина впускного клапана; 3 — прокладка; 4 — клапан впускной; 5 — шток впускного клапана; 6 — корпус; 7 -гайка накидная; 8 — мембрана; 9 — шайба; 10 — крышка корпуса; 11 — пружина уравновешивающая; 12 — пробка; 13 — шайба регулировочная

Для снятия и разборки крана управления делителем

при ремонте выверните болты крепления трех воздуховодов, отсоедините кран 1 управления делителем (см. рис. 138) от кронштейна опоры 2, выверните винты крепления хомута троса к рычагу переключения передач, выньте резиновую втулку из корпуса опоры уплотнителя люка, выверните винты крепления крышки переключателя крана управления, осторожно снимите крышку с фиксаторами и пружиной, обратив внимание на сохранность шариков, и отсоедините трос от рычага переключателя. Снимите кран управления делителем в сборе и разберите его.

При частичной разборке: выверните болты 2 (рис. 144) крепления крышки 3 с тросом к корпусу 5 крана, промойте детали крана и смажьте рабочие поверхности деталей смазкой 158. Соберите кран управления. Смажьте трос, залив в оплетку троса с помощью масленки 10. 15 г масла ТСп-15К. При обрыве троса кран полностью разберите и замените трос, для этого отсоедините трос крана с крышкой 3 в сборе, отверните накидную гайку 6 и вытяните трос с золотником в сборе из оплетки троса, далее отверните контргайку 1 (рис. 145), выверните наконечник 3 троса из золотника 6. Изготовьте новый трос из винтового многожильного каната (сталь 65ГА ГОСТ 3062—80) диаметром 1,6 мм по размерам, указанным на рис. 130, вставьте новый трос в золотник, вверните наконечник троса, обеспечив осевое перемещение троса относительно золотника 0,1. 0,3 мм и надежно законтрите гайкой 1. Золотник 6 крана после сборки должен свободно вращаться относительно троса от руки. Соберите кран управления.

При проверке пневмосистемы на герметичность определите место утечки воздуха на слух. Поочередно перемещая переключатель управления в положение ВЫСШАЯ ПЕРЕДАЧА или НИЗШАЯ ПЕРЕДАЧА, прослушайте воздухопроводы пневмосистемы управления делителем, а нажав педаль сцеп-

ления до упора, — воздухопроводы системы переключения делителя.

Обнаруженную утечку устраните подтягиванием болтов или заменой уплотнительных шайб и неисправных воздухопроводов.

Регулирование зацепления зубчатых муфт синхронизатора делителя передач проводите при подведенном к пневмосистеме сжатом воздухе и нажатом до упора клапане включения делителя следующим образом:

— снимите пломбы, расконтрите и выверните два установочных винта 1 и 5 (рис. 146) на корпусе механизма переключения передач делителя и снимите крышку 3 смотрового люка;

— переместите золотник крана управления делителем в положение НИЗШАЯ ПЕРЕДАЧА и, вворачивая задний установочный винт 5 до соприкосновения с рычагом, доверните его еще на 1/4 оборота и законтрите контргайкой 4. При этом положении ведущий вал (при снятой коробке передач) должен проворачиваться от руки легко, без заеданий;

— переместите золотник крана управления делителем в положение ВЫСШАЯ ПЕРЕДАЧА и передним установочным винтом 1 отрегулируйте зацепление, как указано выше;

— через смотровой люк в корпусе механизма переключения передач делителя проверьте рабочий ход рычага до упора в установочные винты (16,5. 19 мм по центру отверстия в рычаге);

— установочные винты 1 и 5 законтрите и запломбируйте.

При ремонте дистанционного привода управления коробкой передач для снижения усилия при переключении передач замените смазку в трех опорах привода и сферических головках шарнирных соединений рычагов. Свежую смазку в опоры закачайте через

пресс-масленки, ввернув их вместо пробок в корпусах опор.

Если после смазывания опор усилие на рычаге при переключении передач не изменилось или снизилось недостаточно, разберите опоры в следующем порядке:

— выверните болты 19 (см. рис. 138) крепления регулировочного фланца; выверните болты крепления опоры на картере сцепления;

— снимите резиновый чехол шарнирного соединения, обращая внимание на сохранность ограничительного шарика и пружины;

— отверните с промежуточной тяги регулировочный фланец 18 и вытяните промежуточную тягу из опоры;

— отсоедините головку 6 передней тяги, обращая внимание на сохранность шарика и пружины;

— отсоедините крышки 15 от опоры, расположенной в картере маховика;

— выньте переднюю тягу, расположенную в развале блока цилиндров;

— снимите опору рычага переключения передач, расположенную на переднем торце блока, как описано ниже. Выньте из корпусов опор сухари 11, втулки 18, пружину 14.

Детали и полости опор промойте керосином или дизельным топливом, замените изношенные уплотнительные кольца. При сборке смажьте трущиеся поверхности смазкой 158; заложите свежую смазку в полости опор. После сборки отрегулируйте дистанционный привод.

Для регулирования дистанционного привода управления механизмом переключения передач коробок моделей 14 и 15:

— установите рычаг переключения коробки передач в нейтральное положение;

— ослабьте стяжные болты 24 (см. рис. 138) стяжного регулировочного фланца 18, выверните четыре соединительных болта 19 и наверните на один-два оборота регулировочный фланец на промежуточную тягу 17;

— отверните контргайки 8 и 22 установочных винтов 9 и 21. Застопорите рычаг 7 наконечника и рычаг штока 23 вворачиванием установочных винтов в отверстия рычагов;

— отворачивая регулировочный фланец до соприкосновения его торца с торцом фланца штока по всей плоскости, соедините их четырьмя болтами 19. Фланец закрепите на промежуточной тяге, затянув болты 24;

— выверните на 31 мм установочный винт 9, расположенный на передней опоре рычага переключения передач, а установочный винт 21, расположенный на задней опоре рычага, — на 16 мм. После этого застопорите их контргайками.

Для снятия и разборки опоры рычага переключения передач наклоните кабину, снимите шумоизоляционный чехол рычага переключения передач, детали уплотнителя опоры, отсоедините воздуховоды пневмосистемы делителя (коробки передач модели 15), кронштейн крепления генератора, тяги и тросы управления топливным насосом, снимите головку 6 (см. рис. 138) передней тяги, выверните болты крепления кронштейна опоры к двигателю и снимите опору, отсоедините кран 1 управления делителем и рычаг переключения передач.

Разберите опору в такой последовательности: снимите резиновый чехол 14 (см. рис. 139), держатель 9 колпака, пружину тормоза, нажимной диск 6, диск 8 тормоза, отверните гайку 15, извлеките пружину 10 и нажимную шайбу 11, снимите рычаг 4 наконечника, выньте штифты 16 и ось 12 наконечника рычага.

Детали промойте, трущиеся поверхности смажьте смазкой 158. При сборке, заворачивая гайку 15, совместите ее паз с пазом кронштейна и раскерните. Полость А опоры заполните смазкой 158. Наконечник 13 рычага должен поворачиваться во взаимно перпендикулярных направлениях усилием 24, 5. 34, 3 Н (2,5. 3,5 кгс), приложенным к конусной поверхности наконечника рычага.

Для регулирования зазоров между кареткой синхронизатора делителя и сухарями вилки переключения делителя передач снимите крышку 6 (см. рис. 137) смотрового люка картера делителя. Расконтрите и

выверните два болта крепления вилки механизма переключения передач в делителе так, чтобы валик 13 с укрепленным на нем рычагом 16 перемещался свободно в осевом направлении, снимите механизм переключения делителя.

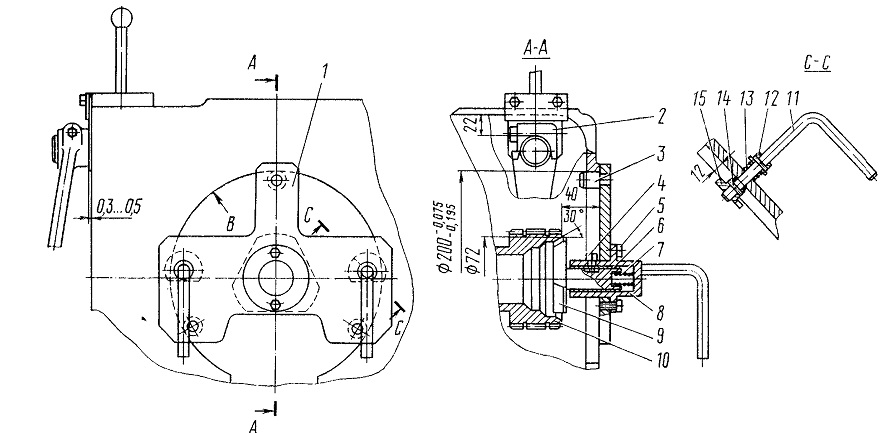

Рис. 147. Приспособление для центрирования ведущего вала делителя передач: 1 — корпус приспособления; 2 — пластина установочная; 3 — штифт установочный; 4 — винт установочный; 5 — болт; 6 — втулка; 7, 13 — пружины; 8 — стакан; 9 — конус центрирующий; 10 — вал делителя ведущий: 11 — рычаг зажимной; 12 — шайба упорная; 14 — штифт; 15 — шайба зажимная

Сцентрируйте ведущий вал 2 делителя специальным приспособлением, которое состоит из корпуса с центрирующим устройством и двух зажимных рычагов. Для этого центрирующий конус 9 (рис. 147) вставьте во внутренний конус ведущего вала делителя, закрепив приспособление на картере делителя поворотом зажимных рычагов 11. Установочные штифты 3 при этом центрируют приспособление относительно поверхности В, обеспечив смещение оси вала не более 0,2 мм.

Переместите вилку 14 (см. рис. 137) вправо до упора сухаря 15 в каретку синхронизатора 7. Перемещая валик 18 с закрепленным на нем рычагом 16 вправо, обеспечьте зазор 0,3. 0,6 мм, для чего между привалоч-ной плоскостью картера делителя под корпус механизма переключения передач и головкой рычага 16 поместите установочную пластину 2 (см. рис. 147) толщиной 0,3. 0,5 мм. Переместите валик до упора головки рычага в пластину. Вверните и законтрите отгибными шайбами болты крепления вилки. Установите на место механизм переключения делителя передач и смотровую крышку 6 (см. рис. 137).

Для разборки коробки передач:

— отсоедините делитель 4 (см. рис. 136) или картер сцепления 38 (см. рис. 128) от коробки передач;

— разберите основную коробку передач в следующем порядке: выверните болты крепления верхней крышки 18 коробки передач и, вворачивая два болта в специальные резьбовые отверстия в крышке (предварительно вывернув из них пробки), снимите ее; отверните гайку 26 крепления фланца карданного вала и снимите фланец 27, снимите передние и задние крышки подшипников ведущего 1, ведомого 35 и промежуточного 33 валов, вворачивая болты крепления в специальные отверстия в крышках (при снятии крышек обращайте внимание на сохранность прокладок); снимите стопорное кольцо 21 подшипника: расстопорите и выверните два болта крепления упорной шайбы 31 заднего подшипника промежуточного вала; съемниками И801.30.000 снимите задний подшипник 22 ведомого вала, для этого используйте захват И801.30.100 (рис. 148). Установите захват 8 на проточку подшипника и стяните гайками 1. Вворачивая винт 4 в траверсу 6 и упираясь наконечником 3 в торец вала, снимите подшипник.

Снимите стакан 28 (см. рис. 128) заднего подшипника вместе с подшипником 30 промежуточного вала. Для снятия подшипника промежуточного вала, упираясь упором 3 (рис. 149) в стенку картера

коробки передач, вверните в резьбовое отверстие стакана подшипника до упора два болта 7. Упираясь наконечником 4 в торец вала, вверните винт 6 в плиту 5 до полного снятия подшипника со стаканом.

При снятии из картера коробки передач стакана заднего подшипника промежуточного вала установите технологическую упорную шайбу между венцом шестерни 2-й передачи промежуточного вала и венцом блока шестерни заднего хода (во избежание поломки зубьев венца 2-й передачи). Выньте ведущий 1 (см. рис. 128), ведомый 35 и промежуточный 33 валы коробки передач. Съемником И801.32.000 спрессуйте ось 12 блока шестерен заднего хода. Для этого рукоятку 2 (рис. 150) установите в крайнее правое положение, ключом вверните винт 1 в ось блока шестерен; затем заверните рукоятку 2 на винте 1 до полного снятия оси блока шестерен.

Выньте блок 14 шестерен (см. рис. 128), подшипники 15 с проставочным кольцом и упорные шайбы 13.

Источник

Техническое обслуживание и ремонт агрегатов трансмиссии автомобиля КамАЗ

Распространённые неисправности агрегатов трансмиссии при эксплуатации автомобиля. Техническое обслуживание и ремонт сцепления, карданов, коробки переключения передач, раздаточной коробки, главной передачи и дифференциала ведущего моста автомобиля Камаз.

| Рубрика | Транспорт |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 25.05.2015 |

| Размер файла | 28,4 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. Техническое обслуживание сцепления и его ремонт

В процессе работы сцепления происходит износ фрикционных поверхностей, сопряжении привода управления, потеря герметичности усилителя, что ведет к нарушению регулировочных параметров. Расходуется также смазочный материал.

Интенсивность перечисленных процессов зависит, главным образом, от дорожных условий, величины нагрузки в кузове на крюке, количества транспортных средств на дорогах, а также от практических навыков водителей. Поэтому при эксплуатации автомобилей предусматривается обслуживание сцепления.

При техническом обслуживании:

o проверить герметичность привода, целостность оттяжных пружин педали сцепления и рычага вала вилки выключения сцепления;

o отрегулировать свободный ход толкателя поршня главного цилиндра привода и свободный ход рычага вала вилки выключения сцепления;

o смазать подшипники муфты выключения сцепления и вала вилки выключения сцепления;

o проверить уровень жидкости в бачке главного цилиндра привода сцепления, при необходимости долить жидкость;

o затянуть болты крепления пневмоусилителя;

o сменить жидкость в системе гидропривода сцепления (один раз в год осенью).

При эксплуатации, по мере износа накладок ведомых дисков, необходимо регулировать привод сцепления для обеспечения свободного хода муфты выключения сцепления.

Регулирование привода сцепления заключается в проверке и регулировке свободного хода педали сцепления, свободного хода муфты выключения сцепления и полного хода толкателя пневмоусилителя.

Свободный ход муфты выключения сцепления проверять перемещением вручную рычага вала вилки. При этом отсоединить пружину от рычага. Если свободный ход рычага, измеренный на радиусе 90 мм, окажется менее 3мм, отрегулировать его сферической гайкой толкателя до величины 3,7. 4,6мм, что соответствует свободному ходу муфты выключения сцепления 3,2. 4мм.

Полный ход толкателя пневмоусилителя должен быть не менее 25мм. Проверить полный ход толкателя пневмоусилителя нажатием педали сцепления до упора. При меньшей величине хода не обеспечивается полное выключение сцепления. В случае недостаточного хода толкателя пневмоусилителя проверить свободный ход педали сцепления, количество жидкости в бачке главного цилиндра привода сцепления, а при необходимости прокачать гидросистему привода сцепления.

Свободный ход педали, соответствующий началу работы главного цилиндра, должен составлять 6. 15мм. Измерять его надо в средней части площадки педали сцепления. Если свободный ход выходит за пределы, указанные выше, отрегулировать зазор между поршнем и толкателем поршня главного цилиндра эксцентриковым пальцем, который соединяет верхнюю проушину толкателя с рычагом педали. Регулировать зазор при положении, когда оттяжная пружина прижимает педаль сцепления к верхнему упору . Повернуть эксцентриковый палец так, чтобы перемещение педали от верхнего упора до момента касания толкателем поршня составило 6…15мм, затем затянуть и зашплинтовать корончатую гайку. Полный ход педали сцепления должен составлять 185. 195мм.

Прокачку гидросистемы выполнять для удаления воздушных пробок, возникающих из-за нарушения герметичности гидропривода, в следующем порядке:

o снять с бачка 4 главного цилиндра пробку 5 и заполнить бачок рабочей жидкостью до уровня не менее 15. 20мм от верхней кромки заливной горловины бачка. Заполнить систему рабочей жидкостью, применяя сетчатый фильтр во избежание попадания в систему посторонних примесей;

o снять с перепускного клапана на пневмоусилителе колпачок 12 и надеть на головку клапана шланг для прокачки гидропривода. Свободный конец шланга опустить в стеклянный сосуд вместимостью 0,5л, наполненный рабочей жидкостью на 1/4. 1/3 высоты сосуда;

o отвернуть на 1/2. 1 оборот перепускной клапан и последовательно резко нажать на педаль сцепления до упора в ограничитель хода с интервалами между нажатиями 0,5. 1с до прекращения выделения пузырьков воздуха из рабочей жидкости, поступающей по шлангу в стеклянный сосуд;

o при прокачке добавлять рабочую жидкость в систему, не допуская снижения ее уровня в бачке ниже 40мм от верхней кромки заливной горловины бачка во избежание попадания в систему воздуха;

o по окончании прокачки при нажатой до упора педали сцепления завернуть до отказа перепускной клапан, снять с головки клапана шланг, надеть колпачок;

o после прокачки системы долить свежую рабочую жидкость в бачок до нормального уровня (15. 20мм от верхней кромки заливной горловины бачка).

Качество прокачки определяется величиной полного хода толкателя пневмоусилителя.

Для проверки уровня жидкости в процессе эксплуатации открыть пробку заливной горловины бачка. При этом уровень жидкости должен быть не ниже 15. 20мм от верхней кромки заливной горловины.

Сцепление «буксует» (неполное включение)

Автомобиль медленно набирает скорость или медленно теряет скорость на подъеме.

В кабине ощущается специфический запах горящих накладок

Нет зазора между упорным кольцом и выжимным подшипником (отсутствует свободный ход муфты)

Попадание смазки на поверхность трения

Износ фрикционных накладок

Поломка или потеря упругости нажимных пружин

Отрегулировать зазор 3,2…4мм (свободный ход муфты)

Снять сцепление и промыть поверхности трения

Заменить фрикционные накладки

Заменить нажимные пружины

Сцепление «ведет» (неполное выключение)

Включение передач сопровождается скрежетом

Резко возрастает усилие на рычаге при переключении передач

Большой зазор между упорным кольцом и выжимным подшипником

Коробление ведомых дисков или разрушение и обрыв накладок

Попадание воздуха в гидропривод или утечка жидкости

Жидкость долить, течь устранить, из гидросистемы воздух удалить («прокачать» систему)

Увеличенное усилие на педали сцепления

При нажатии на педаль сопротивление возрастает

Не попадает сжатый воздух в пневмоусилитель (пневмоусилитель не работает)

Закаливание следящего поршня

Заменить манжету или кольцо следящего поршня

Сцепление включается резко

Автомобиль трогается с места рывком

Разбухание уплотнительных манжет гидропривода

Заменить уплотнительные манжеты

Шум в механизме сцепления

Повышенный шум в механизме сцепления при его включении

Разрушение подшипника включения сцепления

Повышенное биение упорного кольца оттяжных рычагов

Механизм выключения отрегулировать выставкой рычагов

Запаздывание включения сцепления

Автомобиль трогается с запаздыванием после отпускания педали

Застывание жидкости в гидросистеме

Заклинивание следящего поршня

Задиры в соединениях ведущих дисков

Заменить манжету следящего поршня

2. Техобслуживание и ремонт карданов Камаз

обслуживание ремонт трансмиссия КамАЗ

При сервисном обслуживании:

— проверить состояние и зазор в шарнирах карданных валов, зазор не допускается;

— закрепить фланцы карданных валов.

Болты соединения фланцев карданных валов переднего и заднего мостов Камаз должны быть затянуты с моментом 80—90 Нм (8—9 кгс/м), болты фланцев карданного вала промежуточного моста — 60—70 Нм (6—7 кгс/м), болты крепления фланцев основного карданного вала — 120—140 Н.м (12—14 кгс. м);

— смазать шарниры карданных валов

Проверить наличие зазора в шлицевых соединениях карданных валов, зазор не допускается.

При значительном радиальном и торцовом зазорах в подшипниках крестовины кардана Камаз нужно разобрать шарнир и заменить подшипники и крестовину.

Следует периодически проверять зазор в шлицевом соединении, отсоединив один из фланцев карданного вала. При наличии ощутимого зазора в шлицевом соединении заменить карданный вал.

Карданные валы Камаз рекомендуется разбирать только в случае неисправности для замены деталей. Нельзя пользоваться молотком для разборки шарнира. Перед разборкой нужно выдержать шарнир в бензине в течение 30 мин.

Для снятия подшипников карданных валов Камаз следует использовать съемник. Предварительно надо снять опорные пластины фланца-вилки, разогнув стопорную пластину, и вывернуть болты.

Ввернуть болты съемника в отверстия вилки из-под болтов, упираясь наконечником в подшипник, ввернуть винт в траверсу до выпрессовки смежного подшипника на 15—20 мм.Свернуть полоской наждачной шкурки выступающую часть подшипника и вынуть его из вилки. Так же снять второй подшипник вилки. Выпрессовать манжеты торцового уплотнения и снять фланец-вилку.

Для снятия крестовины шарнира кардана Камаз необходимо снять подшипники и манжеты торцовых уплотнений вилки вала.

Сборку шарнира кардана Камаз следует производить только с использованием новых или вполне пригодных манжет из числа снятых ранее.

Перед напрессовкой на шипы крестовины торцовых манжет нужно заполнить отверстия в шипах крестовины консистентной смазкой в количестве 4 г на каждое отверстие крестовины основного вала и вала привода Камаз промежуточного моста, 2 г на каждое отверстие крестовины вала привода переднего и заднего мостов.

Напрессовку торцовых манжет рекомендуется производить с использованием специальных оправок.

Перед установкой игольчатых подшипников надо заложить 2 г консистентной смазки в полость между рабочими кромками торцовой манжеты.

В игольчатые подшипники перед сборкой заложить в каждый подшипник карданных валов Камаз привода переднего и заднего мостов 4 г консистентной смазки;

— в каждый подшипник основного вала — 4,5 г;

— в каждый подшипник карданного вала привода промежуточного моста — 6,5 г.

Сборку крестовины с вилками производить одним из двух способов:

— торцовые манжеты предварительно напрессовать на два смежных шипа крестовины, после этого крестовину установить в вилку. Остальные торцовые манжеты установить на шипы через отверстия для подшипников в вилках и напрессовать на посадочный поясок шипа;

— крестовину без торцовых манжет установить в вилки и после этого на шипы крестовины через отверстия для подшипников напрессовать торцовые манжеты.

Сборку шарнира кардана Камаз с подшипниками необходимо производить только с применением ручного пресса. После запрессовки подшипников установить опорные и стопорные пластины. Болты затянуть с моментом 14—17 Нм (1,4—1,7 кгс/м) и законтрить загибанием одного из ушков стопорной пластины к грани головки каждого болта.

Сборка шарнира с применением молотка недопустима, так как из-за создавшегося в шарнире противодавления подшипник не встанет на место, а сопряженные с ним детали могут быть повреждены;

Смазать шарниры с помощью пресс-масленок, заложив в полость шарниров основного вала 80 г смазки, вала привода переднего моста — 40 г, промежуточного — 96 г, заднего — 50 г.

Если необходимо смазать шлицевое соединение карданного вала Камаз, нужно разобрать вал, промыть шлицевое соединение, заложить в него свежий смазочный материал и снова собрать вал.

Во время сборки карданного вала Камаз надо следить за тем, чтобы стрелки, выбитые на шлицевой втулке и скользящей вилке, были расположены одна против другой.

При смазывании шлицевого соединения в полость шлицевой втулки карданного вала привода промежуточного моста следует заложить 400 г смазки Литол-24, а в полость шлицевой втулки основного вала — 150 г, вала привода переднего и заднего мостов по 200 г смазочного материала.

Для того, чтобы удалить лишний воздух из внутренней полости соединения и равномерно смазать шлицы, нужно 3—4 раза переместить скользящую вилку в шлицевой втулке при отпущенной гайке крепления манжеты шлицевого соединения.

После замены деталей следует динамически отбалансировать карданные валы Камаз:

— 35 г/см — для карданных валов привода переднего и заднего мостов;

— 50 г/см — для основного карданного вала;

— 100 г/см — для карданного вала промежуточного моста.

Балансировка карданных валов привода переднего, промежуточного и заднего мостов Камаз осуществляется приваркой балансировочных пластин.

Основной кардан Камаз балансируется подкладыванием балансировочных пластин под стопорную пластину болтов крепления опорной пластины на вилках.

3. Техническое обслуживание коробки переключения передач КамАЗ КПП-154

Регулирование зазора между торцом крышки и ограничителем хода штока клапана включения делителя проводить в следующем порядке:

1. — проверить регулировку привода выключения сцепления и при необходимости отрегулировать;

2. — расстопорить и отвернуть гайки упора штока клапана, расположенные на толкателе поршня пневмоусилителя. Подсоединить манометр к контрольному выводу контура IV привода вспомогательного тормоза пневмопривода тормозов. Довести давление в указан-ном контуре до 7. 7,5 кгс/см».

3. — плавно нажать до упора педаль сцепления;

4. — подвести упор штока клапана включения делителя до соприкосновения с ограничителем штока клапана и дополнительно переместите его в сторону штока клапана, обеспечив зазор между торцом крышки клапана и ограничителем штока 0,2 — 0,3 мм. Упор штока клапана в указанном положении закрепите гайками и застопорите их отгибными шайбами. При падении давления в IV контуре привода вспомогательной тормозной системы до 6,2 кгс/см2 допускается увеличение зазора до 0,6 мм. Зазор контролируйте по истечении не более с после выключения сцепления;

5. — установить резиновый пылепредохранитель на шток и крышку клапана.

Для проверки уровня масла в картере коробки передач вывернуть пробку из маслоза-ливной горловины, вытереть насухо указатель и вставьте его в заливное отверстие до упора пробки в резьбу, не заворачивая.

Для смены масла в коробке передач слить масло в горячем состоянии через три сливных отверстия, вывернув пробки, расположенные в нижней части картеров коробки передач и в нижней части картера делителя передач. Очистить магниты сливных пробок от грязи и металлических частиц. Промыть картеры коробки и делителя моторным маслом. Для этого: залить масло в коробку передач (12 л),прокрутить ее двигателем при нейтральном положении рычага переключения передач в течении 10 мин, слить моторное масло из коробки передач и делителя, ввернуть сливные пробки и залить основную смазку ТСп-1.5К до верхней метки указателя уровня. Прокрутить коробку передач двигателем при нейтральном положении рычага переключения передач течение 3-5 мин. Замерить уровень масла и при необходимости долить.

Причины поломок КПП:

КПП, как и любая техника, не вечен, поэтому ему также требуется регулярная диагностика и своевременное выявление, и последующее устранение неполадок.Ремонт КПП КАМАЗ необходим при обнаружении следующих неисправностей, которые служат своего рода «маячками» к восстановлению коробки передач:

— включение передач сопровождается скрежетом или ударом. Причиной поломки может служить достаточно высокое давление пневмосистемы, разрыв мембраны редукционного клапана, либо износ конусных колец синхронизатора. Ремонт коробки КАМАЗ в данном случае заключается в замене синхронизатора или мембраны, а также в последовательно и правильной регулировке редукционного клапана;

— переключение передач во время движения автомобиля происходит самостоятельно. Причина поломки, скорее всего, кроется в износе некоторых деталей, участвующих в переключении, либо в неисправности фиксатора самого механизма переключения, или же в ослаблении рычагов регулировки. Устранение поломки осуществляется посредством полного ремонта коробки передач, который проводит опытный мастер, так как в этом случает требуется отрегулировать привод управления и подтянуть крепления, что не под силу новичку;

— в случае, если передачи не выключаются, то причина скорее всего в износе подшипников шестеренок ведомого вала или деталей привода управления. Для возвращения КПП в рабочее состояние потребуется своевременная замена неисправных деталей и регулировка привода;

— непривычный шум при работе коробки КАМАЗ говорит об изношенном состоянии зубцов шестеренок либо разрушении подшипников. Поломка исправляется просто, достаточно лишь заменить неисправные детали;

— если в коробке протекает масло, то проблема может крыться в износе сальников или в чрезмерном давлении в картере коробки. Неисправность нейтрализуется заменой старых сальников на новые и промывкой сапунов.

4. Техническое обслуживание раздаточной коробки КамАЗ

Проверить внешним осмотром отсутствие подтекания масла через манжеты первичного вала, вала привода заднего моста, вала привода переднего моста.

Очистить от грязи клапан, установленный в верхней крышке картера.

Проверить уровень масла в раздаточной коробке, отвернув контрольную пробку с правой стороны картера. При необходимости долить.Проверить крепление раздаточной коробки, при необходимости гайки подтянуть.

Один раз в год сменить масло в раздаточной коробке. Масло должно быть в горячем состоянии. Для этого вывернуть заливную и сливную пробки. Очистить магнит сливной пробки от грязи и металлических частиц. Промыть картер раздаточной коробки, поставить на место сливную пробку, залить моторное масло 6,4 л до контрольного отверстия, прокрутить на нейтрали в течение 8-10 мин, слить масло и залить основную смазку ТСп-15К также до уровня контрольного отверстия, прокрутить на нейтрали 3-5 мин, при необходимости долить масло до уровня.

Ремонт раздаточной коробки:

В процессе эксплуатации оборудования могут изнашиваться как отдельные детали его валы, втулки, шестерни, и т.п. так и повреждаться аппараты в целом (загрязнение, разгерметизация, эрозионный и коррозионный износ поверхностей). Износ деталей может происходить под механическим, тепловым и химическим воздействием.

Механический износ деталей — неизбежный естественный процесс. Борьба с ним заключается в обеспечении условий, уменьшающих скорость износа. Так, механический износ вследствие трения уменьшают за счет своевременной смазки. Механический износ проявляется и в пластической деформации деталей. Например, валы подвергаются кручению и изгибу. Шпонки под нагрузкой пластически деформируются. Механический износ может происходить за счет эрозионного воздействия сыпучего материалы или жидкости при транспортировке.

Коррозионный износ происходит при химическом взаимодействии материала детали с окружающей средой. Следствия этого: уменьшение размера детали, коррозионное растрескивание сварных соединений. Для уменьшения коррозии используют методы нанесения защитных покрытий, внесение в перерабатываемую среду ингибиторов коррозии.

Температурное разрушение деталей и их деформация является следствием ползучести металлов. Так, для углеродистых сталей ползучесть проявляется при температуре выше 375°С, для легированных выше 420 °С. Чтобы избежать ползучести, наиболее ответственные детали оборудования охлаждают.

Изношенные детали восстанавливают следующими способами:

— сварка дуговая ручная и автоматическая под флюсом и в углекислом газе; сваркой восстанавливают станины и корпусные детали;

— наплавка — процесс увеличения размеров изношенных деталей электродуговым способом с последующей обработкой детали на заданные размеры; наплавку используют для восстановления валов, червячных роторов, втулок и т.п.;

— металлизация — процесс нанесения расплавленного металла с помощью сжатого воздуха; такое напыление осуществляется послойно до 10 мм;

— электрохимическое покрытие — это процессы хромирования, никелирования, цинкования до 3 мм;

— пластические деформации — правка, раздача, обжатие и т.п.

Правка применяется для устранения изгиба, коробления и т.п. Обжатие и раздача применяются для изменения размеров деталей (втулок, пальцев). Технологический процесс на восстановление первичного вала раздаточной коробки КамАз 4310.Для восстановления посадочной поверхности шарикового и роликового подшипника необходимо применить хромирование, предварительно подготовив поверхность. Восстановление производится в три операции.Слесарная операция подразумевает установку детали в тиски и зачистку поверхности до однородного профиля при помощи мелкозернистой шлифовальной шкурки ГОСТ 5009-82. Затем необходимо изолировать поверхность не подлежайшую хромированию при помощи спец. материала для изоляции.

Гальваническая операция подразумевает несколько этапов. Первый этап это травление поверхности для хромирования с помощью выдерживания детали в ванне с раствором азотной и плавиковой кислоты при помощи кислотостойких клещей в течение 30 секунд. Второй этап заключается в самом хромирование. Вал необходимо поместить в ванну с водным раствором хромового ангидрида CrO3 с добавлением H2SO4 установив его на проволочные подвесы. Выдерживать два с половиной часа до получения диаметра 40,15мм для посадочного места шарикового подшипника и 35,15мм для посадочного места шарикового и роликового подшипников. Периодически необходимо измерять диаметр хромируемой поверхности при помощи микрометра МК 25-50-0,01 ГОСТ 6507-95.После завершения процесса хромирования необходимо провести химическое пассивирование для укрепления поверхности. Пассивирование производить путём помещения вала в ванну с раствором нитрита натрия 40….100.с температурой 35 градусов цельсия в течение 30 секунд..

Шлифовальная операция необходима для придания поверхности нужного диаметра и равномерного рельефа. Шлифовку производить на кругло шлифовальном станке модели 3Б151 ГОСТ 11654-90 специалисту шлифовщику до диаметра 39,950 для посадочного места.

Для удаления трещин на валу необходимо их заварить. Данный процесс выполняется в трёх операциях.Слесарная операция подразумевает установку детали в слесарные тиски 80мм ГОСТ 4045-75.Данную операцию слесарь третьего разряда выполняет за 3 минуты.

Сварочная операция подразумевает предварительный нагрев детали до 150 градусов Цельсия при помощи газовой горелки №1 ГОСТ 29134-97, затем собственно заварку трещины электродуговым сварочным аппаратом TIG 250 AC/DC TRI ГОСТ 95-77.Данную операцию выполняет сварщик четвёртого разряда за 30 минут.В завершение необходимо выполнить шлифовку на кругло-шлифовальном станке модели 3Б151 ГОСТ 11654-90. Данную операцию выполняет шлифовщик четвёртого разряда в течение 15 мину

5. Техническое обслуживание главной передачи и дифференциала ведущего моста

Техническое обслуживание главной передачи и дифференциала включает поддержание необходимого уровня масла в картерах, периодическую смену масла, проверку соединений и креплений картеров и их крышек, а также регулировку подшипников и зацепления шестерен. Периодически промывают вентиляционные колпачки (сапуны) м трубопроводы системы герметизации главной передачи.

При проверке соединений ведущих мостов автомобиля КамАЗ-5320 надо, чтобы моменты затяжки составляли для гаек шпилек крепления картера главной передачи к картеру ведущего моста 160—180 Н * м (16—18 кгс * м), для болтов крепления картера межосевого дифференциала к картеру главной передачи 36—50 Н * м (3,6—5 кгс * м).

При проверке соединений ведущих мостов автомобиля надо, чтобы моменты затяжки болтов крепления картера главной передачи к картеру ведущего моста составляли для болтов М 14 120—150 Н * м (12—15 кгс * м), для болтов М 18 190—230 Н -м (19—23 кгс * м).

Гайку шпильки крепления картера главной передачи затягивают моментом 90—100 Н * м (9—10 кгс * м), а гайки крепления фланцев картера главной передачи моментом 250 Н * м (25 кгс * м).

Уровень масла проверяют по контрольному отверстию. -В, случае ; необходимости доливка масла производится через то же; отверстие. При смене сливают отработавшее масло после предварительного прогрева главной передачи через сливные отверстия в картере моста.

У автомобиля КамАЗ-5320 надо дополнительно слить масло из картера межосевого дифференциала. Заправка нового масла в картер главной передачи и в картер межосевого дифференциала автомобиля КамАЗ-5320 производится через заливные отверстия до появления масла в контрольном отверстии. Заправляется в картер главной передачи 3,4 л и в картер межосевого дифференциала 0,5 л. Масло трансмиссионное ТСп-15К, заменитель — ТСп- 15В

Возможные неисправности механизмов ведущих мостов:

Признаками неисправности механизмов ведущего моста являются повышенный шум, непрерывные стуки или «вой» главной передачи при движении автомобиля. Может также наблюдаться течь масла в разъемах картеров и через сальники.

При движении автомобиля на различных режимах исправные главные передачи должны работать практически бесшумно. Температура масла в картере не должна превышать температуру окружающего воздуха более чем на 60—70 С. Появление шума при работе главной передачи обычно свидетельствует о нарушении зацепления конических шестерен вследствие износа или ослабления затяжки подшипников, а также о появлении чрезмерного большого бокового зазора между зубьями.

Одной из причин повышенного шума при движении является недостаток масла в картере главной передачи. Шум, возникающий при движении на поворотах, часто указывает на неисправности в дифференциале. Непрерывные стуки в главной передаче связаны с выкрашиванием или сколом зубьев шестерен или повреждением подшипников. В переднем мосту автомобиля это явление может быть связано с разрушением деталей кулачкового карданного шарнира привода передних колес. Непрерывный «вой» главной передачи при движении автомобиля с повышенными скоростями обычно связан с сильным износом шестерен, подшипников либо с недостатком масла в картере.

Течь смазки возникает при износе и повреждении рабочих кромок сальников, ослаблении крепления крышек подшипников, повышенном уровне масла в картере моста, засорении вентиляционных колпачков (сапунов) или трубопроводов системы герметизации картера.

Ремонт главной передачи:

1. Погнутость в результате трещины в местах крепления рессор выбраковываются, если они захватывают более 1/3 поперечного сечения балки.

2. Нарушения сварных швов: удаляют старый шов и заваривают электродуговой сваркой

3. Износ шейки под внутренний и наружный подшипник, восстанавливают наплавкой с последующей механической обработкой

4. Износ кольца под сальник устраняют заменой на новое кольцо

5. Повреждения или износ резьбы:

o срезают старую резьбу резцом.

o протачивают под номинальный размер.

o нарезают новую резьбу.

1. Обломы трещины скручивания выбраковываются

2. Погнутость определяют установкой в центрах.

Если погнутость больше 1мм правят прессом.

Износ шлицов полуоси восстанавливают наплавкой.

Величину износа определяют заменой бокового зазора.

В падины шлицов наплавляют продольные швы, обрабатывают под размер, потом фрезеруют, после этого закаливают токами высокой частоты до температуры 850-900 градусов, затем медленно охлаждают до 600 градусов.

Ремонт ступец колес:

1. Трешины любого характера выбраковываются

2. Износ отверстий под наружное кольцо наружного подшипника, износ отверстия под наружного кольца сальника. Устраняют железнением или наплавкой.

1. Отверстия растачивают на глубину два миллиметра

2. Наплавляют наружный подшипник до диаметра 133мм

3. Внутренний подшипник наплавку ведут в два слоя до диаметра 148мм и растачивают под номинальный размер.

Сборка одинарной главной передачи:

Установить вал в стакан и отрегулировать подшипники ведущего вала. При проверки подшипников крышка сальника не ставятся. При правильной регулировки вал должен проварачиватся с усилием 0.6-0.14 кг. Подшипники регулируются также с помощью прокладок расположенных между подшипниками ведущего вала.

Поставить ведущую шестерню и отрегулировать подшипники с помощью боковых гаек.

Поставить на место ведущий вал и отрегулировать зацепления.

Отрегулировать зазор между ведомой шестерни и упором он должен быть 0.25 мм. Для этого винт закрутить до отказа и открутить на 1/6 оборота и законтрогаить.

После сборки мост помещают на стенд и испытывают залив в него индустриального масло.

1. обороты 1400-1500 об/мин

2. обороты 1400-1500 об/мин при нагрузке 40-42 кг/м (это тормозной момент который создается на полу оси 10 минут обкатки).

В период испытаний не должно быть: течь масло.

Размещено на Allbest.ru

Подобные документы

Назначение, устройство, принцип работы, техническое обслуживание и ремонт коробки передач и топливного насоса высокого давления автомобиля КамАЗ-5320. Порядок выполнения работ при техническом обслуживании агрегатов. Технологические карты ремонта.

дипломная работа [1,8 M], добавлен 13.04.2014

Квалификационная характеристика автослесаря. Техническое обслуживание, неисправности узлов и агрегатов коробки перемены передач, их устранение. Снятие и разборка коробки передач, проверка технического состояния деталей, ремонт, сборка, установка коробки.

курсовая работа [857,9 K], добавлен 16.05.2010

Схема технологического процесса ремонта коробки передач автомобиля ЗИЛ-130. Устройство и назначение коробки передач. Основные неисправности и техническое обслуживание. Расчет стоимости ремонта. Ремонт коробки передач, технологическая карта ее разборки.

курсовая работа [61,4 K], добавлен 09.02.2014

Предназначение, конструктивные особенности и диагностика сцепления, коробки передач, раздаточной коробки, карданной и главной передач, дифференциала, полуосей. Виды и порядок проведения технического обслуживания трансмиссии, устранение ее неисправностей.

курсовая работа [2,2 M], добавлен 28.04.2012

Назначение, устройство и работа коробки передач. Изменение крутящего момента по величине и направлению и длительное отсоединение двигателя от трансмиссии. Неисправности, своевременный ремонт и техническое обслуживание коробки передач автомобиля.

контрольная работа [23,5 K], добавлен 26.05.2012

Устройство коробки передач автомобиля УАЗ-31512. Организация рабочего места слесаря по ремонту автомобиля. Техническое обслуживание коробки передач. Расчёт себестоимости ремонта. Контроль качества работ. Технологический процесс ремонта коробки передач.

курсовая работа [1,2 M], добавлен 02.12.2014

Назначение, устройство, техническое обслуживание и ремонт коробки передач автомобиля ВАЗ-2190. Основные неисправности, причины их возникновения и способы устранения. Правила проверки исправности цистерны и резервуара. Вредные производственные факторы.

курсовая работа [941,5 K], добавлен 18.10.2015

Источник