- Pereosnastka.ru

- Обработка дерева и металла

- Восстановление резьбы

- Технология восстановления внутренней и наружной резьбы

- Способ восстановления резьбы

- Применение эпоксидного клея

- Холодная сварка

- С применением метчика для нарезания резьбы

- С использованием ввертыша

- Сварка для восстановления резьбы

- Применение футорок

- Восстановление резьбы холодной сваркой

- Выбор холодной сварки для резьбы

- Недостатки и преимущества

- Ремонт резьбы с помощью пружинных резьбовых втулок

- Технология восстановления холодной сваркой

- Какую холодную сварку выбрать

- Преимущества и недостатки

- Описание технологии

- Нарезание резьбы метчиком

- Применяемые инструменты и материалы

- Сверло

- Метчик

- Шпиндель (инструмент для вворачивания вставки)

- Вставка ремонтная

- Применение спиральной вставки

- Возможности

- Ввертыш для восстановления резьбы

- Сборка резьбовых соединений

- Традиционная сварка для ремонта

- Ремонт, восстановление сорванной резьбы на агрегатах и узлах легковых и грузовых автомобилей

- Ремонт шлицевых соединений

- Сборка шпоночных соединений

Pereosnastka.ru

Обработка дерева и металла

В резьбовых соединениях повышенные износы и поврежден и я возникают из-за недостаточной затяжки винтов и гаек, особенно в соединениях, воспринимающих во время работы большие или знакопеременные нагрузки. Под совместным действием этих нагрузок болты и винты растягиваются, шаг резьбы и ее профиль нарушаются, гайки начинают «заедать». Происходят поломки деталей соединений.

Более интенсивно изнашиваются детали часто разбираемых и регулируемых соединений. Износу подвергаются резьбы, грани головок болтов и гаек. Резьба разрушается также от чрезмерных затяжек гайки или винта.

Износ резьбовых соединений проявляется следующим образом:

— изменяется профиль резьбы по среднему диаметру — увеличивается зазор (наблюдается у винтов и у часто отвертываемых крепежных болтов);

— рабочие поверхности профиля резьбы сминаются под действием рабочих нагрузок;

— стержень болта удлиняется в результате действия осевых рабочих нагрузок и усилий затяжки;

— изменяется под действием осевых рабочих нагрузок шаг резьбы.

Изношенные или поврежденные крепежные болты и винты не ремонтируют, а заменяют новыми.

Ремонт соединения, в котором произошел обрыв винта или шпильки, производится разными способами. Если винт или шпилька сломалась в глубине отверстия, то обломки извлекают. Для этого тонкий бородок или керн приставляют концом к верху обломка; постукивая молотком по бородку, которому придают наклон в направлении, противоположном заходу резьбы, вывинчивают обломок. Это делают, стараясь не повредить край резьбы.

Другой способ: в обломке винта или шпильки высверливают отверстие диаметром меньше, чем диаметр резьбы, и забивают в него ребристый закаленный стержень; проворачивая стержень, удаляют обломок из гнезда.

Более совершенным способом извлечения из отверстия обломка является выполнение в обломке электроискровым способом квадратного отверстия, а затем вывертывание обломка ключом.

Извлечение сломанных винтов можно осуществить с помощью приваренного электрода.

Детали значительного диаметра с изношенной наружной резьбой ремонтируют так: срезают старую резьбу и нарезают новую (если это Допускается условиями прочности) или же на деталь насаживают втулку либо бандаж с резьбой. Если удаляют старую резьбу, то новую обрабатывают до ближайшего диаметра по стандарту.

Изношенную или сорванную резьбу в отверстиях детали обычно не восстанавливают.

В этих случаях поступают следующим образом отверстие просверливают на большую глубину (если это возможно) и снова нарезают в нем резьбу;

— в,углубленное отверстие ввинчивают новый винт с удлиненной резьбовой частью;

— отверстие рассверливают, нарезают новую резьбу большего диаметра и ставят новые винты с резьбой данного диаметра; отверстие для винта во второй соединяемой детали рассверливают.

При ремонте резьбовых соединений нередко изготовляют взамен старой шпильки новую шпильку с уступом и с резьбой двух диаметров: большего — для завинчивания шпильки в одну из соединяемых деталей и меньшего — для соединения со второй и стягивания их гайкой.

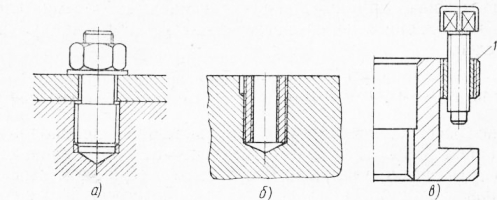

Рис. 1. Ремонт резьбового соединения:

а — постановкой новой шпильки с уступом и резьбой двух диаметров, — постановкой втулки с наружной и внутренней резьбой, в — постановкой втулки на клею

При ремонте резьбовых отверстий в корпусных деталях рационально восстанавливать номинальную (первоначальную) резьбу, для этого существующее отверстие рассверливают, нарезают новую резьбу, изготавливают переходную втулку с наружной и внутренней резьбой, рассчитанной на нормальный винт. Втулку устанавливают заподлицо с плоскостью детали и стопорят штифтом. Однако при этом переходная втулка должна быть толстостенной, поэтому предпочтительнее устанавливать ее на эпоксидном клее. Для этого резьбу в корпусе, резцедержателе, а также и на переходной тонкостенной втулке тщательно обезжиривают, нанося клей на сопрягаемые резьбы, ввинчивают втулку заподлицо с деталью. После затвердения клея образуется надежное соединение. На рис. 1, в показано резьбовое отверстие резцедержателя, восстановленное эпоксидным клеем.

В некоторых случаях изношенное резьбовое отверстие в детали заглушают и высверливают рядом другое отверстие, после чего в нем нарезают резьбу требуемого диаметра. Новое отверстие просверливают и во второй соединяемой детали.

При ремонте и сборке неподвижных разъемных соединений важно обеспечить жесткое соединение, скрепляя болтами сопрягаемые поверхности деталей. Эти поверхности часто называют стыками, к которым предъявляются различные требования пс созданию необходимой плотности сопряжения.

Стыки пригоняют механической обработкой, в частности строганием, шлифованием и др., а также припиливанием, шабрением и притиркой. В ряде случаев, где требуется герметичность (например, картеры, содержащие смазку), стыки уплотняются соответствующей прокладкой. В качестве прокладок используют картон, клингерит, бумагу, резину, свинец и др. Чем точнее выполненное сопряжение стыков, тем выше жесткость соединения.

При менее точной подгонке стыков между ними появляются неравномерные зазоры, при скреплении соединения болтами образуются вредные напряжения, вызывающие упругую деформацию скрепленных детелей.

Источник

Восстановление резьбы

Резьбовые соединения на сегодняшний день получили самое широкое распространение. Они применяются в различных отраслях промышленности. В процессе эксплуатации рабочая часть резьбы может повредится, в результате чего снижается прочность и надежность. Существует довольно большое количество различных способов восстановления поврежденной рабочей части, все они характеризуются своими определенными особенностями.

Технология восстановления внутренней и наружной резьбы

Сегодня восстановитель резьбы применяется при работе крайне редко. Чаще всего применяются распространенные инструменты:

- Сверло применяется для изменения размеров отверстия.

- Метчик и плашка предназначены для непосредственного нарезания витков. Они обходятся недорого, зачастую используются для нарезания новой поверхности, но могут и при восстановлении поврежденной.

- Шпиндель или инструмент для вворачивания вставки. Он характеризуется тем, что рабочая часть напоминает резьбовую, на торце есть специальный зацеп.

- Вставка ремонтная, представленная спиралью ромбовидной формы. На одном конце сделали поводок, за счет которого осуществляется его вращение за счет соединения со шпинделем.

Кроме этого, некоторые технологии предусматривают использование эпоксидного клея, холодной сварки или других материалов. Выбор проводится в зависимости от конкретного случая

Способ восстановления резьбы

Каждый способ восстановления резьбы подходит для конкретного случая. Примером можно назвать использование эпоксидного клея, который может восстановить несущественное повреждение витков.

Если можно изменить размеры отверстия, то используется метчик. Он подбирается в зависимости от параметров уже имеющихся витков.

Рассматриваемый инструмент предназначен для получения витков на металле.

В некоторых случаях увеличить диаметр нельзя, тогда применяется ввертыш. Подобное приспособление цилиндрической формы имеет снаружи и внутри витки с нужным шагом.

В некоторых случаях повреждение представлено отверстием, которое можно за плавить сваркой. После этого также проводится восстановление резьбы при использовании наиболее подходящего инструмента.

Применение эпоксидного клея

При использовании эпоксидного клея можно существенно ускорить процесс восстановления резьбы. Среди особенностей восстановительной работы отметим следующие моменты:

- Отверстие заполняется специальным веществом, после чего немного нужно подождать, пока оно затвердеет.

- Болт вкручивается для формирования требуемой поверхности, после чего вещество застывает.

Подобный метод не подходит для случая, когда крепежные изделия используются при условии высоких нагрузок или вибрации. Это связано с тем, что полимер после застывания не образует прочной и твердой поверхности.

Холодная сварка

Вместо полимерного клея может применяться холодная сварка. Она также наносится в виде пасты, после застывания образуется прочная и твердая поверхность. Процесс восстановления следующий:

- Перемешиваются оба компонента для получения требуемой пасты.

- Пастой заполняется поврежденная поверхность, после чего нужно подождать немного.

- Вкручивается болт.

Холодная сварка может выдерживать достаточно большую нагрузку, но при этом проста в применении и обходится дешево.

С применением метчика для нарезания резьбы

Метчик применяется для нарезания канавок, за счет которых и образуется требуемая геометрия. Рассматриваемый инструмент состоит из двух частей, может классифицироваться по большому количеству признаку. К особенностям проводимой работы отнесем следующие моменты:

- Инструмент смазывается маслом. За счет этого упрощается процесс образования витков.

- При работе на три оборота по ходу приходится 1,5 оборота в обратном направлении. Это делается для того, чтобы удалить стружку с зоны резания.

- Инструмент должен быть расположен строго вертикально поверхности.

- После образования требуемой поверхности используется контрольный болт. Первый проход может быть под небольшой нагрузкой, но после проблем возникать не должно.

На образование витков уходит относительно небольшое количество времени. При этом можно получить качественную и надежную резьбу, которая прослужит в течение длительного периода.

С использованием ввертыша

При применении ввертыша отверстие высверливается подходящих сверлом, после этого подбирается метчик соответствующего диаметра. В отверстие устанавливается ввертыш, верхняя часть при необходимости срезается.

Ввертыш для восстановления резьбы

После этого керном на границе наносятся засечки. Это делается для того, чтобы ввертыш не выкрутился из отверстия. В продаже встречаются самые различные варианты исполнения ввертышей, поэтому проблем с подбором не возникнет.

Сварка для восстановления резьбы

Для того чтобы заплавить отверстие на поврежденной поверхности можно применить сварку. Среди особенностей отметим следующие моменты:

- Могут применяться самые различные методы варки.

- Процесс восстановления может усложниться при большой длине отверстия.

- После заваривания отверстия проводится нарезание при использовании метчика.

Процесс достаточно прост, но полученные витки не смогут выдержать высокую нагрузку.

Применение футорок

Восстановить подобные крепежные элементы можно и при применении футорка. Этот вид резьбового соединения представляет собой втулку, которая имеет наружный большой диаметр и внутренний с меньшим размером.

Сфера применения футорков весьма большая. Примером можно назвать изготовление мебели или соединение различных труб, крепление спаренных колес.

В некоторых случаях, когда можно изменить диаметр соединения, футорок используется при повреждении витков.

Восстановление резьбы холодной сваркой

Холодная сварка сегодня применяется крайне часто. После застывания полученная паста становится прочной и твердой. Она применяется в нижеприведенных случаях:

- Соединение не подвергается вибрации.

- Оказываемая нагрузка невысокая.

- При восстановлении неответственных деталей.

При применении специальной пасты можно получить практически любую поверхность. Это связано с тем, что до полного застывания она находится в пластичном состоянии.

Выбор холодной сварки для резьбы

В продаже встречаются различные виды рассматриваемого вещества. При выборе учитываются следующие моменты:

- Рекомендуемая область применения.

- Особенности изготовления рабочей смеси.

- Условия эксплуатации: температура, влажность и некоторые другие моменты.

Восстановление резьбы холодной сваркой

Большинство вариантов исполнения представлены двумя компонентами, которые смешиваются для получения пасты. Стоит учитывать, что в пластичном состоянии вещество находится не долго.

Недостатки и преимущества

Каждый метод имеет свои достоинства и недостатки. Примером назовем следующее:

- Холодная сварка и полимеры могут использоваться в случае, когда нельзя изменить диаметр отверстия. Однако, получающиеся витки характеризуются низкой прочностью.

- Метчик используется только в случае, когда можно немного увеличить отверстие. При этом получаются качественные и прочные витки.

- Вкладыши позволяют расширить область применения режущего инструмента, но восстанавливаемая резьба также не рассчитана на большую нагрузку.

В целом можно сказать, что существует просто огромное количество способов восстановления крепежных элементов. Выбор проводится в зависимости от того, где оно используется и какая нагрузка оказывается.

Источник

Ремонт резьбы с помощью пружинных резьбовых втулок

Ремонт резьбовых соединений

Ремонт промышленного оборудования

Ремонт резьбовых соединений

Далее: Ремонт шпоночных и шлицевых соединений

В резьбовых соединениях повышенные износы и поврежден и я возникают из-за недостаточной затяжки винтов и гаек, особенно в соединениях, воспринимающих во время работы большие или знакопеременные нагрузки. Под совместным действием этих нагрузок болты и винты растягиваются, шаг резьбы и ее профиль нарушаются, гайки начинают «заедать». Происходят поломки деталей соединений.

Более интенсивно изнашиваются детали часто разбираемых и регулируемых соединений. Износу подвергаются резьбы, грани головок болтов и гаек. Резьба разрушается также от чрезмерных затяжек гайки или винта.

Износ резьбовых соединений проявляется следующим образом: — изменяется профиль резьбы по среднему диаметру — увеличивается зазор (наблюдается у винтов и у часто отвертываемых крепежных болтов); — рабочие поверхности профиля резьбы сминаются под действием рабочих нагрузок; — стержень болта удлиняется в результате действия осевых рабочих нагрузок и усилий затяжки; — изменяется под действием осевых рабочих нагрузок шаг резьбы.

Изношенные или поврежденные крепежные болты и винты не ремонтируют, а заменяют новыми.

Ремонт соединения, в котором произошел обрыв винта или шпильки, производится разными способами. Если винт или шпилька сломалась в глубине отверстия, то обломки извлекают. Для этого тонкий бородок или керн приставляют концом к верху обломка; постукивая молотком по бородку, которому придают наклон в направлении, противоположном заходу резьбы, вывинчивают обломок. Это делают, стараясь не повредить край резьбы.

Другой способ: в обломке винта или шпильки высверливают отверстие диаметром меньше, чем диаметр резьбы, и забивают в него ребристый закаленный стержень; проворачивая стержень, удаляют обломок из гнезда.

Более совершенным способом извлечения из отверстия обломка является выполнение в обломке электроискровым способом квадратного отверстия, а затем вывертывание обломка ключом.

Извлечение сломанных винтов можно осуществить с помощью приваренного электрода.

Детали значительного диаметра с изношенной наружной резьбой ремонтируют так: срезают старую резьбу и нарезают новую (если это Допускается условиями прочности) или же на деталь насаживают втулку либо бандаж с резьбой. Если удаляют старую резьбу, то новую обрабатывают до ближайшего диаметра по стандарту.

Изношенную или сорванную резьбу в отверстиях детали обычно не восстанавливают.

В этих случаях поступают следующим образом отверстие просверливают на большую глубину (если это возможно) и снова нарезают в нем резьбу; — в,углубленное отверстие ввинчивают новый винт с удлиненной резьбовой частью; — отверстие рассверливают, нарезают новую резьбу большего диаметра и ставят новые винты с резьбой данного диаметра; отверстие для винта во второй соединяемой детали рассверливают.

При ремонте резьбовых соединений нередко изготовляют взамен старой шпильки новую шпильку с уступом и с резьбой двух диаметров: большего — для завинчивания шпильки в одну из соединяемых деталей и меньшего — для соединения со второй и стягивания их гайкой.

Рис. 1. Ремонт резьбового соединения: а — постановкой новой шпильки с уступом и резьбой двух диаметров, — постановкой втулки с наружной и внутренней резьбой, в — постановкой втулки на клею

При ремонте резьбовых отверстий в корпусных деталях рационально восстанавливать номинальную (первоначальную) резьбу, для этого существующее отверстие рассверливают, нарезают новую резьбу, изготавливают переходную втулку с наружной и внутренней резьбой, рассчитанной на нормальный винт. Втулку устанавливают заподлицо с плоскостью детали и стопорят штифтом. Однако при этом переходная втулка должна быть толстостенной, поэтому предпочтительнее устанавливать ее на эпоксидном клее. Для этого резьбу в корпусе, резцедержателе, а также и на переходной тонкостенной втулке тщательно обезжиривают, нанося клей на сопрягаемые резьбы, ввинчивают втулку заподлицо с деталью. После затвердения клея образуется надежное соединение. На рис. 1, в показано резьбовое отверстие резцедержателя, восстановленное эпоксидным клеем.

В некоторых случаях изношенное резьбовое отверстие в детали заглушают и высверливают рядом другое отверстие, после чего в нем нарезают резьбу требуемого диаметра. Новое отверстие просверливают и во второй соединяемой детали.

При ремонте и сборке неподвижных разъемных соединений важно обеспечить жесткое соединение, скрепляя болтами сопрягаемые поверхности деталей. Эти поверхности часто называют стыками, к которым предъявляются различные требования пс созданию необходимой плотности сопряжения.

Стыки пригоняют механической обработкой, в частности строганием, шлифованием и др., а также припиливанием, шабрением и притиркой. В ряде случаев, где требуется герметичность (например, картеры, содержащие смазку), стыки уплотняются соответствующей прокладкой. В качестве прокладок используют картон, клингерит, бумагу, резину, свинец и др. Чем точнее выполненное сопряжение стыков, тем выше жесткость соединения.

При менее точной подгонке стыков между ними появляются неравномерные зазоры, при скреплении соединения болтами образуются вредные напряжения, вызывающие упругую деформацию скрепленных детелей.

Технология восстановления холодной сваркой

Для восстановления резьбы холодной сваркой выпускаются полимерные составы с металлическими добавками. Процедура реставрации жидким двухкомпонентным клеем выполняется в следующей последовательности:

- достают из упаковки два тюбика;

- детали соединения обезжиривают веществом из тюбика №1;

- затем наносят содержимое тюбика №2;

- шпателем смешивают составы из обоих тюбиков в пропорции 1:1;

- готовую смесь наносят на болт со стороны наружной резьбы;

- затем вкручивают в витки внутренней резьбы;

- после отвердевания смеси (время выдержки указано в инструкции), болт выворачивают.

Для качественного восстановления витков смесь наносят с избытком, чтобы излишки при вворачивании болта выдавливались наружу.

Состав холодной сварки лучше выбрать с высокой пластичностью

Какую холодную сварку выбрать

Из-за низкой эффективности однокомпонентный анаэробный восстановитель в виде густой пасты применяется редко. Для ремонтных работ используют два вида:

- жидкий состав, который получается после смешивания отвердителя с клеящей массой;

- плотные однослойные или двухслойные бруски по консистенции похожие на пластилин, которые перед применением смешивают.

Для восстановления поврежденных витков выбирают марки с высокой пластичностью, чтобы смесь заполняла мелкие изъяны. Если соединение часто разбирается, нужна холодная сварка с усиленной твердостью, иначе при трении о металл состав разрушится.

Преимущества и недостатки

К достоинствам метода холодной сварки относят:

- возможность большого выбора по цене и качеству среди отечественных и зарубежных производителей;

- восстановление без разборки конструкции;

- стойкость к коррозии;

- простота, так как восстановление выполняется без вспомогательных приспособлений;

- неизменность характеристик деталей из-за отсутствия термического воздействия;

- невысокая цена.

Описание технологии

Внимание: эта технология применяется для ремонта резьбовых отверстий в бытовых, гаражных условиях.

- Рассверлить отверстие. Периодически вынимать сверло из отверстия и обмакивать его конец в ёмкость с моторным маслом. Желательна минимальная скорость вращения сверла.

- Нарезать метчиком резьбу под вставку. В процессе работы необходимо постоянно подавать в зону резания моторное масло, например из медицинского шприца, особенно при работе с алюминием. Иначе резьба может получиться «рваной», шероховатой, а на метчик налипнет алюминий. Если отверстие глухое — вместо моторного масла лучше применить смазку, например Литол. Ею нужно обмазать рабочую часть метчика, чтобы стружка не сыпалась в отверстие, а прилипла к метчику.

- Промыть полученную резьбу керосином.

- Надеть вставку на шпиндель, ввести в зацепление поводок и зацеп.

Нужно иметь в виду, что вставка несколько больше шпинделя, она не сидит на нём плотно, а свободно болтается. При вкручивании в отверстие вставка сжимается и тем самым закрепляется в отверстии. Вставку вворачивать до тех пор, пока её задний конец не углубится в отверстие на 1/4 шага резьбы. После этого вывернуть шпиндель и отломить поводок вставки, надавив на него подходящим стержнем. Для этого на витке за поводком имеется риска, по которой и отломится поводок.

При использовании ступенчатого метчика пункт 1 исключается.

Нарезание резьбы метчиком

Этим способом пользуются, когда можно увеличить размер отверстия без ущерба для надежности соединения. С помощью сверла увеличивают диаметр, чтобы очистить отверстие от испорченных витков, затем нарезают новые.

Работа выполняется по следующим правилам:

- отверстие рассверливают строго перпендикулярно;

- используют два метчика для нарезания резьбы, черновой и чистовой;

- для удаления стружки после 3 прямых оборотов делают 1,5 обратных;

- чтобы облегчить процесс, инструмент смазывают маслом.

Применяемые инструменты и материалы

Сверло

Диаметр сверла выбирается из таблицы.

Таблица подбора диаметров свёрл для наиболее распространённых резьбовых отверстий

| № п/п | Размеры восстанавливаемой резьбы | Диаметр сверла |

| 1 | М5 х 0,8 | 5,2 |

| 2 | М6 х 1 | 6,3 |

| 3 | М8 х 1 | 8,3 |

| 4 | М8 х 1,25 | 8,4 |

| 5 | М10 х 1 | 10,25 |

| 6 | М10 х 1,25 | 10,4 |

| 7 | М10 х 1,5 | 10,5 |

| 8 | М12 х 1,25 | 12,25 |

| 9 | М12 х 1,5 | 12,5 |

| 10 | М12 х 1,75 | 12,5 |

| 11 | М14 х 2 | 14,5 |

| 12 | М14 х 1,5 | 14,5 |

| 13 | М14 х 1,25 (под свечу) | 14,25 |

Метчик

Для ремонта свечного отверстия рекомендуется метчик ступенчатый. Он центрируется в старом отверстии своей заходной частью, и сразу нарезает новую резьбу, минуя операцию рассверливания.

Ступенчатый метчик существенно уменьшает риск порчи свечного отверстия, но он заметно дороже обычного.

Для удлинения метчика при ремонте глубоко утопленного свечного отверстия можно использовать обычную торцовую двенадцатигранную головку на 10 с соответствующим инструментом.

Шпиндель (инструмент для вворачивания вставки)

Рабочая часть шпинделя похожа на резьбовую часть болта, с зацепом на торце.

Вставка ремонтная

Вставка представляет собой спираль ромбовидного профиля.

На одном конце её имеется поводок, за который вставка вращается шпинделем. Вставки имеют разные длины.

Применение спиральной вставки

Такие приспособления, называемые также проволочными или пружинными, делают из высококачественной нержавеющей стали. Вставки выполнены в виде цилиндрических спиралей с концентрической резьбой внутри и снаружи. Для установки предусмотрен поводок. Форму и размер внутренних витков делают с минимальными допусками.

Комплект для восстановления резьбы с помощью спиральной вставки

Ремонт резьбы выполняют в следующей последовательности:

- отверстие рассверливают сверлом, диаметр которого выбирают по прилагаемой к вставкам таблице;

- витки нарезают не стандартными метчиками, входящими в комплект;

- вставку вворачивают инструментом, который есть в наборе;

- удаляют поводок инструментом, поставляемым производителем, или плоскогубцами, если диаметр большой.

За счет натяга при установке исключается самопроизвольное выкручивание вставки. Упругость материала обеспечивает равномерное распределение нагрузки между болтом и вставкой. Высокая стойкость нержавейки к коррозии исключает возможность заедания болта из-за ржавчины.

Спиральными вставками можно отремонтировать соединения на конструкциях из цветного или черного металла. Их также применяют для усиления резьбы на пластике, дереве.

Возможности

Особенно актуален этот способ для восстановления резьбовых отверстий в корпусных деталях автомобильных двигателей, например, свечного отверстия. Резьба под свечу становится очень прочной и надёжной.

Если сорвана резьба под шпильку, иногда рассверливают её, и нарезают резьбу следующего размера. В таком случае приходится применять ступенчатую шпильку неизвестного происхождения, сомнительного качества. Да и не всякую ступенчатую шпильку найдёшь в нужный момент. Если же отремонтировать отверстие с применением резьбовой вставки, остаётся возможность применить штатную, фирменную шпильку.

Посмотреть пример ремонта резьбы под шпильку бензонасоса

Ещё одно применение ремонтных резьбовых вставок – в латунных гайках выхлопного коллектора. Получается гайка, совмещающая очень прочную резьбу и свойство не «пригорать» к шпилькам.

Владельцам некоторых иномарок стоит обратить внимание и на возможность замены резьбы М12 х 1,5 на резьбу М12 х 1,25. Нередко случается, что болт с такой резьбой повреждён, а найти его в розничной сети практически невозможно. Токарь приличный болт не выточит, т.к. резьба на заводских болтах формируется давлением (накаткой), что обеспечивает необходимую прочность. А на токарном станке резьба получается резцом, при этом волокна стального прутка перерезаются и витки резьбы не могут нести необходимой нагрузки.

Если заменить резьбу в корпусной детали на более распространённую в России М12 х 1,25, появляется возможность подобрать болт необходимых размеров и прочности в ассортименте Российских производителей автомобильного крепежа, представленных в нашем каталоге.

Ввертыш для восстановления резьбы

Ввертыши, они же футорки, сделаны в виде полых втулок с крупной наружной и мелкой внутренней резьбой. Они могут быть стальными, медными, латунными, бронзовыми, из других материалов. Устанавливают футорки на деталях, где допускается увеличение диаметра отверстий. Ввертыши применяются во многих отраслях промышленности, например, для сборки мебели, стыковки труб, крепления сдвоенных колес.

Комплект для ремонта резьбы при помощи резьбовой вставки

Некоторые производители выпускают наборы, которые называются восстановителями резьбы. Комплекты состоят из вкладышей разного размера, сверл, метчиков, вспомогательных инструментов. В зависимости от назначения в наборы входят футорки для ремонта дюймовой или метрической резьбы от М2 до М36.

Сборка резьбовых соединений

В резьбовых соединениях с гайками болт обычно вставляют снизу, а затем навинчивают гайку. Гайки затягивают только тогда, когда поставлены все болты и гайки. Затягивают гайки постепенно. Сначала все гайки завертывают до соприкосновения с шайбами или с поверхностью детали, затем слегка затягивают и только в третий pаз затягивают окончательно.

Затягивают гайки не подряд одну за другой, так как при этом затяжка может оказаться неравномерной и повлечь за собой перегрузку отдельных гаек, смятие резьбы и даже oбpыв болта.

Гайки, расположенные по кругу, например на фланцах, крышках цилиндров и т.д., затягивают крест-накрест также в три приема. На длинных крышках, например на крышках редукторов, гайки затягивают от середины к краям. Затягивание гаек от краев к середине приводит к искривлению крышек. Эти рекомендации относятся также к резьбовым соединениям без гаек. Контроль усилия затяжки резьбового соединения осуществляется либо выбором соответствующей длины рукоятки ключа, либо применением предельных и динамометрических ключей. Следует учитывать, что применение ключей нестандартной длины может привести к разрыву стержня болта, срыву ниток резьбы и травмам.

Сборка болтового соединения заканчивается стопорением гаек. Соединения посредством шпилек в станкостроении применяются редко.

При установке шпилек необходимо выполнять следующие основные правила:

- шпилька должна иметь плотную посадку в корпусе;

- ось шпильки должна быть перпендикулярна к поверхности детали.

Категорически запрещается подгибать шпильки, если они не попадают в отверстия детали, так как они при этом деформируются у корня и могут лопнуть во время работы. Перекос шпилек можно исправлять только нарезанием новой резьбы в отверстии. Для ввинчивания шпилек в корпус существует несколько конструкций ключей. Наибольшее распространение получили эксцентриковые ключи.

Важным условием нормальной работы резьбового соединения является отсутствие изгибающих напряжений в теле болта или шпильки. В связи с этим неплотное прилегание гайки к торцу детали недопустимо. Гайки должны навертываться от руки до места посадки. При большом числе гаек рекомендуется завертывать их в определенном порядке. Общий принцип затяжки — сначала затягивают гайки, находящиеся в середине детали, затем попеременно по паре с каждой стороны. Гайки целесообразно затягивать постепенно, т.е. сначала затянуть все гайки на одну треть затяжки, затем на две трети и, наконец, на полную затяжку. Гайки, расположенные по кругу, следует затягивать крест-накрест и также постепенно.

Следует особо тщательно выбирать крепежные детали для крепления фланцев и крышек, прижимающих прецизионные подшипники шпиндельных узлов. Перекосы резьбы или торцов винтов и зенковок под головки винтов приводят к деформации фланцев и крышек и, как следствие, к перекосу самого подшипника. Большое значение в этих случаях приобретает также равномерность затяжки.

Концы винтов и шпилек должны выступать над гайкой не более чем на 0,5 диаметра, если они могут травмировать рабочего (оператора) или обслуживающий персонал и если ухудшают внешний вид станка.

Традиционная сварка для ремонта

Этой технологией пользуются, если нельзя увеличить диаметр отверстия, и когда нет нужного ввертыша или спиральной вставки. Процедура восстановления выполняется в следующем порядке:

- высверливают поврежденные витки;

- заваривают отверстие;

- наплавленное место зачищают заподлицо с поверхностью;

- сверлят отверстие;

- нарезают резьбу.

Для восстановления соединений из стали используется газовая или электродуговая сварка в защитных средах. Отверстия в чугуне заваривают в холодном состоянии или с местным подогревом. В качестве присадочного материала плавят электроды марки ЦЧ-4, ОЗЧ-1, МНЧ-1 или прутки из чугуна с добавкой кремния. Следует учитывать, что под действием высокой температуры изменяется структура металла детали, возможно образование трещин. Поэтому прочность отремонтированного соединения будет меньше.

Отверстия в деталях из алюминия, без которых не обходится двигатель автомобиля, заваривают аргонно-дуговой сваркой. Для наплавки применяют алюминиевую проволоку. Однако при восстановлении резьбы в алюминии металл в жидком состоянии начинает активно поглощать газы. Образуются поры, а при усадке во время остывания — трещины, которые снижают надежность соединения. Не всегда есть возможность восстановления этим способом без снятия деталей. Например, для ремонта соединений на алюминиевом блоке цилиндров конструкцию придется демонтировать.

При выборе способа восстановления учитывают условия эксплуатации и величину нагрузки. Также принимают во внимание сложность выполнения и цену. Например, покупка спиральной вставки дешевле, чем заказ на вытачивание ввертыша.

Ремонт, восстановление сорванной резьбы на агрегатах и узлах легковых и грузовых автомобилей

Наши мастера на месте определят характер повреждений и выберут подходящий способ восстановления сорванной резьбы. Не пытайтесь проводить работы самостоятельно, так как вы можете лишь усугубить проблему, сделав невозможным ее решение без замены детали. Важно строго соблюдать геометрию (вертикальное, перпендикулярное положение сверла, метчика), в противном случае результат окажется недолговечным или неэффективным.

Свяжитесь с нами по указанному на сайте номеру телефона, опишите возникшую проблему, и наши мастера в удобное для вас время прибудут по указанному вами адресу.

Ремонт шлицевых соединений

Шлицевые соединения по сравнению со шпоночными имеют меньшие напряжения смятия на гранях шлицев и большую прочность валов. При сборке шлицевых соединений не требуется пригонки. Наибольшее распространение имеют шлицевые соединения с прямобочной формой шлицев, в некоторых случаях стали применяться шлицевые соединения с эвольвентной формой шлицев, которые обладают по сравнению с прямобочными повышенной прочностью.

Сборку шлицевых соединений следует начинать с осмотра состояния шлицев обеих деталей. Забоин, задиров или заусенцев в шлицевом соединении допускать нельзя.

В неразъемных шлицевых соединениях целесообразно перед напрессовкой охватывающую деталь нагреть до 80–120 °С. После установки охватывающей детали на шлицах соединение следует проверить на биение. Легкоразъемные и подвижные шлицевые соединения, кроме проверки на биение, проверяют еще на качку. Сопряжение шлицев ответственных соединений проверяют также «на краску».

Сборка шпоночных соединений

Сборка шпоночных соединений при ремонте является ответственной операцией. При правильной подгонке деталей призматическая шпонка боковыми поверхностями должна соединяться по посадке с боковыми поверхностями и без зазора с дном шпоночного паза вала. Призматическая шпонка должна соединяться по посадке с боковыми поверхностями и с обязательным зазором между шпонкой и дном шпоночного паза охватывающей детали. Неправильное шпоночное соединение приводит к перекосу зубчатых колес и звездочек, сопряженных с валом, и вызывает неправильное зацепление зубьев колес и ускоряет износы звездочек и цепей. При чрезмерно тугой посадке деталей на шпонку могут происходить разрывы их ступиц.

Погрешности расположения шпонки на валу, перекос оси шпоночного паза на втулке приводит к тому, что шпоночное соединение не собирается.

Пригонка шпонки для компенсации перекоса и смещения оси пазов на валу и во втулке без контроля сопряжения боковых сторон пазов и шпонки может привести к резкому уменьшению площади контакта поверхностей, увеличению напряжения смятия. Увеличение бокового зазора из-за смятия шпонки приводит к нарушению посадки втулки на валу, появлению шума и стука в узле и в результате может привести к преждевременному износу или поломке узла.

Поэтому очень важно в процессе изготовления и сборки шпоночного соединения контролировать детали и сопряжение.

Шпонки и паз вала устанавливают с помощью молотка с медными наконечниками или под прессом. При установке шпонок под прессом необходимо следить за тем, чтобы не было поперечного перекоса шпонки и врезания ее кромки в тело вала.

Источник