- Какими бывают трубы для котлов?

- Изготовление труб для котлов

- Технические характеристики

- Область применения

- Трубы для отвода дымовых газов

- Металлические дымовые трубы

- Кирпичные дымовые трубы

- Дымовые трубы из керамических материалов

- Асбестоцементные конструкции дымовых труб

- Бетонные трубы

- Заключение

- Разновидности и технические особенности дымовых труб для котельной

- Лучшие дымовые трубы для котельных: 4 вида

- Последовательность расчетов дымовой трубы

- Грамотный расчет высоты дымовой трубы: успех работы котельной

- Необходимые меры безопасности: молниезащита котельной

- Разработка дымовых труб для котельных (видео)

- Дымовые трубы для котельных правила — Гильдия юристов и риэлторов

- Дымовые трубы

- Дымовая труба для котельной: расчет высоты и сечения по техническим нормативам

- Дымовые трубы для котельных – все особенности таких конструкций

- Дымовые трубы

- Дымовые трубы для котельных правила

- Основные проблемы в эксплуатации дымовых труб

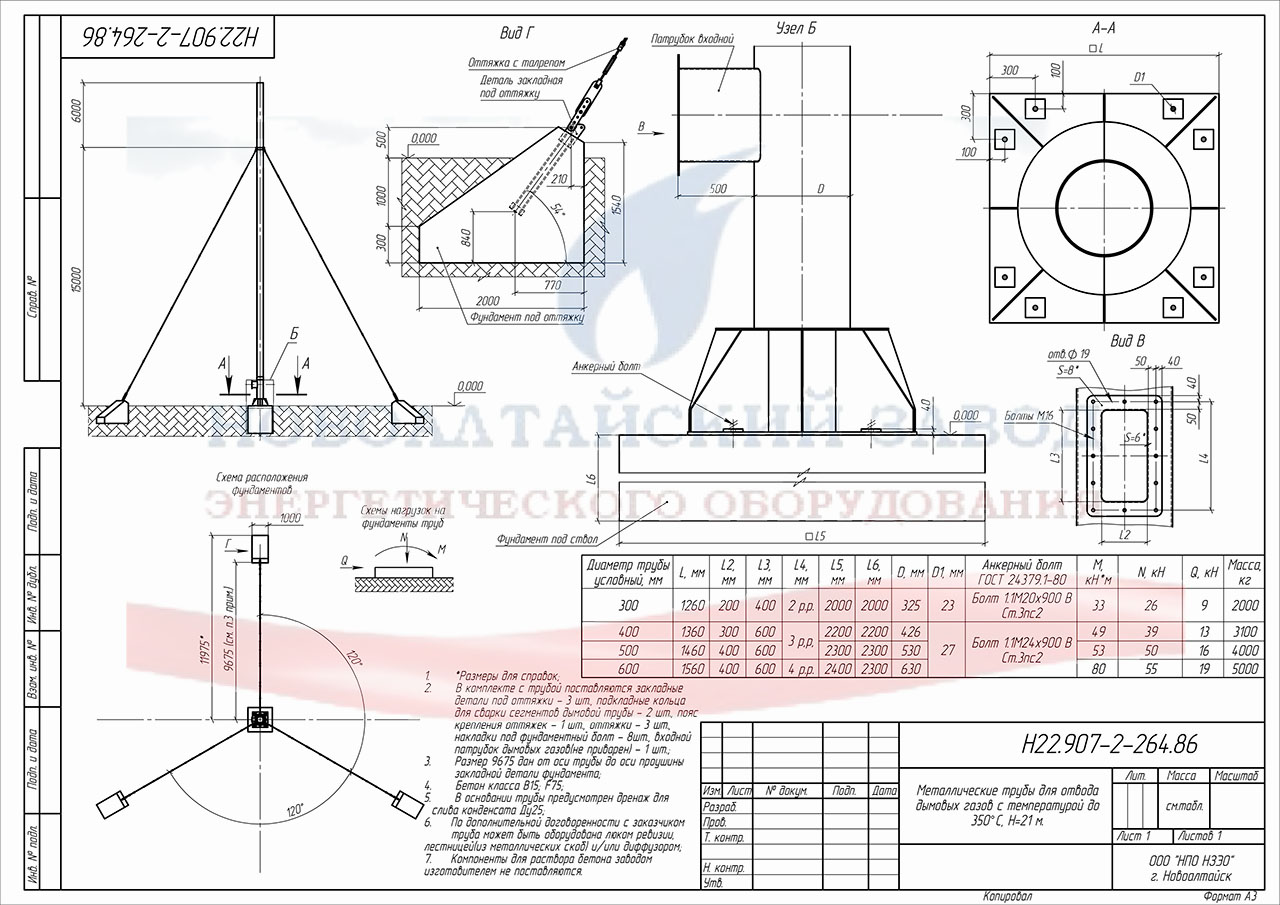

- Новые конструкции дымовых труб малых котельных

- Дымовые трубы для котельных | Завод КОРОНАР

- Разнообразие конструкций

- Правила и подходы проектирования

- Преимущества сотрудничества с производителем

Какими бывают трубы для котлов?

Для изготовления и ремонта отопительных котлов, работающих при повышенном рабочем давлении теплоносителя и высоких температурах, применяют трубы соответствующие требованиям ТУ 14-3-460-2003 и ТУ 14-3р-55-2001. Эти технические условия в своих требованиях к материалу учитывают эксплуатацию труб в режимах критических и сверхкритических параметров теплоносителя.

Изготовление труб для котлов

По действующим стандартам трубы для котлов могут быть изготовлены путем горячей, теплой или холодной деформации, с использованием технологии прессования, редуцирования или формования металлической трубной заготовки, отлитой на металлургическом комбинате.

Все готовые изделия проходят обязательную 100% проверку качества неразрушающими методами. Чаще всего для этого применяется оборудование ультразвукового контроля, которое способно обеспечить непрерывность процесса.

После формирования трубы и выполнения контрольных мероприятий производится маркирование труб в соответствии с маркой стали, использованной для ее изготовления. Для этого цветной краской окрашивается торец каждой трубы или, при малом диаметре и толщине, по всей длине трубы наносится цветная линия. Наносимые цвета означают соответствующую марку стали:

- зеленый – Ст20;

- голубой – Ст20-ПВ;

- коричневый – 15ГС;

- желтый – 15ХМ;

- красный – 12Х1МФ;

- оранжевый – 12Х1М1Ф;

- белый – 15Х1М1Ф;

- синий – 12Х2МФСР.

Выбор трубы из определенной марки стали для отдельных элементов, зависит от конструктивных особенностей и условий эксплуатации, а данные о необходимых материалах занесены в техническую документацию на изготовление котла и в его паспорт.

Технические характеристики

Котловые трубы изготавливаются из коррозионностойких сталей, что обеспечивает им возможность безаварийной эксплуатации и дополнительного технического обслуживания в течение длительного периода. Технические характеристики труб для изготовления, монтажа и ремонта котлов и котельных установок должны полностью соответствовать техническим условиям 14-3-460-2003, 14-3р-55-2001 и обеспечивать безопасную работу котла при воздействии высокого давления и температуры.

Наружные диаметры горячедеформированных изделий находятся в пределах от 57 мм до 426 мм, при толщине стенки от 3,5 мм до 40 мм. Холодно деформированные имеют меньший диаметр, размер которого может быть от 10 мм до 76 мм, с толщиной стенки от 2,0 мм до 12,0 мм.

Необходимая длина котловых труб определяется заказчиком в зависимости от технологических потребностей и размеров котельной установки. Максимальная длина одной трубы может достигать 9 м.

Для моделей котлов, в устройстве которых применяются гнутые трубы, изготовитель по согласованию с заказчиком может поставлять наборы уже готовых трубных деталей. Такой способ поставки заготовительных материалов часто применяется на котельных заводах.

Область применения

Котельные трубы применяются для изготовления нагревательных элементов, коллекторов, перепускных участков, пароперегревателей и хвостовых поверхностей нагрева паровых и водогрейных котлов.

Трубы диаметром 51 мм и 57 мм наиболее востребованы при изготовлении термических экраном, располагаемых в топках котлов. Диаметры 32 мм и 40 мм чаще всего используют для конвективных элементов, нагреваемых уходящими дымовыми газами, а также в конструкциях пароперегревателей. Из котловых труб с диаметрами от 100 мм до 200 мм обычно изготавливают коллектора котлов и перепускные элементы. Марки стали, в каждом отдельном случае, определяются температурой и рабочим давлением.

Кроме этого котловые трубы используют при монтаже внутрикотельных паропроводов, конденсатопроводов, трубопроводов перегретой воды, для обвязки деаэрационных установок и другого котельного оборудования, работающего в режиме высоких давлений и температур. Этот материал с успехом применяют для изготовления и обвязки оборудования нефтеперегонки и монтажа технологических трубопроводов в промышленности.

Котельные трубы запрещается использовать для транспортировки химически активных веществ.

Трубы для отвода дымовых газов

Другой тип труб для котла предназначен для отвода дымовых газов из зоны горения топлива в атмосферу. Классификация этих труб начинается с материалов, применяемых для их изготовления. Дымовые трубы котлов отопления могут быть сделаны из:

- листового металла и стальных готовых труб;

- кирпича различных видов;

- керамических материалов;

- асбестоцементных труб;

- бетона;

Выбор материала дымовой трубы для котла и ее конструкция должны быть основаны на данных о температуре уходящих газов, объеме продуктов сгорания, давлении дымовых газов и расстояния от легковоспламеняющихся предметов.

Металлические дымовые трубы

Дымовые трубы из стали являются самыми распространенными для отопительных котлов мощностью до 100 кВт. Это объясняется тем, что их применение при условии невысокой стоимости полностью обеспечивает технические условия, соблюдение которых необходимо при работе котла.

Конструкция металлической дымовой трубы и ее диаметр зависит от мощности котла и количества дымовых газов, которые необходимо отводить из топки. Кроме этого, применяют коаксиальные конструкции дымовых труб, которые не только отводят продукты сгорания от котла, но и обеспечивают подачу воздуха, необходимого для сгорания топлива.

По своей конструкции коаксиальные трубы состоят из двух труб разного диаметра, когда меньшая труба, по которой подается воздух на горение, расположена внутри большей трубы, которая отводит дымовые газа. Для работы такой системы необходимо наличие в конструкции котла специального дутьевого вентилятора.

Для котлов мощностью более 100 кВт также могут применяться стальные дымовые трубы. Чаще всего это обычные водогазопроводные трубы большого диаметра, установленные вертикально на подготовленном основании.

Для таких конструкций правила предусматривают обязательное наличие открываемого люка для чистки в нижней части, а также расчетную высоту трубы в зависимости от высоты кровли здания в котором находится эксплуатируемый котел.

В случае применения стальных дымовых труб для отвода продуктов сгорания от промышленных котлов большой мощности, они должны быть установлены на фундаментное основание и зафиксированы в устойчивом положении при помощи растяжек.

Кирпичные дымовые трубы

Трубы котлов сделанные из кирпича могут быть встроенными в конструкции здания, а так же быть пристроенными к нему или отдельно стоящими. Площадь сечения таких труб определяется расчетом в зависимости от тепловой мощности котла и вида используемого топлива. Кроме этого, учитывается температура уходящих газов и наличие механических дымоотводящих устройств.

Для котлов и котельных большой мощности кирпичные дымовые трубы устанавливают только отдельностоящими. Конструкция таких труб двухслойная, внутренний слой из огнеупорного шамотного кирпича, а внешняя обкладка из обыкновенного глиняного.

Дымовые трубы из керамических материалов

Керамические материалы для отвода дымовых газов могут применяться в виде готовых труб или быть собранными из округлых сегментов. Такая дымовая труба чаще всего устраивается в виде встроенного элемента конструкций здания. Важным положительным качеством керамических труб является коррозионная устойчивость и невосприимчивость к выпадению кислотного конденсата при охлаждении дымовых газов.

Для котлов мощностью более 200 кВт керамические трубы не используются из-за малых диаметров изготавливаемых материалов. Кроме этого следует учитывать относительно высокую стоимость устройства такого дымохода.

Асбестоцементные конструкции дымовых труб

Конструкция и использование асбестоцементных труб для отвода дымовых газов полностью аналогична керамическим материалам с тем различием, что асбестоцементные трубы значительно дешевле. Однако, они быстро разрушаются в случае образования влажного конденсата в дымоходе, поэтому их нельзя использовать для отвода уходящих газов при их температуре менее 70°C.

Бетонные трубы

Дымовые трубы котельных, выполненные из бетона, делают для промышленных установок большой мощности. Применение таких конструкций является единственно возможным при возведении дымовой трубы нудного диаметра и высоты.

Если Вам необходимо сделать дымоход, то прочитайте статью про выбор труб для печей.

Заключение

Для изготовления и ремонта котлов различной производительности и работающих на разных видах топлива требуются специальные стальные трубы, соответствующие стандартным техническим условиям. Отвод продуктов сгорания топлива может быть организован различными способами в зависимости от конструкции котла, его мощности и вида сжигаемого топлива.

Источник

Разновидности и технические особенности дымовых труб для котельной

Лучшие дымовые трубы для котельных: 4 вида

Дымовые трубы для котельной являются важной частью конструкции. Основная задача выводить продукты сгорания в атмосферу. В результате сгорания топлива образуются токсичные газы. Дымовая труба должна обеспечивать их хорошее рассеивание, и иметь естественную тягу.

Последовательность расчетов дымовой трубы

Эффективность работы котельной напрямую зависит от тяги, для которой и производится установка дымовой трубы. Поэтому к расчету подходят с особым вниманием.

Проектирование устройства дымохода проходит согласно установленным требованиям СНиП. Выполняют расчет квалифицированные специалисты, имеющие специальное образование.

Обязательным требованиям является расчет дымовой трубы для соблюдения экологической чистоты и безопасности. Чтобы рассчитать проект необходимо определиться с типом конструкции и объемом сжигаемого топлива.

Предварительные расчеты:

- Рассчитать аэродинамику дымохода исходя из ветровой нагрузки;

- Учесть высоту и диаметр трубы в соответствии со сжигаемым топливом;

- Для прочности конструкции вычислить толщину стенок дымохода;

- Определить метод крепления;

- Составить чертеж, смету и техническую документацию.

Определившись с видом конструкции дымохода необходимо сделать аэродинамический расчет, в основу которого входят показатель и вид тяги, а так же среднегодовая ветровая нагрузка.

Грамотный расчет высоты дымовой трубы: успех работы котельной

Высота дымовой трубы рассчитывается исходя из санитарных норм, предъявляемых к коммерческим и заводским предприятиям. Чем больше часовой расход топлива, его зольность и содержание серы, тем выше должна быть дымовая труба.

На габариты дымохода влияет материал изготовления:

- Для кирпичных конструкций высота варьируется от 30 до 70 метров, с диаметром 60 см;

- Железобетонный дымоход ограничен параметрами в 300 метров;

- Остальные конструкции не могут быть выше 30 м.

Высота домовых труб определяется с учетом аэродинамического расчета. Для пристроенных котельных высота устья дымохода должна быть выше ветрового подпора как минимум на пол метра. Если в радиусе 10 метров имеются более высокие здания, то конечная точка обязана возвышаться на 2 метра выше крыши здания.

Оптимальная высота трубы напрямую зависит от мощности котельной, например: при мощности котла в 500 кВт длина должна быть не менее 11 метров, при 5000 кВт – 20 метров, при 10000 кВт – 27 метров.

Кроме высоты на процесс тяги влияет диаметр трубы. Слишком широкое сечение не позволит газам беспрепятственно подниматься вверх. При расчете диаметра берут постоянные параметры скорости газов. Для естественной тяги они соответствуют 20 м/сек, при искусственной, показатели доходят до 30-40 м/сек, в зависимости от высоты дымохода.

Домовые трубы состоят из фундамента, цокольной части и дымохода. Процесс постройки происходит поэтапно. Сначала устанавливают фундамент, укладывают цокольную часть и монтируют трубу. Менять систему укладки не рекомендуется.

На размеры дымохода влияют материалы, из которых он выполнен. Трубы изготавливают из кирпича, бетона, металла, стеклопластика.

В зависимости от расположения дымовые трубы подразделяются на виды:

- Самонесущие, отдельно стоящие конструкции, применяются в основном для крупных котельных, устанавливают с помощью анкерной корзины на фундаменте.

- Фасадные, предназначенные для фиксации на стены здания при помощи специальных приспособлений и хомутов. Чаще всего устанавливают в частных секторах для каминной или печной тяги.

- Фермовые, опирающиеся на специальные каркасы. Конструкция фермы состоит из металлических балок, которая крепится с анкерной корзиной, залитой в фундамент. Монтаж конструкции осуществляют на земле с последующим подъемом секций.

- Мачтовые, металлические стволы, закрепленные железными тросами. Такие трубы ставят в черте города. Для них характерна большая высота.

Все дымоотводы комплектуются лестничными маршами с поручнями и площадками для ремонта и обслуживания трубы. После установки конструкции работы принимаются комиссионно.

Необходимые меры безопасности: молниезащита котельной

Для всех не металлических конструкций должна присутствовать молниезащита. В трубы вставляют металлические молниеприемники и заземляют их токоотводом – стальным прутом с диаметром 1,2 мм, который прикрепляют к стенке трубы при помощи кронштейнов. Заземление завершает металлический штырь, вбитый в землю.

Согласно инструкции по установке молниеотводов для котельных их количество зависит от длины дымохода. Для 15-50 метровой конструкции достаточно будет одного стержня. Более высокие трубы до 150 метров требуют установки 2 молниеотводов метровой высоты. Свыше 150 метров – как минимум 3 токоотводов.

Металлическая конструкция выступает естественным токоприемником и в защите не нуждается.

Разработка дымовых труб для котельных (видео)

Все расчеты труб проводят специалисты согласно нормам СНиПа, после расчета утверждается проект конструкции, выполнение монтажа ведется в соответствии с проектом, а работы принимают комиссией, в составе которой обязательно присутствует представитель компании, разработавший проект.

Дымовые трубы для котельных правила — Гильдия юристов и риэлторов

В основу расчетов закладывается среднегодовая ветровая нагрузка, показатели и вид тяги. Любая ошибка на этом этапе приведёт к скоплению газов внутри системы. После этого расчёта даются рекомендации по высоте и диаметру дымовой трубы, оптимизации отдельных участков.

Третий этап. Аэродинамические расчеты ложатся в основу определения высоты трубы при естественной тяге. Это число проверяется по показателю скорости рассеивания вредных веществ в атмосфере. Эта величина зависит от скорости потока воздушных масс, метеорологических особенностей местности, её рельефа, температуры отводимых газов.

Все проектные работы основываются на функциональных требованиях, которые предъявляются к дымовым трубам котельных:

- хорошая проходимость газов, выбросов, с последующим выходом их в атмосферу;

- создание естественной тяги;

- соответствие режимов работы экологическим нормам.

- Обеспечение выполнения этих требования зависит от правильности выбора типа трубы, расчета её высоты, диаметра, аэродинамики. В процессе проектирования делаются вычисления по определению прочности, устойчивости всех частей конструкции, с учетом фундамента и механизмов крепления.

- определения типа конструкции в зависимости от высоты трубы, технических характеристик котельного оборудования, предполагаемого месторасположения трубы и необходимости в дополнительном креплении;

- аэродинамический расчет дымовой трубы котельной с учётом естественной ветровой нагрузки, вида тяги (может быть естественная и нагнетаемая искусственно);

- учет вида и объёма сжигаемого топлива в определении высоты и диаметра;

- расчёт прочности и устойчивости, определение типа и метода крепления;

- составление чертежа и сметы, технической документации.

Этап первый. Отправной фактор для всех дальнейших расчетов – это выбор типа конструкции дымовой котельной трубы. По конструктивным особенностям различают несколько типов конструкций дымоотводов.

Дымовые трубы

- вывод продуктов сгорания из устройств для сжигания топлива;

- ликвидацию сажи и дыма, мешающих прохождению газов;

- поддержание тяги в котельных котлоагрегатах.

Зафиксировать дымовую трубу возможно различными способами, например с помощью фундамента (в том числе самонесущего), либо с помощью несущих конструкций постройки.

- Высота дымовой трубы может колебаться в пределах от 8 до 60 м*

- У дымовой трубы может быть один или несколько газоотводящих каналов (с диаметром от 20 см до 1 м)*

- Ферменные дымовые трубы

- Дымовые трубы на растяжках

- Самонесущие дымовые трубы

- Колонные дымовые трубы

- Фасадные дымовые трубы

Подбор дымовой трубы также включает в себя определение оптимального варианта исполнения дымовой трубы. Эксперты завода «ПРОМГАЗ» с удовольствием помогут Вам принять верное решение и купить дымовую трубу в полном соответствии с тех. заданием с соблюдением правил безопасности и нормативных документов.

В некоторых случаях дымовую трубу укомплектовывают дополнительным оборудованием, например площадками обслуживания, лестницами, молниеприемниками и светооградителями.

Дымовая труба для котельной: расчет высоты и сечения по техническим нормативам

- внутреннего, контактирующего непосредственно с продуктами сгорания и выполненного из нержавейки специальных сортов;

- толщиной 5-6 см, выполняющего роль теплоизоляции;

- наружного, защищающего теплоизолирующий слой от негативных воздействий окружающей среды.

Чтобы создать нормальную естественную тягу необходимо соблюсти условие равенства силы тяги и суммарного сопротивления, которое возникает во время продвижения дымовых газов по газоводным каналам котла и тракту дымовой трубы.

Обеспечить такую тягу возможно при условии небольшого газового сопротивления, когда высота трубы не превышает 60 м.

Конструкционно трубы для котельных очень отличаются друг от друга и по виду несущей конструкции, и по материалу изготовления. По первому признаку выделяют несколько типов труб.

Такая металлоконструкция состоит из труб, закрепленных на прочной самонесущей колонне фермового типа. Ферма, в свою очередь, закреплена в анкерной корзине, залитой в фундамент. Дымоходы фермового типа подходят для использования в регионах с опасной сейсмологической обстановкой.

- От колосников до верхней точки трубы не должно быть меньше 5 м.

- Над плоской кровлей без высокого ограждения труба должна возвышаться не менее чем 0,5 м.

- По отношению к высоте ограждения и конька крыши труба должна превышать их уровень на 0.5 м, если она находится в пределах полутора м от этих конструкций.

- Когда дымоход удален от парапета и конька на расстояние от 1,5 до 3 м, его верхняя точка должна совпадать с их уровнем по высоте.

При неправильно подсчитанной высоте дымохода может возникнуть много проблем и главная – воздушные завихрения или зона ветрового подпора. Огонь в топке могут погасить сильные порывы ветра.

Дымовые трубы для котельных – все особенности таких конструкций

На последних этапах создаются чертежи трубы, а также выполняется точная смета средств, которые потребуется затратить на ее сооружение.

- 0,6–8 м (сечение), 30–70 м (высота) для изделий из кирпича;

- 0,4–1 м и 30–40 м для труб из стальных листов от 3 до 15 мм толщиной.

При проектировании, производстве и непосредственно возведении дымовых труб конструкторы и строители ориентируются на ряд нормативно-технических документов. К таковым относят следующие:

Высота дымовой конструкции в соответствии с российскими СНиП обязана быть на 5 и более метров выше высоты конька на кровле любого строения, находящегося в радиусе 25 метров от котельной. На практике длина дымовой трубы подбирается с учетом зольности используемого топлива, содержания в нем серы и объема расхода горючего за один час.

Проектирование описываемых нами конструкций для котельных состоит из нескольких стадий:

Исходя из вышеозначенных требований, осуществляется подбор конкретного типа дымовых труб для котельных:

Дымовые трубы

- люки для выполнения ремонтных и диагностических работ;

- взрывные клапаны;

- молниеприемник толщиной не менее 0,8-1,0 мм;

- световые автоматические огни Эола, которые размещаются ниже устья трубы на 1,5-3,0 м. Световые огни устанавливают в случае нахождения котельной в зоне полета самолетов, а так же если высота дымовой трубы больше 3,0 м. Летательный аппарат должен видеть не менее 2-х заградительных огней. Они должны включаться в темное время дня и при плохой видимости.

- площадь клапана должна быть не меньше 0,05 м 2 ;

- взрывной клапан должен пропускать 1,67 м 3 газовоздушной смеси.

Дополнительное технологическое и эксплуатационное оборудование для дымовых труб:

- подсоединение газоходов от разных котлов в трубу должен быть осуществлен на разных высотах: расстояние между входами не должно быть меньше трех диаметров газохода, но при этом не менее 0,75 м;

- в соответствии с ПБ 12-529-03 «Правила безопасности систем газораспределения и газопотребления» на газоходы следует установить регулируемые шибера диаметром не менее 50 мм;

- в соответствии с СП 42-101-2003 «Общие положения по проектированию и строительству газораспределительных систем из металлических и полиэтиленовых труб» в нижей части дымовой трубы должен осущетствляться контроль разряжения. Сигнал должен быть выведен на автоматические системы безопасности котлов;

- наличие самотяги обязательно для котлов, работающих на максимальных и минимальных нагрузках. При этом самотяга должна быть больше сопротивления в газоходе не менее 20% при максимальной нагрузке.

- для подсчета самотяги в случае, если котельная устанавливается выше нулевой отметки по Балтийской системе координат (т.е. давление ниже 760 мм рт.ст), используется коэффициент по формуле: Рбар: 760, где Рбар — фактическое давление на месте;

- коэффициент сопротивления принимается 0,3, т.к. сечения газоходов обычно круглые и имеют плавные повороты (т.е. R/d >0,9);

- при расчете температуры газов учитываются естественные потери;

- расчет выполняется на максимально холодные и теплые температуры окружающей среды.

- диаметр газохода и дымовой трубы определяется аэродинамическими расчетами;

- скорость движения газов — 5-10 м/с: при такой скорости отсутствует опасность задувания и опрокидывания тяги;

- в соответствии со СНиП 2-35-76 «Строительные нормы и правила. Котельные установки» высота дымовой трубы должна быть выше границы ветрового подпона не менее 0,5 м и не ниже высоты конька крыши зданий в радиусе 10 м.

Дымовые трубы для котельных правила

Строительство, реконструкция, эксплуатация, консервация и ликвидация труб должны осуществляться в соответствии с проектами, выполненными с учетом требований Федерального закона «О промышленной безопасности опасных производственных объектов», других федеральных законов, нормативных правовых актов и нормативно — технической документации в области промышленной безопасности, утвержденных в установленном порядке, и настоящих Правил.

1. Дефекты труб есть отклонения качества, формы и фактических размеров конструкций, их элементов и материалов от требований нормативных документов или проекта, возникающие при проектировании, изготовлении и возведении или монтаже.

3. В актах осмотров и заключений по результатам обследований должна быть указана категория опасности дефекта или повреждения конструкций труб, устанавливаемая по признакам:

19. Определение крена трубы должно производиться в несолнечную погоду либо рано утром для исключения влияния одностороннего нагрева ствола трубы солнцем.

— антикоррозионное покрытие, при наличии нарушения — глубину коррозии металла;

12. Осмотр межтрубного пространства труб типа «труба — в трубе» должен производиться с внутренних ходовых лестниц и перекрытий. При этом:

Основные проблемы в эксплуатации дымовых труб

Дымовые трубы большой высоты, как и другие высотные сооружения, находятся под непрерывным действием высокотемпературных агрессивных газовых потоков и внешних природных факторов, снижающих расчётный срок службы дымовых труб.

Среди причин, вызывающих накопление дефектов и снижение несущей способности конструкций, кроме естественного старения качества строительного материала, наиболее важными являются много- и малоцикловая усталость, хрупкое разрушение и ползучесть.

Надёжность работы любой производственной системы определяется совокупностью надёжностей составляющих звеньев технологического процесса. Для увеличения надёжности сложных и опасных производств применяют хорошо известные методы, такие как дублирование, резервирование наиболее ответственных звеньев производственного процесса, плановые, предупредительные и капитальные ремонты.

Дымовые и вентиляционные трубы промышленных предприятий – электростанций, металлургических, нефтехимических, газоперерабатывающих и других заводов – являются конечным звеном технологических процессов, и выводы их из эксплуатации, как правило приводит к остановке всего технологического процесса.

В настоящее время в промышленности используется большое количество промышленных труб предназначенных как для создания тяги, так и для отвода в верхние слои атмосферы и последующего рассеивания вредных газов и газовоздушных смесей.

Промышленные трубы по материалу и конструктивным особенностям делятся, на: кирпичные; монолитные железобетонные; сборные железобетонные; металлические отдельно стоящие трубы и на растяжках; комбинированные (по типу труба в трубе) и вытяжные башни.

Отказ в работе дымовых труб напрямую связан с нарушение режимов при их эксплуатации, практически полным отсутствием технического надзора, недооценкой важности проведения технических диагностических мероприятий.

В тоже время выход из строя дымовых труб может привести не только к остановке производства с большими экономическими потерями. Не редко проводится техническое обследование дымовых труб, находящихся в предаварийном состоянии.

Причём даже в таких случаях промышленные предприятия с трудом решают психологические и экономические проблемы.

Данная статья освещает проблему контроля состояния дымовых труб после внешнего и внутреннего температурного воздействия, разработке и внедрению в практику комплекса методик и мероприятий оперативной оценке износа труб без остановки технологического процесса

Дымовые трубы промышленных предприятий – сложные дорогостоящие высотные инженерные сооружения, которые подвергаются не только значительным ветровым и температурным воздействиям из вне, но и испытывают воздействие агрессивных высокотемпературных газов, движущихся внутри трубы.

Анализ работоспособности и безопасности эксплуатации дымовых труб показывает, что они в процессе эксплуатации подвергаются жёстким температурно-силовым и коррозионным воздействиям, учёт которых при оценке характеристик безопасности представляет сложную и нерешённую проблему.

Длительность и качество ремонта напрямую зависит от правильно и своевременно проведённой технической диагностики дымовой трубы, обнаружения дефектов, влияющих на её работоспособность, и их устранение.

Проблеме разрушения конструкций и сооружений посвящено большое число работ, и исследования в этой области продолжаются. Однако изучение вопроса в области безопасной эксплуатации и контроля состояния дымовых труб крайне ограничено.

Применение в этих целях традиционных методов обследования и мониторинга строительных объектов нуждается в существенной корректировке и обосновании, связанных со спецификой эксплуатационных условий объекта (низкие температуры наружного воздуха, высокотемпературные, химически агрессивные газовые потоки внутри труб, вибрация и т.д.).

Официальные методы оценки физического состояния функционирующих дымовых труб без остановки технологического процесса до настоящего времени не разработаны.

Кирпичные дымоходы строят одновременно с котельной, ведь под них необходим фундамент. Монтаж может быть внутренним или наружным. В зависимости от места возведения внутри котельной дымовые трубы делятся на коренные, сооружаемые отдельно от отопительного устройства на своём фундаменте; насадные, устанавливаемые на самой печи; стенные, устроенные в капитальных стенах во время кладки.

Коренные дымовые трубы возводят отдельно от отопительных устройств на прочном фундаменте. Они занимают много места в помещении и обходятся дороже, чем насадные или стенные, так как на их сооружение требуется значительное количество кирпича. Используют их лишь в том случае, если нет возможности сделать насадные трубы или стенной дымоход.

Для больших котлов непрерывного действия толщина стенок коренной трубы — один кирпич, оптимальный размер газохода — 135 × 260 мм. Коренная труба может объединять несколько котлов, расположенных на одном этаже, при условии, что в общем канале сделана рассечка — перегородка высотой 750-1000 мм. Это нужно для того, чтобы не получилось встречного движения дымовых газов.

Размер общего дымового канала должен быть не менее 140 × 270 мм.

Отверстие трубы должно быть защищено от осадков, поэтому оголовок снабжают дымником, выполненным чаще всего из металла. Устройство дефлекторов на дымовых трубах не рекомендуется.

Все участки дымохода, непосредственно контактирующие с внешней средой, обязательно утепляют, с этой целью трубы снаружи красят или закрывают железобетонными, шлакобетонными плитами, щитами или специальными огнеупорными матами.

Классика и современность

И всё же, как ни утепляй кирпичный дымоход снаружи, это не спасёт его от конденсата, а следовательно, и от разрушения, особенно если он обслуживает современный котёл с низкой температурой отходящих газов. Чтобы избежать негативных явлений и существенно продлить срок службы дымохода, необходимо изолировать трубу от газовых потоков.

Сделать это можно с помощью установленных внутри дымового канала труб из жаростойкой кислотоупорной стали (00×17Н14М2). В таком случае дымоход станет просто «коробом», а в контакте с выхлопом будет находиться лишь стальная труба.

Производители предлагают широкий ассортимент труб разного диаметра (от 1 00 до 300 мм), гибких сегментов, колен (от 0 до 90°), тройников, поворотников, муфт-переходников и других деталей для «модернизации» дымоходов. Готовый дымоход собирают на месте из составных элементов.

Гладкие стенки стальной трубы почти не создают завихрений при движении отработанных газов, что позволяет усилить тягу (в связи с увеличением гидравлического аэродинамического диаметра канала) при том же сечении дымовой трубы.

Продлить срок службы кирпичного дымохода можно также с помощью технологии Furanflex от KOMPOZITOR KFT (Венгрия).

В ней используется трубчатая оболочка из материала Furanflex, который представляет собой композит из искусственных смол, армированный стекловолокнами и твердеющий при высокой температуре.

Он более устойчив к коррозии, чем нержавеющая сталь, в дымовых газах длительно переносит температуру до 250°С, обладает хорошими теплоизоляционными свойствами, имеет высокую механическую прочность, обеспечивает лучшую тягу в дымоходе и лучшую работу котлов.

Конденсат — это не просто сырость, это агрессивный раствор, образующийся при смешивании содержащихся в продуктах сгорания топлива кислот и влаги, выпадающей при охлаждении отходящих газов.

Необходимо заранее продумать, какой дымоход подойдет к выбранному теплогенератору и «впишется» в бюджет, отведенный на обустройство системы отопления. Конденсат разъедает стенки дымохода и, если дымоход был подобран неправильно, то придется его менять, а подобная операция порой требует частичной перестройки.

Современный дымоход — сложная конструкция, он может быть изготовлен из самых различных материалов: нержавеющей стали, керамики, пластмассы или даже… стекла.

К нему предъявляются совсем не те требования, которые были правомочны в прежние времена.

Раньше топили твердым топливом, которое закладывалось в печь, сегодня — дизельным или газовым, на котором работает большинство современных котлов.

При работе теплогенератора должно обеспечиваться полное сгорание топлива и вывод побочных продуктов сгорания из самого дымохода в виде влаги и сажи. Для этого необходимо наличие «тяги», создающей направленный дымовой поток. Тяга возникает за счет разрежения воздуха при разнице в плотности отходящих газов и наружного воздуха.

Плотность газа зависит от его температуры, поэтому, чем больше разность температур отходящих газов и воздуха, тем лучше тяга.

Если температура отходящих газов в процессе прохождения по дымоходу успевает упасть до точки росы, по трубе потечет конденсат, а недостаточность разницы температур снижает тягу, из-за чего может происходить торможение потока газов и задымление.

При использовании сухого твердого топлива отходящие газы имеют высокую температуру, и проблем с тягой, как правило, не возникает.

При использовании газа либо жидкого топлива ситуация совершенно иная: температура отходящих газов намного ниже, к тому же образуется много водяных паров (1,6 л воды на 1 м3 сгорающего газа).

Учитывая, что современные котлы, оснащенные автоматикой, работают дискретно, то дымоход (даже в помещении) порой просто не успевает нагреться — налицо идеальное условие для образования конденсата.

К счастью, сегодня существуют дымоходы, материал и конструкция которых предусматривает особенности работы современных теплогенераторов, работающих на различных видах топлива.

Определим основные критерии, по которым стоит оценивать преимущества и недостатки различных типов дымоходов. Очевидно, что оптимальными для работы в современных отопительных системах являются стальные нержавеющие дымоходы.

Это модульная конструкция из стандартных элементов, соединяемых враструб. Такой дымоход может быть смонтирован внутри кирпичного дымохода либо снаружи, на стене.

По конструктивным особенностям нержавеющие дымоходы могут быть неутепленными и утепленными негорючим базальтовым волокном. Сталь быстро прогревается, а утеплитель предохраняет дымоход от быстрого остывания — идеальное сочетание свойств для того, чтобы дымоход имел хорошую тягу и не истекал конденсатом.

Неутепленные дымоходы (система МОНО), как правило, изготавливаются из кислотостойкой нержавеющей стали марки AISI 316L, толщиной 0,5 мм для труб диаметром 130–450 мм или 0,6 мм для труб диаметром 500–800 мм.

Утепленные дымоходы (система ТЕРМО) обычно выполняются из нержавеющей стали двух видов: внутренняя труба — из стали марки AISI 316L, толщиной 0,5 мм — для диаметров 130–450 мм, 0,6 или 0,8 мм — для 500–700 мм, соответственно.

Использование более дешевых марок сталей (AISI 304, 430, 409) для газоотводящего ствола, не соответствующих требованиям по кислотостойкости, чревато плачевными результатами. Дымоход в этом случае может выйти из строя через 1,5–2 месяца — его просто «съест» конденсат.

Для изготовления внешней трубы, не соприкасающейся с дымовыми газами, возможно использование нержавеющей стали марки AISI 304L, толщиной 0,5 мм для диаметров 130–450 мм или 0,6 мм для диаметров 500–700 мм.

В случаях, когда дымоход предназначен для работы при высоких температурах более 450°С (твердотопливные котлы, печи, газотурбинные и газопоршневые энергетические установки), используют жаропрочную сталь AISI 309S толщиной 0,8 мм (применительно к трубам, соприкасающимся с дымовыми газами).

Выбирая дымоход, следует помнить о том, что от его выбора зависит стабильность работы всей отопительной системы дома. Настоящий дымоход обязательно должен иметь полный набор сертификатов: пожарный, гигиенический и соответствия. Дополнительным гарантом качества продукции является наличие зарегистрированной торговой марки.

Не все трубы одинаковые!

О модульных дымоходах из нержавеющей стали…

Каждому котлу и любому отопительному прибору нужен дымоход! От качества работы дымохода зависит эффективность, надежность и экономичность работы отопительного прибора в целом. Дымоход — это важнейшая часть системы отопления, не менее важная, чем сам котёл.

Чего мы ждем от дымохода?

Дымоход должен обеспечивать тягу. Традиционные кирпичные дымоходы способны уменьшить КПД даже отличного отопительного устройства с 80 до 40%. Все дело в форме дымового канала. Идеальная геометрия — круг или овал, которая создает лучшие условия для беспрепятственного прохождения продуктов горения, в виду низкого аэродинамического сопротивления.

Дымоход должен быть долговечен! Материал дымохода должен быть устойчив к высокой температуре, воздействию агрессивных веществ. Он должен быть механически прочен. Одним из самых стойких материалов по отношению к агрессивным воздействиям топочных газов является нержавеющая сталь.

Причем, не каждая нержавеющая сталь подходит для таких условий. Нержавеющая сталь для дымоходов — это хромосодержащий сплав.

Именно хром придает нержавеющей стали противокоррозионные свойства и благородный цвет.

Сопротивляемость коррозии обеспечивается пленкой из оксидов хрома, образующейся на поверхности металла при взаимодействии его с кислородом воздуха и способной само восстанавливаться после повреждения. Минимальное содержание хрома в нержавеющих сталях составляет 11%.

Стали этого класса называют ферритными и используются только в мало агрессивных средах или для изготовления столовой посуды и декора. Для производства деталей дымоходов, непосредственно соприкасающихся с дымовыми газами, эти стали не используются ввиду их слабой сопротивляемости коррозии.

Поэтому для производства современных дымоходов используются хромоникелевые стали, которые содержат не менее 8% никеля и не менее 17% хрома. Они называются аустенитными хромоникелевыми сталями и обладают высокой коррозионной стойкостью при повышенной температуре эксплуатации (до 850° С).

Дымоход должен удовлетворять требования пожарной безопасности. Дымоход, например, для котла, работающего на жидком и газообразном топливе может иметь толщину стенки 5 мм. А если же вам необходим дымоход для печки, работающей на дровах или угле, то на начальном участке рекомендуется использовать трубы с толщиной стенки не менее 10 мм.

Это позволяет гарантировать безопасную эксплуатацию дымохода в течение нескольких десятков лет. Дымоход должен иметь низкий порог конденсатообразования.

При розжиге печи и во время переходных режимов температура дымовых газов опускается ниже так называемой «точки росы» — 65° С, при этом происходит интенсивное выделение конденсата на внутренних стенках дымохода. Конденсат — это жидкость, состоящая из смеси воды, кислот, смол и т.п.

Частицы сажи налипают на капли конденсата и задерживаются на стенках дымохода. С течением времени эти вещества могут образовать на внутренних стенках дымохода слой значительной величины. Если такой осадок, накопившийся в трубах, загорится, то происходит «пожар в дымоходе».

Температура пламени такого пожара достигает 1200° С и ее боятся трубы любых типов. Чтобы предупредить такой пожар, дымоходы подвергают регулярной чистке.

Чем лучше теплоизоляционные свойства дымовых труб, тем меньше в них накапливается загрязнений и, следовательно, реже требуется чистка дымохода и тем менее вероятность возникновения случайного возгорания сажи в дымоходе. При обустройстве дымохода (т.н. гильзы) в кирпичной шахте (канале), например, когда монтируется дымоход камина, рекомендуется использовать одностенные (одноконтурные) элементы. Если же дымовая труба будет стоять снаружи котельной, то без теплоизолированных элементов дымохода здесь не обойтись.

Дымоход должен удовлетворять технико-экономическим факторам. В данном случае, уделяется внимание технологичности соединения деталей дымохода, с минимальным зазором между конструктивными элементами, а также весу дымовой трубы, так как небольшой вес уменьшает транспортные затраты и сокращает время монтажа.

Дымоход должен удовлетворять эстетическим требованиям. Здесь важным моментом является привлекательный внешний вид конструктивных элементов и возможность их использования с различными интерьерами.

Стараются применять одноконтурные и теплоизолированные трубы из нержавеющей кислотоупорной и огнестойкой стали с содержанием хрома более 17%. Трубы изолируются базальтовой ватой плотностью 35 кг/м3. Наружная облицовка выполняется из нержавеющей стали, оцинкованной черной стали, латуни, меди, крашенной черной стали — «полиэстра» различных цветов.

Дымоход представляет собой трубу, соединенную из элементов различной конфигурации последовательно вставленных один в другой и называется модульным.

Между собой элементы фиксируются саморезами или заклепками, а стыки внутренней трубы герметизируются специальным высокотемпературным герметиком.

В зависимости от типа подключаемого отопительного оборудования для начального участка дымохода используются трубы с увеличенной толщиной внутренней стенки. Сборка внутренней колонны труб производится «по конденсату», а наружной — «по дождю».

Такие дымоходы используются для отведения продуктов сгорания от котлов, каминов, печей. Простота и надежность монтажа модульного дымохода, возможность прокладки коммуникаций сложной конфигурации позволяет значительно ускорить работы по установке отопительного оборудования в целом.

Фото до эксплуатации дымовой трубы:

Фото до после эксплуатации дымовой трубы:

Фото дымовых труб котельной:

Основные термины (генерируются автоматически): дымоход, AISI, труба, дымовая труба, сталь, газ, нержавеющая сталь, технологический процесс, высокая температура, кирпичный дымоход.

Новые конструкции дымовых труб малых котельных

Журнал «Новости теплоснабжения» № 6, 2005, www.ntsn.ru

К.т.н. В.А.Лужков, зам. директора;д.т.н. В.М.Асташкин, гл. специалист; Е.В. Субботин, ведущий специалист, ООО «Инжиниринговая компания «ТОР», Южно-Уральский государственный университет, г. Челябинск

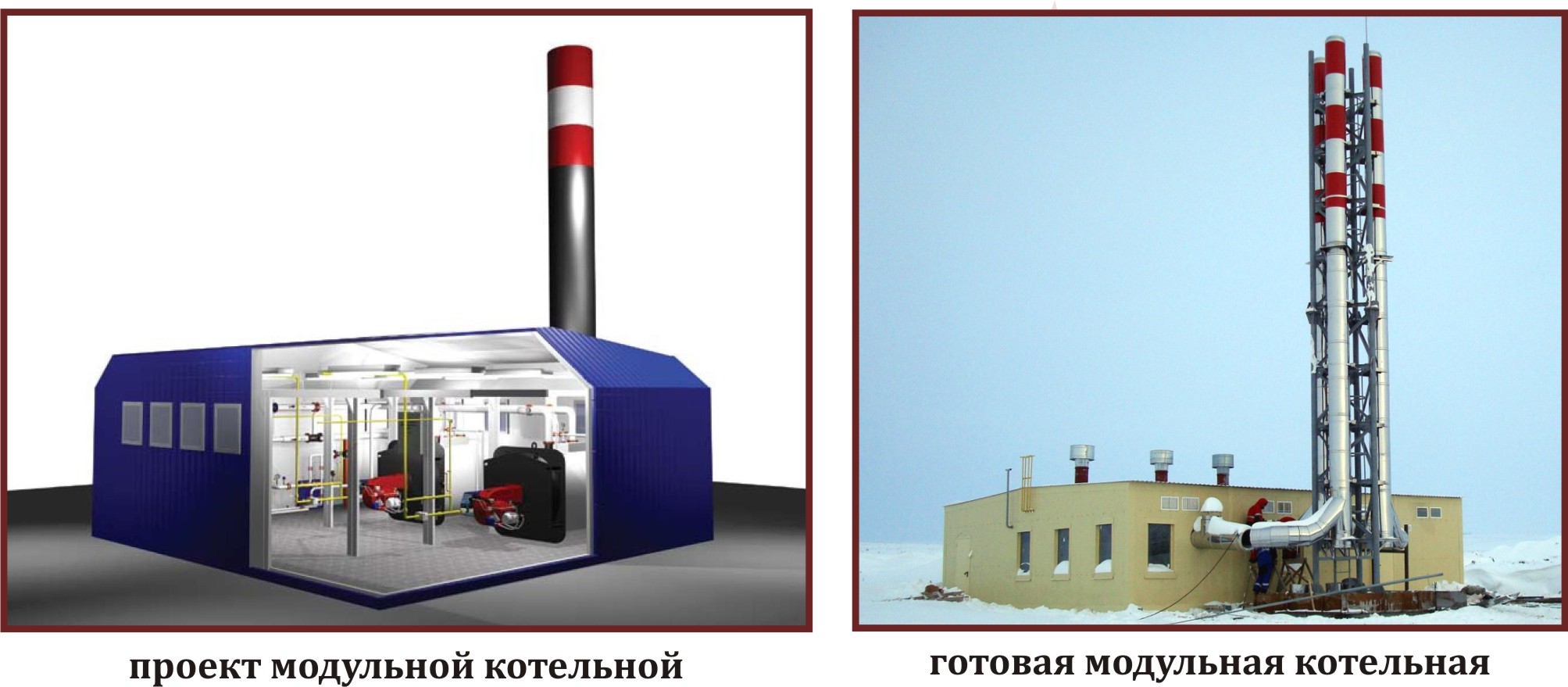

По данным Минэнерго РФ и ОАО РАО «ЕЭС России» на сегодняшний день в России система децентрализованного электро- и теплоснабжения охватывает около 70% территории и насчитывает около 200 тыс. малых котельных и индивидуальных отопительных установок и около 50 тыс. малых электростанций [1,2].

Подавляющее большинство этих систем построены в 60-70 гг. XX века и не соответствуют современным экономическим и экологическим требованиям. Для повышения эффективности работы котельных в настоящее время проводятся широкомасштабные работы, направленные на:

— реконструкцию существующих котлоагрегатов или их замену на более энергопроизводительные [3, 4];

— изменение топливного баланса с увеличением доли газообразного топлива и вовлечением местных видов топлива (органосодержащие отходы, попутный газ) [4];

— дополнительную утилизацию теплоты конденсации водяных паров в уходящих дымовых газах [4, 5].

В результате этого коренным образом меняются условия работы строительных конструкций газоходов и дымовых труб, технологически связанных с котлоагрегатами. Из анализа литературы, а также практики обследований дымовых труб малых котельных, условия их эксплуатации в настоящее время варьируются в широких пределах и характеризуются следующими параметрами (табл. 1).

Кроме того, особенностью малых котельных в сельских и удаленных районах является нестабильность работы по основному виду топлива и нестационарность тепловых нагрузок. При этом зачастую внешние газоходы не теплоизолированы или их герметичность нарушена, что ведет к дополнительному снижению температуры дымовых газов в среднем до 80-110 ОС.

Известно, что для длительной и надежной работы дымовой трубы ее конструкция должна соответствовать условиям эксплуатации.

Традиционные конструкции дымовых труб малых котельных из малоуглеродистой стали (свободно стоящие или на оттяжках) и кирпичные с футеровкой имеют узкий диапазон параметров нормальной эксплуатации и однозначно не удовлетворяют современным параметрам технологических процессов.

Возможны случаи, когда дымовая труба эксплуатируется одновременно и при избыточном давлении коррозионно активных дымовых газов, и в условиях самоокутывания верхней части.

В результате темпы коррозионного износа традиционных конструкций увеличиваются в 3-7 раз, что подтверждает практика наших обследований дымовых труб (рис. 1). Согласно обследованиям до 70-80% труб, построенных в 1960-70 гг. нуждаются в плановой замене или капитальном ремонте.

Для предотвращения коррозии современные малые котельные зарубежного производства комплектуются дымовыми трубами из легированных сталей и сплавов. Однако в некоторых ситуациях коррозии подвержены и нержавеющие стали.

Ее вызывает кислый конденсат соединений галогенов.

При этом, кислота является катализатором и не расходуется в процессе коррозии, поэтому даже однократное попадание соединений галогенов в воздух для горения со временем неминуемо приводит к коррозионным повреждениям [5].

В качестве альтернативы традиционным конструкциям дымовых труб может быть предложено сооружение мачт (башен) с газоотводящими стволами из легких, газоплотных и химически стойких полимерных композиционных материалов (ПКМ).

В этом случае один конструктивный элемент — мачта (башня), обеспечивающий работу сооружения на ветровые нагрузки и собственный вес, полностью отделен от другого конструктивного элемента — газоотводящего ствола, воспринимающего в основном технологические воздействия дымовых газов.

Такое разделение функций существенно повышает эксплуатационную надежность и ремонтопригодность всего сооружения, что подтверждается многолетним опытом эксплуатации подобных конструкций вентиляционных башен-труб промышленных предприятий [6].

Относительно небольшие тепловые нагрузки (для стационарных малых котельных), а также мобильность (для блочных котельных) определяют основные типоразмеры дымовых труб. Их высота, как правило, находится в пределах 24-40 м, диаметр устья — 0,4-1,2 м.

Для указанных типоразмеров разработаны следующие конструкции дымовых труб с газоотводящими стволами: мачта на оттяжках и свободно стоящая дымовая труба башенного типа.

Несущая конструкция выполняется преимущественно в виде четырехгранной пространственной металлической фермы с раскосной решеткой из открытых прокатных профилей с бесфасоночными соединениями элементов, что позволяет упростить изготовление и сократить расход металла.

По высоте несущая конструкция разбита на монтажные элементы длиной до 6 м с соединениями на болтах. Элементы решетки одновременно выполняют функцию ходовых скоб для подъема и технического обслуживания сооружения при эксплуатации.

Удельный вес несущей конструкции составляет 60-100 кг на 1 м высоты трубы, в зависимости от ветрового района, наличия и количества оттяжек.

Разработанные опорные узлы многоугольного или криволинейного очертания позволяют устанавливать несущую конструкцию как на новый собственный фундамент, так и на уже существующий, например, при реконструкции.

Внутренний газоотводящий ствол выполняется на основе эпоксидных или фенолоформальдегидных связующих в виде отдельных царг (секций) длиной до 6 метров с раструбным соединением монтажных элементов.

Элементы подвешиваются на диафрагмы основной несущей конструкции с последующей герметизацией раструбов.

При этом, как правило, обрез газоотводящего ствола располагается на 2-3 метра выше обреза несущей конструкции, что исключает самоокутывание металлических конструкций мачты (башни) дымовыми газами (рис.2).

Использование композиционных материалов позволяет сконструировать и изготовить слоистую стенку газоотводящего ствола, которая наиболее эффективна для фактических условий эксплуатации данного сооружения.

При этом относительно небольшие (для ПКМ) концентрации химически агрессивных веществ и отсутствие силовых нагрузок позволяют упростить изготовление элементов ствола, отказавшись от использования гелькоут-слоя (защитное покрытие на основе ненасыщенного полиэфира) и применения сложного технологического оборудования.

В общем случае стенка газоотводящего ствола включает:

— внутренний химически стойкий слой толщиной 1-2 мм на полимерных связующих повышенной теплостойкости с 5-10% армированием стекломатами на основе Е-, С-стекол;

— наружный конструкционный слой толщиной 2-3 мм на полимерных связующих обычного назначения с армированием стеклотканями;

— огнезащитный слой толщиной 0,8-1 мм на трудногорючих связующих [7] или с использованием полимерных огнезащитных мастик, например «Огракс В/ВВ».

Характеристики газоотводящего ствола приведены в табл. 2.

Технология изготовления газоотводящего ствола позволяет без дополнительных затрат улучшить аэродинамические характеристики

газоотводящего тракта теплового агрегата. Это достигается выполнением в верхней части ствола диффузора параболической формы (рис. 2). Параметры диффузора определяются расчетом (например по [8]) и обеспечивают минимальное гидравлическое сопротивление в заданном интервале скоростей дымовых газов.

Применение в газоотводящем стволе материалов с универсальной стойкостью к физически и химически активным средам позволяет отказаться от необходимости утепления конструкций и реализовать технологии глубокой утилизации тепла уходящих газов.

При этом, оценочные расчеты показывают, что снижением температуры дымовых газов со 160 ОС до 80 ОС (даже не до точки росы), можно получить экономию только на газовом топливе для водогрейного котла мощностью 3 МВт в денежном эквиваленте 1000 руб./сут.

Очевидно, что при утилизации тепла конденсации водяных паров экономический эффект будет более значительным.

В 2004 г. на малых котельных ЦДНГ-9 «Шумы» и ЦДНГ-6 «Деменево» (ООО «Лукойл-Пермь») введены в эксплуатацию две дымовые трубы Н=30 м и Н=27 м со стеклопластиковыми газоот-водящими стволами D=0,6 и D=0,5 м. В 2005 г. запланировано строительство еще трех подобных сооружений.

Стоимость их изготовления и монтажа «под ключ» сопоставима со стоимостью аналогов из малоуглеродистой стали. Так, для диаметров 0,4-0,8 м стоимость одного погонного метра сооружения с газоотводящим стволом из ПКМ составляет 5,5-9 тыс. руб.

без учета поставки, монтажа и фундаментов.

При этом, необходимо отметить, что малый удельный вес конструкций из ПКМ позволяет в ряде случаев полностью отказаться от использования несущей конструкции (мачты, башни), выполнив установку дымовой трубы на кровле непосредственно над котлоагрегатом, или выполнив ее навесной пристенной. Такое решение позволит существенно снизить материалоемкость сооружения, что дополнительно снизит затраты на строительство.

1. Концепция стратегии ОАО РАО «ЕЭС России» на 2003-2008 гг. М. 2003.

2. Михайлов А. К., Соснова С. Большая роль малой энергетики в обеспечении энергетической безопасности России // Строительство и городское хозяйство в Санкт-Петербурге и Ленинградской области. 2003. № 59.

3. Хлебников В.И., Васильев А.Ф., Моисеев A.M., Иоффе Л.С. Реконструкция чугунно-секционных котлов с использованием блочных горелок, работающих на газовом топливе // Теплоэнергоэффективные технологии. 2001. №4.

4. Тумановский А. Г., Морозов О. В. Резервы энерго- и ресурсосбережения на малых ТЭС, в котельных и системах теплоснабжения // Материалы V Московской международной выставки Доркомэкспо. 2003.

5. Мордачев Д. Требования к дымоходам. Условия эксплуатации. Материалы. //Аква-терм. 2003. № 5.

6. Асташкин В.М., Лужков В.А. Опыт применения ПКМ в конструкциях вентиляционных башен-труб и воздуховодах систем промышленной вентиляции и газоочистки // Доклады IV международной конференции «Воздух 2004». СПб, 9-11 июня 2004.

7. ПМ РФ № 16841. Слоистая оболочка с огнезащитным покрытием. Лужков В.А., Асташкин В.М. и др. //Бюллетень изобретений. 2001. № 5.

8. Теория внутреннего турбулентного течения. Под ред. Ф.Г. Галимзянова//Уфа: Эксперт, 1999.

Дымовые трубы для котельных | Завод КОРОНАР

Дымовые трубы для котельных — это конструкции, стоящие вертикально, которые устанавливаются для вывода продуктов сжигания и переработанного газа в окружающую среду. Сложная система газоотвода не сможет нормально функционировать, если агрегат изначально подобран неверно.

Современные установки выполняются согласно стандартам экологичности, поскольку в окружающую атмосферу выбрасываются опасные продукты сгорания. Множество сейчас работает на топливе в разных агрегатных состояниях. Таким образом разнообразие вредных отходов становится больше.

Дымопровод используется для рассеивания в воздухе токсичных соединений, а также отвечает за качественную тягу, которая важна для стабильной работы сооружений в середине отопительных котлоагрегатов.

По типовым проектам, если конструкции внутри не соответствуют техническим запросам, это может привести к задержке на поверхности частиц пепла, копоти и в результате последующий безопасный газоотвод становится невозможен. Есть способы избежать этого, понадобится правильно проектировать трубопровод и купить изделия с ровными скрытыми стенками, на которых не зацепятся отходы горения.

Основными элементами трубопровода в котлах являются:

Последний изнутри предохраняется при помощи футеровки, производимой из огнеупорных ресурсов, в основном — из кирпича.

Согласно требованиям, российских СНиП, высота дымохода должна возвышаться на пять или больше метров, над коньком на кровле строений в 25 метрах от котлов. На практике критериями подбора являются зольность применяемого топлива, присутствие серных осадков, количество расходуемого горючего в один час. Стоимость варьируется в зависимости от разнообразных показателей.

Прочность обусловлена факторами двух категорий. Во внешние включены данные сейсмической активности, устойчивости грунта, количества осадков, розы ветров.

Эксплуатационные предполагают расчет массы агрегата, колебаний при работе оборудования, расширение под воздействием температуры.

На их основании осуществляется подбор ствола и другие конструктивные показатели: основание, его глубина, площадь подошвы.

Дымопровод классифицируется по материалам изготовления. У каждого из них есть свои плюсы и минусы. В прайс листе указаны различные категории.

- Из нержавеющей стали. Разделяются на одно- и двухстенные. Его преимущества в простоте установки, удобстве эксплуатации, небольшом весе, за счет чего дымоотвод не требует фундамента.

- Стальные. Не лучший вариант, поскольку подвергаются коррозии под воздействием осадков. Может прийти в негодность уже через 3-4 года.

- Асбестоцементные. Поверхность не отличается гладкостью, в процессе пользования скапливается сажа, ухудшается вытяжка. Увеличивает температурные показатели внутренних стен, может привести к воспламенению и взрыву. Стенки впитывают конденсат агрессивного раствора.

Разнообразие конструкций

Ко всем трубопроводам существуют стандартные правила. Трубы для котельных установок должны иметь:

- Хорошую теплоизоляцию, предупреждающую возможные образования конденсата в середине конструкции, увеличивающую длительность службы, не дающую быстро остыть, гарантирующую отличную вытяжку;

- Сечение, которое обязано соответствовать наибольшему расчетному количеству отходов;

- Устойчивое крепление;

- Доступность строения, чтобы проводить техобслуживание и, временами, осматривать состояние металлоизделия;

- Лучший материал для производства, с антикоррозийными, жаропрочными и морозоустойчивыми свойствами.

Согласно вышесказанному, подбирается класс сооружений:

- Промышленные фермовые. Крепится на наиболее устойчивой ферме самонесущего вида. С ней соединяется корзина, которая затем будет помещена в фундамент;

- Колонные. Это отдельные металлоконструкции, применяемые как несущие элементы. Производятся из высокоуглеродной стали;

- Самонесущие бескаркасные. Прикрепляются внутри, но устанавливаются на крыше здания;

- Фасадные и околофасадные. Имеют детали, изолирующие вибрацию, передающие на фасад нагрузки ветра. Устанавливаются кронштейнами на стенах;

- Мачтовые свободоносящие на растяжках. Прикрепляются к колоннам с помощью прочных хомутов.

Также для котлов создаются не только строения с одним стволом, но и многоствольные дымоходы.

Правила и подходы проектирования

Все работы по плану основаны на многофункциональных запросах к дымоотводам.

- Высокая проходимость продуктов сгорания топлива и их последующее рассеивание в атмосфере.

- Образование естественной тяги.

- Режимы функционирования необходимо определять согласно установленным нормам экологии.

- Исполнение данных обязательных условий будет зависеть от верного выбора типа аэротруб, подсчетов возвышения, диаметра, аэродинамики. При проектировании вычисляется прочность, устойчивость всех частей с учетом основания.

Схема составления проекта состоит из нескольких пунктов:

- Определяется тип сооружения, с учетом высоты, технических характеристик, будущего месторасположения оборудования, потребность в дополнительных креплениях;

- Аэродинамический расчет дымоотвода, учитывая природную ветровую нагрузку, разновидность тяги (природная или нагнетаемая искусственно);

- Разновидность и объем горючего;

- Прочность, устойчивость. Тип и метод прикрепления;

- Составление чертежей и тех документации.

Для поддержания рабочего состояния, изделию требуется постоянный уход.

Необходимо регулярно очищать дымоход от сажи и других загрязнений, скопившихся на внутренних стенках и предотвращающих естественную паротягу.

Ремонтное и очистительное обслуживание рекомендуется проводить по окончании отопительного сезона. Места соединения частей следует укрепить герметиком, устранить образовавшиеся трещины, удалить засорения.

Преимущества сотрудничества с производителем

Мы работаем над созданием металлоконструкций с различными требованиями и типовыми проектами. Заказы принимаются на любые объемы, а изготавливаются изделия в самые кратчайшие сроки.

Цена полностью соответствует качеству, которое подтверждается документами. В процессе создания используются только высококачественные материалы и современное оборудование.

Сотрудничество обусловлено индивидуальным подходом к каждому клиенту.

На постоянной основе с нами работают более пятидесяти транспортных компаний. Поэтому доставка осуществляется на самых выгодных условиях в любую точку Российской Федерации. Аккуратность перевозки гарантирована.

Источник