Трудоемкость капитальных и текущих ремонтов

В основу нормативов трудоемкости положена пропорциональная зависимость затрат труда на ремонт агрегата от его конструктивных и ремонтных особенностей, выраженная в единицах: ремонтной сложности и определяющая так называемую «категорию ремонтной сложности» (КРС) оборудования. За единицу ремонтной сложности необходимо принимать сложность ремонта условного механизма (эталона), трудоемкость капитального ремонта которого составляет 25 человеко-часов. Этому эталону присвоена первая категория ремонтной сложности 1КРС.

Нормативная трудоёмкость ремонтов (Т1, Т2, КР) стана 2000 определяется по формулам:

гдеЧт, ЧКР – нормативы затрат труда на одну единицу ремонтной сложности при производстве ремонтов соответственно текущих Т и капитального КР для механизма наклона; для оборудования прокатных цехов ЧТ = 6 чел.-ч., ЧКР = 25 чел.-ч.;

КРС – категория ремонтной сложности; категория ремонтной сложности механического оборудования прокатных цехов КРС = 75;

ТТ = 675 = 450 чел.-ч.;

ТКР = 2575 = 1875 чел.-ч.

Трудоемкость за год эксплуатации:

где n1 = 49 – количество ремонтов Т за год;

ТТ = У45049 = 22050 чел.-ч.

общая в год проведения капитального ремонта:

ТУ = УТТ1n1 + ТКР,

ТУ = У45049 + 1875 = 23925 чел.-ч.

С учетом нормативов периодичности и продолжительности ремонтов прокатный стан должен останавливаться:

1) четыре раза в месяц на текущий ремонт Т продолжительностью 8 часов с привлечением более 56 человек в каждую смену (450 / 8 = 56,25 чел.);

2) один раз в четыре года на капитальный ремонт КР продолжительностью 288 часов с привлечением ремонтных свыше 6 человек в смену (1875 /288 = 6,5 чел.).

Источник

Расчет годовой трудоёмкости работ на участке

Годовой объем работ рассчитывается по формуле:

где t – трудоемкость на единицу продукции, чел.-ч.;

n – число одноименных деталей в изделии, шт. n = 1;

N – годовая программа. N = 6000 автомашин в год;

Кмр – маршрутный коэффициент ремонта. Кмр = 1,04.

Норма трудоёмкости для заданных условий рассчитывается по формуле:

tэ – норма трудоёмкости капитального ремонта автомобиля (агрегата) при эталонных условиях, чел.-ч. tэ = 1,88+1,13=3,01 чел.-ч. (механические + слесарные работы);

К1– коэффициент коррекции трудоёмкости, учитывающий величину годовой производственной программы;

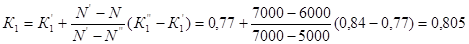

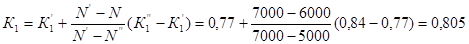

Коэффициент К1 определим по таблице 36.5, Л-2 методом интерполирования по следующей формуле:

где:

К2 – коэффициент, учитывающий многомодельность ремонтируемых агрегатов автомобилей. В данном случае не учитывается;

К3 – коэффициент, учитывающий структуру производственной программы завода. Принимаем К3 = 1,03

Норма трудоёмкости для заданных условий составит:

t =tэ∙ К1∙ К2∙К3= 3,01∙0,805∙1,03 = 2,50 чел.-ч

Тогда годовой объем работ на слесарно-механическом участке для заданных условий составит:

Тг= t∙n∙N∙Кмр =2,50∙1∙6000∙1,04 = 16050 чел.-ч.

Расчет эксплуатационных показателей

— время рейса , (3.1) где -эксплуатационная скорость судна, миль/сут; (3.2) Кп=0,95-0,98 – коэффициент разрыва между технической и эксплуатационной скоростями, зависит от условий плавания; Дч- чистая грузоподъемность судна, т; Vэ1=0,95*12=11,4 миль/сут.; Vэ2=0,95*13=12,35 миль/сут.; Vэ3=0,95*14=13, .

Переточка осей Ш типа в оси РУ1Ш

Разрешается перетачивать старогодные оси Ш типа отечественного изготовления в оси РУ1Ш. Размеры переточенных осей РУ1Ш, а также допускаемые отклонения при обработке должны соответствовать чертежу и инструкции ЦВ/3429. Дополнение к технологическому процессу ремонта колёсных пар Согласно телеграфного .

Работа схемы управления стабилизатором

Схема состоит из генератора пилообразного напряжения собранного на микросхеме DA1, усилителей обратной связи DA2, DA3, DA4, ШИМ — компараторов DA5, DA6. Пилообразное напряжение с выхода 4 DA1 поступает на вход ШИМ- компараторов DA5, DA6, на другие входы которых поступают сигналы с микросхем DA3, DA .

Это важно:

Движение в сложных погодных условиях

Если вам надо срочно ехать, а на улице сильный дождь, ночь или ослепительно яркое солнце, то, скорее всего, это вас не остановит. Но если уж вы решились на поездку в таких условиях, только одного осознания трудностей предстоящей поездки недостаточно.

Источник

Способы расчета годовых объемов работ ремонтных предприятий

Годовой объем работ — это суммарная трудоемкость (станкоемкость) выполнения годовой производственной программы. Годовые объемы работ предприятия (

где

Трудоемкости работ по ремонту изделий определяются по пронормированной технологии (по данным технологических маршрутных карт), а при их отсутствии — по укрупненным показателям. Распределение трудоемкостей работ по производственным участкам при наличии маршрутных карт осуществляется путем суммирования трудоемкостей всех технологических операций, выполняемых на участке. При отсутствии маршрутных карт трудоемкости работ определяются по нормативно-справочным данным для готовых изделий и распределяются по производственным участкам с учетом пропорций, установленных опытом проектирования АРП.

Для авторемонтных предприятий разработаны значения удельных технико-экономических показателей для эталонных условий и коэффициенты их корректирования, учитывающие производственные условия проектируемого предприятия.

При расчете по укрупненным показателям трудоемкость ремонта и другие технико-экономические показатели определяются по формуле

где

Годовая производственная программа, тыс. ед.

полнокомплектных грузовых и легковых

силовых агрегатов и прочих основных агрегатов

грузовых, легковых автомобилей и автобусов. 20

автобусов на базе готовых комплектов агрегатов,

получаемых по кооперации. 1

Тип и модель подвижного состава, агрегатов:

Автомобили легковые. среднего класса (ГАЗ-3110);

Автобусы. среднего класса (ЛАЗ-695Н);

Автомобили грузовые. средней грузоподъемности

от 3 до 5 т (ГАЗ-3307)

Структура годовой программы — капитальный ремонт агрегатов, автобусов одной модели, соотношение количества капитальных ремонтов автомобилей и комплектов товарных агрегатов 1:1.

Трудоемкость капитального ремонта, чел.-ч, для эталонных условий составляет:

Для полнокомплектных автомобилей:

Силовых агрегатов грузовых автомобилей и автобусов. 32

Прочих основных агрегатов грузовых автомобилей

Автобусов на базе комплектов готовых агрегатов. 620

Комплектов агрегатов легковых автомобилей. 45

Коэффициенты приведения к1, учитывающие годовую производственную программу, для АРП по капитальному ремонту силовых и прочих основных агрегатов грузовых автомобилей и автобусов, комплектов агрегатов легковых автомобилей составляют:

программа, тыс. шт. 10 20 30 40 60

Для АРП по капитальному ремонту полнокомплектных грузовых и легковых автомобилей их значения следующие:

программа, тыс. шт. 3 5 7 10

Для АРП по капитальному ремонту автобусов на базе готовых комплектов агрегатов, получаемых по кооперации, значения коэффициентов кх следующие:

программа, тыс.шт. 0,5 1 1,5 2

Значения коэффициентов приведения к2, учитывающих типы и модели подвижного состава и агрегатов, приведены в табл. 34.2.

Значения коэффициентов приведения к2, учитывающих типы и модели комплектов агрегатов легковых автомобилей, следующие:

Автомобили малого класса (ВАЗ, АЗЛК). 0,9

» среднего класса (ГАЗ-3110 «Волга»). 1,0

Значения коэффициентов к3, учитывающих число ремонтируемых на предприятии моделей агрегатов (автомобилей), принимают равными при наличии в программе АРП:

Одной модели агрегата, автомобиля. 1,0

Двух и более моделей. 1,05

Значения коэффициента к4, учитывающего соотношение в программе предприятия полнокомплектных автомобилей и комплектов агрегатов (только для предприятий, ремонтирующих полнокомплектные автомобили), принимают следующими:

Значение коэффициентов приведения Л2, учитывающих тип подвижного состава, агрегатов

| Класс подвижного состава | Модель- представитель | Предприятия по капитальному ремонту | ||

| Силовых агрегатов грузовых автомобилей и автобусов | Прочих основных агрегатов грузовых автомобилей и автобусов | Полнокомплектных грузовых автомобилей и автобусов на базе готовых комплектов агрегатов | ||

| Грузовые автомобили грузоподъемностью: | ||||

| малой от 1 до 3 т | ГАЗ-52-04 | 0,9 | 1,0 | 0,9 |

| средней от 3 до 5 т | ГАЗ-3307 | 1,0 | 1,0 | 1,0 |

| большой от 5 до 6 т | ЗИЛ-431410 ЗИЛ-433100 | 1,15 2,0 | 1,3 1,35 | 1,15 — |

| большой от 6 до 8 т | МАЗ-5335 КамАЗ-5320 | 1,7 2,1 | 2,0 3,5 | 1,7 1,9 |

| особо большой от 10 до 16 т | КрАЗ-250-010 | 2,1 | 3,3 | 2,0 |

| Автобусы класса: | ||||

| особо малого | РАФ-2203-01 | 0,9 | 0,6 | 0,4 |

| малого | КАвЗ-3270 ПАЗ-3205 | 1,0 1,0 | 1,0 1,0 | 0,6 0,8 |

| среднего | ЛАЗ-695Н ЛАЗ-42021 | 1,15 2,1 | 1,25 1,35 | 1,0 1,1 |

| большого | ЛиАЗ-677М ЛиАЗ-5256 Икарус-260 | 1,7 2,5 2,4 | 1,3 1,35 1,3 | 1,2 1,3 1,37 |

| особо большого | Икарус-280 | 2,4 | 1,55 | 1,9 |

Значения коэффициента к5, устанавливающего соотношение между трудоемкостями капитального ремонта агрегатов, входящих в силовой агрегат и комплект прочих агрегатов, приведены в табл. 34.3.

Годовые объемы отдельных j-х видов работ, выполняемых отдельными производственными участками, определяются по формуле

где

Значение коэффициентов приведения к5, устанавливающих соотношение между трудоемкостями капитального ремонта агрегатов, входящих в силовой агрегат и комплект прочих агрегатов

Источник

Расчет годовой трудоёмкости работ на участке

Годовой объем работ рассчитывается по формуле:

где t – трудоемкость на единицу продукции, чел.-ч.;

n – число одноименных деталей в изделии, шт. n = 1;

N – годовая программа. N = 6000 автомашин в год;

Кмр – маршрутный коэффициент ремонта. Кмр = 1,04.

Норма трудоёмкости для заданных условий рассчитывается по формуле:

tэ – норма трудоёмкости капитального ремонта автомобиля (агрегата) при эталонных условиях, чел.-ч. tэ = 1,88+1,13=3,01 чел.-ч. (механические + слесарные работы);

К1– коэффициент коррекции трудоёмкости, учитывающий величину годовой производственной программы;

Коэффициент К1 определим по таблице 36.5, Л-2 методом интерполирования по следующей формуле:

где:

К2 – коэффициент, учитывающий многомодельность ремонтируемых агрегатов автомобилей. В данном случае не учитывается;

К3 – коэффициент, учитывающий структуру производственной программы завода. Принимаем К3 = 1,03

Норма трудоёмкости для заданных условий составит:

Тогда годовой объем работ на слесарно-механическом участке для заданных условий составит:

Расчет количества производственных рабочих

На участке

восстановительный ремонт деталь вал коробка

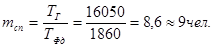

Число рабочих на участке определяется по следующей формуле:

Общее число рабочих:

где: ТФд – действительный годовой фонд времени рабочих, ч. ТФд =1860 ч. [Л-5, Приложение 7];

Таким образом, число рабочих на слесарно-механическом участке по восстановлению деталей коробки передач автомобиля ЗИЛ-431410 (ЗИЛ-130) составит:

Расчет количества основного оборудования на

Участке

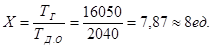

Число основного технологического оборудования для слесарно-механического участка рассчитывается по формуле:

где:

Таким образом, число основного технологического оборудования составит:

Из общего числа станков на участке:

— токарных – 40…50%, принимаю 45%;

— револьверных – 7…12%, принимаю 10%;

— фрезерных – 8…12%, принимаю 11%;

— шлифовальных – 16…20%, принимаю 18;

— сверлильных – 7…10%, принимаю 8%;

— прочего оборудования – 6…10%, принимаю 8%

Тогда оборудование на участке по видам работ распределится следующим образом:

Источник