- Познавательная экономика

- Нормативы планирования ремонтных работ. Определение структуры ремонтного цикла

- Публикации и статьи

- Что такое трудоемкость работ

- Что такое трудоемкость

- Порядок расчета трудоемкости

- Трудоемкость ремонтных работ

- Как снизить трудоемкость

- Методы увеличения производительности труда

- Положение о системе технического обслуживания и ремонта технологического оборудования

- 15 КАТЕГОРИИ ТРУДОЕМКОСТИ РЕМОНТА ОБОРУДОВАНИЯ

- Категории сложности ремонта, трудоемкость ремонтных работ. Расчет потребности в рабочей силе.

Познавательная экономика

За последние десятилетия усиление конкуренции отмечено фактически во всем мире. Еще не так давно она отсутствовала во многих странах и отраслях. Рынки были защищены и доминирующие позиции на них были четко определены. И даже там, где существовало соперничество, оно не было столь ожесточенным. Рост конкуренции сдерживался непосредственным вмешательством правительств и картелей.

Нормативы планирования ремонтных работ. Определение структуры ремонтного цикла

В качестве единицы измерения ремонтных операций принята трудоёмкость одной условной единицы ремонтосложности. Условная единица ремонтосложности показывает, сколько времени необходимо затратить для выполнения ремонтной операции одной единицы ремонтной сложности.

Трудоёмкость ремонта — это трудозатраты на проведение одного ремонта того или иного вида для каждой единицы энергетического оборудования, участка сети.

Трудоёмкость ремонта определяется по формуле:

где R — группа ремонтной сложности соответствующего вида оборудования; q — трудоёмкость условной единицы ремонтосложности соответствующего вида работ и оборудования, н-час; n — количество соответствующих видов ремонтных работ в планируемом периоде.

Норма времени на ремонт одной условной единицы ремонтосложности составляют в нормо-часах: для осмотров — 0,1; для текущего ремонта — 3,0; для капитального ремонта — 12,5 (по энергетическому оборудованию и сетям).

Суммарные годовые трудозатраты (трудоёмкость ремонтных работ) определяется по формуле:

где С — количество единиц однотипного оборудования; R — группа ремонтной сложности соответствующего вида оборудования; q — трудоёмкость условной единицы ремонтосложности соответствующего вида работ и оборудования, н-час; n — количество соответствующих видов ремонтных работ в планируемом периоде.

Рассмотрим организацию работы энергоремонтной службы, цеха, работающего в режиме непрерывного производства продукции (взрывоопасное производство).

В каждом цехе составляется график ППР, в который заносится всё установленное оборудование. По каждой единице оборудования показывается группа ремонтной сложности, инвентарный номер, по энергооборудованию — мощность двигателя, продолжительность ремонтного цикла, дата последнего ремонта в прошлом году.

Учитывая дату последнего ремонта в прошлом году, в график ППР заносят чередование ремонтных операций в течении года по каждой единице оборудования.

Расчет плановой годовой трудоемкости капитальных и текущих ремонтов

Трудоемкость текущих работ для электродвигателей:

— Сверлильного станка R1=1,6; qk=12.5; qт=3 н.час; nТ1=2;

Получим норму трудоёмкости Т.р. на единицу электрооборудования

Суммарная трудоёмкость текущих ремонтных работ:

Суммарная трудоёмкость капитальных ремонтных работ:

At.p.год = At.p*nt*C=4.8*2*5=48 н.час

Публикации и статьи

Человеческий капитал России как потенциальный фактор устойчивого развития

Общеизвестно, что каждый из нас стремиться иметь высокий стабильный заработок, комфортные условия проживания, прекрасное здоровье, а также престижный социальный статус. Всего этого человек может достичь, если он востребован обществом, то есть обладает таким набором и уровне .

Экономическое обоснование создание малого предприятия акционерного типа

Темой курсовой работы является «Экономическое обоснование создания малого предприятия акционерного типа». Работа выполняется на основе исходных данных, задаваемых руководителем. Целью работы является овладение навыками экономических расчетов, закрепление теоретических зна .

Источник

Что такое трудоемкость работ

Управление ресурсами – ключевой элемент для обеспечения нормального функционирования предприятия. Расход трудового ресурса на производство продукции можно измерить. Для этого требуется определенная формула.

Управление персоналом представляет собой деятельность людей, выполняющих на предприятии или в организации функции, способствующие наиболее эффективному использованию человеческих ресурсов для достижения первичных целей предприятии (организации).

Кто в компании занимается управлением персоналом?

Что такое трудоемкость

Трудоемкость – это показатель, который позволяет проанализировать соотношение трат ресурсов и времени. Значение отображает время, которое нужно потратить на производство единицы товара. Расчет его потребуется для планирования деятельности. Показатель поможет определить возможный уровень производительности в определенных условиях. Он обеспечивает повышение эффективности деятельности организации. Формула трудоемкости служит для оценки итогов работы сотрудников за конкретный период. Исходя из значения можно вычислить производительность одного специалиста.

Рассмотрим, что именно дает определение трудоемкости работы:

- Определение влияния трудовых затрат на количество готового товара.

- Определение резервов для увеличения производительности труда.

- Выявление возможностей для эффективной организации использования ресурсов.

- Установление областей, где трудовые ресурсы применяются наиболее продуктивно.

Трудоемкость работы рекомендуется вычислять на регулярной основе. Это позволит сравнить результаты, проанализировать динамику.

Какие виды трудоемкости выделяют в зависимости от состава трудовых затрат и их роли в процессе производства?

Порядок расчета трудоемкости

В ходе расчетов используется следующая формула: Тр = Кч / Сп.

В рамках формулы фигурируют эти значения:

- Тр – трудоемкость.

- Кч – совокупный фонд времени в человеко-часах.

- Сп – совокупная стоимость изготовленной продукции.

Существует также такая формула: Т = Рв / Кп.

В формуле используются эти значения:

- Т – трудоемкость.

- Рв – рабочее время.

- Кп – число изготовленной продукции.

Рассмотрим подробнее алгоритм расчетов. Сначала нужно определить совокупный объем времени, отработанного сотрудниками за отчетный период (как правило, это месяц). В расчетах фигурирует время, отработанное фактически. Определить его можно исходя из информации, изложенной в первичных документах. К примеру, это может быть табель пользования временем по конкретным цехам. Затем нужно определить совокупность отработанных человеко-часов за интересующий период. Во внимание принимается только труд сотрудников, которые являются основными. Это специалисты, оформленные официально и работающие на полную ставку.

Затем вычисляется стоимость товара, который был изготовлен компанией. Также нужно учитывать поступление готовой продукции. В расчетах будет фигурировать планово-учетные цены товара. Определяются они исходя из информации, содержащейся в бухучете. Необходимо разделить реальный фонд времени в человеко-часах на стоимость изготовленного товара. Значение, полученное по итогам расчетов, считается коэффициентом трудоемкости.

Выполняется анализ полученных значений. Процедура включает в себя следующие этапы:

- Чем ниже трудоемкость, тем большей будет производительность труда сотрудников.

- Проверка исполнения плана по производству.

- Установление отклонений от плановых значений.

- Определение воздействия разных факторов на увеличение или уменьшение производительности.

- Подведение итогов.

На производительность может влиять качество сырья, подготовка сотрудников.

ВАЖНО! Уменьшение трудоемкости работ способствует экономии ресурсов. Это снижает себестоимость товара, благотворно влияет на извлечение прибыли.

Трудоемкость ремонтных работ

Расчет трудоемкости ремонтных работ имеет свои нюансы. В частности, значение трудоемкости определяется сложностью использованного оборудования. Техника, используемая предприятием, подразделяется на группы с различной ремонтной сложностью. Уровень сложности присваивается каждому конкретному объекту. Для присвоения уровня объект сравнивается с агрегатом-эталоном. Единицей измерения трудоемкости является условная единица, отражающая затрату времени на исполнение одной операции.

Рассмотрим нормативы времени:

- Осмотр: 0,1 ч/час.

- Текущие ремонтные работы: 5 ч/час.

- Капитальные работы: 40 ч/час.

Трудоемкость ремонта определяется исходя из этой формулы: T = R * q * n.

В формуле фигурируют эти значения:

- R – группа ремонтной сложности.

- Q – трудоемкость условной единицы (человеко-часы).

- N – число ремонтов данной техники.

Рассмотрим примеры расчетов для однокривошипных прессов:

- 10 * 0,1 * 3 = 3 человеко-часов.

- 10 * 5 * 2 = 100 человеко-часов.

В расчетах трудоемкости работы фигурируют только основные сотрудники. Кто это? Основными трудящимися являются обычные трудящиеся без квалификации, специалисты, управленческий состав. Основание для расчета количества сотрудников – это трудоемкость ремонта техники, нормы обслуживания и баланс трудового времени. Последний представляет собой объем часов, отрабатываемый одним сотрудником в рамках расчетного периода.

Как снизить трудоемкость

Как уже было написано ранее, главная цель руководителя – снижение трудоемкости. Нужно это для извлечения максимальной прибыли при минимуме ресурсов. Достичь поставленной цели можно следующими путями:

- Использование современных технологий.

- Повышение эффективности организации труда.

- Использование качественного сырья.

- Внедрение в производство современного оборудования.

Все эти меры позволят повысить объемы изготовленной продукции при снижении трудоемкости.

Методы увеличения производительности труда

Рассмотрим основные факторы увеличения производительности труда:

- Автоматизация производства, модернизация уже имеющейся техники, улучшение качества сырья.

- Изменение организации производства и труда, перемена специализации деятельности, улучшение управления производством, уменьшение потерь рабочего времени, уменьшение объема брака и отклонений.

- Природные условия: расположение нефти и угля, содержание нужного элемента в рудах, перемена глубина разработки.

- Изменение масштабов производства, снижение численности сотрудников.

- Перемена структуры производства: изменение веса полуфабрикатов, методов изготовления.

Руководителю нужно разработать конкретные стратегии уменьшения трудоемкости. Раз в выбранный период нужно рассчитывать трудоемкость работы. Требуется это для отслеживания динамики значений.

Источник

Положение о системе технического обслуживания и ремонта технологического оборудования

15 КАТЕГОРИИ ТРУДОЕМКОСТИ РЕМОНТА ОБОРУДОВАНИЯ

15.1 Планирование ремонтов оборудования, составление годовых планов-графиков и определение численности рабочих, занятых в ремонте, производится на основании расчета трудоемкости выполняемых работ. Трудоемкость ремонта оборудования зависит от его конструктивных особенностей, размеров, а также условий эксплуатации.

15.2 Трудоемкость ремонта оценивается категорией трудоемкости, которая определятся путем сравнения трудоемкости ремонтируемой единицы оборудования с эталоном. Для расчета трудоемкости ремонта оборудования в качестве эталона принимаем трудоемкость капитального ремонта насоса 6К-12, которая составляет 10 человеко-часов.

Категория трудоемкости обозначается буквой К, а ее числовые значения — коэффициентом, стоящим перед этой буквой.

Например: 1К — агрегат первой категории, 10К — агрегат десятой категории трудоемкости и т.д.

Трудоемкость ремонта, эталона (насос 6К-12) определена по действующим нормам времени и «Нормативам по отбраковке, надзору и методам ревизии оборудования нефтеперерабатывающих и нефтехимических производств» и является условной единицей трудоемкости.

15.3 Величина категории трудоемкости ремонтируемого оборудования показывает, во сколько раз трудоемкость его ремонта больше трудоемкости ремонта эталона. Трудоемкость ремонта оборудования, выраженная в человеко-часах, определяется как произведение числовых значений категории трудоемкости и трудоемкости ремонта эталона (10 чел.-час.).

Состав условной единицы трудоемкости по видам ремонтов принимается согласно данных таблицы 15.1.

15.4 При расчете величины категории трудоемкости и определении состава условной единицы трудоемкости по видам ремонтов и видам ремонтных работ выделяются следующие основные виды работ:

— К слесарным относятся работы: по разборке, ремонту и сборке оборудования; по опрессовке, обкатке и сдаче в эксплуатацию после ремонта; медницкие, разметочные, сборочные работы.

— К сварочным относятся работы: по ручной, автоматической и полуавтоматической электросварке; газосварке и газорезке металлов и сплавов; работы по восстановлению деталей оборудования наплавкой.

— К станочным относятся работы, выполняемые на станочном и кузнечно-прессовом оборудовании, связанные с ремонтом оборудования, и изготовлением запасных частей.

— К изоляционным относятся работы по ремонту теплоизоляции, а также каменно-огнеупорные и футеровочные работы;

— К прочим работам относятся работы: по очистке оборудования от ржавчины, накипи, отложений, малярные, антикоррозионные, гальванические, плотницкие; работы по устройству лесов и подмостей; складированию и погрузке материалов; контролю качества ремонта оборудования; приему и выдаче инструмента; по обслуживанию передвижных компрессоров, кранов и др.

— Работы по очистке аппаратов от отложений, а также загрузка и выгрузка катализатора выполняются рабочими технологических бригад и в состав условной единицы трудоемкости не принимаются.

Состав условной единицы трудоемкости по видам ремонтов и видам ремонтных работ, в чел.-час

Источник

Категории сложности ремонта, трудоемкость ремонтных работ. Расчет потребности в рабочей силе.

Трудоемкость ремонта или ТО — это затраты труда на один ремонт или ТО конкретной машины или аппарата. Ее выражают в человеко-часах (чел.-ч).

Трудоемкость ремонта измеряется в условных ремонтных единицах и обозначается r. За условную ремонтную единицу принята условная (эталонная) машина, не существующая реально, на капитальный ремонт которой необходимо затратить определенное количество человеко-часов рабочего времени.

Для определения трудоемкости Т конкретной единицы оборудования введено понятие «категория сложности ремонта», обозначаемая R. Величина R является безразмерным коэффициентом, показывающим, во сколько раз трудоемкость ремонта (или ТО) конкретной машины или аппарата больше или меньше трудоемкости одной условной ремонтной единицы. Каждый тип оборудования имеет свою категорию сложности ремонта.

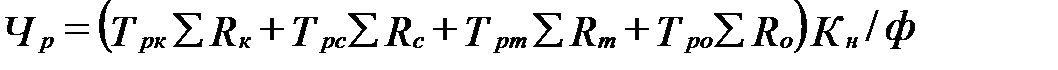

Трудоемкость среднего ремонта оборудования Тс, текущего Тт, осмотра То по отношению к трудоемкости капитального ремонта Тк определяется следующим соотношением:

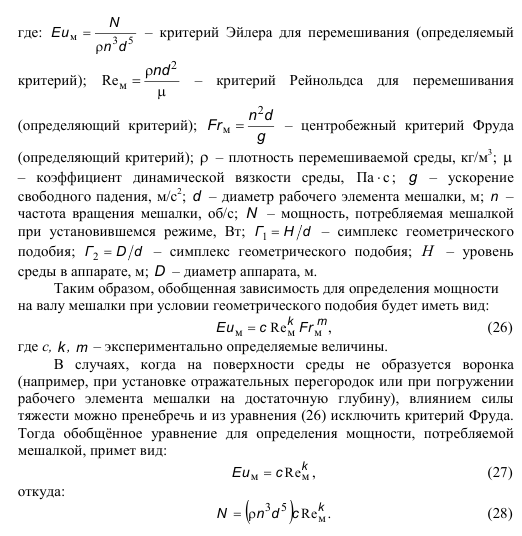

Трудоемкость работ по ремонту и ТО механической части технологического оборудования Тм ч определяют по формуле:

где К — коэффициент, учитывающий вид ремонта машины, чел.-ч;

Rм — категория сложности ремонта механической части данной машины.

Численное значение коэффициента, учитывающего вид ремонта, выраженного в человеко-часах, приведены в табл. 1.1

| Значение коэффициента К (в чел.-ч) при различных видах ремонта | |||

| ТО | М | С | К |

При построении графика ППР, после распределения ремонтов и ТО по месяцам планируемого года под каждым видом работ записывают их плановую трудоемкость, например М2/7.

Общую трудоемкость работ разбивают (механическая часть) на отдельные виды, для чего удобно воспользоваться их процентным соотношением в общем объеме работ условной ремонтной единицы; слесарные 72%, станочные 20%, прочие 8%, итого 100%.

При составлении графика ППР учитывают простой оборудования в ремонте. Простой считается с момента его остановки на ремонт до приемки в эксплуатацию по акту.

Степень сложности ремонта и его ремонтные особенности оцениваются в категориях сложности от первой сложности ремонта до десятой (1R. 10R).

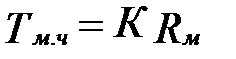

Числовой коэффициент ремонтной сложности для технологического оборудования определяется как отношение времени в человеко-часах (трудоемкость), затраченного на капитальный ремонт машины, к условной ремонтной единице по формуле:

где R — категория сложности ремонта машины;

tкр — время на капитальный ремонт машины, чел.-ч;

r — условная ремонтная единица.

Понятие «условная ремонтная единица» введено наряду с категорией сложности для планирования и учета ремонтных работ, а также для проведения расчетов.

Одна ремонтная единица для всех видов технологического оборудования характеризуется трудоемкостью капитального ремонта в 35 чел.-ч.

Количество или сумму ремонтных единиц для каждой машины (аппарата) указывают в виде коэффициента перед буквой r. Так, 6 ремонтных единиц записываются как 6r.

Суммой ремонтных единиц пользуются при определении числа рабочих, необходимых для межремонтного обслуживания и выполнения работ по плановым ремонтам, при определении потребного количества материалов и планировании затрат на ремонт и др.

Сумму r для машины (аппарата) определяют по формуле:

где Тк — трудоемкость капитального ремонта механической части оборудования;

35 — числовое значение ремонтной единицы для механической части в чел.-ч.

Расчет потребности в рабочей силе

Потребное количество дежурных слесарей для межремонтного обслуживания рассчитывают по цехам и видам оборудования по формуле:

где Чм.о — количество явочных рабочих, потребное для обеспечения межремонтного обслуживания в смену;

SR — сумма ремонтных единиц обслуживаемого оборудования;

D — нормы межремонтного обслуживания в условных ремонтных единицах на одного рабочего в смену (табл. 1.3).

| Оборудование | Нормы межремонтного обслуживания на 1 рабочего в смену в ремонтных единицах |

| Поточно-механизированные линии; автоматические линии и агрегаты; оборудование с категорией сложности ремонта R > 5 | |

| Оборудование с категорией сложности R ≤ 5 |

Потребное количество рабочих для выполнения плановых ремонтов и осмотров определяют на основании годового плана ремонта оборудования по формуле:

где Чр — потребное среднегодовое количество явочных рабочих;

Трк; Трс; Трт; Тро; — нормы трудоемкости на одну ремонтную единицу соответственно для капитального, среднего, текущего ремонта и осмотра, чел.-ч;

SRк; SRс; SRт; SRо; суммарное годовое количество ремонтных единиц соответственно при капитальном, среднем, текущем ремонте и осмотре;

Кн — коэффициент выполнения норм времени предыдущего года (не выше единицы);

Ф — эффективный годовой фонд времени рабочего, ч.

Если коэффициент выполнения норм времени за предыдущий год был выше единицы, то при расчете потребности в рабочих его не принимают во внимание.

Численность рабочих РММ определяют на основании рассчитанной трудоемкости соответствующих операций (слесарных, станочных и др.) ремонтных работ с учетом эффективного (расчетного) годового фонда времени Фэ одного рабочего. Потребное количество основных (производственных) рабочих по профессиям определяют по формулам:

где nсл и nст — количество ремонтных рабочих (слесарей и станочников), человек;

Тсл и Тст — общая трудоемкость работ по капитальному и среднему ремонту соответственно слесарных и станочных операций, чел.-ч;

Фэ — эффективный годовой фонд рабочего времени, т. е. количество часов, отрабатываемых одним рабочим в год, ч.

Затем находят среднеявочную и среднесписочную численность рабочих-станочников, слесарей-ремонтников, сварщиков, электроремонтников, слесарей службы средств измерения и автоматизации и строительных рабочих. Исходя из полученных результатов, а также из практических соображений проектируют штат основных (производственных) рабочих РММ. Штаты рабочих по отделениям РММ и по профессиям ориентировочно можно определить по Временным нормам проектирования предприятий, а также по количеству основных металлорежущих станков в мастерских. Общее число основных рабочих РММ определяют, суммируя число рабочих, занятых в отделениях мастерских.

Остальные категории работников РММ принимают в процентном отношении к количеству основных рабочих: инженерно-технические работники (начальник РММ, механик РММ, заведующий лабораторией средств измерения и автоматизации, нормировщик) — 10. 14%; вспомогательные рабочие (кладовщик, инструментальщик, разнорабочий) — 5. 6%; подсобные и транспортные рабочие — 12. 16%; младший обслуживающий персонал (уборщица, курьер и др.) — 8% Меньший предел приведен для небольших РММ, больший — для более крупных мастерских. Весь штат РММ находят, складывая число основных ремонтных рабочих, ИТР, вспомогательных, подсобных и транспортных рабочих и младшего обслуживающего персонала.

Билет № 15

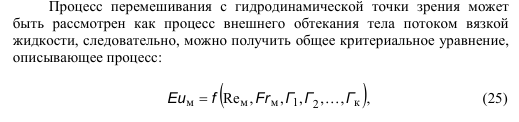

Физическая сущность процесса перемешивания. Определение расхода мощности при перемешивании. Основные расчеты. Аппаратурное оформление.

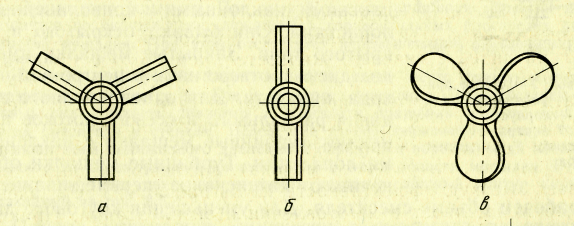

Смешивание или перемешивание – механический процесс равномерного распределения отдельных компонентов во всем объеме смеси под действием внешних сил. Применяется в пищевой промышленности для приготовления эмульсий, суспензий и получения гомогенных систем (растворов).

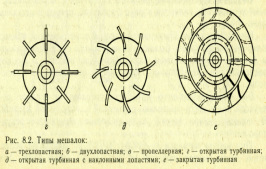

Различают два основных способа перемешивания в жидких средах: механический(во вращающемся резервуаре смесителя, с помощью мешалок различных конструкций (лопасти, винты, ножи, шнеки и др.)) и пневматический (сжатым воздухом, паром или инертным газом). Кроме того, применяют перемешивание в трубопроводах и перемешивание с помощью сопел и насосов, ультразвуком или гидродинамическим эффектом и др.

Перемешивание. Способы перемешивания. Типы мешалок.

Процесс перемешивания применяют для равномерного распределения составных частей в жидких и газовых смесях, а также для ускорения и интенсификации гидромеханич., тепловых, массообменных, химических и биохимич. процессов.

Расчет мощности перемешивания.

Для перемешивания сред очень важно правильно выбрать необходимую скорость вращения лопастей, обеспеч. эффективное перемешивание. При большой окружной скорости резко возрастает расход энергии на перемешивание, неоправданной повышением эффективности процесса. По данным Павлушенко оптимальная частота вращения мешалки, при котор. достигается практически равномерное распределение тв. частиц суспензии находится:

n = c

R= φ

Источник