- Трудоемкость ремонта оборудования это

- Трудоемкость ремонта и технического обслуживания оборудования

- Что такое трудоемкость работ

- Что такое трудоемкость

- Порядок расчета трудоемкости

- Трудоемкость ремонтных работ

- Как снизить трудоемкость

- Методы увеличения производительности труда

- 4.2. Ремонтные нормативы

- Читайте также

- Ремонтные вопросы

- Ремонтные мастерские и лаборатории

- Полевые ремонтные мастерские

- Полевые ремонтные мастерские

- Полевые ремонтные мастерские

- Полевые ремонтные мастерские

- Полевые ремонтные мастерские

- Полевые ремонтные мастерские

- РЕМОНТНЫЕ И РЕМОНТНО-ЭВАКУАЦИОННЫЕ МАШИНЫ

- 4.2. Ремонтные нормативы

- Часть II ТИПОВАЯ НОМЕНКЛАТУРА РЕМОНТНЫХ РАБОТ, РЕМОНТНЫЕ НОРМАТИВЫ, НОРМЫ РАСХОДА МАТЕРИАЛОВ И ЗАПАСНЫХ ЧАСТЕЙ НА РЕМОНТ ЭЛЕКТРОТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ

- 14.2. Нормативы периодичности технического обслуживания

- Часть III ТИПОВАЯ НОМЕНКЛАТУРА РЕМОНТНЫХ РАБОТ, РЕМОНТНЫЕ НОРМАТИВЫ, НОРМЫ РАСХОДА МАТЕРИАЛОВ И ЗАПАСНЫХ ЧАСТЕЙ НА РЕМОНТ ТЕПЛОТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ

- Нормативы контроля качества вод

- Во «Внуково» ремонтные работы

- 9.13. Разрядные нормативы

Трудоемкость ремонта оборудования это

Трудоемкость ремонта и технического обслуживания оборудования

Определяется суммарным количеством затрат на выполнение данного вида работ, регулировку и испытание после ремонта.

Трудоемкость устанавливается на основе норм времени на слесарные и другие ремонтные работы, хронометражных наблюдений, отчетных данных о затратах рабочего времени на ремонт и техническое обслуживание оборудования.

Трудоемкость зависит от вида ремонта, конструктивных и технологических особенностей оборудования, его размеров и массы.

Система ПТОР устанавливает следующее соотношение между трудовыми затратами по видам ремонтов:

для всех групп оборудования, кроме электротехнического, К:Т2:Т1 = 1,0:0,6:0,2;

для электротехнического оборудования К:Т2:T1 = 1,0:0,47:0,08.

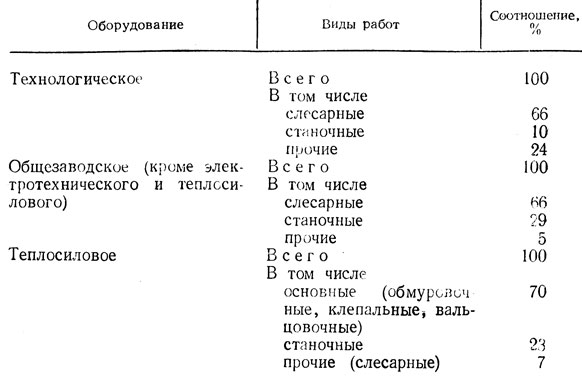

Ориентировочное соотношение между трудовыми затратами по видам работ по системе ПТОР приведено в табл. 7.

Таблица 7. Соотношение трудозатрат по видам работ, выполняемых при ремонте оборудования

Конструктивная специфика различного вида электродвигателей учитывается введением следующих поправочных коэффициентов, отражающих изменение трудоемкости ремонта:

для электродвигателей с частотой вращения, мин -1 : 300 — 0,8; 1500 — 1,0; 1000 — 1,1; 750 — 1,2;

для электродвигателей с фазным ротором взрывозащищенных — 1,3.

Нормативы трудовых затрат предназначаются для планирования и расчета рабочей силы.

Источник

Что такое трудоемкость работ

Управление ресурсами – ключевой элемент для обеспечения нормального функционирования предприятия. Расход трудового ресурса на производство продукции можно измерить. Для этого требуется определенная формула.

Управление персоналом представляет собой деятельность людей, выполняющих на предприятии или в организации функции, способствующие наиболее эффективному использованию человеческих ресурсов для достижения первичных целей предприятии (организации).

Кто в компании занимается управлением персоналом?

Что такое трудоемкость

Трудоемкость – это показатель, который позволяет проанализировать соотношение трат ресурсов и времени. Значение отображает время, которое нужно потратить на производство единицы товара. Расчет его потребуется для планирования деятельности. Показатель поможет определить возможный уровень производительности в определенных условиях. Он обеспечивает повышение эффективности деятельности организации. Формула трудоемкости служит для оценки итогов работы сотрудников за конкретный период. Исходя из значения можно вычислить производительность одного специалиста.

Рассмотрим, что именно дает определение трудоемкости работы:

- Определение влияния трудовых затрат на количество готового товара.

- Определение резервов для увеличения производительности труда.

- Выявление возможностей для эффективной организации использования ресурсов.

- Установление областей, где трудовые ресурсы применяются наиболее продуктивно.

Трудоемкость работы рекомендуется вычислять на регулярной основе. Это позволит сравнить результаты, проанализировать динамику.

Какие виды трудоемкости выделяют в зависимости от состава трудовых затрат и их роли в процессе производства?

Порядок расчета трудоемкости

В ходе расчетов используется следующая формула: Тр = Кч / Сп.

В рамках формулы фигурируют эти значения:

- Тр – трудоемкость.

- Кч – совокупный фонд времени в человеко-часах.

- Сп – совокупная стоимость изготовленной продукции.

Существует также такая формула: Т = Рв / Кп.

В формуле используются эти значения:

- Т – трудоемкость.

- Рв – рабочее время.

- Кп – число изготовленной продукции.

Рассмотрим подробнее алгоритм расчетов. Сначала нужно определить совокупный объем времени, отработанного сотрудниками за отчетный период (как правило, это месяц). В расчетах фигурирует время, отработанное фактически. Определить его можно исходя из информации, изложенной в первичных документах. К примеру, это может быть табель пользования временем по конкретным цехам. Затем нужно определить совокупность отработанных человеко-часов за интересующий период. Во внимание принимается только труд сотрудников, которые являются основными. Это специалисты, оформленные официально и работающие на полную ставку.

Затем вычисляется стоимость товара, который был изготовлен компанией. Также нужно учитывать поступление готовой продукции. В расчетах будет фигурировать планово-учетные цены товара. Определяются они исходя из информации, содержащейся в бухучете. Необходимо разделить реальный фонд времени в человеко-часах на стоимость изготовленного товара. Значение, полученное по итогам расчетов, считается коэффициентом трудоемкости.

Выполняется анализ полученных значений. Процедура включает в себя следующие этапы:

- Чем ниже трудоемкость, тем большей будет производительность труда сотрудников.

- Проверка исполнения плана по производству.

- Установление отклонений от плановых значений.

- Определение воздействия разных факторов на увеличение или уменьшение производительности.

- Подведение итогов.

На производительность может влиять качество сырья, подготовка сотрудников.

ВАЖНО! Уменьшение трудоемкости работ способствует экономии ресурсов. Это снижает себестоимость товара, благотворно влияет на извлечение прибыли.

Трудоемкость ремонтных работ

Расчет трудоемкости ремонтных работ имеет свои нюансы. В частности, значение трудоемкости определяется сложностью использованного оборудования. Техника, используемая предприятием, подразделяется на группы с различной ремонтной сложностью. Уровень сложности присваивается каждому конкретному объекту. Для присвоения уровня объект сравнивается с агрегатом-эталоном. Единицей измерения трудоемкости является условная единица, отражающая затрату времени на исполнение одной операции.

Рассмотрим нормативы времени:

- Осмотр: 0,1 ч/час.

- Текущие ремонтные работы: 5 ч/час.

- Капитальные работы: 40 ч/час.

Трудоемкость ремонта определяется исходя из этой формулы: T = R * q * n.

В формуле фигурируют эти значения:

- R – группа ремонтной сложности.

- Q – трудоемкость условной единицы (человеко-часы).

- N – число ремонтов данной техники.

Рассмотрим примеры расчетов для однокривошипных прессов:

- 10 * 0,1 * 3 = 3 человеко-часов.

- 10 * 5 * 2 = 100 человеко-часов.

В расчетах трудоемкости работы фигурируют только основные сотрудники. Кто это? Основными трудящимися являются обычные трудящиеся без квалификации, специалисты, управленческий состав. Основание для расчета количества сотрудников – это трудоемкость ремонта техники, нормы обслуживания и баланс трудового времени. Последний представляет собой объем часов, отрабатываемый одним сотрудником в рамках расчетного периода.

Как снизить трудоемкость

Как уже было написано ранее, главная цель руководителя – снижение трудоемкости. Нужно это для извлечения максимальной прибыли при минимуме ресурсов. Достичь поставленной цели можно следующими путями:

- Использование современных технологий.

- Повышение эффективности организации труда.

- Использование качественного сырья.

- Внедрение в производство современного оборудования.

Все эти меры позволят повысить объемы изготовленной продукции при снижении трудоемкости.

Методы увеличения производительности труда

Рассмотрим основные факторы увеличения производительности труда:

- Автоматизация производства, модернизация уже имеющейся техники, улучшение качества сырья.

- Изменение организации производства и труда, перемена специализации деятельности, улучшение управления производством, уменьшение потерь рабочего времени, уменьшение объема брака и отклонений.

- Природные условия: расположение нефти и угля, содержание нужного элемента в рудах, перемена глубина разработки.

- Изменение масштабов производства, снижение численности сотрудников.

- Перемена структуры производства: изменение веса полуфабрикатов, методов изготовления.

Руководителю нужно разработать конкретные стратегии уменьшения трудоемкости. Раз в выбранный период нужно рассчитывать трудоемкость работы. Требуется это для отслеживания динамики значений.

Источник

4.2. Ремонтные нормативы

4.2. Ремонтные нормативы

4.2.1. К числу основных ремонтных нормативов, необходимых для планирования и проведения ремонтов энергетического оборудования относятся периодичность, продолжительность и трудоемкость текущего и капитального ремонта.

Периодичность ремонта

4.2.2. Периодичность ремонта – интервал наработки энергооборудования в часах между окончанием данного вида ремонта и началом последующего такого же ремонта или другого ремонта большей (меньшей) сложности.

4.2.3. Наработка энергетического оборудования измеряется количеством отработанных часов (машиночасов). Учет работы в часах на предприятии ведется только по основному оборудованию (котлы, турбины, электрические печи, блоки разделения воздуха и т. п.). Наработка неосновного оборудования учитывается по наработке основного оборудования, работу которого оно обеспечивает.

4.2.4. Периодичность остановок оборудования на текущий и капитальный ремонты принимается на основе показателей надежности оборудования и определяется сроками службы и техническим состоянием агрегатов и узлов оборудования.

4.2.5. Периодичность капитального ремонта определяет длительность ремонтного цикла энергетического оборудования, в течение которого выполняются в определенной последовательности в соответствии с требованиями НТД все установленные виды ремонта. В частном случае началом отсчета ремонтного цикла может быть начало эксплуатации оборудования.

4.2.6. Периодичность остановок оборудования на текущий и капитальный ремонт принята в машино-часах работы и увязана с календарным планированием (месяц, год). При непрерывной трехсменной работе максимальная наработка энергооборудования в месяц составляет 720 ч, в год – 8640 ч.

4.2.7. В зависимости от условий работы и с учетом технического состояния оборудования допускаются отклонения от нормативной периодичности ремонта:

± 20 % – для текущего ремонта;

± 15 % – для капитального ремонта.

Отклонения более указанных или замена одного вида ремонта другим допускаются только по решению руководителя энергослужбы предприятия.

Продолжительность ремонта

4.2.8. Продолжительность ремонта – регламентированный интервал времени (в часах) от момента вывода энергетического оборудования из эксплуатации для проведения планового ремонта до момента его ввода в эксплуатацию в нормальном режиме.

4.2.9. Продолжительность простоя оборудования в ремонте включает в себя время на подготовку оборудования к ремонту, собственно на ремонт, на пуск и опробование отремонтированного оборудования.

4.2.10. Продолжительность ремонта для энергетического оборудования рассчитывается исходя из максимально возможного количества ремонтников, одновременно задействованных на ремонте единицы энергооборудования.

4.2.11. Началом ремонта энергооборудования считается время отключения его от энергетических сетей или вывода его в ремонт из резерва после разрешения руководства энергетической службы предприятия.

4.2.12. Окончанием ремонта считается включение оборудования под нагрузку для нормальной эксплуатации (или вывода его в резерв) после испытания под нагрузкой в течение 24 ч.

Испытания под нагрузкой в продолжительность ремонта не входят, если в процессе испытания отремонтированное энергооборудование работало нормально.

4.2.13. При модернизации оборудования продолжительность выполнения капитального ремонта увеличивается на время, необходимое для выполнения объема работ по модернизации.

4.2.14. На предприятиях, где фактическая продолжительность ремонта меньше, чем предусмотрено нормативами, ремонтные работы должны планироваться по достигнутым показателям. При этом не должно допускаться снижение качества ремонта или выполнение ремонтных работ в неполном объеме.

4.2.15. При ремонте энергокомплекса (агрегата) продолжительность ремонта устанавливается по наиболее сложному оборудованию, имеющему максимальную продолжительность ремонта. Если ремонт энергокомплекса не вызывает ограничения потребителей и не снижает надежности энергоснабжения, то продолжительность его ремонта может быть установлена исходя из условия наиболее рациональной загрузки ремонтного персонала.

Трудоемкость ремонта

4.2.16. Трудоемкость ремонта – трудозатраты на проведение одного ремонта данного вида, выраженные в человеко-часах.

Нормативы трудоемкости даны на полный перечень ремонтных работ, включая подготовительно-заключительные работы, непосредственно связанные с проведением ремонта, приведенные к четвертому разряду работ по шестиразрядной сетке. Они установлены как средние величины и предназначены для ориентировочного расчета объема ремонтных работ и необходимого количества ремонтников на предстоящий ремонт, но не могут служить основанием для оплаты труда ремонтного персонала.

4.2.17. Нормативные значения трудоемкости приняты исходя из следующих организационно-технических условий проведения ремонта:

в период, предшествующий остановке оборудования на ремонт, производится максимально возможный объем подготовительных работ;

как при текущем, так и при капитальном ремонтах широко практикуется замена неисправных агрегатов, узлов и изношенных деталей на исправные вместо их восстановления непосредственно на оборудовании;

максимально используются грузоподъемные и транспортирующие средства, специализированный инструмент и другие средства механизации тяжелых и трудоемких работ.

4.2.18. Нормативная трудоемкость учитывает труд слесарей, станочников, монтажников, электрогазосварщиков, газорезчиков и ремонтников других специальностей, а также оперативного и оперативно-ремонтного персонала, привлекаемого для проведения подготовительно-заключительных и ремонтных работ.

Нормативная трудоемкость охватывает следующие работы и операции:

подготовительные операции, непосредственно связанные с проведением ремонта энергооборудования, в том числе выполнение мероприятий, предусмотренных правилами промышленной и пожарной безопасности;

все виды ремонтных работ со строповкой, перемещением агрегатов, узлов и деталей в пределах помещения, где выполняется ремонт;

разборку (и сборку) энергооборудования на агрегаты, приборы, узлы и детали с последующей дефектовкой;

замену неисправных агрегатов, узлов, приборов и изношенных деталей;

разборку (и сборку) отдельных агрегатов и узлов с заменой деталей и выполнением необходимых ремонтных операций; станочные работы;

разборочно-сборочные, обмуровочные, теплоизоляционные, пропиточные, сварочные, слесарно-пригоночные, регулировочные и другие слесарные работы;

Нормативами трудоемкости учтено также время на регламентированный отдых и личные надобности ремонтного персонала в период выполнения ремонта.

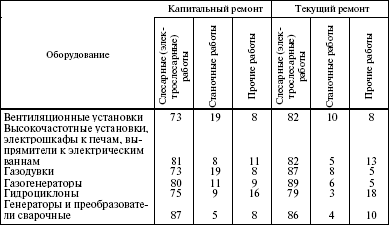

4.2.19. Ориентировочная трудоемкость станочных работ по изготовлению и восстановлению деталей определяется на основании численных значений станочных работ в структуре трудозатрат на ремонт оборудования (табл. 4.1.).

4.2.20. Практика восстановления и изготовления деталей в ремонтно-механических цехах производственных предприятий показывает, что их качество в 1,5–2,0 раза ниже, чем на машиностроителных заводах. Во всех случаях целесообразно ориентироваться на приобретение деталей у заводов – изготовителей основного оборудования.

Структура трудозатрат на ремонт оборудования, %

4.2.10. В зависимости от объема приобретения запасных частей (из различных источников), оснащенности собственных механических цехов и других факторов трудоемкость станочных работ может быть изменена. Для этого ОГЭ представляет на утверждение главному инженеру необходимые расчеты.

4.2.11. Нормативы трудоемкости установлены применительно к ремонту оборудования, не исчерпавшего нормативный срок службы, при выполнении ремонтных работ в оборудованных помещениях и в нормальных температурных условиях.

При выполнении ремонтных работ в условиях, отличных от указанных, нормативы трудоемкости уточняются в соответствии с приведенными ниже коэффициентами (k):

Условия проведения ремонта k

В полевых условиях (в карьерах, разрезах), на открытых и неприспособленных площадках 1,20

При температуре окружающей среды, °С:

от + 5 до —10 и выше +30 1,10

от —11 до —20 и выше +40 1,25

Для оборудования, срок службы которого превысил нормативный:

на 10–30 % 1,10 31–60 % 1,20

4.2.22 Приведенные нормативы трудоемкости являются максимально допустимыми (с учетом поправочных коэффициентов). На предприятиях, достигших более прогрессивных значений трудоемкости при соблюдении технологии ремонта, трудоемкость ремонта планируется по достигнутым показателям.

4.2.23. Отделы труда и заработной платы предприятий должны периодически проверять соответствие фактических трудозатрат нормативным и вносить предложения о необходимости их уточнения.

4.2.24. При отсутствии в нормативных разделах Справочника (части II и III) оборудования с технической характеристикой, полностью соответствующей данному оборудованию, допускается пользоваться ремонтными нормативами на оборудование того же наименования и типа с наиболее близкой к искомому технической характеристикой.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Читайте также

Ремонтные вопросы

Ремонтные вопросы Я недавно приобрел дизельный «Фольксваген». У него одна проблема: двигатель заводится не сразу, а спустя несколько секунд. Я уже заменил свечи и аккумуляторную батарею, но проблема не исчезла. Что делать?В данном случае не нужно ничего делать. В

Ремонтные мастерские и лаборатории

Ремонтные мастерские и лаборатории ПРМ-54 – армейская подвижная ремонтная мастерская, разработанная для монтажа на два автомобиля ЗИС-150 со специальными деревометаллическими кузовами-фургонами ПМ-О-КУ и расчетом из восьми человек. На вооружение принята в 1954 году.

Полевые ремонтные мастерские

Полевые ремонтные мастерские Самыми распространенными надстройками на шасси ЗИС-151 являлись всевозможные мастерские для проведения технического обслуживания и ремонта военной техники и различного оборудования в полевых условиях. Поначалу их оборудование

Полевые ремонтные мастерские

Полевые ремонтные мастерские ВАРЭМ-3Д – облегченная войсковая автомобильная ремонтно-эксплуатационная мастерская на шасси ЗИЛ-157 для обслуживания и ремонта автотехники в полевых условиях. Первоначально ее оборудование размещалось в каркасно-металлических фургонах

Полевые ремонтные мастерские

Полевые ремонтные мастерские МРХТО-53 – специализированная полевая мастерская на шасси ЗИЛ-130-76 или ЗИЛ-130-80. Принята на вооружение в июне 1981 года. Выпускалась на 111 заводе в Брянске. Размещалась в типовом кузове-фургоне К-66У2 грузоподъемностью 3,2 т с боковыми и верхними

Полевые ремонтные мастерские

Полевые ремонтные мастерские К необъятному семейству всевозможных средств обслуживания и ремонта в полевых условиях различных видов автомобильной, бронетанковой и инженерной техники, их агрегатов и вооружения относились многочисленные автономные универсальные и

Полевые ремонтные мастерские

Полевые ремонтные мастерские В течение неполных десяти лет изготовления автомобиля КамАЗ-4310 на его шасси с кузовами К-4310 и КМ-4310 был создан обширный набор всевозможных средств технического обслуживания и ремонта в полевых условиях, которые объединялись в комплекты

Полевые ремонтные мастерские

Полевые ремонтные мастерские Наличие более мощного полноприводного шасси «Урал-43203» позволило приступить к развертыванию на нем обширного комплекса всевозможных подвижных средств различного назначения для диагностики, обслуживания и ремонта военной техники в

РЕМОНТНЫЕ И РЕМОНТНО-ЭВАКУАЦИОННЫЕ МАШИНЫ

РЕМОНТНЫЕ И РЕМОНТНО-ЭВАКУАЦИОННЫЕ МАШИНЫ В 1941 году был выпущен бронированный самоходный кран «2599» («Ри-ки») для ремонта на поле боя машин весом до 12 т. Танк имел специально разработанную ходовую часть с опорными катками малого диаметра. Подвеска каждого борта

4.2. Ремонтные нормативы

4.2. Ремонтные нормативы 4.2.1. К числу основных ремонтных нормативов, необходимых для планирования и проведения ремонтов энергетического оборудования относятся периодичность, продолжительность и трудоемкость текущего и капитального ремонта.Периодичность ремонта4.2.2.

Часть II ТИПОВАЯ НОМЕНКЛАТУРА РЕМОНТНЫХ РАБОТ, РЕМОНТНЫЕ НОРМАТИВЫ, НОРМЫ РАСХОДА МАТЕРИАЛОВ И ЗАПАСНЫХ ЧАСТЕЙ НА РЕМОНТ ЭЛЕКТРОТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ

Часть II ТИПОВАЯ НОМЕНКЛАТУРА РЕМОНТНЫХ РАБОТ, РЕМОНТНЫЕ НОРМАТИВЫ, НОРМЫ РАСХОДА МАТЕРИАЛОВ И ЗАПАСНЫХ ЧАСТЕЙ НА РЕМОНТ ЭЛЕКТРОТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ В состав электротехнического оборудования включены: электрические машины, силовые трансформаторы, электрические

14.2. Нормативы периодичности технического обслуживания

14.2. Нормативы периодичности технического обслуживания 14.2.1. Полный срок службы (ресурс) устройств РЗА составляет: для устройств РЗА на электромеханической элементной базе – 25 лет (216 000 ч);для устройств РЗА на микроэлектронной базе – 12 лет (103 680 ч).Эксплуатация устройств

Часть III ТИПОВАЯ НОМЕНКЛАТУРА РЕМОНТНЫХ РАБОТ, РЕМОНТНЫЕ НОРМАТИВЫ, НОРМЫ РАСХОДА МАТЕРИАЛОВ И ЗАПАСНЫХ ЧАСТЕЙ НА РЕМОНТ ТЕПЛОТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ

Часть III ТИПОВАЯ НОМЕНКЛАТУРА РЕМОНТНЫХ РАБОТ, РЕМОНТНЫЕ НОРМАТИВЫ, НОРМЫ РАСХОДА МАТЕРИАЛОВ И ЗАПАСНЫХ ЧАСТЕЙ НА РЕМОНТ ТЕПЛОТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ В состав теплотехнического оборудования включены: котлы, котельно-вспомогательное и паросиловое оборудование,

Нормативы контроля качества вод

Нормативы контроля качества вод Нормирование качества питьевой воды становится с годами более скрупулезным и включает новые показатели. Число нормируемых химических веществ в воде водных объектов хозяйственно-питьевого и культурно-бытового назначения до 1954 года

Во «Внуково» ремонтные работы

Во «Внуково» ремонтные работы С 15 апреля в московском аэропорту «Внуково» закрыты на реконструкцию взлетнопосадочная полоса № 1 (ВПП-1, она же ВПП 06/24) и место пересечения ВПП-1 и ВПП-2 (ВПП 01/19) — «большая крестовина». В связи с реконструкцией крестовины (срок проведения

9.13. Разрядные нормативы

9.13. Разрядные нормативы Мастер спорта – занять 1-е место или дважды 2-е место в течение трех лет на чемпионате Вооруженных Сил СССР,или2-е место на чемпионате Вооруженных Сил СССР, при этом иметь не менее половины первых мест во всех видах программы,или1-е место на

Источник