- Организация цеха по ремонту редукторов заднего моста автомобилей семейства КамАЗ

- Содержание работы

- Описание работы

- Заключение по диплому

- Содержание архива

- Проект организации поста обслуживания и ремонта задних мостов в зоне ТР

- Проект цеха по ремонту редуктора заднего моста автомобиля ЗИЛ 431410 с годовой производственной программой

- ремонт.doc

Организация цеха по ремонту редукторов заднего моста автомобилей семейства КамАЗ

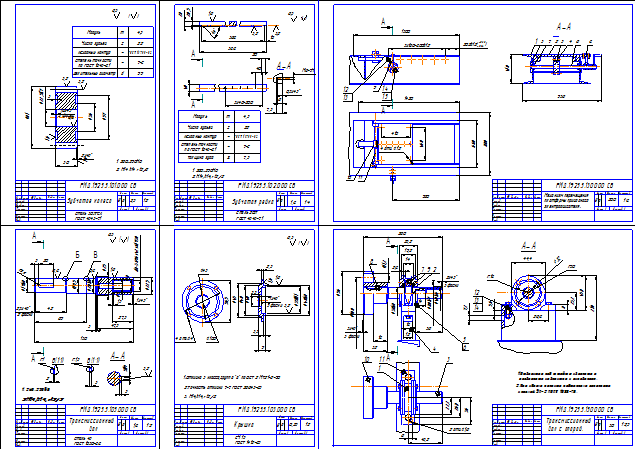

Деталировка Деталировка |  Редуктор заднего моста Редуктор заднего моста |

|---|---|

Стенд обкатки и испытания редукторов заднего моста КамАЗ Стенд обкатки и испытания редукторов заднего моста КамАЗ |  Цех по ремонту редукторов заднего моста КамАЗ Цех по ремонту редукторов заднего моста КамАЗ |

Содержание работы

Аннотация

Ведомость

Введение

1. Анализ производственной деятельности Бендерского авторемонтного предприятия

1.1 История развития предприятия

1.2 Анализ предприятия предприятия

1.3 Структура предприятия

1.4 Организация рабочего места

1.5 Контроль качества

2. Определение параметров организации производственного процесса ремонтируемого объекта

2.1 Исходные данные расчёта

2.2 Расчёт объёмов работ

2.3 Разработка годового графика загрузки

2.4 График цикла производства

2.5 Определение фондов времени численности рабочих

2.6 Обоснование метода ремонта

2.7 Обоснование состава отделений и участков

2.8 Расчёт и подбор оборудования отделений и участков

2.9 Технология компоновки оборудования

2.10 Определение производственных площадей ремонтного предприятия

3. Расчёт коммуникаций цеха

3.1 Выбор подъёмно-транспортного оборудования

3.2 Расчёт отопления производственного корпуса

3.3 Проектирование вентиляции

3.4 Расчёт освещения

3.5 Расчёт годового расхода электричества

3.6 Расчёт водоснабжения

4. Технологическая часть

4.1 Общие технические требования к ремонту и восстановлению деталей

4.2 Конструктивные особенности и условия работы задних мостов

4.3 Основные дефекты и методы восстановления деталей заднего моста

4.4 Разработка ремонтного чертежа восстанавливаемой детали

4.5 Виды технологической документации

4.6 Построение маршрутной технологии

5. Конструкторская часть

5.1 Назначение конструкции, обзор существующих аналогов

5.2 Устройство и принцип работы разработанной конструкции

5.3 Расчёт элементов конструкции стенда

5.4 Технологический процесс обкатки и испытания заднего моста

6. Охрана труда и защита окружающей среды

6.1 Организация охраны труда

6.2 Анализ опасных и вредных факторов

6.3 Производственная санитария

6.4 Разработка правил техники безопасности на рабочих местах

7. Экономическая часть

7.1 Технико-экономическая оценка цеха

7.2 Расчёт экономической эффективности стенда для обкатки и испытания мостов

Заключение

Список используемой литературы

Приложение

Описание работы

Диплом включает в свой состав: пояснительную записку из 7-ми разделов объёмом 101 страниц и 11 графических листов. Анализ предприятия Днестр-Авто за последние три года, приведённый в 1-м листе, показал, что наметилась тенденция к спаду производства. Предприятие находится в тяжёлом состоянии падают грузоперевозки, многие производственные участки во все не работают, заводу требуется инвестиции и переориентация производства с учётом спроса и предложения. Ремонт редукторов заднего моста автомобилей КамАЗ кооперируя с другими ремонтными подразделениями даёт возможность увеличить производительность, дать рабочие места и получить наилучший экономический эффект.

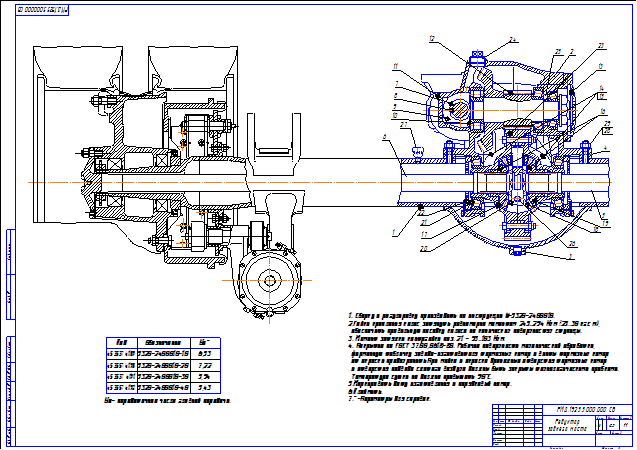

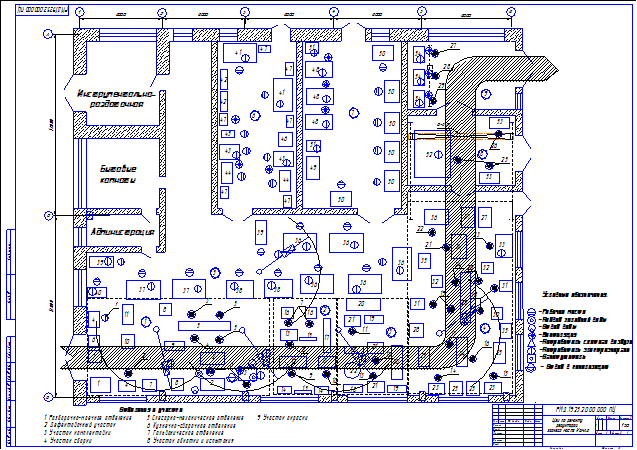

Целью данного проекта является организовать цех по ремонту редукторов задних мостов КамАЗ и для этого цеха разработать стенд по обкатки и испытанию редуктора в сборе с мостом. Стенд должен обеспечивать лучшую приработку и испытание редуктора, должен быть экономичным и производительным, обслуживаться наименьшим количеством рабочего персонала. Организованный цех по ремонту редукторов задних мостов КамАЗ показан на листах в виде графика цикла производства и планировки цеха по ремонту редукторов, кроме того показан редуктор заднего моста. Спроектированный специализированный цех по выполнению капитального ремонта редуктора заднего моста КамАЗ с необходимыми расчётами и подбором оборудования. Основные параметры производственного процесса ремонта машин или их агрегатов, узлов и деталей это такт производства, длительность производственного цикла и фронт ремонта. Такт ремонта это время между очередным запуском в ремонт машины или очередным выпуском готового изделия. Чем меньше такт, тем больше предпосылка для более глубокого разделения труда и организации поточного производства.

Длительность производственного цикла определяется после построения графика согласования операции. Фронт ремонта это количество объектов, одновременно находящихся в производстве. Он зависит от длительности производственного цикла объекта и такта производства. Построение графика осуществляется в следующем порядке: На основании принятой схемы производственного процесса в графы графика цикла производства заносим наименования операций, разряд работ, а из справочных данных заносим трудоёмкость на их выполнение, а так же указывают номера рабочих мест, и наименование изделий. В соответствии с принятой технологией ремонта машин, разделением работы по их трудоёмкости и значением такта, определяем расчётное количество рабочих по их каждому рабочему месту.

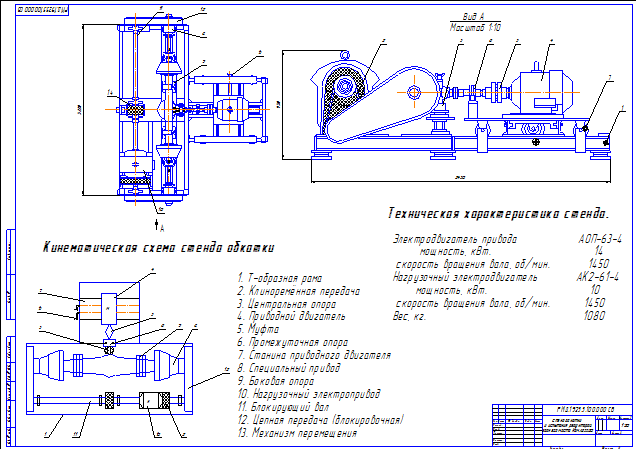

В Технологической части рассматриваются основные неисправности заднего моста, способы их устранения. Разработана карта дефектации заднего моста с наиболее часто встречаемыми дефектами. На основании карты дефектации, выбрана наиболее уязвимая часть заднего моста — картер редуктора, и для него разработана маршрутная карта ремонта. В Конструкторской разработке просвещен 5-й раздел пояснительной записки и три листа графического материала. На 7 листе графической части показаны общий вид стенда с кинематической схемой. На 8-м листе показан технологический процесс обкатки и испытания редуктора на разработанном стенде. Испытание заднего моста ведется при заблокированном дифференциале, что исключается возможность заедания сателлитов в цапфах крестовины. Конструкция и универсальность разработанного станка позволяет увеличить производительность, уменьшить экономические и трудовые затраты. Условия эксплуатации стенда позволяет уменьшить количество обслуживающего персонала до одного рабочего.Обоснованность выбора данного устройства подтверждается кинематическими, экономическими и прочностными расчётами приведёнными в пояснительной записке.

Заключение по диплому

В данном дипломном проекте, на основании анализа производственно-хозяйственной деятельности ремонтного предприятия, спроектирован цех по ремонту редукторов заднего моста автомобиля семейства КамАЗ, находящихся в эксплуатации промышленных и сельскохозяйственных организаций республики. Предприятие будет входить в территориальную систему кооперативных предприятий. Составлен годовой календарный план-график по ремонту редуктора заднего моста. Разработан технологический процесс восстановления задних мостов для автомобилей семейства КамАЗ с применением новых технологий, позволяющих увеличить производительность и уменьшить трудовые и материальные затраты. Спроектирован стенд для обкатки и испытания задних мостов. Благодаря своей универсальности он позволяет производить обкатку задних мостов автомобилей всех моделей КамАЗ, ремонтируемых на предприятии.

Вследствие чего:

-повышается годовая производительность;

-уменьшаются трудовые затраты, поскольку высвобождается один рабочий;

-экономические показатели предприятия также выше базовых, поскольку уменьшаются затраты на амортизацию и энергоресурсы.

Ожидаемый годовой экономический эффект от внедрения стенда в производство составляет 667 у.д.е. Срок окупаемости капитальных вложений 0,3 года.

Содержание архива

1. Записка пояснительная;

2. Графическая часть 11 листов А1:

— Анализ производственной деятельности

— График цикла производства цеха

— Планировка цеха по ремонту редукторов

— Редуктор заднего моста

— Карта дефектации

— Маршрутная карта ремонта картера редуктора заднего моста.

— Стенд обкатки редуктора заднего моста

— Технологическая карта на обкатку редуктора заднего мост

— Деталировка

— Электробезопасность

— Технико-экономические показатели разработанного стенда

Остальные чертежи смотрите в папке «Скрины», архив

Цена дипломной работы 3050 ₽ Получить скидку 20%

Источник

Проект организации поста обслуживания и ремонта задних мостов в зоне ТР

Гомельский государственный дорожно-строительный колледж

Кафедра механическая

Курсовой проект по дисциплине «Техническая эксплуатация дорожных машин»

на тему: «Проект организации поста обслуживания и ремонта задних мостов в зоне ТР»

Гомель 2019

В данной работе производился расчет наработки ДСМ, разработка план-графика, планировки поста по обслуживанию и ремонту задних мостов в зоне ТР и технологическая карта на замену сальника крышки редуктора заднего моста автокрана КС-3579.

Введение

1 Технологическая часть

1.1 Расчёт исходных данных

1.2 Расчёт годовой производственной программы дорожно- строительных машин

1.3 Расчёт годовой производственной программы автомобилей

1.4 Расчёт годовой производственной программы поста по обслуживанию и ремонту задних мостов

1.5 Расчёт численности работающих

1.6 Расчёт числа постов

1.7 Организация и режим работы поста по обслуживанию и ремонту задних мостов

1.8 Расчёт и подбор оборудования

1.9 Расчёт площади поста

1.10 Строительная часть

2 Организационная часть

2.1 Планировочные решения на посту

2.2 Расчёт освещения

2.3 Расчёт вентиляции

2.4 Разработка технологической карты

2.5 Месячный план-график ТО и ремонтов машин на сентябрь 2019 года

2.6 Охрана труда, защита окружающей среды и энергосбережение

Заключение

Список использованных источников

Состав: ПЗ, планировка, спецификация, план-график, технологическая карта.

Источник

Проект цеха по ремонту редуктора заднего моста автомобиля ЗИЛ 431410 с годовой производственной программой

Автор: Пользователь скрыл имя, 19 Марта 2013 в 16:29, курсовая работа

Краткое описание

Техническое совершенство автомобилей с точки зрения их долговечности и простоты ремонта должно оцениваться не с позиции возможности исправления и восстановления изношенных деталей в условиях ремонтных предприятий, а с позиции необходимости создания автомобилей, требующих при ремонте лишь мало-трудоемких разборочно-сборочных работ, связанных со сменой взаимозаменяемых быстроизнашивающихся деталей и узлов.

Оглавление

Введение……………….…………………………………………..…………….4

1. Общая характеристика участка………………………….…………………….5

2. Технологическая часть……………………………………. ………………….6

2.1 Характеристика детали условия её работы…………………………………. 6

2.2 Карта технических требований на дифектацию детали………………..…….6

2.3 Выбор способа восстановления детали……………………………………. 7

2.4 Схема технологического процесса………………………………….. ….…….8

3. Расчетная часть…………………………………………. ………………..…..9

3.1 Расчет режимов работы цеха. 9

3.2 Определение годового объема работ…………………………………………10

3.3 Определение объема отдельных видов работ………………………………..11

3.4 Определение количества рабочих и ИТР.……………………………………14

3.5 Расчет количества оборудования и рабочих мест………………………….. 16

3.6 Подбор оборудования……………………………………………………………17

3.7 Расчет площади цеха………………………………………………………….18

3.8 Планировка и окончательное уточнение площади цеха…………………….19

4. Безопасность жизни деятельности……………………. ………………….. 21

4.1 Общее положение по охране труда…………………………………………. 21

4.2 Расчет освещения………………………………………………………………22

4.3 Расчет вентиляции……………………………………………………………..23

Заключение……………………………………………………………………..24

Список использованной литературы……………………………. ………….25

Файлы: 1 файл

ремонт.doc

1. Общая характеристика участка………………………….…………………….5

2.1 Характеристика детали условия её работы…………………………………. 6

2.2 Карта технических требований на дифектацию детали………………..…….6

2.3 Выбор способа восстановления детали……………………………………. 7

2.4 Схема технологического процесса………………………………….. ….…….8

3.1 Расчет режимов работы цеха. . . 9

3.2 Определение годового объема работ…………………………………………10

3.3 Определение объема отдельных видов работ………………………………..11

3.4 Определение количества рабочих и ИТР.……………………………………14

3.5 Расчет количества оборудования и рабочих мест………………………….. 16

3.8 Планировка и окончательное уточнение площади цеха…………………….19

4. Безопасность жизни деятельности……………………. ………………… .. 21

4.1 Общее положение по охране труда…………………………………………. 21

Список использованной литературы…………… ………………. ………….25

КП 190604 090 19 ПЗ

Проект цеха по ремонту редуктора

заднего моста автомобиля ЗИЛ 431410 с 3 25

годовой производственной программой

Ремонт автомобилей является объективной необходимостью, которая обусловлена техническими и экономическими причинами.

Во-первых, потребности народного хозяйства в автомобилях частично удовлетворяются путем эксплуатации отремонтированных автомобилей. Во-вторых, ремонт обеспечивает дальнейшее использование тех элементов автомобилей, которые не полностью изношены. В результате сохраняется значительный объем прошлого труда. В-третьих, ремонт способствует экономии материалов, идущих на изготовление новых автомобилей.

Техническое совершенство автомобилей с точки зрения их долговечности и простоты ремонта должно оцениваться не с позиции возможности исправления и восстановления изношенных деталей в условиях ремонтных предприятий, а с позиции необходимости создания автомобилей, требующих при ремонте лишь мало-трудоемких разборочно-сборочных работ, связанных со сменой взаимозаменяемых быстроизнашивающихся деталей и узлов.

Авторемонтное производство, получив значительное развитие, еще не в полной мере реализует свои потенциальные возможности. По своей эффективности, организационному и техническому уровню оно все еще отстает от основного производства — автомобилестроения. Качество ремонта остается низким, стоимость высокой, уровень механизации достигает лишь 25. 40 %, вследствие чего производительность труда в два раза ниже, чем в автомобилестроении. Авторемонтные предприятия (АРП) оснащены основном универсальным оборудованием большой степени изношенности и малой точности. Эти негативные стороны современного состояния авторемонтного производства и определяют пути его развития.

Огромные потенциальные возможности кроются в организации и внедрении агрегатного и узлового методов ремонта. Применение этих прогрессивных форм организации ремонтного обслуживания автомобилей позволяет полнее использовать ресурс агрегатов и деталей, сократить простои в ремонте, значительно повысить срок службы автомобиля и агрегатов до КР. А это, в свою очередь, ведет к сокращению общего количества КР.

Для реализации прогрессивного узлового метода ремонта необходима организация централизованного восстановления узлов (ЦВУ), так как плановая поставка новых узлов при сложившейся ситуации весьма сомнительна.

Важным элементом оптимальной организации ремонта является создание необходимой технической базы, которая предопределяет внедрение прогрессивных форм организации труда, повышение уровня механизации работ, производительности оборудования, сокращения затрат труда и средств.

1 Общая характеристика участка.

Данный проектируемый цех предназначен для ремонта редуктора заднего моста Зил- 431410. Ремонтируют непосредственно картер редуктора заднего моста. Картер редуктора заднего моста относится к классу «корпусные» детали. Рабочие данного цеха выполняют следующие виды работ:

— испытание и регулировка

Из-за малой производительности остальные виды работ производятся в других цехах. На производстве применяется обезличенный метод ремонта деталей не сохраняя принадлежность к определенному объекту. Рабочие работают в одну смену по 8 часов в сутки (пятидневная рабочая неделя). Отпуск составляет 30 дней в году. На участке по ремонту картера заднего моста мелко серийное производство согласно технологическому процессу. Производительность данного цеха составляет 1000штук в год. Производство механизировано-ручное. Уровень квалификации рабочих средний. Технологический процесс по восстановлению картера редуктора заднего моста единичный прерывистый. Технологический процесс разрабатывается для ремонта изделий одного наименования, типоразмера и исполнителей не зависит от типа производства.

2.1.Характеристика детали и условия ее работы.

Картер редуктора заднего моста Зил-431410 относится к классу корпусные детали. Картер редуктора приднозначен для крепление в нем узлов и агрегатов. В процессе эксплуатации автомобиля картер подвергается химическому и коррозийному воздействию, механическим нагрузкам от переднего давления, динамическим нагрузкам, вибрации, контактным нагрузкам, влиянию абразивной среды. Для данной детали основными видами износа являются: коррозионно-механические и молекулярно механические. Картер изготавливается из ковкого чугуна КЧ 35-10. Твердостью НВ 170-299.

2.2.Карта технических требований на дефектацию детали

Деталь (сборочная единица): редуктор заднего моста.

№ детали (сборочной единицы):

Материал: КЧ 35-10

Твердость: НВ 170…299

Позиция на эскизе

Способ установления дефекта и средства контроля

по рабочему чертежу

допустимый без ремонта

Обломы фланца крепления к картеру, трещины.

Электродуговая заварка, наплавка.

Износ отверстий под роликовые подшипники ведущей конической шестерни.

Источник