Организация работ по ремонту электрооборудования в электроустановках

Инженерно-технический персонал предприятия составляет графики проведения ремонтов оборудования. Данные графики согласовываются с вышестоящим руководством, определяется возможность осуществления данных работ в соответствии с материальными возможностями предприятия.

В соответствии с утвержденными графиками проведения ремонтов в электроустановках подстанций, подаются заявки. Заявки в свою очередь должны согласовываться с ответственными лицами предприятий-потребителей. В данном случае оговаривается возможность отключения присоединения, время проведения работ, а также время аварийного восстановления. Время аварийного восстановления питания подразумевает время, которое необходимо оперативному персоналу электроустановки для включения, выведенного в ремонт оборудования.

В случае разрешения заявки, производится дальнейшая организация работ. На подстанции, где будет производиться плановые ремонтные работы оборудования, обслуживающий персонал подготавливает необходимые бланки переключения. Перед непосредственным проведением оперативных переключений, бланки переключения проверяются дополнительно вышестоящим оперативным персоналом, а также работником, который контролирует процесс переключений.

Заблаговременно, как правило, за день до начала работ, выписывается наряд-допуск, а также назначаются люди, ответственные за безопасное проведение работ.

Перед выводом в ремонт оборудования, на потребительской подстанции снимается нагрузка с данного присоединения и, при необходимости, включается питание от резервных источников.

Далее обслуживающий персонал электроустановки осуществляет подготовку рабочего места по наряду-допуску. Подготовка рабочего места заключается в выполнении мер безопасности, предусмотренных данным нарядом. Это, прежде всего, операции по отключению и заземлению выводимого в ремонт электрооборудования, в том числе и оборудования потребительской подстанции, посредством которого может быть подано напряжение на оборудование, на котором производятся ремонтные работы.

Кроме того, мерами по подготовке рабочего места является ограждение рабочего места и расположенных в непосредственной близости токоведущих частей, находящихся под напряжением, вывешивание плакатов и знаков безопасности, установка запирающих устройств на ограждения соседних электроустановок, на приводах коммутационных аппаратов.

После выполнения всех необходимых мероприятий по подготовке рабочего места, проводится инструктажа и допуск бригады к выполнению ремонтных работ.

Выполнение текущих и капитальных ремонтов оборудования производится в соответствии с технологическими картами, инструкциями, паспортами оборудования и другой технической документации. После проведения работ обязательным условием является проверка работоспособности оборудования, а также, при необходимости, проведения испытаний и измерений необходимых электрических параметров.

После полного окончания работ оперативный персонал электроустановки проверяет возможность включения оборудования в работу, убирает ограждения, запирающие устройства, плакаты и знаки безопасности. После получения разрешения от вышестоящего оперативного персонала, производит необходимые оперативные переключения по вводу оборудования в работу, то есть восстанавливает схему нормального режима подстанции.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Не пропустите обновления, подпишитесь на наши соцсети:

Источник

Структура цеха по ремонту электрических машин и пускорегулирующей аппаратуры

Структура электроремонтного предприятия и состав его оборудования определяются в основном номенклатурой и объемом ремонтируемого оборудования. Поскольку форма организации ремонта электрических машин, трансформаторов и другого электротехнического оборудования является цеховой, то далее будем рассматривать именно эту форму организации ремонта. Следует отметить, что ремонтный цех может быть как самостоятельной производственной единицей, так и являться одним из цехов крупного отраслевого предприятия. В последнем случае на предприятии создается дополнительно центральная электротехническая лаборатория.

В ремонтном цехе производятся следующие работы:

-капитальный ремонт электрических машин, включая их реконструкцию и модернизацию;

-средний и текущий ремонт;

-ремонт и изготовление пускорегулирующей аппаратуры;

-изготовление запасных частей для электрических машин и аппаратов;

-изготовление электромонтажных узлов и заготовок;

-ремонт и изготовление технологической оснастки для ремонта.

Все работы, проводимые в этом цехе, можно разбить на восемь основных видов: предремонтные, разборочно-дефектировочные, изоляционно-обмоточные, слесарно-механические, комплектовочные, сборочные, отделочные и послеремонтные. Соответственно в состав этого цеха должны входить следующие отделения и участки:

-склады поступающей и готовой продукции (территориально они могут быть объединены в один склад);

-участок разборки, мойки и дефектации машин и аппаратов;

-отделение ремонта контактных колец, коллекторов и щеточных аппаратов электрических машин и восстановление контактов электрических аппаратов;

-участок восстановления обмоточных проводов (в ряде случаев здесь осуществляется и изготовление нового обмоточного провода);

-пропиточно-сушильный участок с отделением окраски;

-участок комплектации и сборки электрических машин и аппаратов;

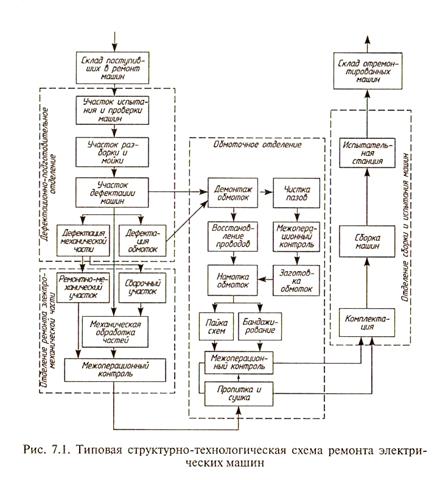

Кроме указанных участков, в цехе могут быть участки гальванопластики и столярная мастерская. Типовая схема ремонта представлена на рис. 7.1. Отметим, что ремонт электрических аппаратов может быть выделен в отдельное производство (отделение).

Испытательный участок. Здесь проводят предремонтные испытания для выявления неисправностей электрических машин, поступивших в ремонт. Помимо внешнего осмотра здесь измеряют активные сопротивления и сопротивление изоляции обмоток, проверяют целостность подшипников (при работе машины на холостом ходу), правильность и плотность прилегания щеток к коллектору и контактным кольцам, проверяют уровень вибрации.

Участок должен быть оснащен подъемно-транспортным и электроизмерительным оборудованием, а также испытательными стендами.

Участок разборки, мойки и дефектации. Здесь производят очистку машин перед разборкой, разбирают ее на отдельные узлы и детали и производят их дефектацию (определяют их состояние и степень износа, объем необходимого ремонта), передают неисправные детали и узлы для ремонта на соответствующие участки, а исправные — на участок комплектации. По итогам дефектации составляется дефектная ведомость и определяются необходимый объем ремонта и потребность в комплектующих изделиях.

Участок должен быть оснащен подъемно-транспортным и моечным оборудованием, механическими и электрическими инструментами для разборки машин, станками для удаления обмотки, печью для выжига (нагрева) изоляции, приспособлениями для выведения ротора из статора.

Ремонтно-механический и кузнечно-сварочный участки. Здесь ремонтируют изношенные и изготавливают новые конструктивные детали электрических машин и аппаратов — валы, корпуса подшипников скольжения, крышки подшипников и др. Здесь же ремонтируют и изготавливают новые токоведущие части, такие как контактные кольца, коллекторы, щеточные механизмы, контакты. На этом участке производят ремонт и перешихтовку магнитопроводов (сердечников), а также механическую обработку и восстановление резьбовых соединений. Кроме того, на этом участке изготавливают необходимую для ремонта технологическую оснастку.

Участки оснащены соответствующим парком универсальных станков для механической обработки деталей, подъемно-транспортным оборудованием, прессами и ножницами для резки металла, универсальным сварочным и слесарным оборудованием.

Обмоточное отделение. Здесь ремонтируют старые и изготавливают новые обмотки электрических машин и аппаратов, восстанавливают поврежденный обмоточный провод, осуществляют укладку, пропитку и сушку обмоток, производят сборку рабочей схемы соединения обмоток и осуществляют контроль изоляции обмоток в процессе ее изготовления и укладки.

Участок пропитки и сушки должен иметь хорошую вытяжную вентиляцию. Подъемно-транспортное оборудование рассчитывается на узлы, имеющие максимальную массу (как правило, это статоры наиболее крупных машин).

В отделении окраски проводят отделочные работы и окраску машин и аппаратов после сборки и испытаний. Там устанавливаются станки для очистки и изолировки проводов, намотки обмоток, резки и формовки изоляции, пресса для формовки катушек из прямоугольного провода, специальные станки для бандажировки обмоток. Отделение оснащено инструментом для пайки и сварки проводов, необходимым пропиточным оборудованием и сушильными шкафами.

Участок комплектации и сборки. Сюда направляются исправные чистые узлы и детали с участка разборки и дефектации, отремонтированные узлы и детали из остальных отделений, а также недостающие комплектующие детали (крепеж, подшипники качения и т. п.). Полный машинокомплект поступает на сборку, где осуществляются поузловая и общая сборка электрических машин и аппаратов. Здесь производится и балансировка роторов электрических машин.

Участок оснащен практически тем же оборудованием, что и участок разборки (за исключением моечного оборудования и оборудования для удаления обмоток). Кроме того, здесь установлены балансировочные станки.

Испытательная станция. Здесь проводятся послеремонтные испытания электрических машин и аппаратов по соответствующим программам, а также испытания новых конструкции, узлов и деталей, изготовленных в процессе реконструкции или модернизации.

Станция оснащена подъемно-транспортным оборудованием и испытательными стендами, включая стенды для высоковольтных испытаний, а также соответствующим защитным оборудованием. Территория станции имеет ограждение для предотвращения доступа на нее постороннего персонала предприятия.

Источник

Классификация ремонтов и структура электроремонтного цеха

Для обеспечения безотказной работы электрического оборудования служит система планово-предупредительных ремонтов (ППР). Это вызвано тем, что с течением времени отдельные части и детали электрического оборудования изнашиваются, загрязняются и портятся вследствие механических, электрических и тепловых воздействий. Преждевременный износ отдельных частей и деталей электрооборудования выше допустимого может привести к аварийному выходу его из строя. Поэтому основной задачей технического обслуживания электрического оборудования является содержание его в постоянном рабочем состоянии.

Система планово-предупредительного ремонта оборудования включает в себя два вида работ: межремонтное обслуживание и периодическое проведение плановых ремонтных операций, включающих текущий и капитальный ремонты электрооборудования.

Межремонтное обслуживание оборудования включает следующие основные операции: осмотр, очистку электрооборудования и смазку, устранение мелких неисправностей, подтяжку и регулировку болтовых креплений, контроль за режимом работы, проверку степени нагрева корпусов и подшипников, заземления, правильности работы пусковой аппаратуры, проверку сопротивления изоляции и т. д. Межремонтное обслуживание проводится не только работниками службы ремонта, но и теми, кто работает на этих станках и машинах. Межремонтное обслуживание имеет профилактическое, т. е. предупредительное, значение.

Основным профилактическим видом ремонта электрооборудования является текущий ремонт.

Под текущим ремонтом понимается минимальный по объему ремонт с разборкой электрооборудования. При текущем ремонте очищают оборудование от грязи и пыли, заменяют или восстанавливают отдельные детали и части механизмов, устраняют мелкие неисправности и повреждения оборудования, восстанавливают надежность электрических соединений, устраняют дефекты изоляции в лобовых частях обмоток электродвигателей, заменяют обгоревшие контакты силовых трансформаторов, промывают подшипники и заменяют в них масло, ремонтируют щеткодержатели с заменой щеток, пружин и гибких связей, проверяют одновременность опускания всех щеток на контактные кольца у двигателей с фазным ротором, очищают контакты реле или дугогасительные контакты пусковой аппаратуры от копоти и остатков оплавления или заменяют обгоревшие контакты и т. п.

Текущий ремонт проводят по следующей эксплуатационной документации:

- техническое описание;

- инструкция по техническому обслуживанию;

- инструкция по монтажу, пуску, регулированию и обкатке машин;

- формуляр на машины, для которых необходимо вести учет их технического состояния и данных по эксплуатации;

- паспорт для машин, технические данные которых гарантируются заводом-изготовителем;

- ведомость запасных частей, инструментов, принадлежностей, материалов.

| Наименование | Количество на 10 единиц однотипного оборудования |

| Сварочные трансформаторы | |

| Обмоточные катушки (шт.) | 5 |

| Электрододержатели (шт.) | 6 |

| Реостат балластный (шт.) | 2 |

| Осциллятор (шт.) | 1 |

| Конденсаторы (шт.) | 2 |

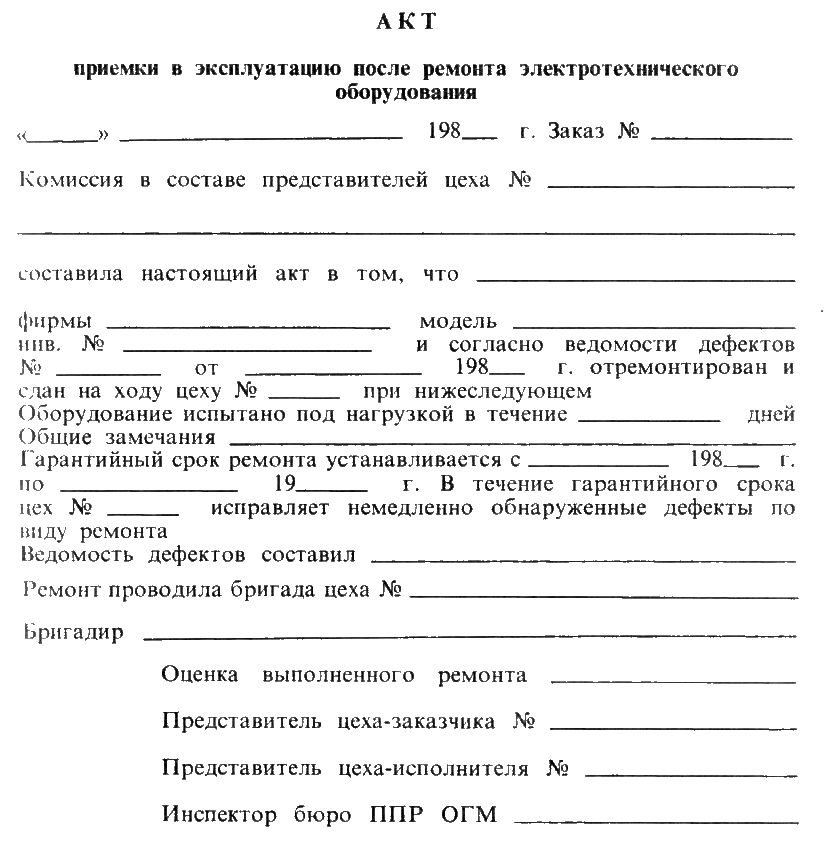

На выполненные работы по текущему ремонту электрооборудования составляется соответствующий акт, в котором указываются основные проведенные работы и результаты проверки изоляции и сопротивления заземления.

Проведение текущего ремонта позволяет устранять мелкие неисправности электрооборудования и увеличивать сроки между очередными капитальными ремонтами.

Наиболее сложным и полным по объему видом ремонта является капитальный ремонт. Капитальный ремонт предусматривает полную разборку, промывку, очистку электрооборудования, составление ведомости выявленных дефектов, замену изношенных частей и деталей. При капитальном ремонте восстанавливают поврежденные детали и части ремонтируемого оборудования, что улучшает его характеристики и повышает эксплуатационную надежность.

В объем работ по капитальному ремонту входят следующие операции: намотка и установка обмоток ротора или статора электродвигателей, перемотка обмоток полюсных катушек машин постоянного тока, замена поломанного вала, замена подшипниковых щитов и подшипников, замена контактных колец и щеткодержателей в двигателях с фазным ротором, установка новых обмоток силовых трансформаторов, смена выводов переключателя высокого напряжения, устранение повреждений в переключающем устройстве силовых трансформаторов, замена дугогасительных камер, подвижных или неподвижных контактов масляных выключателей и др.

Капитальный ремонт электрооборудования проводят по специально составленной технической документации, которая состоит из следующих документов:

- общее руководство по ремонту;

- руководство по капитальному ремонту;

- технические условия на капитальный ремонт;

- нормы расхода материалов и запасных частей;

- ремонтные чертежи.

| Наименование | Количество на 10 единиц однотипного оборудования |

| Электрические машины | |

| Щеткодержатель (компл.) | 1 |

| Щетки (компл.) | 5 |

| Изоляционные прокладки и втулки для щеточного механизма (компл.) | 2 |

| Уплотнительные прокладки (компл.) | 2 |

| Крышки подшипников (компл.) | 1 |

| Крепежные детали (компл.) | 2 |

| Подшипники качения (шт.) | 10 |

| Рым-болты (шт.) | 1 |

| Пазовые клинья (компл.) | 1 |

| Кабельные наконечники (компл.) | 4 |

| Трансформаторы силовые | |

| Проходные изоляторы (компл.) | 1 |

| Проходные втулки (компл.) | 1 |

| Газовые реле (шт.) | 1 |

| Разъединители | |

| Опорные изоляторы (шт.) | 3 |

| Контактные ножи (компл.) | 1 |

| Контакты (компл.) | 1 |

| Масляные выключатели | |

| Опорные или проходные изоляторы (компл.) | 1 |

| Щетки неподвижного рабочего контакта (компл.) | 1 |

| Пружины (компл.) | 1 |

| Катушки к приводам (шт.) | 1 |

Выполненные по капитальному ремонту электрооборудования работы оформляют специальным актом приемки — сдачи ремонтных работ, к которому прилагаются протоколы и акты о результатах измерения сопротивления электрической изоляции оборудования, сопротивления растеканию тока заземляющих устройств, химического анализа масла, проверки и регулировки релейной защиты, приборов и цепей вторичной коммутации.

Указания по организации ремонта и технические требования к нему излагаются в отдельном документе «Общее руководство по ремонту». В этом документе помимо наименования электрооборудования имеются технологическая карта ремонта с определением подъемно-транспортных устройств, приспособлений, оборудования и требований мер безопасного производства работ с соблюдением правил пожарной безопасности, технические требования к ремонтируемому оборудованию с указанием способов транспортировки в ремонтный цех или предприятие, общие сведения о сборке и регулировке составных частей машины, правила проведения стендовых испытаний и испытаний машины в работе, правила и методы монтажа оборудования на месте его установки; приводятся указания по выполнению защитных покрытий деталей и машины от коррозии, указания по маркировке, упаковке и транспортировке отремонтированной машины к месту хранения или установки.

Если замена изношенных или вышедших из строя деталей на новые технически невозможна или экономически нецелесообразна, то на них составляют ремонтные чертежи, на которых указывают места, подлежащие ремонту, основной линией, а остальные контуры — тонкой линией. На чертеже указываются также размеры, зазоры и другие данные, необходимые для обработки деталей и сборки машины.

Капитальный ремонт электрооборудования проводится в электроремонтных цехах (ЭРЦ) предприятий или на специализированных ремонтных предприятиях (СРП).

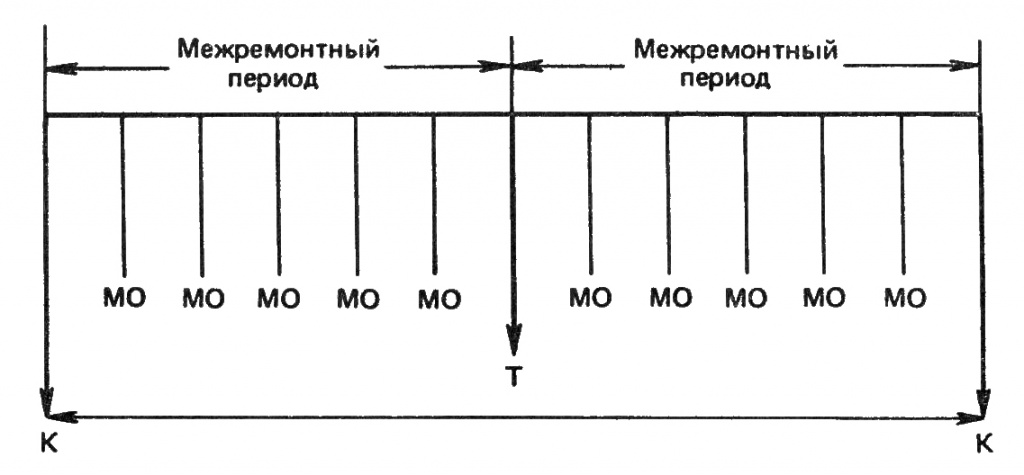

На крупных промышленных предприятиях в электроремонтных цехах имеется все необходимое оборудование для производства капитального ремонта. Периодичность ремонтов устанавливается в зависимости от вида электрооборудования, режима его работы и характера среды, в которой оно работает. Период работы электрооборудования между двумя очередными плановыми ремонтами называется межремонтным. Межремонтный период между двумя плановыми капитальными ремонтами называется ремонтным циклом.

Последовательность выполнения различных видов ремонтов и технического обслуживания в течение одного ремонтного цикла определяет структуру ремонтного цикла: К — МО — МО — МО — МО — МО — Т — МО — МО — МО МО — МО — К и д., где К — капитальный ремонт, Т — текущий (плановый) ремонт, МО — межремонтное обслуживание (рис. 2). Структура ремонтного цикла может быть различной и зависит от вида электрооборудования, его условий эксплуатации и состояния.

Рис. 2. Структурная схема ремонтного цикла

До начала проведения ремонта крупного электрооборудования проводятся испытания для получения данных о состоянии отдельных его частей, составляются ведомости объема работ, смета затрат, календарный график, ведомость расценки материалов, необходимых для ремонта; составляется и утверждается техническая документация; определяется количество необходимых материалов, запасных частей и деталей; комплектуется необходимый для работы инструмент, приводятся в исправное состояние подъемно-транспортные механизмы и т. д.

Централизованный ремонт электрооборудования проводят на специализированных ремонтных предприятиях (СРП) электроремонтных заводов, где обеспечивается соблюдение передовой технологии, имеются необходимые ремонтные единицы, материалы, а также квалифицированные кадры. Качество ремонта электрооборудования на крупных предприятиях высокое, надежность отремонтированного оборудования мало отличается от надежности нового.

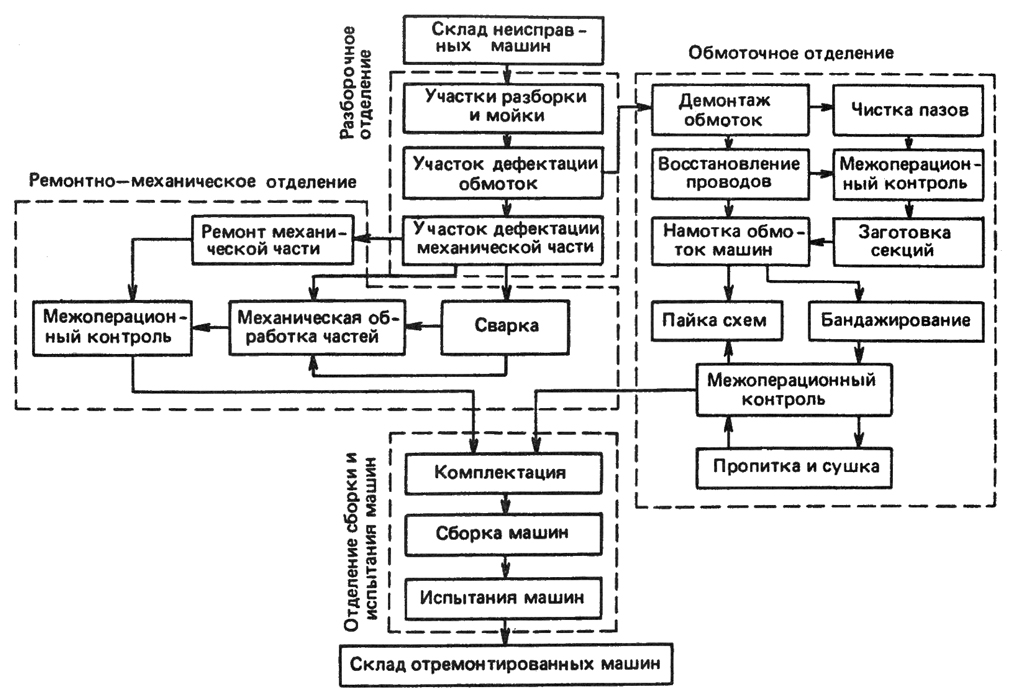

Структура ремонтного предприятия зависит от объема и номенклатуры ремонтируемого электрооборудования. В состав его входят специализированные подразделения с набором станков, машин, механизмов и оснастки, предусмотренных для высококачественного и ускоренного ремонта.

Рис. 3. Структурная схема технологии ремонта электрооборудования (электроремонтного цеха)

Ремонт электрооборудования начинается в разборочном отделении (рис. 3). Изделия и сборочные единицы поступают на участок разборки и мойки, затем определяется степень износа их деталей, уточняется объем необходимого ремонта, заказываются запасные детали и необходимые материалы.

Все работы по разборке, очистке и мойке оборудования производятся с помощью специальных подъемно-транспортных средств, моечных машин, съемников и других приспособлений. Разобранные части и детали, требующие ремонта, передаются в ремонтно-механическое отделение, а исправные — на участок комплектации.

В ремонтно-механическом отделении проводят работы по перешихтовке магнитопроводов силовых трансформаторов, статоров и роторов электрических машин, ремонту и механической обработке валов, подшипников и других деталей машин.

Работы ведутся с помощью механизмов, приспособлений, металлообрабатывающих станков, электро- и газосварочных аппаратов и электрифицированного инструмента.

Ремонт и изготовление новых обмоток для электродвигателей и силовых трансформаторов производят в обмоточном отделении электроремонтного цеха. В этом же отделении изготавливают обмотки для катушек пусковой аппаратуры (пускателей, контакторов, автоматов), электромагнитов и восстанавливают изоляцию ранее использованных проводов для последующего использования. Это отделение оснащается специальными намоточными станками для изготовления каркасных и бескаркасных обмоток, бандажирования роторов и якорей электрических машин, а также приспособлениями для пайки и сварки обмоточных проводов. В отдельном помещении устанавливается печь для отжига проводов, ванна для их травления и нейтрализации, станок для волочения и калибровки ранее использованных проводов. Для контроля изоляции и схем соединения изготовляемых обмоток, секций и катушек используется испытательная установка.

Пропитка, сушка и запечка обмоток трансформаторов и электродвигателей производится на сушильно-пропиточном участке обмоточного отделения.

Отремонтированные изделия и детали из ремонтно-механического отделения и сушильно-пропиточного участка направляют на комплектовочный участок, где электрооборудование полностью комплектуется и передается на участок сборки сборочного отделения. Здесь проводится общая сборка отремонтированного оборудования, после чего оно направляется на испытательный участок, где проходит послеремонтные электрические и механические испытания.

При ремонте электрических машин, трансформаторов и аппаратов, длительно находившихся в эксплуатации, проводят их модернизацию и реконструкцию. Основной целью этой работы является доведение основных параметров модернизированного электрооборудования до современного уровня. При этом совершенствуется конструкция машин за счет установки новых, более современных, деталей, обмоток и изделий машин, значительно улучшаются их эксплуатационные свойства, повышается надежность работы, поднимается уровень ремонтопригодности и безопасности, оборудование становится технически более совершенным и экономичным.

Источник