- Тема 12.Тепловозный цех

- Тема 13. Дизельный цех

- Разработка технического проекта участка по ремонту дизелей в локомотивном депо

- Таблица 5 -Опасные и вредные производственные факторы

- Дополнительная заработная плата производственных рабочих

- М = 2 · (28561673 + 20564405 + 9825216) = 117902588 р.

- Стоимость полуфабрикатов собственного изготовления

- Стоимость покупных изделий

- Стоимость энергоресурсов

- Накладные расходы

- Затраты на ремонт всех тепловозов за год составляют

Тема 12.Тепловозный цех

Назначение — общая разборка ТПС; обмывка и очистка, восстановление рамы и кузова, холодильного оборудования, трубопроводов и оборудования систем (масляной, топливной, водяной, песочной, воздушной), вспомогательного оборудования (редукторов, вентиляторов, устройств отопления), автотормоза, гарнитуры, электросхемы; общая сборка ТПС; реостатные испытания и обкатка; разэкипировка, окрашивание и сушка; сдача и отправка в дорогу ремонт тепловозов 2-3 секций: магистральных и маневровых с электрической и гидравлической передачей. Наиболее эффективной формой является создание поточно-конвейерных линий.

Тепловозный цех является ведущим на тепловозоремонтном предприятии, завершающим процесс производств ремонтной продукции. От правильной организации его работы зависит ритмичность, устойчивость, качество и эффективность функционирования всего предприятия.

Производственный процесс определяется особенностями ремонтируемой серии ТПС:

* конструктивными (габаритами, массой, сложностью, материалом, точностью, взаимозаменяемостью и др.);

* технологическими (количеством операций, методом обработки, разрядом работ, характеристиками технологического оборудования, оснастки и др.);

* организационными (объемом выпуска, формой организации производства, способом сочетания операций и др.)

Превалирующими технологическими процессами в цехе являются разборочно-сборочные, которые характеризуются высокой долей ручного труда и, за редким исключением, применением несложного технологического оборудования. Эта специфика не позволяет широко использовать средства механизации. Специализация рабочих и уровень их квалификации часто определяются особенностями ремонта определенной сборочной единицы ТПС (т.е. приобретением соответствующих навыков и опыта).

Производственный процесс цеха:

В депо разоборудования бригада тепловозного цеха производит разэкипировку секции и пропарку систем. Здесь же бригада слесарей-электриков ЭАЦ отсоединяет силовые кабели от ТЭД под рамой и от электрических машин на раме тепловоза, снимает аппараты высоковольтных камер (ВВК). На первую позицию поточной линии ремонта секция подается маневровым тепловозом. В главном пролете тепловозного цеха размещено лишь восемь начальных позиций поточной линии. Последующие позиции находятся за пределами цеха. Работы, выполняемые на позициях поточной линии:

1. Предварительная разборка секции

2. Окончательная разборка секции и обмывка

3. Восстановление рамы и кузова

4. Предварительная сборка

5. Монтаж сборочных единиц

6. Установка съемной части ограждений

7. Окончательная сборка

8. Подготовка к реостатным испытаниям

9. Реостатные испытания

10. Подготовка к обкатке и обкатка

11. Устранение замечаний после обкатки. Разэкипировка

Структура цеха. Основные производственные участки: депо разоборудования, разборочный, рамно-кузовной, сборочный, редукторно-вентиляторный, трубный, секционный, арматуры и фильтров, автотормозной, гарнитурный, электромонтажный, столярный, механический, станция реостатных испытаний, депо сдачи, малярный.

Вспомогательные участки: кладовые (комплектовочная и инструментальная, вспомогательных материалов), хозяйственный, участок цехового механика.

1) для мойки – обмывочная камера секции тепловоза, моечные машины ММД-12 и для обмывки метизов, камера для пропаривания и промывки топливных баков, главных воздушных резервуаров, установки для промывки масляной системы, секций холодильника, труб и др.;

2) ремонтно-монтажное – опоры (тумбы), стационарные и передвижные монтажные площадки, специальные сети с точками отбора электричества, сжатого воздуха, кислорода, газа, пневмоподъемники для установки фрикционных аппаратов, электрогидравлический пресс для их сжатия, установка для выпрессовки опор рамы, механизированные ножницы и трубогибы;

3) станки – универсальные различного назначения;

4) для контроля и испытаний – стенды для обкатки редукторов и вентиляторов, гидравлического испытания топливных баков, секций холодильника, резервуаров, труб, испытания приборов автотормоза, настройки автостопа и локомотивной сигнализации, реостатных испытаний;

5) для окрашивания и сушки – передвижные окрасочная и сушильная установки, установка для окрашивания безвоздушным распылением;

6) подъемно-транспортные устройства – мостовые краны грузоподъемностью 50/10 т и 10т — 3-4 шт., грузоподъемностью 5т — 2 шт., консольные краны различной грузоподъемности, цепной конвейер сборки секций тепловоза, тельферные дорожки, рольганги.

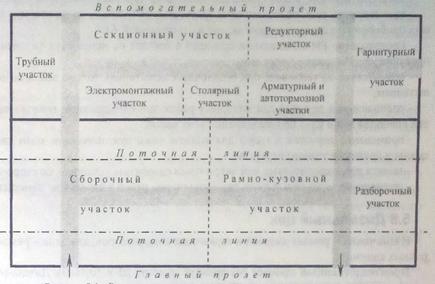

Планировка цеха: двухпролетная в блоке основных цехов (рисунок 12.1). Ширина главного пролета — 24 или 30 м, высота до затяжки ферм — 16,2 м. Ширина вспомогательного пролета — 18 или 24 м, высота до затяжки ферм — 10,8 м. Длина цеха — 156-204 м.

Рисунок 12.1 – Вариант планировки основных участков тепловозного цеха ТРЗ

Поточные линии:разборки-сборки секций тепловоза (обычно 2 линии), ремонта съемной части кузова, секцийхолодильника. Так как примерно 2/3 производственной программы цеха составляют тепловозы, ремонтируемые по циклу КР-1, то и поточные линии разборки-сборки тепловозов выполняют для этого вида ремонта. Для осуществления КР-2 дополнительно создают уравнительные позиции.

* трудоемкость ремонта КР-1/КР-2 секции тепловоза 2ТЭ10М 1811/1853 чел.ч;

* цикл ремонта — 12 рабочих дней (на потоке — 9);

* количество работников — 400- 500 и более;

Источник

Тема 13. Дизельный цех

Большой и сложный объем работ на ТРЗ выполняется в дизельных цехах. Продукция дизельного цеха является наиболее сложной как по устройству деталей и агрегатов, так и по номенклатуре. При ремонте дизелей применяют современные методы и средства контроля, уникальное оборудование. Ремонт и сборку выполняют рабочие высокой квалификации.

Назначение — ремонт дизелей, тормозных компрессоров, вспомогательных агрегатов дизеля и тепловоза; для депо — ремонт дизелей и их вспомогательных сборочных единиц. Дизельные цезии, как правило, специализируются на ремонте 2-3 типов дизелей.

Производственный процесс цеха

При современном уровне технологии и организации производства на ТРЗ ремонт дизелей выполняется на поточно-конвейерных линиях, работающих с регламентированным тактом. Поточно-конвейерная линия по разборке, ремонту и сборке дизелей состоит из 14…17 специализированных позиций. Перемещение дизелей по позициям разборки и сборки осуществляется на технологических тележках, которые приводятся в движение приводной станцией через конвейерную цепь. Все позиции обеспечены специализированной оснасткой, инвентарем и инструментом, а также специальной тарой для подачи и хранения набора деталей и агрегатов, которые монтируют на дизель на данной позиции.

Для удобства выполнения разборочных и сборочных работ ввиду больших габаритов 2-тактных дизелей все работы выполняются в 3-х уровнях, соответствующих размещению деталей и агрегатов на дизеле, например, в нижнем уровне демонтируют и монтируют ТГ, насосы, смотровые люки и т. д. В среднем уровне ведется демонтаж и монтаж топливной аппаратуры, топливных трубопроводов и т. д.; в верхнем уровне — воздуходувки, верхнего коленчатого вала, верхнего масляного коллектора, крышки дизеля и т. д.

для 2-тактных ДВС: Поточная линия расположена в главном пролете и имеет 17 позиций. Работы, выполняемые на позициях поточной линии:

1 Разборка ДГУ в нижнем уровне

2 Разборка дизеля в среднем уровне

3 Разборка дизеля в верхнем уровне

4 Разборка дизеля на кантователе

5 Окончательная разборка блока

6 Обмывка сборочных единиц и деталей

7 Восстановление блока

8 Сборка выхлопной системы

9 Установка нижнего коленвала

10 Сборка водной системы

11 Сборка дизеля в верхнем уровне

12 Установка верхнего коленвала

13 Установка тягового генератора

14 Сборка топливной системы

15 Сборка дизеля в среднем уровне

16 Сборка дизеля в нижнем уровне

17 Обкатка, регулировка и сдаточные испытания ДГУ

Структура цеха. Основные производственные участки:: разборочно-дефектировочный, ремонта и сборки по типам дизелей (2Д100, М756, 11Д45 и т. д.), ремонта агрегатов дизелей и тепловозов (воздуходувки, компрессоры, топливная аппаратура, насосы и т. п.), сварочно-механический, сборочный, станция испытания дизелей.

На разборочно-дефектировочном участке производят разборку дизелей, очистку и мойку деталей, дефектоскопию и все замеры. К отделению относится и комплектовочная кладовая. В отделении производят комплектовку узлов и деталей и передают их в ремонтные и сборочные бригады.

На участках по ремонту и сборке дизелей (по типам) производят ремонт блоков, коленвалов, деталей ШПГ, вертикальной передачи, картера и полностью собирают дизель.

Участки по ремонту агрегатов дизеля производят разборку, дефектацию, ремонт и сборку воздуходувок, компрессоров, турбокомпрессоров, топливной аппаратуры, регуляторов и различного рода редукторов тепловоза, масляных и водяных насосов.

Сварочно-механический участок обеспечивает выполнение сварочно-наплавочных работ, обработку на металлорежущих станках ремонтируемых деталей.

Собранные дизели проходят обкатку и регулирование на станции испытания дизелей, имеющей необходимое количество испытательных стендов.

Вспомогательные участки: кладовые (комплектовочная и инструментальная); цехового механика.

* для мойки – моечные машины и ванны;

* ремонтно-монтажное – стендовые балки; стенды-кантователи для разборки и сборки дизелей, восстановления блоков, стенды для сборки ШПГ, воздухонагнетателей, насосов, компрессоров и т. д.;

* станки – для накатки, шлифовки и полировки шеек коленчатых валов; обработки блоков после наплавки; универсальные на участках основных и вспомогательных сборочных единиц дизеля и топливной аппаратуры;

* для контроля и испытаний – контрольные плиты с оптическими приборами для проверки блоков и коленчатых валов; ультразвуковые и магнитные дефектоскопы; испытательные стенды для компрессоров, водяных и масляных насосов, топливной аппаратуры, ДГУ;

* для окрашивания и сушки – окрасочно-сушильная камера;

* подъемно-транспортные устройства – мостовые краны грузоподъемностью 30/10 и 5т; консольно-поворотные краны различной грузоподъемности; электрифицированные тележки для передачи ДГУ грузоподъемностью 30 т.

Планировка цеха: Дизельный цех расположен в блоке основных цехов, примыкает непосредственно к тепловозному цеху. Планировка 2- или 3-пролетная. Ширина главного пролета — 24 или 30 м, высота до затяжки ферм — 16,2 м. Ширина вспомогательного пролета — 18 или 24 м, высота до затяжки ферм — 10,8 м. Длина цеха — 156-204 м.

Рисунок 13.1 – Вариант планировки основных участков тепловозного цеха ТРЗ

Поточные линии: разборки и сборки дизелей, сборки ШПГ, ремонта блоков (проверка, сварка, наплавка, обработка резанием, сборка), ремонта форсунок и топливных насосов.

* трудоемкость ремонта КР1/КР2 дизеля 10Д100 – 1007/1240 чел.ч;

Источник

Разработка технического проекта участка по ремонту дизелей в локомотивном депо

Тепловозоремонтное производство – сложная, постоянно развивающаяся динамическая система с большим количеством предприятий, на которых восстанавливают ресурс тягового подвижного состава и его сборочных единиц с определенной надежностью.

Развитие тепловозоремонтного производства обусловлено объективными технико-экономическими условиями эксплуатации парка ТПС:

— неравнопрочностью и рассеиванием сроков службы его сборочных единиц и деталей;

— технической возможностью восстановления параметров и характеристик (свойств), утраченных при эксплуатации ТПС;

— экономической целесообразностью ремонта, заключающейся в более полном использовании ресурсов долговечности, заложенных при конструировании и изготовлении деталей и сборочных единиц ТПС;

— большим количеством находящихся в разнообразных эксплуатационных условиях серий ТПС.

Наряду с этим наиболее актуальными являются вопросы, связанные с рассмотрением теоретических и практических сторон предпринимательской и производственной деятельности тепловозоремонтных предприятий, обеспечивающих наиболее рациональную организацию производства в условиях рыночной экономики.

Эффективности производства на ремонтных заводах напрямую зависит от ускорения внедрения новых технологий, нового оборудования, совершенствование организации производства и технологии ремонта локомотивов, а также внедрения компьютерной техники и более углубленной автоматизации процессов ремонта.

Важный фактор повышения эффективности ремонтного производства – рост производительности труда. Одним из основных средств повышения производительности труда на предприятии являются, высококвалифицированные кадры.

Руководителю любого ранга, работающему в сфере материального производства, наряду с высокой технической подготовкой и современным экономическим мышлением нужны глубокие знания научных основ организации, планирования и управления производством, чтобы наилучшим образом регулировать процессы труда и управления, систематически повышать эффективность и качество работы, улучшать психологический климат и дисциплину в трудовом коллективе. Рыночной экономике нужен новый тип руководителя-организатора производства. Успешно функционировать в подверженной динамическим изменениям рыночной среде способен лишь руководитель, который оперативно следит за переменами, эффективно использует актуальную информацию, владеет методологией выработки оптимальных решений и умеет доводить их до реализации.

Целью данного курсового проекта является разработка технического проекта участка по ремонту дизелей в локомотивном депо. В ходе выполнения данного курсового проекта были рассчитаны: фонды рабочего времени, производственная программа и ее трудоемкость, такт выпуска и другие параметры производственного процесса. Был выполнен подбор оборудования для участка по ремонту дизелей, определены площадь и размеры участка.

1. Расчет фондов рабочего времени

Календарный фонд рабочего времени используют при определении номинального и эффективного фондов рабочего времени и оборудования, явочной численности работников и потребного оборудования.

Календарный фонд рабочего времени определяют по формуле

фонд рабочий участок ремонт дизель

Ф

где Др – число полных рабочих дней в году; для 2005 года при пяти дневной рабочей неделе, Др = 253 дня;

t р – продолжительность полного рабочего дня, ч; t р = 8 ч;

Дп – число предпраздничных дней, не совпадающих с выходными; для 2005 года Дп = 2 дня;

t п – продолжительность предпраздничного рабочего дня, ч; t п = 7 ч.

Подставляя численные значения, получаем

Ф

Эффективный фонд рабочего времени используют при определении списочной численности работников.

Этот фонд равен номинальному с учетом коэффициента не выхода на работу по уважительной причине. Эффективный фонд рабочего времени определяем по формуле

Ф

где До – продолжительность отпуска; До = 30 дней;

a р – коэффициент, учитывающий невыходы на работу по

уважительным причинам; a р = 0,95 – 0,97 [1], принимаем

Подставляя численные значения в формулу, получаем

Ф

Годовой фонд рабочего времени определяется по формуле

Фi = Ф

где Si – число смен работы оборудования; принимаем для участка по ремонту Si = 1;

a об i – коэффициент, учитывающий простой оборудования в плановом ремонте; a об i = 0,96 – 0,98 [1]; при односменной работе оборудования, принимаем a об i = 0,97.

Тогда, подставляя численные значения, имеем Ф

2. Расчет производственной программы и её трудоемкости

Количество локомотивов на ремонте и техническом обслуживании рассчитывается по формуле

где L

L

n j – количество локомотивов находящихся предыдущем виде ремонта, лок.

Рассчитаем количество локомотивов находящихся на капитальном ремонте КР-2

Дальнейшие расчеты аналогичны превидущим, поэтому представляем их в таблице 1.

Таблица 1 – Программа ремонта тепловоза 2ТЭ10У

| Вид ремонта | Норма пробега между ремонтами, км | Программа ремонта локомотивов | Программа ремонта секций |

| КР-2 | 1440000 | 7 | 14 |

| КР-1 | 720000 | 14 | 28 |

| ТР-3 | 240000 | 42 | 84 |

| ТР-2 | 120000 | 84 | 168 |

| ТР-1 | 30000 | 334 | 668 |

| ТО-3 | 7500 | 1334 | 2668 |

3. Расчет основных параметров производственного процесса

Такт выпуска – интервал времени, через который осуществляется периодический выпуск изделий определенного наименования, типа, размера.

Такт выпуска определяем по формуле

где П – годовой объём выпуска из ремонта, секций.

Так как расчет мы ведем для текущего ремонта ТР-3, то и такт мы будем определять для ТР-3. Подставляя численные значения, получаем Т

Принимаем такт выпуска равный Т=24 ч/секций.

Значение годового объема выпуска необходимо скорректировать, это скорректированное значение будем принимать в дальнейших расчетах.

Подставляя численные значения, получаем

Так же необходимо рассчитать ритм выпуска.

Ритм выпуска — это количество изделий определенных наименований, типа размеров, и исполнений выпускаемых в единицу времени. Ритм выпуска – это величина обратная такту.

4. Расчет численности рабочих

Число производственных рабочих явочного и списочного контингента определяется делением трудоемкости годового объема выпуска на соответствующий фонд рабочего времени.

Явочный контингент рабочих определяем по формуле

где

Подставляя численные значения, получаем

Принимаем

Списочный контингент определяем по формуле

Принимаем

5. Разработка графика ремонта локомотивов на участке по ремонту дизелей и графика загрузки рабочих

Список работ при проведении текущего ремонта ТР-3 тепловоза 2ТЭ10У по дизельному участку приведены в таблице 2.

Таблица 2 – Список работ по ремонту дизелей при ремонте ТР3

| Наименование работ | Трудоемкость, чел. * ч. | Количество рабочих, чел. | Норма времени, ч. |

| Проверить работу при работающем дизеле перед постановкой в ремонт, подать дизель в ремонт | 0,7 | 2 | 0,35 |

| Снять дизель-генератор Слить воду и масло из систем дизеля, снять вентиляцию картера | 5,5 | 2 | 2,25 |

| Снять турбокомпресор, снять опоры турбокомпресора, снять компенсаторы выпускных газов | 9,5 | 2 | 4,75 |

| Снять выпускной патрубок, снять воздушный перепускной патрубок, снять патрубок воздухоочистителя в соединении с турбокомпрессором | 3,5 | 1 | 3,5 |

| Снять воздушный ресивер снять выпускной коллектор дизеля | 3 | 1 | 3 |

| Снять воздухонагнетатель второй ступени | 5 | 1 | 5 |

| Снять привод масляного насоса, О.Р. | 1 | 1 | 1 |

| Снять картер нижний, крышку блока дизеля, снять маслоотделители вентиляции картера | 3,5 | 1 | 3,5 |

| Снять воздухоохладители | 4 | 1 | 4 |

| Снять комплект толкателей топливных насосов высокого давления | 4 | 2 | 2 |

| Снять крышки смотровых люков, шестерни привода топливных насосов, коллектор топливный и сливной, снять ТНВД | 8 | 1 | 8 |

Расчет оборотного задела рассчитывать не нужно. Так как тепловоз находится на ТР-3 менее 15 суток.

6. Подбор оборудования для участка по ремонту дизелей

Перечень оборудования для участка по ремонту дизелей приведен в таблице 3.

Таблица 3 – Оборудование участка по ремонту дизелей

| № п/п | Наименование оборудования | Длина мм | Ширина мм | Высота мм | Кол. шт. | Стоимость руб. |

| 1 | Кран мостовой электрический Q = 30/10т; L=28,5 м | — | — | — | 1 | 7,838∙ 10 6 |

| 2 | Кран мостовой электрический Q = 5т; L=28,5 м | — | — | — | 1 | 6, 957 ∙ 10 6 |

| 3 | Платформа двухсторонняя для ремонта дизелей | 6500 | 3200 | 2500 | 1 | 6,835∙ 10 6 |

| 4 | Платформа односторонняя для ремонта дизелей | 6500 | 1600 | 2500 | 1 | 5, 24∙ 10 6 |

| 5 | Подставка под дизель | 5500 | 2400 | 500 | 2 | 8,29 ∙ 10 6 |

| 6 | Кантователь дизелей | 5000 | 2900 | 2550 | 1 | 5,723 ∙ 10 6 |

| 7 | Пресс гидравлический для выпрессовки и запрессовки рубашек с гильз | 2500 | 800 | 2180 | 1 | 1,815 ∙ 10 6 |

| 8 | Позиция для разборки ДГУ | 9000 | 3600 | 4000 | 1 | 2, 957 ∙ 10 6 |

| 9 | Установка для мойки картеров | 5350 | 1040 | 1520 | 1 | 1,630 ∙ 10 6 |

| 10 | Машина для мойки поршней | 2500 | 1500 | 2500 | 1 | 1,348 ∙ 10 6 |

| 11 | Установка для промывки масляной системы | 5650 | 2740 | 2000 | 1 | 1,835∙ 10 6 |

| 12 | Пресс гидравлический | 1400 | 600 | 2250 | 1 | 2,835∙ 10 6 |

| 13 | Стеллаж для коленвала | 5000 | 500 | 1000 | 2 | 1,914 ∙ 10 6 |

| 14 | Стеллаж для гильз | 1900 | 585 | 1155 | 2 | 2,18 ∙ 10 6 |

| 15 | Поворотный стенд для ремонта шатунно-поршневой группы | 700 | 700 | 1500 | 1 | 0, 23957 ∙ 10 6 |

| 16 | Плита поверочная | 1000 | 750 | 200 | 1 | 0, 637 ∙ 10 6 |

7. Определение площади и размеров участка по ремонту дизелей

Площадь и размеры участка по ремонту дизелей определим из условия размещения на нем ремонтируемых секций, всего выбранного оборудования и принятых строительных стандартов на строительство зданий локомотивного депо.

Исходя, из строительных норм и правил принимаем стандартные размеры участка по ремонту дизелей, согласно типовым проектам.

Для здания дизельного цеха принимаем производственное помещение площадью 2340 м 2 . Высота здания 10,8 м, ширина 30 м, длина 78 м.

8. Определение числа подъемно-транспортных средств

Определение количества подъемно-транспортного оборудования на участке по ремонту дизелей производим с учетом обеспечения:

– полной механизации всех подъёмных, транспортных и складских работ;

– создание удобной транспортной связи между участками, позициями и рабочими местами;

Грузоподъёмность подъёмно-транспортного оборудования определяется максимальной массой транспортируемой сборочной единицы тепловоза. Главный пролет оборудуют мостовым электрическим краном грузоподъёмностью Q =30/10 т, L =28,5 м. Этот кран служит для подъема и перемещения дизель-генератора. Остальное подъёмно-транспортное оборудование представлено в таблице 4.

Таблица 4 – Подъемно-транспортные устройства участка по ремонту дизелей

| Наименование оборудования | Тип и краткая характеристика | Количество, шт. |

| Мостовой кран | 1 | |

| Электрическая тележка | Q =2 т | 1 |

9. Специфические меры безопасности

— предварительный подъём и проверка равновесия ДГУ и натяжения тросов перед его транспортированием;

— контроль горизонтального положения дизеля и коленчатого вала при их транспортировании краном;

— очистка от масла, смолистых отложений и нагара деталей дизеля перед ремонтом;

— блокировка стендов-кантователей от произвольного поворота;

— съём и постановка масляных и водяных насосов двумя работниками, ремонт на специальных кантователях или механизированных позициях;

— снятие вкладышей нижней головки шатуна при его транспортировании краном;

— использование при выемке поршней специальных приспособлений, обеспечивающих безопасность работ;

— использование конусов и хомутов для удобства заводки колец при постановке поршней в цилиндры, запрет отжатия при помощи металлических или хлопчатобумажных колец и лент;

— установка рубашек на цилиндровые гильзы в рукавицах с использованием индукционных нагревателей и подъёмных приспособлений;

— обеспечение слесарей, выполняющих работы в картере дизеля, подстилками, матами и переносными светильниками соответствующего вольтажа;

— запрет проворота коленчатых валов при работе в картерах и на цилиндрах; заблаговременное оповещение работающих о провороте коленчатого вала; принятие мер, исключающих случайный проворот коленчатого вала;

— проверка исправности блокировочного устройства перед пробуксовкой коленчатого вала с помощью валоповоротного механизма;

— регулирование углов опережения подачи топлива после прекращения всех работ по сборке цилиндро-поршневой группы;

— съём и постановка форсунок при неработающем дизеле, применение специальных съёмников для съёма загоревших форсунок, применение специальных носилок или тележек при транспортировании форсунок и топливных насосов высокого давления (ТНВД);

— использование защитных паст для рук при работе с топливной аппаратурой;

— устойчивость пола и стен участка топливной аппаратуры к воздействию топлива, наличие уклона пола к сборным колодцам;

— продувка деталей топливной аппаратуры в специальных камерах, оборудованных местной вытяжной вентиляцией;

— осторожность при выемке пружин из объединённого регулятора мощности (ОРМ), ТНВД; надежное закрепление при этом корпуса;

— пользование переносной лампой с защитной проволочной секцией при монтаже, демонтаже и осмотре топливной аппаратуры на дизеле;

— звукоизоляция помещений при испытании форсунок, плунжерных пар, топливных насосов; наличие местной вытяжной вентиляции;

— оборудование топливного отделения общеобменной приточно-вытяжной вентиляцией и раковиной с холодной и горячей водой;

— отделение звуконепроницаемыми стенами помещения станции испытания дизелей от других помещений и пульта управления; наличие приточно-вытяжной вентиляции;

— отключение АБ на испытательной станции при замене деталей ДГУ;

— нахождение одного из участков испытаний в момент запуска ДГУ у рукоятки аварийной остановки дизеля на случай превышения частоты вращения, появления шумов, стуков и других нарушений нормальной работы;

— подача предупредительного сигнала перед пуском ДГУ;

— повторный пуск ДГУ только после выявления и устранения неисправностей;

— контроль по дифференциальному манометру разрежения в картере и немедленная остановка ДГУ в случае повышения давления;

— запрет вскрытия люков картера ДГУ сразу после её остановки (выдержка 10-15 мин);

— снятие и постановка цилиндровых крышек с помощью специальных приспособлений;

— крепление цилиндровых крышек динамометрическим ключом;

— регулирование впускных и выпускных клапанов, а также подачи смазки жиклерами только на неработающем дизеле;

— поворот коленчатого вала дизелей типа ПД1 боксовым ломом, вставленным в отверстие валоповоротного диска; запрет нахождения посторонних в зоне этой работы;

— слив масла из картера компрессора перед его разборкой;

— использование специального приспособления для подъёма и перемещения тягового генератора при его центровке с дизелем.

Перечень опасных и вредных производственных факторов представлен в таблице 5.

Таблица 5 -Опасные и вредные производственные факторы

| Производственный процесс | Движущиеся машины и механизмы, подвижные части оборудования | Повышенная запыленность воздуха | Повышенная загазованность воздуха | Отклонение от нормативных значений температуры | Отклонение от нормативных значений влажности | Отклонение от нормативных значений подвижности воздуха | Повышенный уровень шума | Повышенный уровень вибрации | Повышенный уровень тепловых излучений | Повышенное значение электрического тока, под который может попасть человек | Отклонение от нормы значений освещенности |

| Демонтаж | + | + | + | + | |||||||

| Разборка | + | + | + | ||||||||

| Мойка | + | + | + | + | + | + | + | ||||

| Дефектация | + | ||||||||||

| Восстановление | + | + | + | + | |||||||

| Сборка | + | + | + |

10. Расчет себестоимости ремонта основной продукции участка

Годовые затраты на ремонт всех тепловозов за год, р., определяется по форм

| ЗО | – | затраты на основную заработную плату производственных рабочих, р.; |

| ДЗ | – | доплаты и надбавки стимулирующего и компенсирующего характера, р.; |

| ЗД | – | дополнительная заработная плата производственных рабочих, р.; |

| ОС | – | отчисления на социальную защиту, р.; |

| Е | – | единый платеж, р.; |

| М | – | затраты на потребляемые материалы, р.; |

| ПС | – | затраты на полуфабрикаты собственного изготовления, р.; |

| ПИ | – | затраты на покупные изделия, р.; |

| В | – | возвратные отходы, р.; |

| СЭ | – | затраты на потребляемые энергоресурсы, р.; |

| СОБ | – | расходы на содержание и эксплуатацию оборудования и инструмента, р.; |

| АО | – | расходы на амортизацию оборудования, р.; |

| Сн | – | Накладные расходы, р |

| Б | – | потери от брака, р. |

Затраты на основную заработную плату производственных рабочих

где КУ – коэффициент, учитывающий условия труда; Ку = 1,2;

месячная тарифная ставка первого разряда, р./мес,

= 1,65;

= 1,65;

=169,8 ч/месяц.

=169,8 ч/месяц.

ЗО = 1,2 × 834,2 × 2038 × 14 = 28561673 р.

Доплаты и надбавки стимулирующего и компенсирующего характера

| — | доплата за выслугу лет;  = 0,15; = 0,15; |

| — | доплата за профессиональное мастерство;  = 0,09; = 0,09; |

| — | премиальные;  = 0,3; = 0,3; |

| — | доплата за вредные условия труда;  = 0,18. = 0,18. |

ДЗ = 28561673 × (0,15 + 0,09 + 0,3 + 0,18) = 20564405 р.

Дополнительная заработная плата производственных рабочих

ЗД = 0,2 × (28561673 + 20564405) = 9825216 р.

Отчисления на социальные нужды

ОС = 0,4×(28561673 + 20564405 + 9825216) = 23580518 р.

Е=0,04·(28561673 + 20564405 + 9825216) = 2358052 р.

Стоимость потребляемых материалов

М = 2 · (28561673 + 20564405 + 9825216) = 117902588 р.

Стоимость полуфабрикатов собственного изготовления

ПС = 0,04×117902588 = 4716103 р.

Стоимость покупных изделий

ПИ = 0,3 × (28561673 + 20564405 + 9825216) = 17685388 р.

Возвратные отходы отсутствуют, В =0.

Стоимость энергоресурсов

где

| — | суммарная мощность электроприемников, кВт; с учетом неустановленных мощностей  = 183,2 кВт; = 183,2 кВт; |

| hз | — | коэффициент загрузки оборудования, hз = 0,8; |

| hор | — | |

| ПЭ | — | цена кВт×ч электроэнергии, ПЭ = 223,6 р/кВт. |

Расходы на содержание и эксплуатацию оборудования и инструмента

где Э0 – стоимость оборудования, Э0 = 121360570 р.,

СОБ = 0,07·121360570 =8495240 р.

Расходы на амортизацию зависят от вида инструмента и оборудования, составляют 15% от стоимости оборудования отделения

АО = 0,15×121360570 = 18204085 р.

Накладные расходы

СН = 1,75 × (28561673 + 20564405 + 9825216) = 103164764 р.

Потери от брака отсутствуют, то есть Б = 0.

Затраты на ремонт всех тепловозов за год составляют

С = 28561673 + 20564405 + 9825216 + 23580518+ 2358052 + 117902588 + 4716103 + 17685388 – 0 + 25915161 + 8495240 + 18204085 + 103164764+ 0 = 380973193 р.

Себестоимость ремонта определяется по формуле

1. Локомотивное хозяйство / С.Я. Айзинбуд, В.А. Гутковский, П.И. Кельперис и др.; Под ред. С.Я. Айзинбуда. М.: Транспорт, 1986. – 263 с.

2. Чмыхов Б.А. Применение системы сетевого планирования и управления при проектировании поточной организации тепловозоремонтного производства. – Ч. 1 Гомель: 1976. – 36 с.

3. Типовые проекты отделения депо, имеющиеся на кафедре.

4. Сборник типовых технически обоснованных норм времени на слесарные работы при ТО и ТР тепловозов.

5. Папченков С.И. Локомотивное хозяйство: Пособие по дипломному проектированию. Учеб. пособие для техникумов ж/д транспорта – М.: Транспорт, 1988. – 192 с.

7. Яковлев Г.Ф., Собенин Л.А. Расчетные нормативы к проектированию тепловозоремонтных заводов: Учеб.-метод. Руководство к дипломному и курсовому проектированию. – Л.: ЛИИЖТ, 1969. – 49 с.

Источник