- Реконструкция цеха ДВС с разработкой устройства проверка гильз цилиндров

- Содержание работы

- Описание работы

- Содержание архива

- Проект организации ремонта ДВС в транспортном цехе ОАО «Трубодеталь» г. Челябинска

- Организация капитального ремонта двигателя на АТП Рольф Алтуфьево

- Содержание

- Ведение

- Глава 1. Аналитический раздел.

- 1.1 Характеристика автопредприятия Рольф Исток.

- 1.2 Регламент капитального ремонта ДВС

- 1.3 Основные понятия

- 1.4 Причины ускоренного износа двигателя

- 1.5 Определение необходимости капитального ремонта

- 1.6 Целесообразность капитального ремонта

- Глава 2. Исследовательская часть

- 2.1 Основные операции капитального ремонта

Реконструкция цеха ДВС с разработкой устройства проверка гильз цилиндров

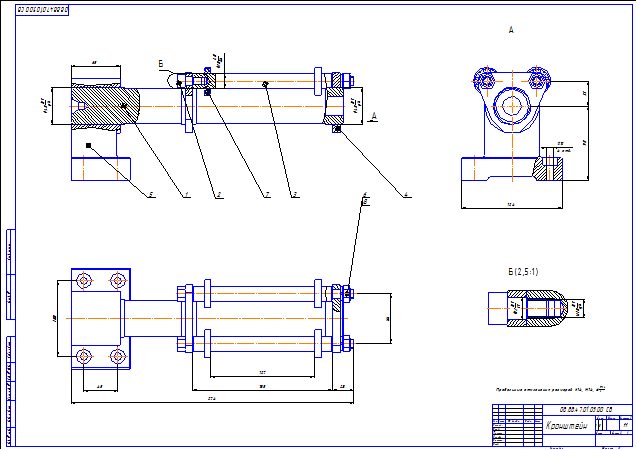

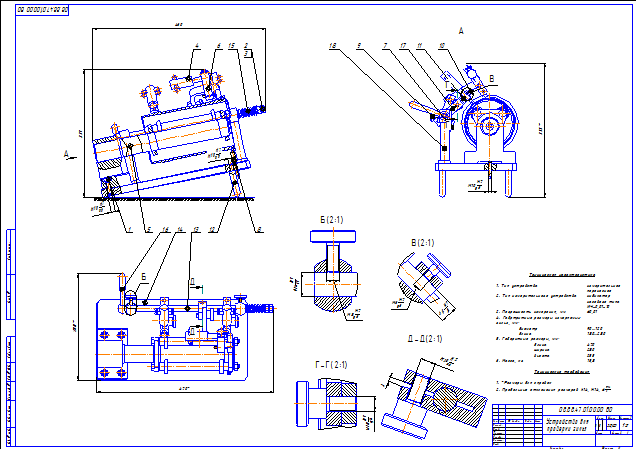

Кронштейн приспособления для проверки гильзы Кронштейн приспособления для проверки гильзы |  Схема участка по ремонту ДВС Схема участка по ремонту ДВС |

|---|---|

Установка для проверки гильз цилиндров Установка для проверки гильз цилиндров |  Устройство для проверки гильз Устройство для проверки гильз |

Содержание работы

ВВЕДЕНИЕ

1 АНАЛИЗ ПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ СПК ИМ. КАЛИНИНА

1.1 Сведения о предприятии, этапы его формирования

1.2 Организационная структура, размеры, специализация

1.3 Состав и структура МТП СПК им. Калинина

1.4 Характеристика ремонтной базы хозяйства

1.5 Цели и задачи дипломного проектирования

2 ОПРЕДЕЛЕНИЕ ОБЪЕМОВ РАБОТ ПО РЕМОНТУ ДВИГАТЕЛЕЙ

2.1 Расчет количества ремонтов двигателей

2.2 Расчет годовой трудоемкости

3 РЕКОНСТРУКЦИЯ ЦЕХА ПО РЕМОНТУ ДВИГАТЕЛЕЙ

3.1 Диагностирование и приемка двигателей в ремонт

3.2 Расчет штата рабочих участка по ремонту двигателей

3.3 Выбор технологического оборудования и расчет площадей

3.4 Проектирование энергетической части

4 КОНСТРУКТОРСКАЯ РАЗРАБОТКА УСТРОЙСТВА ДЛЯ ПРОВЕРКИ ГИЛЬЗ

4.1 Обоснование выбора конструкции

4.2 Анализ существующих устройств

4.3 Устройство и способ работы приспособления для проверки цилиндров

4.4 Конструкторские расчеты деталей устройства

4.5 Технико-экономическое обоснование конструкции

5 БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА

5.1 Безопасность проекта

5.2 Экологичность проекта

6 ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА

ВЫВОДЫ И ПРЕДЛОЖЕНИЯ

ЛИТЕРАТУРА

ПРИЛОЖЕНИЯ

Описание работы

В процессе эксплуатации автомобилей и тракторов надежность, заложенная в них при конструировании и производстве, снижается в следствие различных неисправностей. В поддержании технического состояния на требуемом уровне большую роль играет планово-предупредительная система технического обслуживания и ремонта. Техническое обслуживание и ремонт тракторов, автомобилей и агрегатов в условиях сельскохозяйственного производства осуществляется мастерских общего назначения. В условиях типовых мастерских не всегда возможно достаточно качественно провести ремонт. В предлагаемом дипломном проекте предлагается реконструировать цех по ремонту двигателей.

При рассмотрении изменения количественного состава автомобилей, видно, что их число тоже сокращается. Анализ хозяйственной деятельности СПК им. Калинина указывает на недостатки в организации технологии ремонта машин. Так практически не работает цех по ремонту двигателей. Ремонт двигателей проводится на не предназначенном для этого оборудовании, не соблюдается качество ремонта, двигатели в ремонте находятся сверх положенного срока. Важнейшими факторами повышения эффективности использования с.х. техники является внедрение высокоэффективной организации и технологии ремонта и обкатки двигателей. Целью данного проекта является: реконструкция цеха по ремонту двигателей в условиях СПК им. Калинина Вешкаймского района Ульяновской области.

Для этого необходимо решать следующие задачи:

- рассчитать объем ремонтных работ цеха по ремонту двигателей;

- произвести проект реконструкции цеха по ремонту двигателей;

- разработать устройство для проверки гильз цилиндров;

- выполнить технико-экономическое обоснование проекта.

В дипломном проекте было определено количество воздействий по ремонту двигателей, рассчитана их трудоемкость, что показано на графике загрузки с распределением всех видов работ по месяцам. Определено количество рабочих. Определенно количество оборудования и рассчитана площадь цеха в с научной организацией ремонта двигателей. При реконструкции цеха было решено установить перегородку между участком по обкатке двигателей и остальным цехом, докупить оборудование необходимое для проведения более качественных работ, а также разработать устройство для проверки гильз.

Устройство состоит из следующих частей:

Плита держится на опорах, к плите винтами жестко крепится кронштейн на котором установлены на пластинах оси с радиальными подшипниками качения. На другом краю плиты установлены стойки. В стойках не жестко крепится ось с блоком индикаторов. На оси с одного торца прикреплена рукоятка, с другого механизм прижатия, состоящий из пружины, шайбы, двух гаек и пружины. для фиксации оси в одном положении на стойках смонтированы винты. Для регулирования перпендикулярности положения индикаторов относительно гильзы цилиндра рычаги созданы шарнирно. Для проверки торцевого биения посадочного пояска гильзы разработан специальный кронштейн. Устройство работает следующим образом. Гильза цилиндров руками опускается на подшипники кронштейна, регулирующий винт 8 подкручивается на высоту необходимую для того чтобы гильза не соскальзывала вниз. При регулировке запрещается приподнимать винтом гильзу. Рычаги индикаторов настраиваются таким образом, чтобы при рабочем положении измерительного блока индикаторы имели натяг на 2-3 мм. Для правильности измерения необходимо соблюдать перпендикулярность расположения индикатора относительно посадочных поясков гильзы цилиндра. Перпендикулярность буртика относительно зеркала цилиндра определяется при помощи третьего рычага к которому шарнирно присоединен кронштейн индикатора на котором расположена стойка и измерительное коромысло, одним концом упирающееся в буртик гильзы другим в индикатор часового типа. Для надежности измерений коромысло подпружинено регулирующийся винтом пружиной.

При проведении измерений гильза вращается руками, при этом необходимо следить за показателями индикаторов. Фиксируется максимальные и минимальные показатели. При несоответствии показателей техническим требованиям гильза цилиндра бракуется. Для определения технического состояния гильз цилиндров была разработана технология дефекации с перечнем всех дефектов, средств контроля и рекомендациями к ремонту. При проектировании проекта составлены карта эскизов и карта технологического процесса дефекации. При дипломном проектировании были рассмотрены вопросы безопасности жизнедеятельности, пожарной безопасности и экологичности проекта. Расчет экономического эффекта проекта показал, что при дополнительных капиталовложениях в размере 67149,57 руб. годовая экономия составит 27900 руб, при сроке окупаемости 2,41 года.

Содержание архива

1. Записка пояснительная;

2. Анализ хозяйственной деятельности 1 лист формата А1;

3. График загрузки цеха 1 лист формата А1;

4. Схема участка по ремонту двигателей внутреннего сгорания 1 лист формата А1;

5. Технологическая документация на дефекацию цилиндра 1 лист формата А1;

6. Чертеж общего вида подъемника 1 лист формата А1;

7. Сборочный чертеж 1 лист формата А1;

8. Деталировка 1 лист формата А1;

9. Спецификации 2 листа формата А4;

10. Экономика 1 лист формата А1.

Остальные чертежи смотрите в папке «Скрины», архив

Цена дипломной работы 1830 ₽ Получить скидку 20%

Источник

Проект организации ремонта ДВС в транспортном цехе ОАО «Трубодеталь» г. Челябинска

Дипломный проект содержит: 25 таблиц, 52 формулы, 4 рисунка, 103 листа печатного текста, графическая часть 9 листов (формата А1).

Целью проекта организации ремонта ДВС в транспортном цехе ОАО «Трубодеталь» г. Челябинска выступает повышение эффективности работы транспортного цеха и использования машинно-тракторного парка (МТП) путем организации текущего и капитального ремонта ДВС.

Выполненные расчеты показали, что имеющиеся производственные мощности могут быть дооснащены для увеличения производственной программы до 256 приведенных ремонтов. Разработана компоновка производственного корпуса подразделения по ремонту двигателей и планировка слесарно-механического участка. Построена сетевая модель производственного цикла ремонта ДВС, согласно которой продолжительность производственного цикла ремонта двигателей может быть снижена почти в 2 раза. Технико-экономические расчеты свидетельствуют о том, что данные организационно-технические мероприятия могли-бы повысить техническую готовность техники и позволить получать дополнительную прибыль, теряемую при простоях автомобилей в ремонте.

Разработана модернизация струйной моечной машины, состоящая в её оснащении механическим приводом. По данным проведенных расчетов, применение разработанной конструкции может снизить трудоемкость моечно-очистных операций при ремонте двигателей более чем в 3 раза, что обеспечивает существенную экономию средств.

Задачи дипломного проекта выполнены. Разработан компоновочный план производственного корпуса подразделения транспортного цеха по ремонту ДВС в существующем здании площадью 360 м 2 , которая позволяет разместить оборудование, достаточное для выполнения производственной программы в 256 приведенных ремонтов. На проектируемом подразделении будет занято 10 производственных рабочих. Оптимальная организация производственного процесса ремонта позволяет сократить продолжительность капитального ремонта двигателя до 27,5 ч. вместо 40-48 ч.

Анализируя технико-экономические показатели проекта, можно сделать вывод, что предложенные организационно-технические решения позволяют:

- повысить производительность труда;

- сократить простои машин на ремонте двигателя;

- получить дополнительную прибыль, теряемую при простоях машин в размере 154 тысячи рублей.

Модернизирована моечная машина, в результате чего трудоемкость мойки и очистки деталей двигателя может быть снижена почти в 6 раз. Модернизация моечной машины потребует капитальные вложения в размере 28 тысяч рублей, но обеспечит существенную экономию затрат на моечно-очистные операции в размере 179 тысяч рублей, в результате чего срок окупаемости составит 0,2 года.

Рассмотрены вопросы безопасности труда при работе с модернизированной моечной машиной.

Технико-экономическое обоснование темы дипломного проекта

Схема производственного процесса ремонта ДВС

Сетевая модель производственного цикла ремонта двигателя ЯМЗ

Компоновочный план производственного корпуса. Планировка участка

Машина моечная. Монтажный чертеж

Сборочный чертеж моечной корзины

Безопасность труда при работе с мойкой

Технико-экономические показатели проекта

1 Технико-экономическое обоснование темы дипломного проекта 11

- 1.1 Характеристика предприятия 12

- 1.2 Анализ производственно–хозяйственной деятельности транспортного цеха ОАО «Трубодеталь» 12

- 1.3 Анализ использования МТП 17

- 1.4 Анализ работы ремонтной службы 20

- 1.5 Выводы и предложения 21

2 Проект организации ремонта ДВС 23

- 2.1 Характеристика объектов ремонта 23

- 2.2 Обоснование схемы производственного процесса ремонта ДВС 27

- 2.3 Расчет объемов ремонтных работ 31

- 2.4 Расчет годовых фондов времени и числа производственных рабочих 33

- 2.5 Расчет числа единиц оборудования и производственной площади 34

- 2.6 Технологическая планировка участка. Компоновочный план производственного корпуса 43

- 2.7 График производственного цикла 46

- 2.8 Выводы и предложения 47

3 Разработка конструкции машины для очистки деталей 50

- 3.1 Анализ существующих конструкций 50

- 3.2 Описание разрабатываемой конструкции 52

- 3.2.1 Описание конструкции 53

- 3.2.2 Порядок работы 54

- 3.3 Расчет элементов конструкции 54

4 Безопасность труда 70

- 4.1 Анализ травматизма 71

- 4.2 Выводы и предложения 75

- 4.3 Организационные мероприятия по охране труда 76

- 4.4 Требования безопасности к технологическим процессам 77

- 4.5 Безопасность производственного оборудования 77

- 4.6 Требования электробезопасности 77

- 4.7 Требования пожарной безопасности 78

- 4.6 Санитарно-гигиенические требования 78

- 4.9 Расчет искусственного освещения 79

- 4.10 Инструкция по охране труда при эксплуатации моечной установки 81

5 Технико-экономическое показатели проекта 83

- 5.1 Расчет эффективности предлагаемой конструкции 83

- 5.2 Расчет показателей эффективности проекта 90

Источник

Организация капитального ремонта двигателя на АТП Рольф Алтуфьево

Страницы: 1 2 3 4

Содержание

Глава 1. Аналитический раздел.

1.1 Характеристика автопредприятия Рольф Алтуфьево

Глава 2. Исследовательская часть

2.1 Капитальный ремонт ДВС

2.2 Основные понятия

2.3 Причины ускоренного износа ДВС

2.4 Определение необходимости капитального ремонта ДВС

2.5 Основные операции капитального ремонта ДВС

2.6 Выбор запчастей для двигателя

2.7 Целесообразность капитального ремонта

2.8 Двигатель 1.4 K7J и двигатель 1.6 K7M — Renault Logan

Глава 3. Расчетная часть.

3.1 Исходные данные

3.2 Расчет нормы пробега до капитального ремонта

Глава 4. Внедренческая часть.

4.1 Схема обслуживания подвижного состава методом специализированных и комплексных бригад

Глава 5. Экономическая часть.

5.1 Экономическое обоснование, внедрение системы ТО и ТР автомобилей

Глава 6. Охрана труда и окружающей среды.

6.1 Мероприятия по охране труда

6.2 Противопожарные мероприятия

Список использованной литературы

Ведение

Одной из важнейших задач в области эксплуатации автомобильного парка является дальнейшее совершенствование организации технического обслуживания и текущего ремонта автомобилей с целью повышения их работоспособности и вместе с тем снижение затрат на эксплуатацию.

Актуальность указанной задачи подтверждается и тем, что на техническое обслуживание автомобиля затрачивается во много раз больше труда и средств, чем на его производство.

В настоящее время на базе научно-технического прогресса получает дальнейшее развитие проверенная многолетним опытом планово-предупредительная система технического обслуживания и ремонта подвижного состава лесопромышленного комплекса в целом.

Как в области организации автомобильных перевозок, так и в области технической эксплуатации автомобилей начинают применяться различные экономико-математические методы анализа, планирования и проектирования.

Все шире разрабатываются и внедряются новые методы и средства диагностирования технического состояния и прогнозирования ресурсов безотказной работы автомобилей.

Создаются новые виды технологического оборудования, позволяющие механизировать, а в ряде случаев и автоматизировать трудоемкие операции по обслуживанию и ремонту подвижного состава. Разрабатываются современные формы управления производством, которые рассчитаны на применение электронно-вычислительных машин с дальнейшим переходом на автоматизированную систему управления.

При возрастающем насыщении народного хозяйства автомобилями современная система хозяйствования предусматривает новые структурные подразделения автомобильного транспорта – автокомбинаты и производственные объединения, ремонтно-обслуживающие базы, которые потенциально способствуют переходу на централизованное производство обслуживания и ремонта автомобилей.

Глава 1. Аналитический раздел.

1.1 Характеристика автопредприятия Рольф Исток.

Сервис зарегистрирован как общество с ограниченной ответственностью. Общество имеет в собственности имущество, учитываемое на его самостоятельном балансе, может от своего имени приобретать и осуществлять имущественные и личные права, быть истцом и ответчиком в суде. Так же общество может иметь гражданские права и нести обязанности, необходимые для осуществления любых видов деятельности, не запрещенных федеральными законами, если это не противоречит целям деятельности, определенно уставом общества.

Автосервис осуществляет следующие виды деятельности:

— Ремонт бензиновых и дизельных двигателей;

Объединенный участок по выполнению работ ТО и ТР двигателя и ситем управления ( двигатель, стартер двигателя , радиаторы , рулевое управление ) производит — смазку и замену масел двигателя , замену устаревших деталей , подшипников, коленчатых валов, а также приготовление запасных частей для машин уходящих в дальний рейс. Ремонтируют части двигателя на специальном оборудовании в специально отведенном помещении, где заменяют масло и неисправные детали. Отливают и вытачивают новые детали на которые есть дефицит.

В агрегатном отделении участка производят — проверку и ремонт агрегатов, неисправность которых не могла быть устранена на постах ТР после очистки от пыли и грязи, осмотра и испытания на специальных установках; подлежащие ремонту агрегаты и приборы разбирают на узлы и детали, промывают и просушивают, дефектуют и в зависимости от технического состояния заменяют или ремонтируют, а также проверяют на соответствующем контрольном стенде.

Помещение участка занимает 172 м 2, участок оборудован соответствующими стендами для контроля и испытания (М532, Ки 1224, КИ-13671) подъемником автомобильным, верстаками и инструментом, рольгангами. Агрегатный участок оборудован всем необходимым инструментом, приборами для проведения работ в условиях безопасности.

На участке работают 8 чел., в том числе:

1- Старший механик

7 — слесари по ремонту оборудования.

Помещение, занимаемое автосервисом, располагается на оживленной улице. Снаружи сервис имеет неоновую вывеску, что обеспечивает хороший обзор на расстоянии, а также служит хорошей рекламой сервиса. Автосервис размещен в здании модульного типа. Преимуществами модульной конструкции являются, во-первых, ее низкая стоимость, во-вторых, легкость и быстрота возведения.

Здание состоит из трех модулей, состыкованных между собой. 1-й модуль — не большая стоянка машин под ремонт, 2-й — общий модуль для всех постов, 3-й – административное и подсобное помещения. С помощью перегородок организованы дополнительные подсобные помещения и санузел. Площадь здания равна 450 кв. метров.

Для выполнения различных технических процессов в автосервисе предусматриваются помещения: а) производственные цеха; б) служебные помещения. Производственные помещения состоят из цехов (боксов): слесарный цех, цех электрики, цех шиномонтажа, кузовной цех, куда входит и сушилка для окрашенных машин. А теперь охарактеризуем все выше сказанные помещения, расскажу об их выполняемых функциях.

Слесарный цех, выполняемые услуги:

Наименование работ:

| Диагностика подвески |

| Замена перед. тормоз. дисков |

| Замен.зад.тор.барабан. колодок |

| Замена шруса |

| Замена амортизатора (пара) |

| Замена шаровой |

| Замена свечей |

| Чистка дрос. заслонки |

| Замена масла в ДВС |

| Замена втулок стабилизатора |

| Диагностика ДВС |

Наименование работ:

| Демонтаж колеса |

| Монтаж колеса |

| Балансировка колеса |

| Ремонт камеры (вулканизация) 1 прокол |

| Ремонт бескамерной резины 1 прокол, жгут |

| Обработка колеса герметикам (2 стороны) |

| Замена резины на автомобиле |

Теперь переходим к служебным помещениям автосервиса.

Служебные помещения включают в себя:

— кабинет директора (заведующего);

— комната отдыха для персонала;

— комната личной гигиены;

1.2 Регламент капитального ремонта ДВС

Двигатель любого автомобиля, к сожалению, не вечен. Неизбежно наступает время, когда у него появляется повышенная шумность, стуки, резкое увеличение расхода масла, характерный сизый дым выхлопа, неустойчивая работа и плохой пуск. Степень изношенности цилиндропоршневой группы обычно оценивают замером компрессии и остаточного вакуума, а также другими техническими методами диагностики (при помощи эндоскопа, мотор-тестера и так далее). Но есть и косвенный показатель — расход масла. Предельным для двигателя легкового автомобиля принято считать расход 1 л на 1000 км пробега, если, конечно, мотор вообще сможет дожить до такого показателя. На практике машину нередко приходится ставить на прикол раньше из-за чрезмерного дымления или по причине быстро прогрессирующих шумов и стуков.

Пробег двигателя до капитального ремонта колеблется у разных автомобилей в довольно широких пределах и зависит от долговечности конструкции и условий эксплуатации. У многих отечественных машин этот пробег в среднем составляет 150 тысяч километров, у большинства иномарок — 250 тысяч.

Влияние условий эксплуатации на конечный результат проявляется весьма существенно. Так, в регионах с жарким климатом ресурс может сократиться чуть ли не вдвое, а при спокойной езде по хорошим загородным шоссе он значительно увеличивается по сравнению с городской эксплуатацией. Поэтому-то и возникают байки о “миллионном” ресурсе двигателя.

Кроме того, на сроке службы очень сильно сказывается качество и своевременность технического обслуживания. А применение низкосортных масел и плохих фильтров может уменьшить ресурс в десятки раз или просто “убить” агрегат.

1.3 Основные понятия

Ресурс двигателя — длительность его работы (пробег) до прихода в непригодное для нормальной эксплуатации состояние, не устраняемое регулировкой (падение мощности, увеличение расхода масла и топлива, токсичности отработавших газов, ухудшение пусковых свойств и т.д.). Величина ресурса определяется скоростью износа деталей двигателя. Большинство иностранных двигателей имеют ресурс 250—300 тыс. км и более, отечественные, как правило, — около 150 тыс. км. Для того чтобы двигатель отработал заложенный в него ресурс, необходимо соблюдение правил эксплуатации, установленных производителем автомобиля. Износ детали — изменение ее размеров, формы или состояния ее поверхностей под воздействием нагрузок. Ускоренный износ чаще всего возникает из-за нарушения правил эксплуатации и техобслуживания двигателя и приводит к преждевременному выходу его из строя.

Текущий ремонт двигателя — устранение мелких неисправностей, возникающих в процессе эксплуатации автомобиля.

Средний ремонт — частичная разборка двигателя и восстановление или замена изношенных деталей (например, ремонт головки блока цилиндров).

Капитальный ремонт двигателя — процесс полного восстановления его эксплуатационных характеристик, включающий снятие с автомобиля и полную разборку двигателя, ремонт головки блока цилиндров (ГБЦ), коленчатого вала и (или) блока цилиндров, и замену или восстановление всех изношенных деталей, узлов и агрегатов.

1.4 Причины ускоренного износа двигателя

Несвоевременная замена масла и масляного фильтра приводит к работе пар трения в неблагоприятных условиях. Это связано с ухудшением свойств моторного масла (меняется его вязкость, вырабатываются присадки, повышается склонность к образованию отложений на деталях и в каналах системы смазки и т.д.) и большим количеством продуктов износа в смазочной системе (в загрязненном масляном фильтре открывается перепускной клапан и масло проходит мимо фильтрующего элемента).

Использование некачественного масла вызывает ускоренный износ и быстрый выход двигателя из строя. Масло, не обладающее всем комплексом свойств, необходимым для нормальной смазки пар трения, не предотвращает образование задиров и разрушение рабочих поверхностей высоконагруженных деталей (детали газораспределительного механизма, поршневые кольца, юбки поршней, вкладыши коленвала, подшипники турбокомпрессора и т.д.). Повышенная склонность некачественных масел к образованию смолистых отложений может привести к закупориванию масляных каналов и оставить пары трения без смазки, что вызовет их ускоренный износ, образование задиров и заклинивание. Подобные эффекты возможны в случае применения масла, не соответствующего данному двигателю по классу качества (классификации API, ACEA и т. д.). Например, когда вместо рекомендованного масла по API класса SH/CD используется более дешевое SF/CC.

Неудовлетворительное состояние воздушного или топливного фильтра (дефекты, механические повреждения), а также различные неплотности соединений впускной системы приводят к попаданию абразивных частиц (пыли) в двигатель и интенсивному износу, в первую очередь цилиндров и поршневых колец.

Несвоевременное устранение неисправностей в двигателе или неправильные регулировки ускоряют износ деталей. Например, “стучащий” распределительный вал является источником непрерывного загрязнения системы смазки металлическими частицами.

Неверная установка угла опережения зажигания, неисправности карбюратора или системы управления двигателем, применение не соответствующих двигателю свечей зажигания вызывают детонацию и калильное зажигание, грозящие разрушением поршней и поверхностей камер сгорания.

Перегрев двигателя из-за неисправностей в системе охлаждения может привести к деформации головки блока цилиндров (ГБЦ) и образованию в ней трещин.

Пленка масла в парах трения при недостаточном охлаждении становится менее прочной, что приводит к интенсивному износу трущихся деталей.

У дизелей прогары поршней и другие серьезные дефекты возникают в результате неисправностей топливной аппаратуры.

Режимы эксплуатации автомобиля также влияют на скорость износа двигателя. Работа двигателя преимущественно на максимальных нагрузках и частотах вращения коленчатого вала может заметно снизить его ресурс (на 20—30% и более). Превышение допустимого числа оборотов приводит к разрушению деталей. Около 70% износа двигателя приходится на режим пуска.

Особенно способствует снижению ресурса холодный пуск, если в двигатель залито масло с несоответствующей вязкостно-температурной характеристикой. При температуре -30градусов он эквивалентен (по износу) пробегу в несколько сотен километров. Связано это, прежде всего, с высокой вязкостью масла при низкой температуре — для его поступления (прокачки) к парам трения требуется больше времени.

Короткие поездки на непрогретом двигателе зимой способствуют появлению отложений в системе смазки и коррозионному износу поршней, их колец и цилиндров.

1.5 Определение необходимости капитального ремонта

Предварительное диагностирование двигателя на предмет проведения капитального ремонта проводится по следующим параметрам:

О чрезмерном износе вкладышей и шеек коленчатого вала и (или) других подшипников скольжения, как правило, свидетельствуют стуки в кривошипно-шатунном механизме и пониженное давление в системе смазки. Стуки различают при помощи стетоскопа, давление измеряется манометром.

Признаками сильного износа деталей цилиндро-поршневой группы (ЦПГ) являются большой расход масла (свыше 0,7—1,0 л/1000 км), характерный сизый дым в отработавших газах и низкая компрессия (давление в цилиндре в конце такта сжатия).

Иногда причинами дыма и чрезмерного расхода масла могут быть потеря эластичности маслосъемных колпачков клапанов и “закоксовывание” масляными отложениями маслосъемных поршневых колец, а падения компрессии — прогар клапанов или прокладки ГБЦ.

Такие неисправности устраняются в рамках среднего ремонта. Компрессия измеряется компрессометром, а причина ее снижения устанавливается с помощью пневмотестера. Осмотр поверхностей цилиндров на предмет наличия задиров проводится с использованием эндоскопа. Окончательное решение о проведении капитального ремонта в полном объеме принимается, как правило, при дефектовке после замеров износа и биения шеек коленчатого вала и износа цилиндров, проводимых с использованием соответственно микрометра, или измерительной скобы, стрелочного индикатора и нутромера. Кроме того капитальный ремонт проводится в случаях заклинивания двигателя, обрыва шатуна, разрушения поршней, так как коленчатый вал и блок цилиндров получают серьезные повреждения.

1.6 Целесообразность капитального ремонта

Стоимость работ, производимых при капитальном ремонте, включает стоимость снятия и установки двигателя (в некоторых случаях в сборе с КПП), его разборки и сборки, станочной обработки деталей и определяется так называемыми нормо-часами. Например, АвтоВАЗ в 1990 г. установил в сети своих сервисных станций нормы всех ремонтных операций (в том числе на ремонт двигателя). При расчете стоимости работ суммарная трудоемкость умножается на стоимость нормо-часа с учетом возможных наценок за вредные и тяжелые условия труда. Общие затраты на капитальный ремонт включают также стоимость запасных частей и расходных материалов. Для отечественных двигателей ремонт в среднем обходится от 3000 — 4000 руб. до 300 — 500 у.е. Для двигателя иномарок цены существенно выше — от 500 — 800 у.е. для самых простых четырехцилиндровых двигателей до 3000 — 4000 руб. и более для 8-и 12-цилиндровых. Сроки выполнения капитального ремонта отечественных двигателей, а также распространенных и не слишком сложных двигателей иномарок, на которые можно, не делая заказа, приобрести все необходимые запчасти, составляют не менее 3 — 5 дней. Если же двигатель сложный, блок цилиндров, головка блока или коленвал имеют серьезные повреждения и требуется применение специальных ремонтных технологий (правка коленвала, заделка трещин корпусных деталей, запрессовка ремонтных несъемных гильз, замена седел клапанов и т.д.), то времени на ремонт необходимо больше. На практике сроки могут увеличиться за счет заказа и доставки запчастей (до двух недель и более) и станочной обработки блока цилиндров, коленвала и ГБЦ, если она проводится вне СТО (в среднем на 2 — 3 дня), или уменьшиться за счет одновременного проведения отдельных видов работ на разных участках крупной СТО. Альтернатива капитальному ремонту — приобретение другого двигателя. Для отечественных автомобилей стоимость капремонта может составлять от половины до полной цены нового двигателя. Принимая решение — ремонтировать старый или покупать новый двигатель, следует учитывать, что в последнем случае к стоимости двигателя прибавятся затраты на его доставку и замену, а также потребуется его оформление в ГИБДД. Цена нового двигателя для иномарки может оказаться выше не только стоимости капитального ремонта, но и подержанного автомобиля в целом. Для иномарок купить двигатель “б/у” в 2 — 4 раза дешевле, чем ремонтировать. Однако в этом случае практически невозможно достоверно определить его износ и остаточный ресурс. Если двигатель приобретается “с рук”, при регистрации в ГИБДД может потребоваться криминалистическая экспертиза.

При эксплуатации автомобиля после капитального ремонта двигателя желательно чаще контролировать уровень масла и охлаждающей жидкости. Первые несколько сотен километров не следует подвергать двигатель максимальным оборотам коленчатого вала и нагрузкам (езда по бездорожью, буксировка прицепа и т.д.). После капремонта особо важно строгое соблюдение сроков и объемов ТО. В перечень их работ обычно входят обязательная для некоторых моделей двигателей протяжка крепежа ГБЦ и регулировка тепловых зазоров привода клапанов, замена масла и масляного фильтра (как правило, после 1 — 2,5 тыс. км. пробега), внешний осмотр двигателя, устранение обнаруженных дефектов. К моторному маслу, используемому после капитального ремонта, никаких специальных требований нет — оно должно соответствовать типу двигателя и сезону эксплуатации.

Глава 2. Исследовательская часть

2.1 Основные операции капитального ремонта

Капитальный ремонт двигателя включает в себя следующие операции:

Демонтаж двигателя, очистка его наружных поверхностей от загрязнений, разборка и мойка деталей.

Дефектовка проводится с использованием измерительного инструмента (микрометров, нутромеров, щупов и др.), позволяющего точно определить величину износа, деформации и прочие признаки негодности деталей: осматривают коленчатый вал на наличие задиров на шейках, их диаметры измеряют в двух взаимно перпендикулярных плоскостях.

Измеряют биение шеек, маховика в сборе с коленчатым валом, осевой люфт вала в блоке цилиндров и т. д. определяют отклонение размеров и геометрии цилиндров (овальность, конусность и т. д.) измерением их диаметров в продольной и поперечной плоскостях (относительно блока цилиндров) на трех уровнях: измеряют зазоры в парах трения и диаметры всех трущихся деталей: распределительного вала, клапанов и их направляющих втулок, валиков приводов и т.д.

С помощью опрессовочного оборудования проверяют на наличие трещин корпусные детали двигателя.

На основании полученных результатов и сравнения их с номинальными или ремонтными размерами, установленными заводом-изготовителем, выбирают способы ремонта деталей или принимают решение об их замене.

Ремонт блока цилиндров включать следующие операции

Замена съемных гильз или растачивание и хонингование цилиндров для придания им строго цилиндрической формы. Обработка производится до ремонтного размера, соответствующего диаметру ремонтного поршня (для большинства двигателей выпускаются поршни двух-трех ремонтных размеров) с учетом величины теплового зазора. Зазор измеряется между стенкой цилиндра и юбкой поршня в направлении, перпендикулярном поршневому пальцу. При комнатной температуре поршень имеет нецилиндрическую форму и его небольшое покачивание в цилиндре не говорит о зазоре больше нормы. На двигателях, не имеющих съемных гильз, при сильном износе одного цилиндра (или нескольких) и удовлетворительном состоянии остальных может оказаться целесообразной установка ремонтной гильзы и ее последующая обработка до размера, соответствующего остальным цилиндрам.

Восстановление постели коленчатого вала (в случае ее повреждения) в сборе с крышками коренных подшипников.

Заделка трещин в блоке цилиндров (если они имеются).

Выравнивание (при необходимости) привалочной плоскости (плоскости разъема с ГБЦ) фрезерованием или шлифованием.

Ремонт коленчатого вала осуществляют шлифованием и последующим полированием шатунных и коренных шеек до ремонтных диаметров. Полирование позволяет сгладить вершины микрорельефа поверхности шеек и кромки отверстий масляных каналов. Толщина закаленного поверхностного слоя шеек позволяет перешлифовывать вал до 4 раз. В случае деформации коленвала (чрезмерного биения шеек) перед шлифованием его правят и проверяют на отсутствие трещин.

Ремонт головки блока цилиндров включает

Заделку трещин при помощи сварки или других ремонтных технологий (при необходимости).

Замену или восстановление направляющих втулок клапанов (при необходимости).

В первом случае для обеспечения необходимого натяга в соединении (втулка — головка) головку предварительно нагревают. Во втором — уменьшают диаметр отверстия под стержень клапана поэтапной раскаткой твердосплавным роликом и обрабатывают его разверткой для восстановления цилиндричности.

Замену и(или) правку фасок седел клапанов . На некоторых двигателях при замене седел их посадочные места растачивают до ремонтного размера, седла охлаждают в жидком азоте, а головку нагревают.

Выравнивание (фрезерование или шлифование) привалочной плоскости (в случае деформации ГБЦ) .

Замену или восстановление клапанов.

Установку новых маслосъемных колпачков (обязательная операция).

Замену распределительного вала, толкателей и т.д.

После механической обработки (расточка, шлифовка, хонингование и т.д.) из каналов систем смазки и охлаждения должны быть удалены стружка и отложения. Для этого коленвал, блок цилиндров и ГБЦ еще раз моют и продувают каналы сжатым воздухом. Из каналов коленвала предварительно удаляют технологические заглушки. Сборка двигателя должна производиться на монтажном стапеле, позволяющем поворачивать его в различные положения и облегчающем сборочные операции. На этапе сборки обеспечиваются и контролируются требуемые заводом-изготовителем зазоры в парах трения и натяги в соединениях. Проводят развесовку поршней, шатунов и поршневых пальцев, осуществляют регулировочные операции (например, регулировку тепловых зазоров в приводе клапанов, натяжение ремня привода распредвала и т.д.). Затяжка крепежа корпусных деталей двигателя, а также его крышек и поддонов производится в определенной последовательности строго регламентированным моментом (с использованием динамометрических ключей). Неправильные последовательность и момент затяжки, например ГБЦ, могут привести к ее перекосу, деформации и, как следствие, к выходу двигателя из строя. На этапе сборки проводится также частичный контроль выполнения предыдущих этапов. Так, при затянутых требуемым моментом крышках коренных подшипников коленчатый вал должен вращаться от руки. Чрезмерно тугое вращение говорит об изгибе вала (биении шеек) или о недопустимо малом зазоре в сопряжении шейка — вкладыш подшипника. Холодная обкатка двигателя на стенде заключается в принудительном вращении коленчатого вала электродвигателем. При этом в двигатель должно быть залито масло и обеспечена циркуляция охлаждающей жидкости. Во время этой операции осуществляется начальная приработка пар трения (шейки коленвала — вкладыши, поршневые кольца — цилиндры и т.д.). При точном соблюдении требуемых зазоров при сборке холодную обкатку может заменить работа двигателя на холостом ходу в течение нескольких часов. Регулировка — конечный этап капитального ремонта двигателя. Может производиться как на автомобиле, так и на специальном стенде, имеющем радиатор охлаждения, топливную магистраль, отвод отработавших газов и электропроводку, т.е. имитирующем установку двигателя на автомобиль. Для двигателей с распределителем зажигания и карбюраторной системой питания выполняется регулировка угла замкнутого состояния контактов прерывателя зажигания (для контактного зажигания), угла опережения зажигания, оборотов холостого хода, токсичности отработавших газов и т.д.

Страницы: 1 2 3 4

Источник