Ремонт вагонов на заводах — Цехи для ремонта грузовых вагонов

Содержание материала

ГЛАВА III

ЦЕХИ ДЛЯ РЕМОНТА ГРУЗОВЫХ ВАГОНОВ

Заводы по ремонту грузовых вагонов специализируются на ремонте ограниченного количества технологически родственных типов вагонов: четырехосных крытых полувагонов и платформ;

двух- и четырехосных цистерн; двух- и четырехосных изотермических.

Рассмотрим типовую организацию цехов на заводах, ремонтирующих четырехосные крытые вагоны и полувагоны.

Компоновка и размеры производственных помещений

Компоновка цеха должна удовлетворять требованиям принятой технологии ремонта вагонов и правил техники безопасности.

Длина и ширина цеха определяются количеством ремонтных позиций с учетом разрывов между вагонами и торцовыми стенами цеха, шириной проездов и проходов, количеством ремонтных путей, расстоянием между осями путей и продольными стенами, а также размещаемым оборудованием.

Для обеспечения необходимых условий работы в соответствии с правилами техники безопасности в вагоноремонтном цехе должны быть выдержаны следующие основные параметры (рис. 221): расстоянием от автосцепки крайнего вагона до торцовых стен должно быть не менее 2,5 ле; в случае пропуска в этом промежутке узкоколейной линии или дороги для аккумуляторных тележек — не менее 3 v, а при устройстве линии широкой колеи — не менее 5 v. Расстояние т между автосцепками двух соседних вагонов должно быть не менее 2 ле, если не предусмотрено размещение вагонных тележек; расстояние с между осями смежных путей — не менее м; расстояние b от оси крайнего пути до продольной стены здания или до колонны — не менее 4,7 м. Если имеется проезд для автомашин или проложена широкая колея, расстояние должно быть не менее 5 v.

Площадь цеха определяется по формуле S =LB или

В — минимальная ширина цеха;

l— длина вагона по осям сцепления автосцепок; п — количество ремонтных мест на одном пути; к — количество ремонтных путей.

Рис. 221. Основные параметры вагоноремонтного цеха

Расстояние между пожарными проездами должно быть не менее 180 v. Если длина цеха и расстояние между соседними пожарными проездами больше этого размера, то в средней части цеха делается еще пожарный проезд, который в этом случае является одновременно и транспортным проездом; его ширина по осям колонн должна быть не менее 6 м.

В случае оборудования позиций специальными приспособлениями или размещения в цехе оборудования указанные размеры могут соответственно корректироваться.

Ориентировочно на одно рабочее место (стойло) могут быть приняты следующие нормы площади; для обмывки вагонов 100 м 2 , для разборки вагонов 180 м, для утилизации отходов от разборки 100 м на каждое рабочее место для разборки и для ремонтных и малярных работ 180 м 2 .

Компоновка цехов или производственных участков должна обеспечивать минимальную транспортировку вагонов в процессе ремонта и их деталей и материалов.

В этом смысле наилучшие решения достигаются расположением всех или большинства производственных участков водном здании (комбинате).

Высота цеха определяется высотой ремонтируемых объектов (вагон, тележка) или оборудования, находящегося в цехе, а также конструкцией мостовых кранов.

Общая высота здания Н (рис. 222) от головки рельсов (от уровня пола) до затяжки фермы слагается из следующих элементов:

где H1 — расстояние от пола до головки рельса подкранового пути, равное сумме h+ z + l +f + с;

К — расстояние от головки рельса подкранового пути до затяжки фермы, равное сумме а + т;

h — высота наиболее высокого оборудования, установленного в цехе, над которым будут транспортироваться детали (примерно 2 — 3 м); г —расстояние между изделием, поднятым в верхнее крайнее положение, и верхней точкой наиболее высокого оборудования (должно быть не менее 400 мм);

I — высота наиболее крупной из транспортируемых деталей;

f — расстояние от верхней кромки транспортируемой детали до центра крюка крана, необходимое для захвата детали цепью или тросом (принимается не менее 1 м);

с — расстояние от оси крюка в крайнем верхнем положении до уровня головки рельса подкранового пути;

а — конструктивный размер крана;

т — расстояние между верхней точкой крана и затяжкой фермы (должно быть не менее 100 мм).

Одновременно с этим должно быть выполнено требование, чтобы расстояние b между низшей точкой крана и верхней точкой вагона, установленного на ставлюги, или какого-либо оборудования, расположенного в цехе, на котором во время работы может находиться рабочий, было не менее 2 м.

Рис. 222. Схема для определения необходимой высоты цеха

Обычно высота цеха от головки рельса до затяжки фермы принимается для разборочных цехов равной 6,5 — 7 м, для вагоносборочных 10,2 м и для тележечных до 7,5 м. Ширина пролетов вагоноремонтных цехов при двух ремонтных путях обычно принимается равной 18 м.

Разборочные цехи

На первой позиции технологического процесса ремонта производится разборка вагонов. Так как при разборке грузовых вагонов, особенно изотермических, образуется много отходов, желательно разборочные позиции размещать вне позиций вагоносборочных цехов. Правильная разборка вагонов и переработка снимаемых деталей является одним из условий рациональной организации производственного процесса ремонта на всех последующих этапах и экономного расходования новых материалов на ремонт вагонов.

Снятые детали должны своевременно направляться в ремонтные отделения, которые для сокращения транспортировки целесообразно создавать непосредственно при разборочном цехе. Разборка должна вестись таким образом, чтобы максимально сохранялись годные для использования детали.

На разборочных позициях по обе стороны железнодорожных путей на уровне пола вагонов (1 100 мм) сооружаются площадки шириной не менее 3,5 м, с которых рабочим удобно производить разборку вагонов. Для удобства отвертывания гаек с болтов, крепящих доски пола, на разборочной позиции устраивается канава глубиной до 0,5 м, оборудованная электросветильниками. На позициях, где разбираются крытые вагоны, сооружаются стационарные площадки высотой 3,3 м для разборки кровли и опалубки крыши.

Снятые с вагона детали осматриваются и сортируются на четыре группы:

детали исправные, которые вновь могут быть поставлены на вагон без ремонта;

- детали, подлежащие ремонту;

- детали, которые не пригодны для использования по прямому назначению, но могут быть использованы для изготовления других деталей;

- негодные детали, подлежащие сдаче в лом.

Исправные детали после очистки передаются в кладовые. Металлические детали четвертой группы отправляются в ящики металлолома, а деревянные — на склад топлива.

Детали, подлежащие ремонту и переработке, укладываются в контейнеры и транспортируются при помощи автокар или автопогрузчиков в соответствующие ремонтные отделения; негодные детали и мусор перевозятся на вагонах внутризаводского транспорта.

Снятые с вагона детали могут также перевозиться при помощи специальных транспортеров, расположенных вдоль разборочных позиций. При этом детали укладываются непосредственно на движущуюся ленту транспортера, которая перемещает их на сортировочную площадку, находящуюся вне разборочных позиций. В этом случае не требуется сооружения больших площадок возле разборочных позиций.

Такая технология транспортировки обеспечивает более высокую производительность труда, и для ее осуществления не требуется больших капиталовложений.

Цех разборки оборудуется кран-балкой грузоподъемностью 1 — 2 м.

Ремонт и переработка деталей, снятых с вагона

Деревянные детали могут ремонтироваться и перерабатываться в специальном отделении, оснащенном соответствующим оборудованием, или в деревообделочном цехе.

Метизы и кровельная сталь перерабатываются в разборочном цехе. Количество деревянных деталей, поступающих для ремонта и переработки, зависит от степени износа, а также от качества разборки и может быть примерно принято для четырехосных вагонов в количестве: крытого 3.5 м 3 , полувагона 1,14 м 3 и изотермического с деревянным кузовом 6,2 м 3 .

Переработанные деревянные детали перед отправкой в вагоносборочный цех должны грунтоваться.

При ремонте изотермических вагонов следует предусматривать помещение для сортировки и хранения изоляции, а также камеры для сушки миноры и шевели на перед повторным их использованием при ремонте вагонов. Для сушки могут быть использованы также лесосушильные камеры периодического действия.

Потребное оборудование рассчитывается исходя из затрат станко-часов на переработку деталей, устанавливаемых на основе опытных данных (табл. 43).

Таблица 43

Примерные нормы затрат станко-часов на переработку деталей одного крытого четырехосного вагона

Потребное количество разборочных мест на установленную программу определяется по формуле

t— время простоя вагона на разборке;

Фр — фонд рабочего времени одного рабочего места в течение планируемого периода.

Простой вагона на разборочном месте при стационарном методе ремонта принимается для сухогрузных вагонов в размере 3,5 ч и для изотермических — 7 ч. При поточном методе соответственно 1 и 3,5 ч.

Зная число разборочных мест и пользуясь нормами удельных площадей, можно определить необходимую площадь разборочного участка.

Источник

Ремонт вагонов на заводах — Колесный цех

Содержание материала

ГЛАВА VIII

КОЛЕСНЫЙ ЦЕХ

Участки и отделения колесного цеха

Колесный цех предназначен для ремонта колесных пар, выкатываемых из-под вагонов, находящихся в ремонте на заводе и присылаемых с линейных ремонтных пунктов, а также для формирования новых колесных пар. На заводах колесные пары ремонтируются со сменой и без смены элементов.

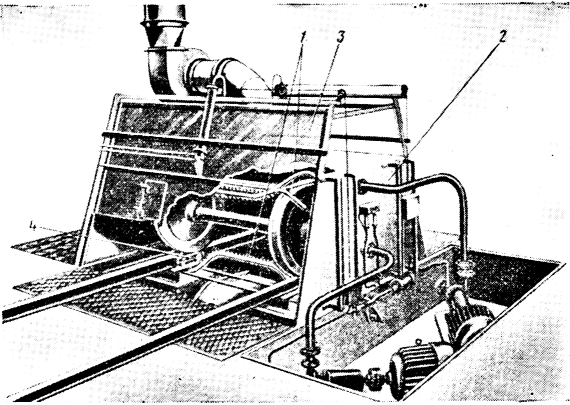

Рис. 262. Однокамерная моечная машина для обмывки колесных пар: 1 — трубы для подачи щелочного раствора и воды; 2 — камера; 3 — задвижная дверь камеры; 4 — вращающиеся ролики

В колесном цехе организуются бандажное отделение и участки: впуска колесных пар, электросварочный, формирования, обточки и участок сдачи колесных пар.

Колесные пары, выкаченные из-под вагонов или поданные из парка ожидания, подаются на участок впуска, где они подвергаются предварительному осмотру, обмывке, дефектоскопии и обмерам. На основании результатов осмотра и обмера устанавливается необходимый объем ремонта. Этот участок располагается в крытом помещении с железнодорожными путями для размещения колесных пар; он обслуживается кран-балкой грузоподъемностью 2 т.

Для обмывки колесных пар применяются однокамерные моечные машины (рис. 262). На участке имеются установки для магнитного испытания средней части и шеек оси, ультразвуковой дефектоскоп для выявления трещин в подступичных частях осей, а также набор контрольно-измерительного инструмента и шаблонов для обмера всех элементов колесных пар.

После определения объема ремонта и заполнения установленной технической документации колесные пары направляются в цех для соответствующего ремонта.

На заводах, где ремонтируется большое количество колесных пар (более 50 шт. в смену), целесообразно для сокращения транспортировки располагать вблизи участка впуска участок расформирования колесных пар, который оборудуется прессом для распрессовки колесных пар и кран-балкой грузоподъемностью 2 т. Этот участок должен быть удобно связан рельсовым путем с парком колесных пар, а также иметь в подкрановом поле железнодорожный путь, связанный с заводскими путями, для подачи вагонов под погрузку или выгрузку колесных пар и их элементов.

В бандажное отделение подаются колесные пары для снятия негодных или ослабших бандажей и насадки новых или исправных старых бандажей.

В отделении выполняются следующие работы:

удаление укрепляющих колец;

нагрев и снятие негодных бандажей;

проверка ободов колесных центров на колесотокарном станке; расточка новых или проверка старогодных бандажей;

проверка бандажей дефектоскопом;

нагрев бандажей и насадка их на центры с постановкой укрепляющих колец.

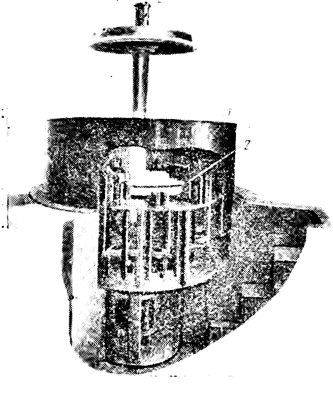

В соответствии с объемом работ в отделении устанавливаются: станок для проверки ободов колесных центров и вырезки укрепляющих колец (может использоваться колесотокарный станок любой конструкции), карусельный двухсуппортный полуавтоматический станок с диаметром планшайбы 1 500 мм для расточки новых и проверки старых бандажей, завальцовочный станок для обжима буртов канавки укрепляющего кольца, станок для гибки укрепляющих колец, кран-балка грузоподъемностью 2 т, горны для нагрева бандажей при съемке и насадке. Горны могут быть электрические и газовые. Хорошо зарекомендовали себя в работе электрические горны конструкции Нижнеднепровского вагоноремонтного завода (рис. 263), обеспечивающие нагрев бандажа в течение 7 — 10 мин. Потребляемая ими мощность составляет 0,6 — 0,7 кВт на один бандаж.

Для нагрева бандажей при надевании могут также применяться индукционные однофазные горны, в которых время нагрева бандажа составляет 12 — 20 мин.

В последнее время объем бандажных работ в колесных цехах систематически сокращается в связи с тем, что бандажные колесные пары вновь не изготавливаются и парк пополняется только цельнокатаными колесами. С учетом этого при проектировании новых колесных цехов нет необходимости предусматривать в бандажном отделении полный комплект оборудования, имея в виду использование в порядке догрузки части станков, установленных в колесном цехе.

Электросварочный участок. При ремонте колесных пар производится наплавка буртиков шеек осей и гребней колес. Для этих работ применяются полуавтоматические установки, разработанные Институтом сварки им. Патона, позволяющие наплавлять металл под слоем флюса (рис. 264). На участке устанавливаются сварочные кабины, в которых размещаются сварочные агрегаты и стенды для вращения колесных пар при наплавке. Рабочие места оборудуются местными вентиляционными отсосами.

На участке формирования колесных пар производится распрессовки колесных пар, у которых требуется заменить один или несколько элементов, заготовка новых и проверка старогодных элементов, а также формирование колесных пар. На участке размещаются станки для обработки осей, колес и гидравлические прессы для расформирования и формирования колесных пар.

Рис. 263. Индукционный электрогорн для нагрева бандажей колесных пар:

1 — кожух горна; 2 — нагреватели

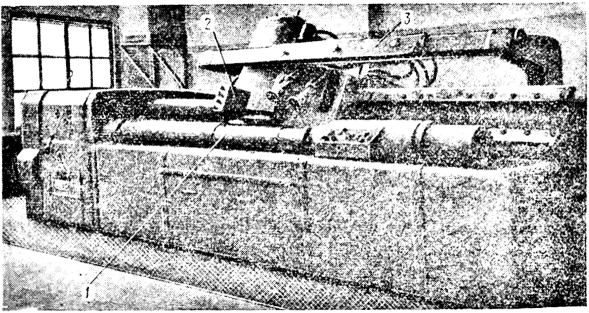

Для обработки поступающих от заводов промышленности поковок вагонных осей (в необработанном виде) на участке устанавливается ряд станков: осеотрезной типа 1830, осеобдирочный, токарный типа 1А64 с копиром для проточки средней части оси. При большой производственной программе вместо обдирочного и токарного станка для проточки средней части может быть использован токарный полуавтомат (рис. 265) типа 1832Г, обрабатывающий ось по всей длине с производительностью до 15 осей за 7 ч.

В последнее время заводы промышленности переходят на изготовление и поставку железнодорожному транспорту осей с обработанной средней частью и грубо обработанными подступичными частями и шейками. Для обработки таких осей в колесных цехах достаточно иметь лишь осетокарные станки.

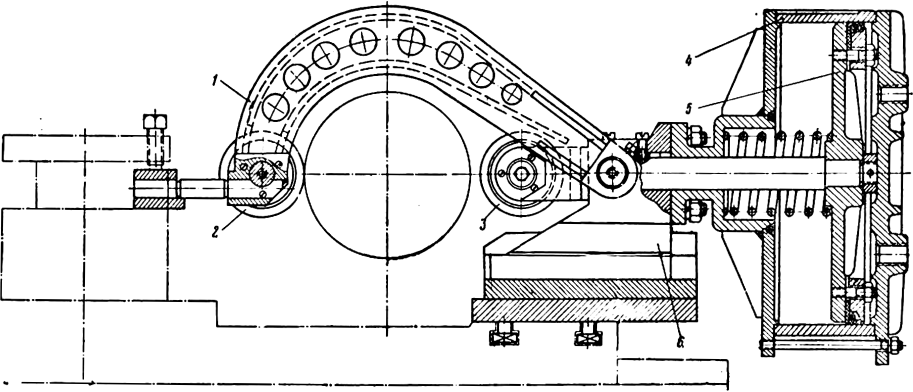

Для повышения усталостной прочности осей внедряется упрочняющая накатка средней и подступичной частей. Эта операция производится при помощи приспособления с роликами (рис. 266), которое устанавливается на токарный станок. На заводах, где организовано серийное производство осей, для накатки применяются специальные накатные станки типа КЖ-18.

Для ремонта и формирования колесных пар с роликовыми подшипниками на участке устанавливаются токарный станок типа 1А64, на котором обтачиваются шейки и нарезается резьба, кругло-шлифовальный станок типа 3164-АН14 для шлифовки шеек, специальный сверлильно-фрезерный станок для фрезеровки паза и сверловки отверстий в торце шейки для стопорной планки и стопорных болтов.

Ступицы цельнокатаных колес растачиваются на универсальных карусельных станках типа КС-12. При этом рекомендуется грубую и чистовую расточку производить на разных карусельных станках, так как при грубой обработке ступиц станок теряет необходимую точность, требующуюся при чистовой расточке. Для формирования и расформирования колесных пар применяются специальные гидравлические прессы различных конструкций, развивающие усилие до 600 т. Наиболее распространенным является пресс модели П-447. В прессах желательно применение многопоршневых или ротационных насосов, обеспечивающих более равномерное давление поршня на ось.

Рекомендуется иметь отдельные прессы для распрессовки и запрессовки колес, так как для запрессовки требуется более точная работа пресса, а значительные усилия, которые иногда развиваются при распрессовке колесных пар, вызывают расстройство пресса.

На участке обточки колесных пар производится обработка колес по кругу катания, а также чистовая обточка шеек и накатка их. Для обточки профиля колес по кругу катания применяются колесотокарные станки различных конструкций. В последнее время наибольшее распространение получили колесотокарные станки типа КЗТС с гидрокопировальными суппортами.

Когда требуется обточить колеса по кругу катания без демонтажа букс с роликовыми подшипниками, применяются колесотокарные станки типа 1А936 или 1836А.

Чистовая обработка шеек производится на шеечнонакатных станках завода «Красный пролетарий», имеющих также ролики для накатки шеек. Иногда применяются шеечнообточные и шеечнонакатные станки, производящие раздельно операции обточки и накатки шеек.

На участке сдачи колесных пар имеется один или несколько железнодорожных путей, на которые подаются окончательно обработанные колесные пары для сдачи их работникам отдела технического контроля.

Рис. 264. Установка для автоматической наплавки буртиков шеек осей колесных пар

Рис. 265. Токарный полуавтомат для обработки средней части оси: 1 — обрабатываемая ось; 2 — суппорт с резцедержателем; 3 — копир

Рис. 266. Приспособление к токарному станку для накатки подступичной части оси: 1 — шарнирная скоба; 2 — накатной ролик; 3 — подвижный накатной ролик, укрепленный на конце штока; 4 — пневматический цилиндр; 5 — поршень цилиндра; 6 — корпус приспособления

Шейки и средние части осей подвергаются здесь магнитному испытанию, а подступичные части — ультразвуковой дефектоскопии; здесь же производятся контрольные измерения отдельных элементов и монтажных размеров колесной пары. На торцы осей колесных пар ставятся клейма, соответствующие требованиям инструкции.

Участок сдачи должен иметь достаточное естественное и хорошее искусственное освещение, необходимое для производства тщательного осмотра колесных пар. Кроме общего освещения, на участке должны быть точки для подключения переносных ламп низкого напряжения.

Колесные пары после приемки и постановки клейм направляются для окраски и сушки в специальные окрасочно-сушильные камеры.

Источник