В Металлострое заложили цех по ремонту «Сапсанов» и «Ласточек»

На торжественную церемонию, посвященную началу строительства нового цеха, приехали руководители ОАО «РЖД» и топ-менеджмент компании-инвестора проекта — Siemens. «Российские железные дороги» представлял старший президент компании Валентин Гапанович и глава Дирекции скоростного сообщения ОАО «РЖД» Владимир Андреев. Со стороны Siemens в Металлострой прибыл глава российского подразделения «Сименс» Дитрих Мёллер и директор департамента «Мобильность» Йорг Либшер.

Господин Либшер отметил, что компания Siemens начала сервисное обслуживание «Сапсанов» уже достаточно давно, и сегодня они понимают, что депо в Металлострое уже недостаточно для того, чтобы провести все необходимые работы. Особенно это касается тяжелых ремонтов, поскольку уже первые поставленные «Сапсаны» доходят до необходимости обслуживания. Именно поэтому было принято решение расширить депо новым цехом.

По данным Siemens, объем инвестиций в проект составит порядка 55 млн евро. Строительство объекта должно завершиться еще до конца текущего года. Ранее планировалось открыть цех уже в начале 2015 года, однако сроки были сдвинуты. Дитрих Мёллер пояснил, что отсрочка в старте была связана с необходимостью дополнительных согласований проекта с властями.

Конкурс на право возведения нового цеха выиграла компания STEP. По обещаниям подрядчика, уже в феврале 2016 года новая часть депо будет готова начать ремонт первого состава. После того, как объект будет запущен, на предприятии появится дополнительно около 100 рабочих мест.

Сотрудничество между ОАО «РЖД» и компанией «Сименс» завязалось еще в 2006 году. Тогда немцы стали подрядчиками в разработке, создании и поставке железнодорожникам восьми скоростных электропоездов, которые получили название «Сапсан». Заказ еще на восемь поездов «Сименс» получил от «РЖД» также и в 2011 году.

Ранее в 2009 году компании подписали договор на строительство фирмой «Сименс» 38 пятивагонных электропоездов «Ласточка». Этот высокоскоростной поезд создавался специалистами немецкого концерна специально для российских железных дорог. Разрабатывался он на особой платформе Desiro Rus.

В настоящее время сименсовские «Ласточки» летают по маршрутам «Москва-Нижний Новгород», «Санкт-Петербург – Великий Новгород- Бологое», «Санкт-Петербург – Петрозаводск». Недавно губернатор Ленинградской области Александр Дрозденко также выступил с инициативой пустить «Ласточку» между Петербургом и Выборгом. По мнению главы региона, это позволило бы сократить время в пути до 1 часа.

Источник

Цех по ремонту сапсан

Siemens планирует в марте 2016 года начать «тяжелые» виды ремонта высокоскоростных поездов «Сапсан» в моторовагонном депо «Петербург-Московское» в поселке Металлострой, сообщил директор департамента мобильности Siemens-Россия Йорг Либшер журналистам в Петербурге в понедельник.

«В 2016 году планируем провести (в Металлострое) ремонт четырех «Сапсанов» из первой поставленной серии (в РФ). В марте 2016 года планируем запустить (в депо для «тяжелых» ремонтов) первый «Сапсан», официальное открытие (участка для «тяжелых» ремонтов) – в мае», – сказал Й. Либшер.

Он пояснил, что «тяжелые» виды ремонта, так называемые ревизии, по регламентам Siemens должны проводиться по истечении 6-7 лет после начала эксплуатации скоростных поездов, в зависимости от годового пробега.

Й. Либшер напомнил, что проект расширения депо в Металлострое реализуется с текущего года. «В 2015 году заложили фундамент для расширения – три новых пути, которые будут по последнему слову техники. Получим возможность вести «тяжелые» виды ремонта, покраску, электрические испытания», – пояснил он.

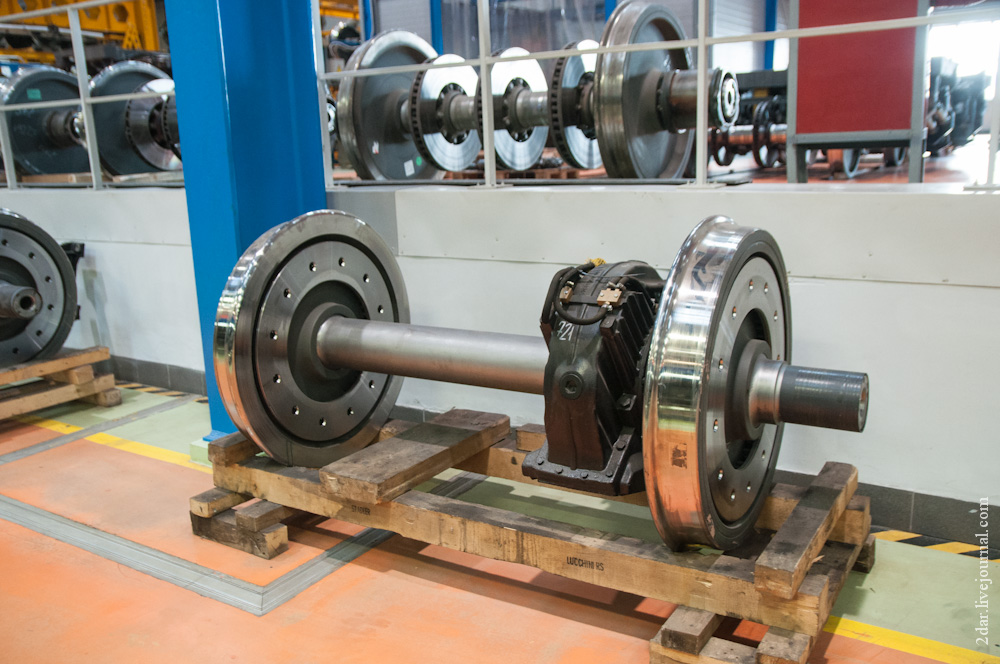

О текущей стадии развития депо «Петербург-Московское» Й. Либшер сообщил, что Siemens в начале сентября 2015 года открыл на территории депо цех формирования колесных пар для «Сапсанов». «До этого станки, привезенные из Германии, находились на территории предприятия «Титан Экспресс» в Тихвине Ленинградской области. Мы все привезли сюда (в депо в Металлострое), отремонтировали пролет, с сентября ведем здесь работы», – сказал Й. Либшер.

Обслуживание колесных пар «Сапсанов» будет проводиться в этом цехе раз в 5-6 лет в зависимости от того, моторная это или обычная колесная пара, исходя из среднегодового пробега в 450 тыс. км.

«Мы в состоянии разбирать тележку, снимать все элементы колесных пар, менять колеса и формировать колесные пары и проверенную тележку ставить на поезд. Получили все допуски для «Сапсана», – уточнил он.

При этом в 2016 году Siemens планирует получить аналогичные допуски для обслуживания колесных пар поездов «Ласточка». «В 2016 году планируем получить допуск для колесных пар «Ласточки». Таким образом, планируем повысить загрузку цеха», – отметил Й. Либшер.

В 2016 году Siemens намерен расширить перечень видов обслуживания «Ласточек» в депо в Металлострое.

«По контракту есть два основных депо для техобслуживания «Ласточек» – в Адлере и в Подмосковье. Здесь (в Металлострое) мы определим точный перечень работ, это будет вспомогательное место. Более удобно обслуживать те поезда, которые эксплуатируются здесь (на линиях из Петербурга)», – сказал он.

Как сообщалось, президент компании Siemens в России и Центральной Азии Дитрих Меллер в апреле текущего года заявил о намерении инвестировать 55 млн евро в расширение депо для обслуживания «Сапсанов» и «Ласточек» в поселке Металлострой под Петербургом.

По его словам, половину от суммы инвестиций составят затраты на строительство цеха, половину – закупка необходимого оборудования.

Ранее в Siemens говорили об объеме инвестиций в расширение депо в размере 60 млн евро. Некоторое снижение показателя связано с падением курса рубля.

Генеральный директор дирекции скоростного сообщения ОАО «РЖД» Владимир Андреев в свою очередь сообщал, что обслуживание подвижного состава расширенной очередью депо начнется в феврале 2016 года.

Необходимость запуска нового цеха обусловлена сроком эксплуатации в России поездов «Сапсан» и их пробегом. Осуществление крупных видов ремонта «Сапсанов» регламентируется производителем и зависит от пробега подвижного состава. Первая постановка каждого поезда на крупный ремонт производится после 1 млн 250 км пробега.

20 апреля 2007 года в Москве был подписан договор о 30-летнем техническом обслуживании 8 высокоскоростных электропоездов. Договором предусматривается, что Siemens будет осуществлять весь спектр работ, направленных на обеспечение постоянной эксплуатации электропоездов модели Velaro Rus («Сапсан), включая техническое обслуживание и ремонт поездов на весь срок их эксплуатации (30 лет). При этом поставку деталей, составных частей и модулей поезда, необходимых для ремонта подвижного состава на весь срок эксплуатации, также осуществляет Siemens.

Общая стоимость договора 2007 года составляла 354,16 млн евро, при условии пробега каждого из восьми составов 500 тыс. км каждый год. Стоимость технического обслуживания и ремонта поездов устанавливается без учета отклонений в пробеге в размере 2,95 евро за 1 км пробега одного поезда из расчета 30-летнего срока жизненного цикла. Фактическая стоимость договора будет определяться с учетом реального пробега поездов.

Источник

Цех по ремонту сапсан

Цех сервисного обслуживания высокоскоростных и скоростных поездов на базе моторвагонного депо «Металлострой» открылся в четверг, сообщила пресс-служба Октябрьской железной дороги (ОЖД, филиал ОАО «РЖД»).

«Для бесперебойной эксплуатации «Сапсанов» и «Ласточек» запускается новый современный цех, который будет располагать всей необходимой высокотехнологичной инфраструктурой. Этот цех станет дополнением к уже существующим сервисным центрам в Санкт-Петербурге, Москве и Адлере», – приводятся в сообщении слова президента Siemens в России Дитриха Меллера.

Цех «Металлострой-2» позволит расширить сервисные возможности обслуживания поездов «Сапсан» и «Ласточка», так как все этапы технического обслуживания локализованы на одной площадке.

«Металлострой-2» будет осуществлять капитальный ремонт и техническое обслуживание поездов «Сапсан» (Velaro Rus) и «Ласточка» (Desiro Rus) в круглосуточном режиме. Цех включает три пути для проведения планового сервиса, крупных видов ревизий, в том числе, с подъемом подвижного состава, пуско-наладки и высоковольтных испытаний. В депо созданы четыре рабочих уровня для синхронных работ и одновременного доступа к разным сторонам поезда: крышевому, боковому, подрамному оборудованию состава.

Сервисная площадка включает также инновационный цех колесных пар, на которой налажен ремонт комплектующих, в том числе, колесных пар и тележек. На этой же площадке действует лаборатория неразрушающего контроля. В депо функционируют камера для покраски вагонов и участок для мойки и пескоструйной обработки колесных пар и тележек.

Как сообщалось, проект расширения депо в Металлострое реализуется с 2015 года. В апреле 2015 года Д. Меллер заявил о намерении инвестировать 55 млн евро в расширение депо для обслуживания «Сапсанов»и «Ласточек» в поселке Металлострой под Петербургом. По его словам, половину от суммы инвестиций составят затраты на строительство цеха, половину – закупка необходимого оборудования.

Необходимость запуска нового цеха обусловлена сроком эксплуатации в России поездов «Сапсан» и их пробегом. Первая постановка каждого поезда на крупный ремонт производится после 1 млн 250 км пробега.

В апреле 2007 года в Москве был подписан договор о 30-летнем техническом обслуживании 8 высокоскоростных электропоездов. Договором предусматривается, что Siemens будет осуществлять весь спектр работ, направленных на обеспечение постоянной эксплуатации электропоездов модели Velaro Rus, включая техническое обслуживание и ремонт поездов на весь срок их эксплуатации (30 лет). При этом поставку деталей, составных частей и модулей поезда, необходимых для ремонта подвижного состава на весь срок эксплуатации, также осуществляет Siemens.

Общая стоимость договора 2007 года составляла 354,16 млн евро при условии пробега каждого из восьми составов 500 тыс. км каждый год. Стоимость технического обслуживания и ремонта поездов устанавливается без учета отклонений в пробеге в размере 2,95 евро за 1 км пробега одного поезда из расчета 30-летнего срока жизненного цикла. Фактическая стоимость договора будет определяться с учетом реального пробега поездов.

Источник

Как ремонтируют и обслуживают Сапсаны

Благодаря Университету Детей (см. «Университет детей или легко о серьёзном» ) удалось попасть в депо, где обслуживаются Сапсаны. Одно из занятий у ребят называлось «Где отдыхают «Сапсаны», где им рассказывали про поезда. Очень хорошо, что родителей в этот раз не оставили ждать своих детей в сторонке , а организовали для них отдельную экскурсию. Проводил её сотрудник филиала «Сименс АГ» — очень легко, интересно и с любовью к своему делу рассказывающий про поезда и депо. Одно огорчает — хоть фотографировать не запрещали, но от публикаций попросили воздержаться. Впрочем, для меня по согласованию сделали исключение. Поговорим об этом и многом другом!

«Сапсаны», а так же «Ласточки» обслуживают и ремонтирую в моторвагонном депо «Санкт-Петербург — Московское» (ТЧ-10 «Металлострой»). Депо было построено в 2000 году для обслуживания российских электропоездов и скоростных поездов «Сокол». С «Соколами» в итоге не сложилось, хотя проект был инновационный на мировом уровне — об этом чуть позже. Депо занималось обслуживанием ЭР200, а с 2006 года на его базе создали площадку для обслуживания поездов моделей Siemens Velaro глубоко модернизированных для России — то есть «Сапсанов».

Со скоростным движением в нашей стране тоже не всё так просто. Существовал у нас ЭР-200 причём аж с 1974 года, хотя и введены они в эксплуатацию в 1984 году. Эти поезда содержали много уникальных в мировом масштабе технологии.

Потом военный КБ «Рубин» стал разрабатывать «Соколов». «Сокола» ехали 236 км/час,а дальше кончалось электричество на линии. Специально для создания корпуса тележки рассекретили особую танковую сталь, что позволило сократить её массу, но сварщиков её умеющие варить на тот момент в стране почти не осталось. КБ Рубин делал много по своим стандартам и правилам. Двигатель сделали с водяным охлаждением, что позволило его сделать очень компактным. Только в начале 2000 годах в Германии для постройки низкопольных региональных поездов стали использовать такой подход и считали его очень инновационным. Но, больше проблем у поезда было в политике и не было системного подхода. По-этому и перешли на готовое решение от Сименс — на 2005-й год это было, возможно, верное решение.

К сегодняшнему дню первые партии Сапсанов наездили 3 миллиона километров. Обычно за год поезд проезжает около 500 000 км, это примерно 12 земных экваторов.

Всего срок службы 30 лет. С момента запуска Сапсанов прошло уже (ещё?) 8 лет с 2008 года. Вторая партия поездов начала эксплуатироваться в 2013-2014 году. Масса состава около 600 тонн — 10 вагонов по 60 тонн каждый.

Сапсаны проходят ТО каждые 8000 км, это примерно раз в 5 дней. В основном ТО осуществляется ночью. 3 состава обслуживает коллектив из мастера и 10 человек. Отдельные узлы и детали такие, например, как двигатели обслуживаются не здесь, но тоже в Питере на отдельном производстве компании Сименса.

В поезде из 10 вагонов 4 оборудованы тяговыми двигателями, на которых каждая ось является приводной (головные вагоны 1 и 10, а также вагоны 4 и 7). Всего на поезде установлено 16 четырехполюсных трехфазных асинхронных с короткозамкнутым ротором двигателей. Выходная мощность поезда составляет 8000кВт, мощность каждого двигателя 500 кВт.

Ангар, естественно, длинный и рабочие здесь перемещаются велосипеде.

Приборная панель в кабине машиниста. Компоновка фактически разделена на две зоны — левая это тяга, правая тормоза. Соответственно рычаги управления слева регулируют тяга, а монитор отображает её параметры, справа рычаги и мониторы регулируют и отображают параметры торможения. Ещё крайне левый монитор отображает картинку с камеры в хвосте поезда. У машиниста находится браслет контролирующий его самочувствие и пробуждающий в случае наступления сна.

Центральный монитор, как видно является спидометром и одометром и система безопасности в том числе показывающая сколько свободных участков перед поездом. Он же «чёрный ящик» или «комплексное локомотивное устройство безопасности КЛУБ-У Марка ИРЗ принадлежит «Ижевскому радиозаводу».

Очень удивляет способ крепления видеокамеры — на бытовом кронштейне с присоской. Понятно, что внедрить камеру пришлось уже во время эксплуатации поезда прежде всего для случаев когда сбиваются перебежчики через пути. То есть это не вопрос безопасности, а сбора информации для прокуратуры.

Одно из критериев надежности лобового стекла при изготовлении является испытание на прочность грузом сопоставимым с наполовину заполненной водой бутылка из-под шампанского на скорости 100 км/час. Стекло не должно получить сквозного повреждения. Сейчас лобовое стекло делает «Мосавтостекло», а боковые питерская «Акма», изначально производили в Германии.

За кабиной машиниста находится небольшое открытое купе для организации переговоров оборудованное мультимедийным оборудованием — две пары кресел со столиками между ними. А далее идёт салон ВИП — кресло с электроприводами и персональным монитором. Межкресельное расстояние хорошо видно на снимке.

Формально говоря линия Сапсана является высокоскоростной (скорость движения более 250 км/час). Для сертификационных испытаний на участке протяжённостью 80 километров в районе Мстинского моста в направлении от Москвы был построен участок с японскими рельсами со скоростями движения до 250 км/ч. Средняя же скорость на линии составляет 200-220 км/час. Минимальное время в пути следования 3:35 минут.

Вообще, хотя Сапсан и считается немецким поездом, он во-многом уникальный. Рабочий температурный диапазон у него -50 — +50, тогда как в большинсве европейских стран движение движение затруднено даже при небольшом количестве выпавшего снега вплоть до остановки. Для этого пришлось изменить по сравнению с серийными поездами для Европы множество резинотехнических изделий, применить множество новых смазок в т.ч и дорогостоящих, защиту от льда и снега. Это помимо обычной модернизации под российскую колею и прочее.

Профиль поверхности катания колеса, (это место на колесе, которое непосредственно взаимодействует с рельсом) был тщательно подобран российскими и немецкими специалистами для обеспечения оптимального ресурса колеса и комфорта пассажиров с учётом погодных условий. Ведь, профиль колеса, в том числе влияет и на комфорт пассажира и является одним из важнейших параметров, который контролируется при выполнении технического обслуживания. Нагрузка на ось колесной пары от кузова вагона достигает до 18 тонн, а ресурс колес составляет примерно до 2 000 000 км. Обновление профиля, т.е. обточка колеса, происходит примерно через 200 000-250 000 км.

Колёса пока импортные итальянского производителя, сейчас готовятся освоить их производство в Выксе.

Сам состав управляется 4-мя компьютерами — такие устройства находятся в каждом головном вагоне(по 2 в каждом). Одно устройства при движении является активным другое резервным. Все 10 вагонов это единое целое — для разъединения их в экстренном режиме нужно минут 10, в штатном 3 часа, а на соединение обратно затрачивается 1 неделя.

Про «Ласточки» которые тоже обслуживают здесь, что логично так как поезд то же Сименсовский. Скоростные электропоезда «Ласточка» были введены в эксплуатацию в преддверии Олимпиадой Олимпийских игр в Сочи. На данный момент 54 состава Ласточка были построены в Германии на заводе компании «Симесн» в г. Крефельд. Сейчас производство освоили в Верхней Пыжме и степень локализации доводят до 70%. Всего в Верхней Пыжме должно быть построено 1200 вагонов, а это 240 поездов Ласточка.

Ласточка проще. В ней по 5 неделимых вагонов и скорость 160 км/час. В основном работают вокруг Москвы в том числе на МЦК, немного в Сочи (увы, РЖД с властями Края провалили налаженное расписание и схему движения между аэропортом, Сочи и Адлером), Екатеринбурге и у нас.

И ещё про «Университет детей». Детям проводили немного другую экскурсию — им показывали кабину и Ласточки тоже, давали нажимать на кнопки. В общем отличное занятие.

Источник