Ремонт вагонов на заводах — Цех подготовки или правки грузовых вагонов

Содержание материала

Вагоны, поступающие на завод для ремонта, имеют различные износы и повреждения, а следовательно, и различный объем ремонтных работ. На отдельных вагонах объем ремонта значительно превышает таковой при ремонте вагонов с нормальным износом. Если такие вагоны без подготовки будут поставлены на ремонтные позиции поточных линий сборочного цеха, то в одном случае бригады рабочих, состав которых, как правило, остается постоянным, не выполнят в установленное время весь объем работ, предусмотренный на данной позиции, а в другом окажутся не загруженными работой. Это вызовет нарушение ритма потока или необходимость перемещения вагонов с одной позиции на другую с незаконченными работами, что также приведет к дезорганизации производственного процесса.

Поэтому вагоны, поступающие на поточные линии сборочного цеха, должны иметь примерно одинаковый объем ремонтных работ. Для этого вагоны, имеющие повреждения или износ, значительно превышающие среднюю трудоемкость ремонта, подвергаются предварительно так называемому уравнительному ремонту, при котором устраняются эти повреждения. Объем ремонта на вагоне как бы выравнивается до уровня среднего объема работ на остальных вагонах. Для выполнения такого ремонта организуются специальные позиции — называемые уравнительными, или цехи подготовки вагонов.

В этих цехах выполняются следующие основные работы: снятие крышек разгрузочных люков и лобовых дверей у полувагонов; правка погнутых рам и обрешетки кузовов, хребтовых, боковых и поперечных балок рамы, буферных брусьев, стоек, обвязочных угольников, раскосов и др.; отъемка поврежденных элементов или целых узлов рам и кузовов; пригонка к месту новых элементов или узлов и прихватка их электросваркой.

Примечание. Приемка выполненных работ работниками ОТК производится в процесс ремонта на каждой позиции.

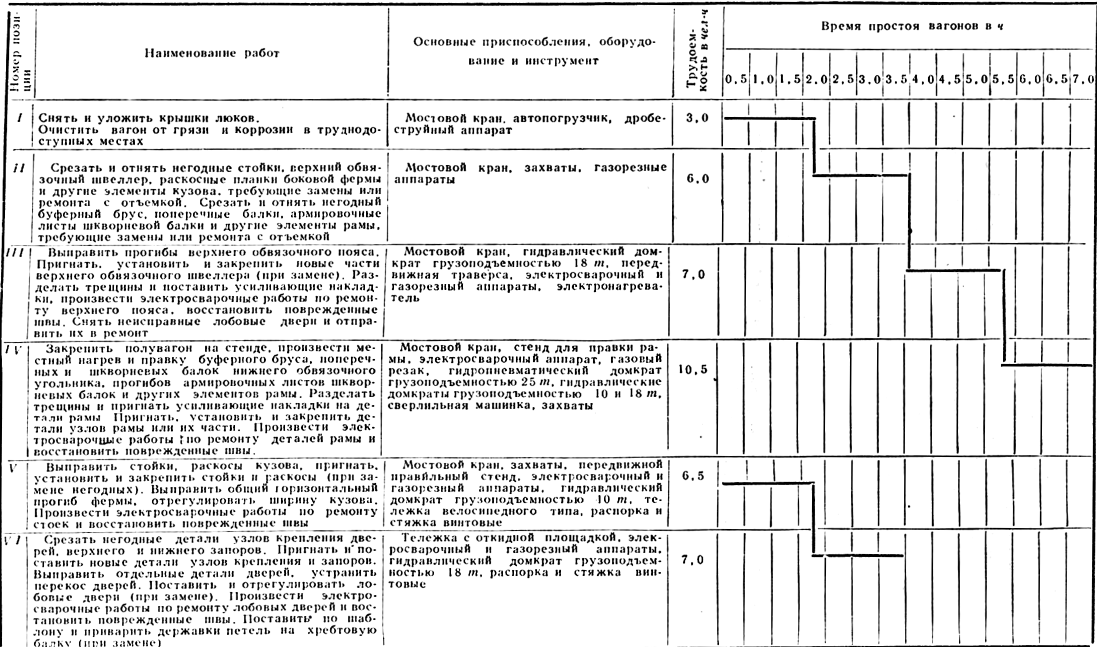

Рис. 225. График технологического процесса заводского ремонта полувагона в цехе правки

Так как объем повреждений на вагонах бывает различным, целесообразно в цехе подготовки иметь два или три ремонтных пути, специализированных для вагонов с различным объемом и характером ремонтных работ, требующих различной продолжительности простоя па позициях. Такие цехи, организованные вначале как цехи для уравнительного ремонта или подготовки вагонов, на некоторых заводах в последующем превратились в цехи или участки для правки поврежденных элементов кузовов и рам. Ремонт вагонов в этих цехах организуется также по потоку, но в связи с тем, что продолжительность технологических операций по правке значительно отличается от других операций при ремонте вагонов, ритм потока здесь более замедленный, и поэтому поточные линии цеха правки и вагоносборочного цеха должны быть раздельными. В цехе правки полувагонов обычно организуется шесть позиций, на каждой из которых выполняется определенный объем работ (рис. 225).

Рис. 226. Схема закрепления рамы полувагона при правке:

1 — металлическая рама; 2 — скоба; 3 — пневмогидравлический домкрат для правки вертикальных прогибов; 4 — винтовая распорка; 5 — цепные затяжки; 6 — пневмогидравлический домкрат для правки горизонтальных прогибов;

7 — упорная стойка под домкрат

Для облегчения и ускорения производства работ по снятию с вагона негодных деталей или узлов и установке новых, а также транспортировки этих узлов и деталей цех правки оборудуется мостовыми кранами грузоподъемностью до 10 м. На ремонтных путях устанавливается конвейер для перемещения вагонов по ремонтным позициям.

Позиции цеха оснащаются кислородопроводом, электросиловой ‘проводкой, точками для подключения электросварочных аппаратов и электроинструмента, трубопроводом для сжатого воздуха с точками для подключения пневматического инструмента. Для удобства выполнения работ на верхней части кузова вагона ремонтные позиции оснащаются передвижными тележками, имеющими на разных уровнях откидные или подъемные площадки, на которых располагаются рабочие.

Для правки рам и кузовов вагонов с небольшим количеством прогибов применяются переносные пневмогидравлические домкраты, развивающие усилие до 20 т, различного рода винтовые и распорные струбцины, тумбочки и другие приспособления. В полу на этих позициях забетонированы металлические балки со скобами, выходящими на поверхность пола, и упорами, предназначенными для закрепления рам вагонов при правке их домкратами (рис. 226).

Позиции, предназначенные для ремонта вагонов с большим количеством прогибов элементов кузова, оборудуются универсальными стендами для правки в горизонтальном и вертикальном направлениях (рис. 227).

Стенд состоит из металлической рамы /, на которой смонтированы гидро- пневматические домкраты 2, которые могут быть подведены под любой узел кузова полувагона. Стенд может перемещаться вдоль ремонтной позиции и устанавливаться в необходимом месте.

Количество ремонтных мест в цехе подготовки или правки вагонов при заданной программе определяется по формуле

где N — план выпуска вагонов из ремонта;

— простой вагона в цехе правки (в часах, сменах, днях);

Ф—фонд рабочего времени ремонтного места в планируемый период в часах, сменах, днях.

Если в цехе имеется два или больше путей, предназначенных для ремонта вагонов с различным простоем, необходимое количество ремонтных мест определяется для каждой группы вагонов.

Простой вагонов в цехе подготовки определяется на основе технологического графика ремонта.

Количество ремонтных позиций С на каждом пути при заданном ритме потока R определится из выражения

Для сокращения времени простоя вагонов в ремонте и трудоемкости работ в ряде случаев целесообразно поврежденные узлы или элементы кузова или рамы отнимать и на их место ставить новые или заранее отремонтированные. Снятые узлы должны отправляться в ремонт и использоваться в дальнейшем как запасные детали.

Источник

Ремонт вагонов на заводах — Цехи для ремонта грузовых вагонов

Содержание материала

ГЛАВА III

ЦЕХИ ДЛЯ РЕМОНТА ГРУЗОВЫХ ВАГОНОВ

Заводы по ремонту грузовых вагонов специализируются на ремонте ограниченного количества технологически родственных типов вагонов: четырехосных крытых полувагонов и платформ;

двух- и четырехосных цистерн; двух- и четырехосных изотермических.

Рассмотрим типовую организацию цехов на заводах, ремонтирующих четырехосные крытые вагоны и полувагоны.

Компоновка и размеры производственных помещений

Компоновка цеха должна удовлетворять требованиям принятой технологии ремонта вагонов и правил техники безопасности.

Длина и ширина цеха определяются количеством ремонтных позиций с учетом разрывов между вагонами и торцовыми стенами цеха, шириной проездов и проходов, количеством ремонтных путей, расстоянием между осями путей и продольными стенами, а также размещаемым оборудованием.

Для обеспечения необходимых условий работы в соответствии с правилами техники безопасности в вагоноремонтном цехе должны быть выдержаны следующие основные параметры (рис. 221): расстоянием от автосцепки крайнего вагона до торцовых стен должно быть не менее 2,5 ле; в случае пропуска в этом промежутке узкоколейной линии или дороги для аккумуляторных тележек — не менее 3 v, а при устройстве линии широкой колеи — не менее 5 v. Расстояние т между автосцепками двух соседних вагонов должно быть не менее 2 ле, если не предусмотрено размещение вагонных тележек; расстояние с между осями смежных путей — не менее м; расстояние b от оси крайнего пути до продольной стены здания или до колонны — не менее 4,7 м. Если имеется проезд для автомашин или проложена широкая колея, расстояние должно быть не менее 5 v.

Площадь цеха определяется по формуле S =LB или

В — минимальная ширина цеха;

l— длина вагона по осям сцепления автосцепок; п — количество ремонтных мест на одном пути; к — количество ремонтных путей.

Рис. 221. Основные параметры вагоноремонтного цеха

Расстояние между пожарными проездами должно быть не менее 180 v. Если длина цеха и расстояние между соседними пожарными проездами больше этого размера, то в средней части цеха делается еще пожарный проезд, который в этом случае является одновременно и транспортным проездом; его ширина по осям колонн должна быть не менее 6 м.

В случае оборудования позиций специальными приспособлениями или размещения в цехе оборудования указанные размеры могут соответственно корректироваться.

Ориентировочно на одно рабочее место (стойло) могут быть приняты следующие нормы площади; для обмывки вагонов 100 м 2 , для разборки вагонов 180 м, для утилизации отходов от разборки 100 м на каждое рабочее место для разборки и для ремонтных и малярных работ 180 м 2 .

Компоновка цехов или производственных участков должна обеспечивать минимальную транспортировку вагонов в процессе ремонта и их деталей и материалов.

В этом смысле наилучшие решения достигаются расположением всех или большинства производственных участков водном здании (комбинате).

Высота цеха определяется высотой ремонтируемых объектов (вагон, тележка) или оборудования, находящегося в цехе, а также конструкцией мостовых кранов.

Общая высота здания Н (рис. 222) от головки рельсов (от уровня пола) до затяжки фермы слагается из следующих элементов:

где H1 — расстояние от пола до головки рельса подкранового пути, равное сумме h+ z + l +f + с;

К — расстояние от головки рельса подкранового пути до затяжки фермы, равное сумме а + т;

h — высота наиболее высокого оборудования, установленного в цехе, над которым будут транспортироваться детали (примерно 2 — 3 м); г —расстояние между изделием, поднятым в верхнее крайнее положение, и верхней точкой наиболее высокого оборудования (должно быть не менее 400 мм);

I — высота наиболее крупной из транспортируемых деталей;

f — расстояние от верхней кромки транспортируемой детали до центра крюка крана, необходимое для захвата детали цепью или тросом (принимается не менее 1 м);

с — расстояние от оси крюка в крайнем верхнем положении до уровня головки рельса подкранового пути;

а — конструктивный размер крана;

т — расстояние между верхней точкой крана и затяжкой фермы (должно быть не менее 100 мм).

Одновременно с этим должно быть выполнено требование, чтобы расстояние b между низшей точкой крана и верхней точкой вагона, установленного на ставлюги, или какого-либо оборудования, расположенного в цехе, на котором во время работы может находиться рабочий, было не менее 2 м.

Рис. 222. Схема для определения необходимой высоты цеха

Обычно высота цеха от головки рельса до затяжки фермы принимается для разборочных цехов равной 6,5 — 7 м, для вагоносборочных 10,2 м и для тележечных до 7,5 м. Ширина пролетов вагоноремонтных цехов при двух ремонтных путях обычно принимается равной 18 м.

Разборочные цехи

На первой позиции технологического процесса ремонта производится разборка вагонов. Так как при разборке грузовых вагонов, особенно изотермических, образуется много отходов, желательно разборочные позиции размещать вне позиций вагоносборочных цехов. Правильная разборка вагонов и переработка снимаемых деталей является одним из условий рациональной организации производственного процесса ремонта на всех последующих этапах и экономного расходования новых материалов на ремонт вагонов.

Снятые детали должны своевременно направляться в ремонтные отделения, которые для сокращения транспортировки целесообразно создавать непосредственно при разборочном цехе. Разборка должна вестись таким образом, чтобы максимально сохранялись годные для использования детали.

На разборочных позициях по обе стороны железнодорожных путей на уровне пола вагонов (1 100 мм) сооружаются площадки шириной не менее 3,5 м, с которых рабочим удобно производить разборку вагонов. Для удобства отвертывания гаек с болтов, крепящих доски пола, на разборочной позиции устраивается канава глубиной до 0,5 м, оборудованная электросветильниками. На позициях, где разбираются крытые вагоны, сооружаются стационарные площадки высотой 3,3 м для разборки кровли и опалубки крыши.

Снятые с вагона детали осматриваются и сортируются на четыре группы:

детали исправные, которые вновь могут быть поставлены на вагон без ремонта;

- детали, подлежащие ремонту;

- детали, которые не пригодны для использования по прямому назначению, но могут быть использованы для изготовления других деталей;

- негодные детали, подлежащие сдаче в лом.

Исправные детали после очистки передаются в кладовые. Металлические детали четвертой группы отправляются в ящики металлолома, а деревянные — на склад топлива.

Детали, подлежащие ремонту и переработке, укладываются в контейнеры и транспортируются при помощи автокар или автопогрузчиков в соответствующие ремонтные отделения; негодные детали и мусор перевозятся на вагонах внутризаводского транспорта.

Снятые с вагона детали могут также перевозиться при помощи специальных транспортеров, расположенных вдоль разборочных позиций. При этом детали укладываются непосредственно на движущуюся ленту транспортера, которая перемещает их на сортировочную площадку, находящуюся вне разборочных позиций. В этом случае не требуется сооружения больших площадок возле разборочных позиций.

Такая технология транспортировки обеспечивает более высокую производительность труда, и для ее осуществления не требуется больших капиталовложений.

Цех разборки оборудуется кран-балкой грузоподъемностью 1 — 2 м.

Ремонт и переработка деталей, снятых с вагона

Деревянные детали могут ремонтироваться и перерабатываться в специальном отделении, оснащенном соответствующим оборудованием, или в деревообделочном цехе.

Метизы и кровельная сталь перерабатываются в разборочном цехе. Количество деревянных деталей, поступающих для ремонта и переработки, зависит от степени износа, а также от качества разборки и может быть примерно принято для четырехосных вагонов в количестве: крытого 3.5 м 3 , полувагона 1,14 м 3 и изотермического с деревянным кузовом 6,2 м 3 .

Переработанные деревянные детали перед отправкой в вагоносборочный цех должны грунтоваться.

При ремонте изотермических вагонов следует предусматривать помещение для сортировки и хранения изоляции, а также камеры для сушки миноры и шевели на перед повторным их использованием при ремонте вагонов. Для сушки могут быть использованы также лесосушильные камеры периодического действия.

Потребное оборудование рассчитывается исходя из затрат станко-часов на переработку деталей, устанавливаемых на основе опытных данных (табл. 43).

Таблица 43

Примерные нормы затрат станко-часов на переработку деталей одного крытого четырехосного вагона

Потребное количество разборочных мест на установленную программу определяется по формуле

t— время простоя вагона на разборке;

Фр — фонд рабочего времени одного рабочего места в течение планируемого периода.

Простой вагона на разборочном месте при стационарном методе ремонта принимается для сухогрузных вагонов в размере 3,5 ч и для изотермических — 7 ч. При поточном методе соответственно 1 и 3,5 ч.

Зная число разборочных мест и пользуясь нормами удельных площадей, можно определить необходимую площадь разборочного участка.

Источник