Ремонт и сервис нефтепромыслового оборудования

Предприятие «МегионНефтеРемСервис» (ООО «МНРС»), входящее в холдинг ООО «НТС-Лидер», оказывает услуги по капитальному ремонту нефтепромыслового и бурового оборудования, сервисному обслуживанию нефтяного оборудования на месторождениях, а также сопутствующие услуги по изготовлению запасных частей, транспортировке, монтажу, пуско-наладке и запуску оборудования в работу.

МНРС ведет свою историю от созданной в мае 1980 г. Мегионской центральной базы производственного обслуживания по прокату и ремонту нефтепромыслового и бурового оборудования (МЦБПО по ПРНиБО). До 2010 года предприятие «МНРС» принадлежало «Славнефть-Мегионнефтегаз». В 2010 году в рамках тендерной процедуры «МНРС» было приобретено «НТС-Лидер».

Производственная структура «МНРС» включает 8 оснащенных современным оборудованием цехов:

- цех по ремонту нефтепромыслового и бурового оборудования, в который входят участки:

- капитального ремонта насосов ППД и ППН;

- сервисного обслуживания насосов ППД и ППН на месторождениях;

- капитального ремонта фонтанной арматуры;

- тарировки предохранительных клапанов.

- цех металлоконструкций, в котором производится ремонт РВС;

- цех по ремонту станков-качалок;

- механический цех, включающий участки:

- изготовления запасных частей;

- восстановления деталей методом наплавки и напыления;

- кузнечно-заготовительный;

- экспериментально-инструментальный;

- термический.

- цех по производству кислорода и азота;

- цех изготовления промышленной вентиляции;

- цех по ремонту АГЗУ и водораспределительных гребенок системы ППД;

- цех по изготовлению резинотехнических изделий.

Источник

И ремонта нефтепромыслового оборудования

Организация технического обслуживания

Шумилов С.В.

УДК 622.276.012.05.004

Нефтепромыслового оборудования

по дисциплине «Эксплуатация и ремонт машин

и оборудования нефтяных и газовых промыслов»

Система технического обслуживания и ремонта нефтепромыслового оборудования: Учебное пособие по дисциплине «Эксплуатация и ремонт машин и оборудования нефтяных и газовых промыслов» для студентов, обучающихся по специальности

Учебное пособие предназначено для методического обеспечения курса «Эксплуатация и ремонт машин и оборудования нефтяных и газовых промыслов».

В работе описаны системы технического обслуживания и ремонта нефтепромыслового оборудования, применяемые в настоящее время на предприятиях нефтегазовой отрасли. Рассмотрены различные комплексы операций по поддержанию работоспособного состояния оборудования при использовании, хранении и транспортировании.

Печатается по решению учебно-методического совета.

Рецензент:.

Эксплуатация оборудования сопровождается непрерывными и необратимыми изменениями в деталях и сопряжениях, вызываемыми изнашиванием, деформациями, коррозией и другими факторами, накопление и наложение которых друг на друга приводит к снижению рабочих характеристик и отказу. Работы по техническому обслуживанию и ремонту оборудования позволяют снизить вероятность возникновения неисправностей и поддержать работоспособность изделий на должном уровне.

Техническое обслуживание (ТО) представляет собой комплекс операций по поддержанию работоспособного состояние оборудование при использовании его по назначению, ожидании, хранении и транспортировании. Основной целью ТО является снижение уровня разрушения и изнашивания деталей и узлов изделий, предупреждение возникновения неисправностей и поддержание параметров технического состояния оборудования в пределах номинальных. Все мероприятия по ТО регламентированы в технической документации и должны обеспечивать безотказную работу в пределах его периодичности. ТО включают моечные, крепежно-регулировочные, контрольно-измерительные, смазочно-заправочные операции, которые проводятся принудительно в плановом порядке, по возможности во время технологических простоев оборудования. Также предусматривается возможность замены некоторых быстроизнашивающихся деталей.

Техническое обслуживаниеможно классифицировать по различным признакам.

В зависимости от этапа эксплуатации различают:

— ТО при использовании;

— ТО при хранении;

— ТО при транспортировании;

— ТО при ожидании.

По периодичности выполнения:

— ежедневное ТО, проводимое для конкретного вида оборудования по определенному перечню работ;

— периодическое ТО, проводимое через определенные в эксплуатационной документации значения наработки или интервал времени;

— сезонное ТО выполняется при подготовке оборудования к использованию в осенне-зимних или весенне-летних условиях.

По регламентации выполнение проводится:

— ТО регламентированное предусмотренное в нормативной документации с периодичностью и объеме независимо от технического состояния оборудования;

— ТО с периодическим контролем – через установленные в эксплуатационной документации значения наработки или интервалы календарной времени;

— ТО с непрерывным контролем — по результатам непрерывного контроля технического состояния оборудования.

По организации выполнения производится:

— ТО поточное – на специализированных рабочих местах с определенной технической последовательностью;

— ТО централизованное – персоналом и средствами одного подразделения предприятия;

— ТО децентрализованное – персоналом и средствами нескольких подразделений предприятия;

— ТО эксплуатационным персоналом;

— ТО специализированным персоналом;

— ТО эксплуатирующим предприятием;

— ТО сервисным предприятием;

— ТО предприятием — изготовителем.

Графики работ по проведению ТО разрабатываются в соответствии с инструкциями и рекомендациями предприятий – изготовителей владельцем оборудования, согласовываются с эксплуатирующими подразделениями и утверждаются в установленном порядке.

Результаты ТО заносятся в специальный журнал и при обслуживании оборудования подрядными или сервисными организациями, оформляются актом приемки- сдачи.

Контроль осуществляется службой главного механика предприятия.

Ремонт – комплекс операций по восстановлению исправного или работоспособного состояния оборудования и его ресурса.

В процессе ремонта устанавливаются причина и природа возникновения дефекта, производится наладка или замена отказавшего элемента, контроль технического состояния и испытание объекта в целом. Ремонт должен обеспечивать восстановление геометрических размеров, физико-механических свойств деталей и конструктивно- эксплуатационных характеристик изделия в целом.

В зависимости от объема и степени восстановления ресурса различают капитальный, средний и текущий ремонты.

Текущий ремонт (ТР) – это ремонт, осуществляемый в процессе эксплуатации для гарантированного обеспечения работоспособности оборудования. Работы, выполняемые при ТР, невелики по объему и сложности и включают в себя проверку технического состояния объекта, замену и восстановление быстроизнашивающихся деталей оборудования, регулировку, смазку, дефектоскопию отдельных узлов.

Капитальный ремонт (КР) — осуществляется с целью восстановления исправности и полного (или близкого к полному) восстановления ресурса оборудования с заменой или восстановлением любых его частей, включая базовые, и их регулировкой. Это наиболее объемный и сложный вид ремонта.

Перед капитальным ремонтом проводятся подготовительные работы: диагностирование, сбор информации о параметрических данных эксплуатации за ремонтный цикл, произведенных видах ТОР и замененных узлов и деталей.

В объем капитального ремонта входят все виды работ, отнесенных к техническому обслуживанию и текущему ремонту; замена и восстановление всех изношенных деталей и узлов, включая базовые; определение состояния фундамента, величины и характера его осадки. При этом производится полная разборка изделия, мойка, дефектоскопия и замена узлов, деталей, с последующей сборкой, регулировкой, испытанием отремонтированного оборудования, окраской и маркировкой.

Капитальный ремонт производится специализированными и сервисными предприятиями, а также ремонтными и эксплуатирующими подразделениями предприятий-владельцев оборудования, имеющих соответствующие лицензии на право проведения ремонтных работ.

Средний ремонт – предусмотрен для определенного вида оборудования и производится с целью частичного восстановления его ресурса с заменой сборочных единиц ограниченной номенклатуры. Проводится на месте эксплуатации для громоздкого и тяжелого оборудования.

По степени использования унифицированных ремонтных деталей и сохранению принадлежности ремонтируемых частей метод ремонта может быть обезличенным, необезличенным или агрегатным.

При обезличенном методе не сохраняется принадлежность отремонтированных деталей конкретному оборудованию. Такой метод способствует внедрению типовых технологических операций ремонта, но возможен при достаточной оснащенности сервисного предприятия и серийности типового ремонтируемого оборудования.

Применение необезличенного метода предусматривает сохранение принадлежности деталей ремонтируемому изделию, за исключением деталей общего назначения (крепежных, подшипников и др.)

Агрегатный метод представляет собой разновидность обезличенного ремонта, при котором неисправные узлы заменяются новыми или заранее отремонтированными.

По регламентации выполнения можно выделить регламентированный ремонт и ремонт по техническому состоянию.

Регламентированный ремонт, объем и периодичность которого, устанавливается в соответствии с требованиями нормативно-технической документации, проводится в плановом порядке, независимо от технического состояния оборудования.

Ремонт по техническому состоянию, производится в соответствии с фактическим состоянием объекта по результатам контроля технического состояния оборудования, периодичность и объем которых установлен в нормативно-технической документации.

Виды, объем и периодичность работ по техническому обслуживанию и ремонту оборудования определяются конструктивными особенностями, функциональным назначением, условиями его эксплуатации, требованиями к показателям эффективности и другими факторами.

Весь комплекс мероприятий по техническому обслуживанию и ремонту (ТОР) можно подразделить на две группы:

– профилактические работы, направленные в основном на предупреждение отказов и повреждений, имеющие плановый характер;

– работы по выявлению и устранению неисправностей, вызвавших отказ и повреждение оборудования.

Выполняемые при этом операции обычно включают две составные части:

контрольную и исполнительную. В зависимости от выбора критерия оптимальности (технического или экономического) меняется соотношение этих операций и структура различных систем технического обслуживания и ремонта (ТОР).

Под системой ТОР понимают совокупность мероприятий, средств и документации по проведению технического обслуживания и ремонта оборудования. Задачей системы ТОР является управление техническим состоянием оборудования для обеспечения его работоспособности и заданного уровня готовности, снижения удельных затрат на проведение ТОР.

В настоящее время в нефтедобывающей промышленности используются следующие системы технического обслуживания и ремонта:

– по наработке, при которой объем и периодичность выполнения операций определяются значением отработанного времени с начала эксплуатации или после капитального ремонта, и в зависимости от нее назначаются едиными для всех однотипных объектов;

– по техническому состоянию, при котором перечень и периодичность операций определяются фактическим состоянием изделия, устанавливаемого на основании результатов диагностирования.

Отличие систем технического обслуживания и ремонта (ТОР) заключается в характере технологических процессов, использовании ресурсов оборудования, общей трудоемкости ремонтных работ, необходимой оснащенности производственно-технической базы.

При выборе ТОР необходимо руководствоваться как технической целесообразностью, характеризующей надежность работы оборудования, так и экономической целесообразностью, определяемой величиной эксплуатационных затрат.

Правильно подобранная система должна обеспечивать эффективное использование оборудования, выполняя основное требование к процессу эксплуатации в целом, заключающееся в минимизации затрат при обеспечении наибольшей вероятности работоспособности объекта в необходимый момент времени.

Применение технико-экономического обоснования при выборе оптимальной структуры системы, обеспечивает высокое техническое состояние машин и минимальные эксплуатационных расходы.

Источник

Текущий и капитальный ремонт нефтепромыслового оборудования

Под ремонтом необходимо понимать комплекс мероприятий по восстановлению исправности (работоспособности) изделий и их составных частей.

Системой ТО и ПР предусматривается выполнение двух видов ремонтов по степени восстановления ресурса:

— текущий ремонт (ТО);

— капитальный ремонт (КР)

ТР осуществляется в процессе и на месте эксплуатации оборудования в целях гарантированного обеспечения работоспособности. Во время ТР производится частичная разборка машин, ремонт отдельных узлов или замена быстроизнашиваемых деталей, сборка и регулировка. Снятые с оборудования неисправные узлы направляются на ремонтную базу или ремонтный цех.

КР это ремонт, выполняемый для восстановления работоспособности и полного (или близко к полному) восстановлению ресурса машины с заменой или ремонтом любых её частей, включая базовые. КР производится в цехах центральных баз производственного обслуживания, на ремонтно-механических заводах. Оборудование поставляется на КР поставляется в соответствии с планом-графиком ремонтов. В зависимости от технологической последовательности выполнения ремонтных работ КР может быть двух видов:

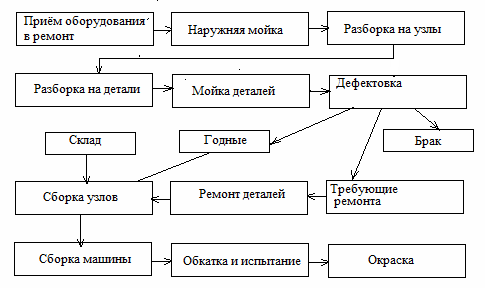

Индивидуальным является ремонт, когда узлы и детали ремонтируемой машины устанавливаются на той же машине и базовая деталь простаивает в ожидании окончания ремонта всех деталей (ремонт называется не обезличенным). Метод используется при ремонте разнотипного оборудования в небольших объёмах. Принципиальная технологическая схема индивидуального ремонта приведена на рис. 5.1.

Рисунок 5.1 – Технологическая схема индивидуального ремонта

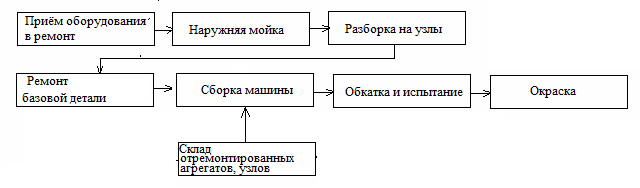

Агрегатным (узловым) является ремонт в процессе которого все детали и агрегаты машины обезличиваются и сборка машины производится сразу же после ремонта базовой детали. Для осуществления агрегатного ремонта на ремонтном предприятии должен быть запас (фонд) отремонтированных узлов и агрегатов. Агрегатный метод позволяет резко сократить простой оборудования в ремонте и внедрить поточный метод проведения всех операций, максимально механизировать и автоматизировать процесс ремонта. Метод целесообразен при ремонте большого количества однотипного оборудования. Принципиальная технологическая схема агрегатного ремонта приведена на рис.6.2.

Рисунок 5.2 – Технологическая схема агрегатного ремонта

5.2 Подъёмные установки и лебёдки

5.2.1 Область применения агрегатов по параметрам и оснащённости.

Aгpeгаты А1-32, А2-32, A4-32 предназначены для производства спуско-подъемных операций при ремонте скважин, не оборудованных вышечными сооружениями, производства тартальных работ, чистки песчаных пробок жeлонкой и возбуждения скважин поршневанием (свабированием) при намотке на барабан лебедки тартального каната диаметром 12-15,5 мм. Вышеперечисленные агрегаты отличаются применяемым шасси автомобилей: А1-32 шасси КрАЗ-255Ы, А2-32 Урал-4320-1912-30, А4-32 КрАЗ-260Г-00000-20 с КОМ 260Д.

Шасси автомобиля ………………………………………….………………Урал-4320-1912-30

Максимальная грузоподъемность, кН(т) ……………………………………………….320(32)

Рабочий ход подъема крюка, м ……………………………………………………………….12

Привод лебедки агрегата ………….…………………. от коробки дополнительного отбора мощности через карданные валы

Коробка передач ……………………………………….…………. пять прямых и одна прямая

Привод ……………………………………………………………. от коробки передач через конический редуктор и зубчатую передачу

Наибольшее натяжение каната, тс ……………………………………………………..……8,5

Тип …………………телескопическая, двухсекционная с открытой передней гранью

Количество оттяжек, шт

Установка УПА-60 предназначена для: разбуривания цементной пробки в трубах диаметром 5-6 дюймов и связанных с этим процессом операций (спуска и подъема бурильных труб, промывки скважин и т. д); установки эксплуатационного оборудования на устье скважины, проведения ремонтных работ и работ по ликвидации аварий, проведения буровых работ. Установка УПА-60 предназначена для работы в условиях умеренного и холодного макроклиматических районов по ГОСТ 16350-80. Климатическое исполнение «У» при температуре окружающего воздуха от -45С до +40’С. Все механизмы установки, за исключением промывочного насоса, монтируются на шасси автомобиля КрАЗ 65101 комплекта 0000100 далее крАЗ) Агрегат УПА-60 изготовлен в соответствии с Правила ми безопасности в нефтяной и газовой промышленности РД 08-200-98.

Шасси автомобиля …………………………………………Автомобиль КрАЗ-65101-0000100

Максимальная грузоподъемность, кН(т) ……………………………………………….600(60)

Рабочий ход подъема крюка, м ……………………………………………………………….12

Привод механизмов ………….……………. тяговый двигатель автомобиля КрАЗ-ЯМ3-238

Длина свечи поднимаемой колонны труб, м…………………………………………………16

Нагрузка на крюке максимальная, кН ……………………………………………………….2,5

Идеальная подача насоса, м 3 …………………………………………………………………..71

Максимальное давление насоса, МПа ………………………………………………………..17

Источник