Цех ремонта строительного оборудования

Решениями XXV съезда КПСС предусмотрено повышение эффективности капитальных вложений в строительство, сокращение сроков, рост производительности труда, улучшение качества жилищного и промышленного строительства, обеспечение строительных организаций высокопроизводительными машинами, механизированным инструментом.

Степень использования техники зависит не только от организации строительных процессов, но и от работоспособности самой техники.

В общей системе мероприятий, способствующих обеспечению работоспособности парка строительных машин, важное место занимает капитальный ремонт.

Рекламные предложения на основе ваших интересов:

Затраты на капитальный ремонт зависят от организации и технологии ремонтных работ, которые в свою очередь определяются объемом ремонта отдельных видов и типоразмеров строительных машин.

Принципы и основные положения технического обслуживания и ремонта машин и организации выполнения этих работ в строительстве устанавливаются СНиП III -1-76 «Организация строительного производства».

Эти положения основываются на требованиях заводов-изготовителей по обеспечению надежности машин в условиях эксплуатации, в частности, отмечается, что капитальный ремонт выполняется централизованно на той же организационной и технической основе, что и изготовление новых машин. В мастерских эксплуатационных баз капитальный ремонт машин производится в ограниченном количестве, с использованием кооперации с ремонтными предприятиями, привлекаемыми к ремонту отдельных сборочных единиц и агрегатов.

В настоящее время капитальный ремонт строительных машин и оборудования осуществляется на ремонтно-механических предприятиях строительных министерств и ведомств в зависимости от состава, наличия и территориального размещения машин и ремонтных предприятий отдельных организаций.

Наряду с этим ведется централизация ремонтных предприятий, организованная на тех же принципах, что и организация производства соответствующих видов машин, т. е. создается крупносерийное специализированное производство капитального ремонта строительных машин.

Мастерские строительных организаций по объему работ могут быть разделены на районные и центральные. Обычно центральные мастерские специализируются на обслуживании строительных машин сложной конструкции, тогда как районные мастерские обслуживают машины простых конструкций.

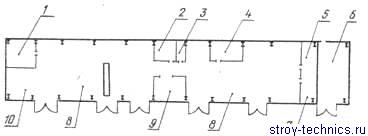

Ремонтные мастерские имеют в своем составе следующие производственные участки: разборочно-сборочный, механический, кузнечно-термический, сварочно-наплавочный, медницкий, электромонтажный, малярный и несколько вспомогательных участков. При небольших объемах работ некоторые отделения объединяют (например, кузнечно-сварочное). Состав участков и их примерная планировка приведены на рис. 23.1.

Мастерские укомплектованы универсальным металлорежущим оборудованием — токарно-винторезным, горизонтально- и вертикально-фрезерным, поперечно-строгальным, долбежным кругло- шлифовальным, заточным, обдирочным, радиально- и вертикально- сверлильным; кузнечно-прессовым оборудованием — пневматическим молотом, нагревательными печами, пресс-ножницами, механической ножовкой, различным подъемно-транспортным оборудованием.

В настоящее время в связи с большим количеством машин на пневмоколесном ходу организуют шинно-ремонтный цех, в котором производят ремонт камер, смену вентилей, несложный ремонт покрышек, демонтаж и монтаж шин.

Рис. 23.1. Схема планировки ремонтной мастерской.

Рис. 23.2. Схематический план инвентарной мастерской для технического обслуживания и текущего ремонта строительных и дорожных машин:

1 — кузнечный участок; 2 — вентиляторный и тепловой пункт; 3 — щитовая; 4 — участок контроля и регулирования топливной аппаратуры; 5 — вентиляторная; 6 — участок наружной мойки; 7 — аккумуляторный участок; 8 — участок технического обслуживания и текущего ремонта; 10 — склад запасных частей и сборочных единиц с инструментально-раздаточной кладовой; 11 — слесарно-механический участок.

На рис. 23.2 приведен схематический план инвентарной механической мастерской для технического обслуживания и текущего ремонта строительных и дорожных машин: экскаваторов с ковшом вместимостью до 1,25 м3, бульдозеров мощностью 75…100 кВт и выше, автомобильных кранов, автогрейдеров, катков и других машин (всего 13 наименований).

Сборно-разборное здание механической мастерской длиной 66 м и шириной 12 м строится каркасно-панельным. Металлический каркас состоит из двух шарнирных рам. Ограждающие конструкции — трехслойные панели с обшивкой из плоских асбоцементных листов и утеплителем (плиты из минеральной ваты).

Фундаменты мастерской — сборно-разборные из железобетонных балок. Все соединения конструкций здания предусмотрены на болтах.

В ремонтных мастерских широко применяется наиболее эффективный агрегатный метод ремонта строительных машин и оборудования. Экономическая целесообразность его возрастает с увеличением числа ремонтируемых однотипных машин.

Продолжительность ремонта при агрегатном методе не зависит от времени, затрачиваемого на ремонт отдельных сборочных единиц, и складывается из времени ремонта рамы и монтажно-демон- тажных операций.

После демонтажа сборочных единиц и агрегатов машины их направляют в агрегатные отделения на ремонт. Ремонт рамы производится сравнительно быстро, и на ней монтируются сборочные единицы из оборотного фонда.

Текущий ремонт двигателей при небольшом объеме работ (притирка клапанов, смена поршневых колец и т. п.) выполняют в мастерской, для чего организуют специальное мотороремонтное отделение.

Агрегаты, требующие капитального ремонта, направляют на ремонтные заводы.

В зависимости от вида выполняемых работ ремонтные мастерские строительных организаций подразделяют на две группы: – общего назначения, в которых осуществляется обслуживание и ремонт всех видов машин, а также изготовление простых запасных частей, инструмента, приспособлений и строительного инвентаря; – специального назначения, которое обслуживают и ремонтируют только определенную группу машин, сходных в конструктивном отношении, и изготовляют запасные части для этой группы машин.

Стационарные мастерские являются также базой для участковых передвижных средств. В них производится техническое обслуживание и текущий ремонт строительных машин и оборудования на местах их использования.

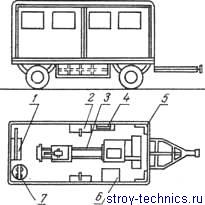

Для текущего ремонта ма- 4иин передвижные мастерские укомплектовывают оборудованием, позволяющим выполнять работы как агрегатным, так и необезличенным методами ремонта. В состав такой мастерской входят прицепы с размещенным на них технологическим оборудованием (рис. 23.3).

Рис. 23.3. Схема размещения оборудования в прицепной мастерской:

1 — механическая ножовка; 2 — верстак; 3 — универсальный токарный станок; 4 — заточной станок; 5 — шкафы и ящики для запасных деталей и сборочных единиц; 6 — кузнечный горн выносной; 7 — наковальня.

Для обслуживания крупных парков машин применяют специализированные передвижные мастерские, предназначенные для ремонта гидросистем, электросистем, средств малой механизации, а также мастерские по ремонту топливной аппаратуры и др.

При организации технического обслуживания и ремонта строительных машин особое внимание уделяется внедрению средств диагностики, определяющих состояние отдельных сборочных единиц и агрегатов без разборки. Для диагностики строительных машин непосредственно на строительной площадке используют диагностические установки, оснащенные необходимыми приборами, инструментом и аппаратурой.

Диагностическая установка КИ-4270А (шасси автомобиля УАЗ-452) укомплектована контрольно-диагностическими средствами, позволяющими диагностировать сборочные единицы тракторов, землеройных машин и стреловых кранов (кроме электросистем кранов); контролировать до 80 параметров технического состояния основных сборочных единиц машин; выявлять неисправности, проводить сложные регулировочные операции, диагностировать дизельные двигатели (оценивать состояние цилиндро-поршне- вой группы, определять давление масла в смазочной системе, замерять частоту вращения коленчатого вала, зазоры в клапанном и декомпрессионном механизмах и т. д.), некоторые элементы трансмиссии и ходовой части машин.

Источник

Строительные машины и оборудование

Информационный портал

| Добро пожаловать, у нас Вы найдете все о строительной технике, включая колесные и гусеничные экскаваторы, грейдеры, бульдозеры, тракторы, скреперы, бетононасосы и прицепы. |  |

Ремонтные заводы

На ремонтно-механических заводах РМЗ выполняют капитальный ремонт сложных машин и их агрегатов. Современные РМЗ, построенные по типовым проектам, отличаются тем, что организация производства и технология основаны на применении обезличенного метода ремонта машин, применении поточных линий разборки и сборки машин, двигателей и других агрегатов, широкой механизации подъемно-транспортных операций с применением различных кранов, конвейеров, рольгангов и других средств, передовых методов восстановления деталей.

Технологический процесс построен по следующей схеме. Машины, поступающие на завод, подают на площадку ремонтного фонда. Для их разгрузки площадка оборудована козловым краном. Здесь снимают навесное оборудование, которое направляют на ремонтный участок. Тем же краном машины устанавливают на специальные тележки широкой колеи и при помощи цепного конвейера перевозят в главный корпус на участок наружной мойки и далее на разборку.

Для наружной мойки имеется специальная моечная установка. Разбирают машины на агрегаты и узлы, а затем на детали в разборочно-моечном участке. Там установлены специальные стенды и столы для разборки вдоль приводного рольганга, по которому детали в специальных проволочных корзинах транспортируют в моечную машину для обезжиривания и мойки.

Крупные детали проходят эти операции в выварочных ваннах, после чего их подают прямо на сборочный участок для ремонта и установки на машину. Остальные детали из моечной машины направляют на участок дефектования, где проверяют их техническое состояние и сортируют на годные (поступают в комплектовочную кладовую), требующие ремонта (направляют в кладовую деталей, ожидающих ремонта, а затем, по мере накопления партии деталей в отделение восстановления), и негодные (отправляют на склад утиля).

Годные и отремонтированные детали, а также запасные детали (взамен негодных) со склада поступают в комплектовочную кладовую, где подготовляют комплекты деталей для каждого узла, передаваемые затем на участок узловой сборки.

Узлы собирают на специализированных стендах и рабочих местах. Собранные узлы испытывают на испытательных стендах. Отсюда узлы поступают в малярную камеру для окраски, а затем на поточные линии общей сборки. Линии оборудованы сборочными тележками, которые перемещают по рельсовому пути при помощи цепного конвейера.

Сборку машины заканчивают на участке монтажа навесного оборудования. Здесь же регулируют машины и заправляют топливом и смазкой. Отсюда их направляют на площадку для испытания. Принятые ОТК машины после окраски в малярной камере поступают на площадку хранения готовой продукции.

В соответствии с технологической схемой заводы имеют в своем составе основные, вспомогательные и обслуживающие цехи или участки (отделения).

Основные цехи выпускают продукцию, которую завод отправляет заказчикам, т. е. выполняют ремонт строительных машин и их агрегатов. К ним относят цехи (участки, отделения), выполняющие работы разборочные, сборочные, сварочные, кузнечные, по механической обработке деталей, ремонту двигателей, электрооборудования, навесного оборудования и т. п.

В составе разборочного цеха могут быть участки: наружной мойки, разборочный, мойки узлов и деталей, контрольно-сортировочный (дефектации). В состав сборочного цеха включают участки: слесарно-подгоночный с комплектовочной кладовой, по ремонту двигателей, обойный, агрегатно-ремонтный (узловой сборки), общей сборки, электротехнический, монтажа навесного оборудования, испытательный, малярный.

На крупных заводах обычно выделяют самостоятельный цех по ремонту двигателей с замкнутым циклом производства, т. е. все работы по ремонту двигателей выполняют в этом цехе. На заводах с небольшой программой целесообразно выделить цех восстановления деталей с участками — заготовительным, кузнечно-термическим, наплавочным, гальваническим, медницким, деревообрабатывающим, механическим, а также кладовыми — деталей, ожидающих ремонта, и инструментально-раздаточной.

Вспомогательные цехи выполняют работу для основных цехов: ремонт и монтаж заводского оборудования, изготовление и ремонт технологической оснастки (стенды, приспособления, штампы, инструмент и т. п.). К вспомогательным цехам относят ремонтно-механические, инструментальные, ремонтно-строительные. К цехам обслуживания относят те, которые обслуживают основные и вспомогательные цехи: транспортные цехи, склады, компрессорные станции и т. п.

РМЗ обычно имеют склады машин и агрегатов, ожидающих ремонта (склад ремонтного фонда), готовой продукции, металла, лесоматериалов, запасных частей и материалов, нефтепродуктов.

Производственная структура (состав) завода зависит от марок ремонтируемых машин, размера производственной программы, возможности кооперирования с другими заводами, степени специализации.

Рис. 28.4. Схема генерального плана специализированного завода по ремонту экскаваторов:

1 — производственный корпус; 2— административно-бытовые помещения; 3—мазутохраннлище; 4—площадка для испытания машин; 5— открытый склад металла; 6— навес для материалов и агрегатов; 7—склад нефтепродуктов; 8—открытая площадка для хранения отремонтированных машин; 9— открытая площадка для производства наружных работ; 10 — козловой кран; 11— открытая площадка для хранения машин, ожидающих ремонта; 12— склад утиля.

Примером типового РМЗ может служить завод по ремонту экскаваторов с программой 4,5 млн. руб. в год (генеральный план показан. Завод представляет собой крупное специализированное предприятие по капитальному ремонту одноковшовых экскаваторов. Он ремонтирует также комплекты агрегатов и узлов.

Все производственные цехи, участки и отделения и часть складов сблокированы в одном производственном корпусе, состоящем из трех пролетов. Технологический процесс ремонта машин построен по П-образной схеме: машина поступает в крайний пролет, там выполняют все разборочно-моечные операции. Собирают машины в среднем пролете, после чего готовую машину направляют из цеха на испытание. Детали восстанавливают во втором крайнем пролете, а механическую обработку — в среднем. Такое расположение цехов, участков и отделений обеспечивает наиболее короткие транспортные пути грузопотоков.

Административно-бытовые помещения обычно располагают в двух — или трехэтажных зданиях, которые могут непосредственно примыкать к производственному корпусу или соединяться с ним галереей.

Рис. 28.5. Компоновка производственного корпуса специализированного завода

по ремонту экскаваторов:

1— кузнечно-термический, заготовительный и наплавочный участки; 2—распределительные устройства; 3

участок ремонта топливной аппаратуры; 4— гальванический участок; 5— участок ремонта двигателей внутреннего сгорании; 6—испытательная станция; 7—участок окраски; 8—склад готовых агрегатов; 9 — участок ремонта навесного оборудования; 10—деревообрабатывающий и обойный участки, 11 — участок монтажа навесного оборудования и регулироки; 12 — компрессорная; 13— участок ремонта электроаппаратуры; 14 — санузел; 15—насосная; 16 — слесарно-сборочный участок; 17 — меха мический участок; 18 — участок инструментальный и ремонта собственного оборудования; 19 — инструментально — раздаточная кладовая; 20—заточный участок; 21 — склад материалов и запасных частей; 22-слесарно-подгоночный участок и комплектовочная кладовая; 23 — кладовая деталей, ожидающих ремонта; 24 — контрольно-сортировочный участок; 25 — разборно-моечный участок; 26 — участок наружной мойки; 27 — медницко-радиаторный участок; 28. 29, 30 — склады карбида, кислорода н химикатов.

В соответствии с нормами проектирования промышленных предприятий принимают стандартные пролеты шириной 9, 12, 18, 24 м, длиной, кратной шагу колонн, который равен 6 или 12 м.

Помещения разделяют стенами или перегородками в соответствии с требованиями техники безопасности и противопожарными. Тепловые участки располагают в крайнем пролете и отделяют от других помещений огнестойкими стенами. Испытательную станцию помещают в одном из крайних пролетов рядом с мотороремонтным цехом.

На новых РМЗ, построенных в зоне Байкало-Амурской магистрали, учтены последние достижения техники, ремонтной технологии и организации производства. Так, на Биробиджанском авторемонтном заводе, предназначенном для капитального ремонта автомобилей МАЗ-500, КрАЗ-255Б, автомобильных кранов К-67 и их агрегатов, наряду со сборкой машин на поточных линиях (главные сборочные конвейеры для каждой марки автомобиля) применена конвейерная сборка отдельных узлов и агрегатов с последующей обкаткой и испытанием на специальных стендах.

Для доставки узлов и агрегатов на главный сборочный конвейер используют подвесные конвейерные линии. Главные конвейеры оборудованы кантователями, позволяющими собирать автомобиль в одном уровне. Разбирают машины также на поточной линии.

На новых РМЗ применяют многократную мойку, окрасочные и сушительные камеры, бескамерную окраску узлов, встроенную в поточных линиях ремонта, а также современные средства механизации вспомогательных работ—пневмоподъемники, поворотно-консольные краны, элеваторные подъемники, подвесные конвейеры.

Источник