- Схема технологического процесса централизованного ремонта по техническому состоянию

- Схема технологического процесса централизованного ремонта по техническому состоянию

- Как ремонтировать автомобиль

- Схема процесса централизованного ремонта по техническому состоянию.

- Централизованный ремонт по техническому состоянию. Схема процесса

Схема технологического процесса централизованного ремонта по техническому состоянию

Ремонт по техническому состоянию может выполняться на автотранспортном предприятии (АТП) и централизованном специализированном производстве (ЦСП). В первом случае перечень технологических операций ремонта определяется для каждого отдельно взятого агрегата, т. е. ремонт выполняется в условиях единичного производства по единичным технологиям. Во втором случае подобная организация производства неоправданна, так как при механическом переносе принципов организации ремонта по техническому состоянию из АТП в ДСП централизация позволяет несколько повысить загрузку технологического оборудования и исполнителей, однако практически не вносит в технологический процесс ремонта изменений, которые бы его качественно улучшили. ДСП может быть организовано при авторемонтном заводе либо как самостоятельное хозрасчетное предприятие.

Централизованный ремонт по техническому состоянию (ЦРТС) основывается на принципах серийного производства и характеризуется широким использованием типовых технологических процессов. Его суть состоит в том, что каждому агрегату по результатам предремонтного диагностирования, которое может проводиться перед отправкой агрегата в ремонт (до снятия с автомобиля) либо при его приемке в ремонт (на испытательном стенде), назначается один из заранее разработанных технологических маршрутов типового технологического процесса ремонта. Это сопровождается некоторым увеличением объемов разборочно-сборочных работ ввиду неполного соответствия, с одной стороны, фактических сочетаний дефектов агрегатов, направленных по соответствующему технологическому маршруту, а с другой — сочетания дефектов, устранение которых предусмотрено данным маршрутом. Однако оно будет компенсироваться сокращением объема контрольно-диагностических операций, так как в этом случае не требуется локализация всех дефектов агрегата, а достаточно установить наличие или отсутствие только тех дефектов, которые определяют распределение агрегатов по технологическим маршрутам.

Эффективность и качество ЦРТС в значительной степени зависят от используемых методов и средств технического диагностирования. Однако при предремонтном диагностировании неизбежны значительные по величине ошибки типа «ложная неисправность» (ошибки 1-го рода) и «пропуск неисправности» (ошибки 2-го рода). Повысить достоверность распознавания технического состояния ремонтируемого агрегата и правильность назначения технологического маршрута ремонта можно путем введения дополнительных контрольно-диагностических операций непосредственно в процесс разборки агрегата (операционного контроля разборочного процесса).

Кроме того, при операционном контроле появляется возможность локализации таких неисправностей, которые принципиально не могут быть выявлены при предремонтном диагностировании. Определение технического состояния частично разобранного агрегата также позволяет исключить искажающие влияния на определяемый диагностический параметр некоторых структурных параметров. Например, значения утечек сжатого воздуха, определяемые с помощью пневмотестера при снятой головке цилиндров, будут определяться только зазорами между гильзами цилиндров и юбками поршней, между компрессионными кольцами и стенками канавок поршней. При пневмотестировании же двигателя в сборе невозможно исключить влияние на измеряемый диагностический параметр неплотностей клапанов и дефектов прокладки головки цилиндров.

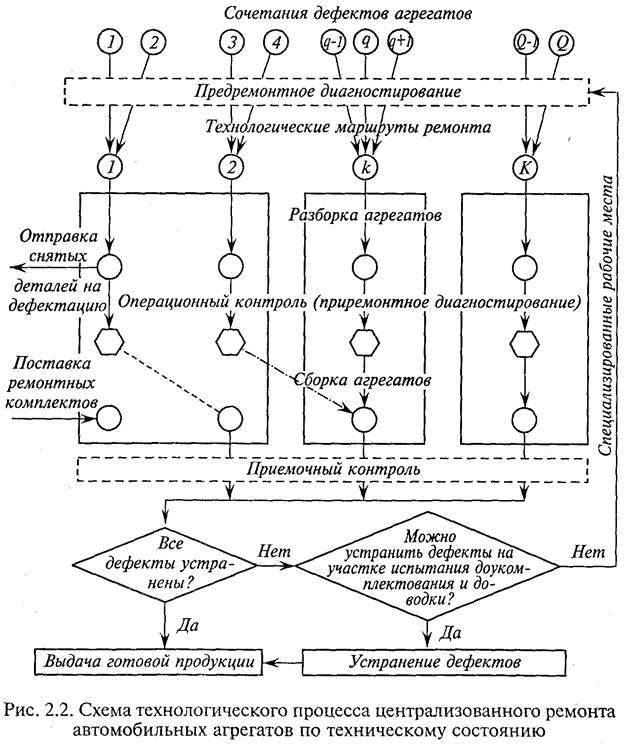

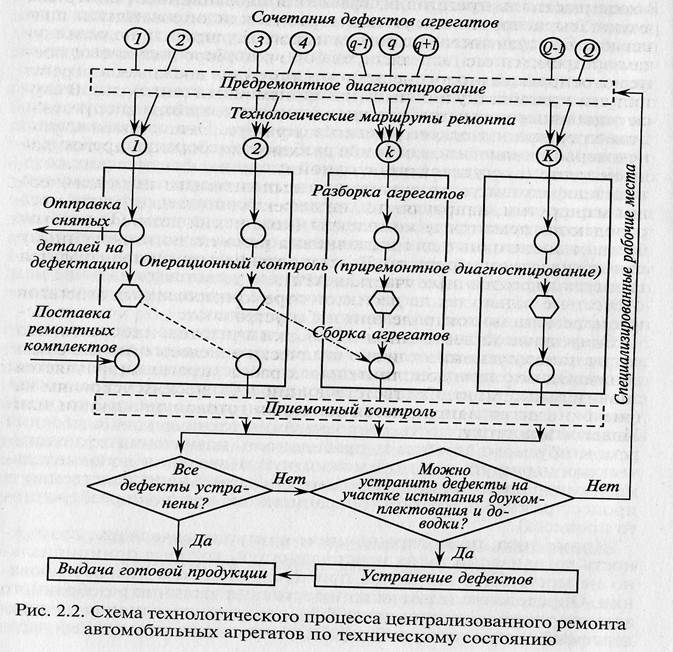

Схема технологического процесса централизованного ремонта автомобильных агрегатов по техническому состоянию показана на рис. 2.2. Каждый поступающий в ЦРТС агрегат характеризуется имеющимся у него q-м сочетанием дефектов из множества Q (q = 1, . Q) сочетаний дефектов, устранимых на данном предприятии. По результатам предремонтного диагностирования агрегату с q-м сочетанием дефектов назначается k-й технологический маршрут ремонта из множества K (k= 1, . К) технологических маршрутов, выполняемых на предприятии, причем К

Детали, снятые в соответствии с выполняемым технологическим маршрутом, направляются на дефектацию, а на рабочие места подаются ремонтные комплекты (комплекты деталей, необходимые и достаточные для выполнения ремонта по назначенному технологическому маршруту). Восстановление деталей производится на специализированных участках АРП.

В случае обнаружения дефектов отремонтированных агрегатов при приемочном контроле они либо устраняются на участке испытания, доукомплектования и доводки агрегатов, либо, если это технически невозможно или экономически нецелесообразно в связи с большим объемом дополнительных работ, агрегат направляется в повторный ремонт. Соответствующий техническим условиям на приемку агрегат направляется на склад готовой продукции или выдается заказчику.

Источник

Схема технологического процесса централизованного ремонта по техническому состоянию

Централизованный ремонт по техническому состоянию (ЦРТС) основывается на принципах серийного производства и характеризуется широким использованием типовых технологических процессов. Его суть состоит в том, что каждому агрегату по результатам предремонтного диагностирования, назначается один из заранее разработанных технологических маршрутов типового технологического процесса ремонта.

Определение технического состояния частично разобранного агрегата позволяет исключить искажающие влияния на определяемый диагностический параметр некоторых структурных параметров.

Схема технологического процесса централизованного ремонта автомобильных агрегатов по техническому состоянию показана на рис.

Агрегаты в соответствии с назначенными им технологическими маршрутами распределяются по специализированным рабочим местам ,причем на одном рабочем месте может выполняться один или несколько технологических маршрутов. В ходе разборки агрегатов выполняется операционный контроль, результаты которого могут подтвердить или опровергнуть правильность назначенного технологического маршрута. В первом случае выполняется весь комплекс разборочно-сборочных работ, предусмотренных технологическим маршрутом, после чего агрегат поступает на обкатку и испытания (приемочный контроль). Детали, снятые в соответствии с выполняемым технологическим маршрутом, направляются на дефектацию, а на рабочие места подаются ремонтные комплекты. Восстановление деталей производится на специализированных участках АРП.

Дата добавления: 2015-08-21 ; просмотров: 1279 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Как ремонтировать автомобиль

Ремонт по техническому состоянию может выполняться на автотранспортном предприятии (АТП) и централизованном специализированном производстве (ЦСП). В первом случае перечень технологических операций ремонта определяется для каждого отдельно взятого агрегата, т.е. ремонт выполняется в условиях единичного производства по единичным технологиям. Во втором случае подобная организация производства неоправданна, так как при механическом переносе принципов организации ремонта по техническому состоянию из АТП в ЦСП централизация позволяет несколько повысить загрузку технологического оборудования и исполнителей, однако практически не вносит в технологический процесс ремонта изменений, которые бы его качественно улучшили. ЦСП может быть организовано при авторемонтном заводе либо как самостоятельное хозрасчетное предприятие.

Централизованный ремонт по техническому состоянию (ЦРТС) основывается на принципах серийного производства и характеризуется широким использованием типовых технологических процессов. Его суть состоит в том, что каждому агрегату по результатам предремонтного диагностирования, которое может проводиться перед отправкой агрегата в ремонт (до снятия с автомобиля) либо при его приемке в ремонт (на испытательном стенде), назначается один из заранее разработанных технологических маршрутов типового технологического процесса ремонта. Это сопровождается некоторым увеличением объемов разборочно-сборочных работ ввиду неполного соответствия, с одной стороны, фактических сочетаний дефектов агрегатов, направленных по соответствующему технологическому маршруту, а с другой — сочетания дефектов, устранение которых предусмотрено данным маршрутом. Однако оно будет компенсироваться сокращением объема контрольно-диагностических операций, так как в этом случае не требуется локализация всех дефектов агрегата, а достаточно установить наличие или отсутствие только тех дефектов, которые определяют распределение агрегатов по технологическим маршрутам.

Эффективность и качество ЦРТС в значительной степени зависят от используемых методов и средств технического диагностирования. Однако при предремонтном диагностировании неизбежны значительные по величине ошибки типа «ложная неисправность» (ошибки 1-го рода) и «пропуск неисправности» (ошибки 2-го рода). Повысить достоверность распознавания технического состояния ремонтируемого агрегата и правильность назначения технологического маршрута ремонта можно путем введения дополнительных контрольно-диагностических операций непосредственно в процесс разборки агрегата (операционного контроля разборочно-го процесса).

Кроме того, при операционном контроле появляется возможность локализации таких неисправностей, которые принципиально не могут быть выявлены при предремонтном диагностировании. Определение технического состояния частично разобранного агрегата также позволяет исключить искажающие влияния на определяемый диагностический параметр некоторых структурных параметров. Например, значения утечек сжатого воздуха, определяемые с помощью пневмотестера при снятой головке цилиндров, будут определяться только зазорами между гильзами цилиндров и юбками поршней, между компрессионными кольцами и стенками канавок поршней. При пневмотестировании же двигателя в сборе невозможно исключить влияние на измеряемый диагностический параметр неплотностей клапанов и дефектов прокладки головки цилиндров.

Схема технологического процесса централизованного ремонта автомобильных агрегатов по техническому состоянию показана на рис. Каждый поступающий в ЦРТС агрегат характеризуется имеющимся у него q-м сочетанием дефектов из множества Q (q — 1, Q) сочетаний дефектов, устранимых на данном предприятии. По результатам предремонтного диагностирования агрегату с q-м сочетанием дефектов назначается к-й технологический маршрут ремонта из множества К (к = 1, К) технологических маршрутов, выполняемых на предприятии, причем К

Источник

Схема процесса централизованного ремонта по техническому состоянию.

Централизованный ремонт по техническому состоянию (ЦРТС) основывается на принципах серийного производства и характеризуется широким использованием типовых технологических процессов. Его суть состоит в том, что каждому агрегату по результатам предремонтного диагностирования, назначается один из заранее разработанных технологических маршрутов типового технологического процесса ремонта.

Определение технического состояния частично разобранного агрегата позволяет исключить искажающие влияния на определяемый диагностический параметр некоторых структурных параметров.

Рисунок 1 — Схема технологического процесса централизованного ремонта агрегатов автомобилей по техническому состоянию .

Крепежные работы при ТО автомобилей.

На автомобилях используются разъемные и неразъемные соединения. Основной вид соединений — резьбовой. Основная цель крепежных работ при ТО — контроль и восстановление нормального состояния (затяжки) крепежных соединений.

Резьбовые соединения можно разделить на 3 группы: соединения, от которых зависит БД (передний мост, РУ, тормоза, ходовая часть); соединения, гарантирующие прочность конструкции (крепление двигателя, КП и др.); не вошедшие в 1-ю группу соединения, обеспечивающие герметичность (топливо-, воздухо-, маслопроводы). Особое внимание следует уделять соединениям первой группы.

Крепежные работы выполняются при ОР (или ПО). Трудоемкость их составляет 16 — 20% общего объема работ ТО-1, 12-18% ТО-2. Для повышения надежности соединений и снижения трудоемкости работ нужно использовать самоконтрящиеся гайки и зубчатые шайбы. Чтобы соединение дольше сохраняло, надежность крепления, его нужно затягивать посильнее — но при этом можно оборвать болт (шпильку) или сорвать резьбу. Поэтому рекомендуют такой натяг, при котором напряжения в металле будут на 15 — 20% ниже предела текучести. Это обеспечивается использованием контролируемого, момента затяжки.

Список используемых источников

1. Чернецкая Н. А. Теоретические основы ремонта автомобилей. Вопросы и задания. Методические указания к выполнению практических работ по дисциплине «Теоретические основы ремонта автомобилей» для студентов специальности «Автомобили и автомобильное хозяйство» всех форм обучения.

2. Коробейник А. В. Ремонт автомобилей. Теоретический курс / Серия «Библиотека автомобилиста». – Ростов-н/Д: Феникс, 2002.- 288 с.

Дата добавления: 2019-02-22 ; просмотров: 126 ; Мы поможем в написании вашей работы!

Источник

Централизованный ремонт по техническому состоянию. Схема процесса

На автотранспортном предприятии (АТП) и централизованном специализированном производстве (ЦСП) может выполняться ремонт по техническому состоянию. Для первого случая перечень технологических операций ремонта обусловливается для каждого отдельно взятого агрегата, т.е. ремонт производится в условиях единичного производства по единичным технологиям. Во втором случае аналогичная организация производства не подходит, так как является неоправданной из-за того, что при механическом переносе принципов организации ремонта по техническому состоянию из АТП в ЦСП централизованно разрешает значительно увеличить вовлеченность в процесс производства технологического оборудования и исполнителей, однако можно сказать, что на практике не добавляет в технологический процесс ремонта каких-либо изменений, которые бы его, как бы то ни было, качественно улучшили. При авторемонтном заводе ЦСП следует организовывать как самостоятельное предприятие.

Централизованный ремонт по техническому состоянию (ЦРТС) основывается на серийном производстве и обусловливается широким использованием типовых технологических процессов. Его суть состоит в том, что для каждого агрегата по итогам предремонтного диагностирования, которое осуществляется на этапе перед отправкой агрегата в ремонт либо при его приемке в ремонт, назначается один из ранее разработанных технологических маршрутов типового технологического процесса ремонта. Такая организация связана с определенным увеличением объемов разборочно-сборочных работ ввиду частичного или неполного соответствия, с одной стороны, существующих сочетаний дефектов агрегатов, маршрутизируемых по соответствующему технологическому маршруту, а с другой — сочетанием дефектов и неисправностей, устранение которых определено данным маршрутом. Тем не менее, это увеличение будет возмещено уменьшением объема контрольно-диагностических операций, потому что при этом не требуется определения и диагностики всех дефектов агрегата, а достаточно всего лишь только установить наличие или отсутствие тех дефектов, которые определяют распределение агрегатов по технологическим маршрутам.

Эффективность и качество централизованного ремонта по техническому состоянию (ЦРТС) в огромной степени зависят от применяемых методов и средств технического диагностирования. Тем не менее, необходимо отметить, что при предремонтном диагностировании закономерны существенные по величине ошибки 1-го и 2-го рода типа «ложная неисправность» и «пропуск неисправности» соответственно. Повысить гарантированный уровень верности распознавания технического состояния ремонтируемого агрегата и оптимальную правильность назначения технологического маршрута ремонта возможно путем введения добавочных контрольно-диагностических операций прямо в процесс разборки агрегата (операционного контроля разборочного процесса).

Помимо этого, при операционном контроле возникает возможность выделения ряда неисправностей, которые практически не могут быть выявлены при предремонтном диагностировании. Дополнительное определение технического состояния не полностью или частично разобранного агрегата дает возможность устранить искажающие влияния на устанавливаемый диагностический параметр некоторых структурных параметров. К примеру, утечка сжатого воздуха, определяемая с помощью пневмотестера при снятой головке цилиндров, будет определяться только зазорами между гильзами цилиндров и юбками поршней, между компрессионными кольцами и стенками канавок поршней. Если осуществлять пневмотестирование двигателя в сборе, практически всегда появляется влияние на измеряемый диагностический параметр неплотностей клапанов и дефектов прокладки головки цилиндров.

Агрегаты с определенными им технологическими маршрутами распределяются по специализированным рабочим местам, множество которых достаточно для производства годового объема работ, и при этом на одном рабочем месте могут происходить один или несколько технологических маршрутов практически одновременно. В ходе разборки агрегатов производится операционный контроль, результаты которого могут подтвердить или доказать неверность определенного технологического маршрута. В первом случае осуществляется весь ряд разборочно-сборочных работ, включаемых в технологический маршрут, затем агрегат поступает на обкатку и испытания (приемочный контроль). При ошибочном назначении технологического маршрута по итогам операционного контроля агрегату определяется другой маршрут, производимый на этом же (штриховая линия) или другом рабочем месте (штрихпунктирная линия).

Детали, снятые в соответствии с осуществляемым технологическим маршрутом, посылаются на дефектацию, а на рабочие места выдаются ремонтные комплекты (комплекты деталей, необходимые и достаточные для производства ремонта по определенному технологическому маршруту). Восстановление деталей осуществляется на специализированных участках АРП.

При выявлении дефектов уже прошедших ремонт агрегатов при приемочном контроле эти дефекты либо ликвидируются на участке испытания, доукомплектования и доводки агрегатов, либо, если это технически невозможно или экономически нецелесообразно по причине значительного объема дополнительных работ, агрегат отправляется в повторный ремонт. Отвечающий техническим условиям на приемку агрегат попадает на склад готовой продукции или передается заказчику.

Источник