Циркуляционная система

Циркуляционная система — важнейший компонент в ходе работы с буровым раствором

Циркуляционная система — важнейший компонент в ходе работы с буровым раствором в буровой установке, выполняющий следующие функции:

приготовление бурового раствора,

подвод бурового раствора от устья скважины к приемным емкостям,

очистка бурового раствора от примесей выбуренной породы и его дегазация,

обработка циркуляционной системой бурового раствора химическим путем,

подача раствора к буровым насосам и к доливной емкости,

создание условий для его хранения.

В циркуляционной системе предусмотрено несколько емкостей прямоугольного сечения, соединенных между собой трубопроводами, по которым раствор перемещается между емкостями.

Работа циркуляционных систем (ЦС) регламентируется ГОСТ 16350-80 для бурения нефтяных и газовых скважин в условиях умеренного макроклиматического района

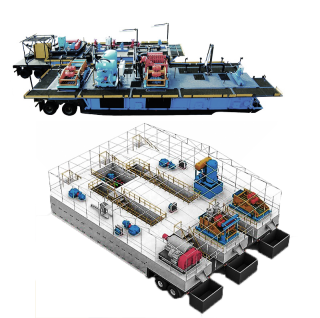

Схематично стандартную циркуляционную систему (ЦС100Э) можно представить следующим образом:

1 — трубопровод для долива

2 — провод для стока раствора

3 — блок очистки

4 — приемный блок циркуляционной системы

5 — шкаф управления электрооборудованием.

Говоря о циркуляционных системах, прежде всего имеют в виду ее наземную часть.

Наземная часть циркуляционной системы подразделяется на 2 подсистемы:

подсистема подачи бурового раствора (включает процессы нагнетания и регулирования )

подсистема обработки раствора (включает процессы приготовления, очистки, регенерации и регулирования свойств раствора)

Подсистему подачи бурового раствора слагают:

подпорные центробежные насосы,

обвязка насосных линий.

Подсистема обработки раствора работает в следующем функциональном порядке:

1 — создание основы бурового раствора в виде различных нефтехимических форм (суспензия, смесь, эмульсия)

2 — утяжеление бурового раствора

3 — регуляция свойств раствора при помощи химических реагентов, последующая стабилизация и контроль свойств раствора

4 — удаление примесей выбуренных пород и посторонних газов из раствора

Источник

ЦИРКУЛЯЦИОННЫЕ СИСТЕМЫ

Циркуляционная система служит для подачи бурового раствора от устья скважины к приемным емкостям, очистки его от выбуренной породы и дегазации.

Упрощенной конструкцией циркуляционной системы является желобная система, которая состоит из желоба для движения раствора, настила около желоба для хождения и очистки желобов, перил и основания. Желоба могут быть деревянными из досок толщиной 40 мм и металлическими из листового железа толщиной 3—4 мм. Ширина желобов 700—800 мм, а высота 400—500 мм. Применяют желоба прямоугольного профиля и полукруглые. С целью уменьшения скорости течения раствора и выпадения из него шлама в желобах устанавливают перегородки я перепады высотой 15—18 см. На дне желоба в этих местах устанавливают люки с клапанами, через которые удаляют осевшую породу.

Общая длина желобной системы зависит от параметров применяемых растворов, условий и технологии бурения, а также от механизмов, используемых для очистки и дегазации раствора. Она может быть в пределах 20—50 м. При использовании комплекта механизмов очистки и дегазации раствора (вибросит, пескоотделителей, илоотделителей, дегазатора, центрифуг) желобная система применяется только для подачи раствора от скважины к механизмам и приемным емкостям. В этом случае длина желобной системы зависит только от расположения механизмов и емкостей по отношению к скважине. В большинстве случаев желобная система монтируется на металлических основаниях по секциям, имеющим длину 8—10 м и высоту до 1 м.

Такие секции устанавливают на стальные телескопические стойки, регулирующие высоту установки желобов. Это облегчает демонтаж желобной системы в зимних условиях, так при скоплении и замерзании под желобами выбуренной породы желоба вместе с основаниями могут ‘быть сняты со стоек.

Монтируют желобную систему с уклоном 1 : 100— 1 : 150 в сторону движения раствора. С устьем скважины желобная система соединяется трубой или желобом меньшего сечения и с большим уклоном для увеличения скорости движения раствора и уменьшения в этом месте выпадения шлама.

Современная технология бурения скважин предъявляет особые требования к буровым растворам, согласно которым оборудование по очистке раствора должно обеспечивать качественную очистку раствора от твердой фазы, смешивать и охлаждать его, а также удалять из раствора газ, поступивший в него из газонасыщенных пластов во время бурения.

В связи с этими требованиями современные буровые установки комплектуют циркуляционными системами ЦС с определенным набором унифицированных механизмов, емкостей и устройств по очистке и приготовлению буровых растворов. В табл. 27 приведена комплектность технических средств циркуляционных систем буровых установок по классам и их краткая характеристика.

Механизмы циркуляционных систем обеспечивают трехступенчатую очистку бурового раствора (рис. 62). Из скважины раствор поступает на вибросито 2 — первую ступень грубой очистки и собирается в отстойнике емкости 1, где осаждается грубодисперсный песок. Из отстойника раствор проходит в отсек циркуляционной системы и подается центробежным шламовым насосом в дегазатор (при необходимости дегазации раствора), а затем в пескоотделитель 3, где проходит вторую ступень очистки от породы размером до 0,074—0,08 мм. После этого раствор подается в илоотделитель 4 — третью ступень очистки, где удаляются частицы породы размером до 0,03 мм. Песок и ил сбрасываются в емкости, откуда подаются в центрифугу для дополнительного отделения раствора от породы.

Очищенный раствор из третьей ступени поступает в приемные емкости (приемный блок) 5 буровых насосов для подачи его через отверстие 6 в скважину.

Оборудование циркуляционных систем заводом скомплектовано в следующие блоки: блок очистки раствора, промежуточный блок (один или два), приемный блок. Базой для комплектовки блоков служат прямоугольные емкости, установленные на санных основаниях.

Блок очистки раствора БО1 (рис. 63) состоит из основания 5,. прямоугольной емкости 6 вместимостью 40 м3 с площадками для обслуживания 4 и ограждениями 7, вибросита 3, пескоотделителя 8, растворопровода 2 и воронки 1. В верхней части емкости расположена ванна, в которую поступает очищенный в вибросите раствор. Вдоль боковой стенки емкости имеется желоб, один конец которого примыкает к отсеку под гидроциклоном, а другой — к торцовой стенке емкости для соединения с промежуточным блоком. В боковых стенках отсека и желобе имеются окна с заслонками. В нижней части емкости расположен коллектор из труб с двумя приемными окнами, перекрытыми клапанными затворами, управляемыми сверху. В торцовых стенках емкости в месте расположения желоба и коллектора имеются круглые отверстия с фланцами и резиновыми уплотнениями, в которые установлены соответственно патрубок желоба и патрубок коллектора, соединяющие желоб и коллектор блока очистки с желобами и коллектором промежуточного блока. Резиновые уплотнения позволяют компенсировать неточность взаимного расположения двух соседних блоков при соединении их патрубков во время монтажа.

На внутренней стороне боковой стенки емкости вдоль ее верхней части смонтирована секция вспомогательного нагнетательного трубопровода бурового раствора, трубопроводы воды, пара и жидких химических реагентов.

Рис. 62. Схема трехступенчатой очистки бурового раствора

К трубопроводам, концы которых выведены наружу через торцовые стенки емкости, прикреплены резинотканевые шланги с быстроразъемными соединениями. В средней части блока от каждого трубопровода сделаны отводы с вентилями и резинотканевыми шлангами, с помощью которых подается вода, пар и химические реагенты в любую часть блока. К концу нагнетательного трубопровода приварены седла сферического быстросъемного соединения монтажного компенсатора для подключения нагнетательного трубопровода промежуточного блока. В нижней части боковой стенки емкости имеются два отверстия с управляемыми затворами для слива жидкости.

При монтаже блок очистки со смонтированными на заводе узлами устанавливают на отдельном фундаменте или на крупноблочном основании в зависимости от схемы монтажа и типа буровой установки. Затем, согласно маркировке монтируют площадки обслуживания с ограждениями, каркасы укрытия и соединяют секции трубопроводов. Силовые кабели электропривода шламовых насосов пескоотделителя, перемешивателей соединяют с клеммами электродвигателей и пусковой аппаратурой.

Выпускаются следующие модификации блока очистки: БО1У, БО1Д, БО1ДУ, БО2, БО2Д, БО2ДУ. Блок с индексом «1» монтируют слева от вышки, а с индексом «2» — справа, индекс «у» означает, что в комплекте блока имеется укрытие, а индекс «Д» — дегазатор.

Промежуточный блок БП состоит из смонтированной на основании прямоугольной емкости вместимостью 40 м3, желоба, трубопроводов, переходной площадки, двух гидравлических и двух механических перемешивателей, двух съемных настилов. В нижней части емкости на высоте 350 мм от дна приварен коллектор из труб с двумя приемными окнами, перекрываемыми клапанными затворами, управляемыми сверху. В торцовых стенках емкости в месте соединения желоба и коллектора имеются отверстия с фланцами и резиновыми уплотнениями.

В отверстиях установлены соответствующие патрубки желобов и коллектора для соединения их с блоком очистки и приемным блоком. На внутренней стороне боковой стенки емкости в верхней ее части укреплены вспомогательный, нагнетательный трубопровод и трубопроводы для воды, пара и химических реагентов. Концы трубопроводов выведены через торцовые стенки емкости наружу, которые после монтажа соседних блоков соединяются с ними при помощи монтажного компенсатора и быстросъемных соединений.

Выпускаются следующие модификации промежуточных блоков: БПУ1М, БПУ1, БПУ2М, БПУ2. Конструкции блоков аналогичны и отличаются между собой расположением желобов и трубопроводов. В блоках с индексом «М» имеются механические перемешиватели раствора.

Рис. 63. Блок очистки БО1

Приемные блоки БПП, БУП, БУПМ аналогичны по конструкции и отличаются только угловым или прямым расположением относительно промежуточного блока. Приемный блок состоит из емкости с основанием, двух механических перемешивателей, коллектора, двух всасывающих патрубков для насосов с поворотными шиберами, гидравлического перемешивателя, переходных площадок с перилами и трубопроводов. При монтаже приемный блок соединяют с промежуточным блоком и с всасывающими трубопроводами насосов.

Рис. 64. Схема циркуляционной системы ЦС-2500:

1 — шламовый насос; 2 — вибросито; 3 — блок очистки; 4 — механический перемешиватель; 5 — пескоотделитель; 6 — илоотделитель; 7 —дегазатор; 8— емкости для химических реагентов- 9 — промежуточный блок; 10 — площадка; 11— гидроперемешиватель; 12 — гидросмеситель; 13 — блок БПР; 14 — приемный блок; 15 — буровой насос; 16 — скважина

На рис. 64 показана схема циркуляционной системы ЦС-250О с угловым расположением приемного блока.

Для перемешивания бурового раствора в емкостях блоков циркуляционных систем с целью предотвращения осадков применяют гидравлические и механические перемешиватели. Гидравлические перемешиватели ПГ и 4УПГ двухшарнирного типа состоят из корпуса, приемного патрубка монитора и сменных насадок. Приемный патрубок соединен со вспомогательным нагнетательным трубопроводом, смонтированным в емкости.

Поворот монитора с насадкой в двух взаимно перпендикулярных плоскостях при перемешивании раствора осуществляют поворотом рукоятки монитора благодаря наличию двух шарниров.

Механический перемешиватель 2ПМ состоит из редуктора, опоры, промежуточного вала, лопастного вала с крыльчаткой к электродвигателя ВАО-42-49 мощностью 5,5 кВт.

Перемешиватели устанавливают на блоках циркуляционных систем и крепят болтами к раме емкостей.

Источник

Циркуляционная система буровой установки

Циркуляционная система буровой установки включает в себя комплекс элементов, связанных с движением, распределением, обработкой, отводом и хранением жидкости, необходимой в процессе бурения скважин.

- Приготовление бурового раствора в соответствии с требуемыми параметрами для конкретных условий бурения, а также изменение его физико-механических свойств.

- Очистка отработанного бурового раствора от шлама, выбуренных частей породы и различных примесей с целью его повторного использования. Подробнее о данной технологии можно ознакомиться в статье о так называемом безамбарном бурении. Также циркуляционные системы буровых установок производят дегазацию бурового раствора в случае необходимости.

- Подача раствора в скважину для реализации процесса бурения, а также подведение мощности к забойному двигателю и буровому долоту.

- Хранение запаса бурового раствора в специальных емкостях и резервуарах.

Условно можно разделить комплекс наземных элементов циркуляционной системы на две функциональные части. Одна из них отвечает за очистку и обработку раствора, а вторая – за нагнетание и регуляцию его подачи в скважину. Для выполнения всех этих функций требуется следующий набор основного оборудования:

- Система очистных устройств, которая включает вибросито, песко- и илоотделители, центрифугу и дегазатор. Применение многоступенчатой системы очистки позволяет провести тщательную подготовку отработанного бурового раствора для повторного использования.

- Рабочие и запасные емкости обеспечивают место для хранения раствора. Такие емкости часто снабжаются перемешивателями механического или гидравлического типа.

- Трубопроводы, по которым циркулирует раствор, и средства их соединения.

- Резервуары для хранения реагентов для обработки и изменения свойств применяемых жидкостей.

- Буровые насосы для нагнетания и контроля подачи жидкости.

В ее состав также входят желоба, доливные емкости и ряд других компонент. Кроме того, весь комплекс часто снабжается специальными тентами, в которых могут быть предусмотрены дополнительное утепление и система отопления.

Применение циркуляционных систем при бурении для обеспечения многократной циркуляции раствора по замкнутой системе между насосным оборудованием и скважиной позволяет снизить расходы и улучшить экономические показатели.

Чтобы задать вопрос или сделать заявку,

нажмите на кнопку ниже:

Источник