У1д6 250тк руководство по ремонту

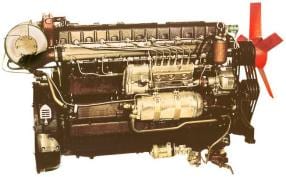

Дизельный двигатель У1 Д6

Дизель У1Д6-250ТК-С4 имеющий полную мощность 184 kW при частоте вращения коленчатого вала 1500 min -1 , устанавливается на тепловозы, дрезины. Увеличение мощности достигнуто путем наддува дизеля турбокомпрессором ТКР-14Н-2Б.2. Для впрыска в цилиндры увеличенных порций топлива на дизеле установлены топливный насос НК-6 с плунжером диаметром 12 mm (вместо 10 mm у дизеля без наддува) и форсунки без щелевого фильтра с распылителями, имеющими по восемь отверстий диаметром 0,3 mm (у дизеля без наддува семь отверстий диаметром 0,25 mm). В отличие от дизеля без наддува дизель с турбонаддувом поставляется с двумя воздухоочистителями.

| Полная мощность дизеля | 250 л.с. |

| Частота вращения дизеля, об/мин: | |

| соответствующая полной мощности | 1500 |

| максимальная холостого хода, не более | 1800 |

| Удельный расход топлива при полной мощности | 165±8 г/л.с.ч. |

| Удельный расход масла на угар | 1,2-1,5 г/л.с.ч. |

| Масса дизеля | 1350 кг |

| Габаритные размеры дизеля (Д/Ш/В) | 1880/845/1238 мм |

| Ресурс до 1-й переборки (гарантийная наработка) | 6000 часов |

| Назначенный ресурс до капитального ремонта | 15000 часов Уточните деталиПозвоните нам, чтобы получить исчерпывающую информацию по нашей продукции и условиях поставки. Источник Устройство дизелей типа Д6Высшее военно-морское инженерное училище УСТРОЙСТВО ДИЗЕЛЕЙ ТИПА Д6 В пособии изложено устройство дизелей типа Д6 на примере двигателя 3Д6. Рассмотрен принцип действия основных узлов, механизмов и систем данного дизеля. Пособие предназначено для курсантов, обучающихся в училище по специализации «Дизельные энергетические установки» и может использоваться при изучении раздела «Устройство и принцип действия ДВС». Анатолий Анатольевич Юрченко УСТРОЙСТВО ДИЗЕЛЕЙ ТИПА Д6 Сдано в набор 12.04.94 Подписано в печать 03.10.94 Формат 60×90/16 Объем 3,0 печ. л. 2,2 уч. изд. л. Изд.№ 12/94 Бесплатно Тираж 150 Заказ 183 1. ОБЩИЕ СВЕДЕНИЯ О ДИЗЕЛЯХ ТИПА Д6 Дизели типа Д6 нашли широкое применение в стационарных и передвижных силовых установках, на транспорте и на флоте. Дизели типа Д6 имеют несколько модификаций, которые отличаются друг от друга незначительными конструктивными особенностями. В дальнейшем устройство дизелей типа Д6, будет рассматриваться на примере дизеля 3Д6, который является судовым двигателем. Дизель ЗД6 представляет собой четырехтактный» шестицилиндровый однорядный двигатель с вертикальным расположением цилиндров без наддува. Условное обозначение дизеля 3Д6 по ГОСТ 4393/18. Основные технические данные дизеля 3Д6: Число цилиндров, z . 6 Диаметр цилиндра, D (мм) . Ход поршня, S (мм) . Мощность, Ne (кВт) . Частота вращения коленчатого вала при работе дизеля на полной мощности, nДП (мин- а) «сухого» дизеля: — картер из чугуна. б)воды в дизеле. 20 в)масла в дизеле. 40 Остов является жесткой неподвижной основой, объединяющей все узлы, агрегаты и устройства дизеля в единую конструкцию. Основными элементами остова являются: верхний картер, нижний картер и блок цилиндров. 2.1. Верхний картер Часть картера, в котором расположен кривошипно-шатунный механизм и к которому крепится блок цилиндров, называется верхним картером. Верхний картер отливается либо из алюминиевого сплава, либо из чугуна и несет на себе наиболее важные элементы дизеля. В верхней части верхнего картера имеется горизонтальная чисто обработанная плоскость 1 (рис.1) с круглыми вырезами 3 под гильзы цилиндров. Перпендикулярно этой плоскости ввернуты 14 стяжных (силовых) шпилек 4, с помощью которых к верхнему картеру крепится блок цилиндров. На верхнем картере имеются кронштейны: 2 — для крепления топливного насоса высокого давления; 5 — для крепления стартера; 6 — для крепления электрогенератора. Поперечные стенки делят верхний картер на шесть отсеков. В нижней части каждой стенки расположен бугель 4 (рис.2), образующий вместе с подвеской 3 гнездо коренного подшипника Кроме этого на рис.2 обозначены: 1 — сверления под силовые шпильки крепления блока цилиндров; Рис. 1. Верхний картер Рис. 2. Поперечный разрез верхнего картера |

2 — сверления под шпильки крепления подвесок коренных подшипников.

Каждая подвеска 1 (рис.3) коренного подшипника соединяется с бугелем с помощью двух силовых шпилек 5. Коленчатый вал вращается в семи коренных подшипниках. В гнезде коренного подшипника запрессованы вкладыши 2 и 3. Вкладыши разъемные, тонкостенные стальные, залиты свинцовистой бронзой. Для предотвращения проворачивания в гнезде вкладыши фиксируются штифтами 4 и 6, запрессованными в бугели и подвески. Коренной подшипник, расположенный со стороны фланца отбора мощности, является опорно-упорным.

Рис. 3. Детали коренного подшипника

2.2. Нижний картер

Нижний картер так же как и верхний отливается либо из алюминиевого сплава, либо из чугуна. Он крепится снизу к верхнему картеру и имеет корытообразную форму.

Масло, отекающее в нижний картер, непрерывно откачивается насосом, установленным в вырезе 2 (рис.4) переднего маслоотстойника. Во избежание вспенивания откачиваемого масла в нижнем картере установлен маслоуспокоительный щиток 4. По дну нижнего картера проложена трубка 5, по которой откачивается масло из-под сетки заднего отстойника 3. Возможность откачивания масла с обоих концов нижнего картера предусмотрена для бесперебойного удаления масла из картера при кренах и дифферентах корабля.

В нижнем картере установлен кронштейн 1 под втулку вертикального валика привода водяного масляного и топливоподкачивающего насосов.

Рис. 4. Нижний картер и его поперечный разрез

2.3. Блок цилиндров

Все шесть цилиндров дизеля объединены в один блок, благодаря чему уменьшена длина двигателя и повышена жесткость его конструкции. Блок цилиндров состоит из рубашки цилиндров с гильзами и головки блока.

В нижней части боковой поверхности рубашки цилиндров против каждого колодца под силовую шпильку просверлено контрольное отверстие 8. Появление воды из такого отверстия указывает на наличие трещин в стенке, ограничивающей полость охлаждения. Полость охлаждения гильз цилиндров уплотняется в нижней части рубашки цилиндров набором резиновых прокладок 9. В состав набора входят три кольца: два верхних — прямоугольного сечения уплотняют полость охлаждения, а нижнее, более твердое кольцо круглого сечения удерживает два верхних кольца на месте. Стык между рубашкой цилиндров и головкой блока уплотняется алюминиевой прокладкой 3.

2.3.2. Гильзы цилиндров. Гильза цилиндра 2 (рис.6) изготовлена из хромомолибденовой стали или легированного чугуна и представляет собой пустотелый тонкостенный цилиндр. Внутренняя поверхность гильзы азотируется, что значительно

Рис. 6. Рубашка цилиндров с гильзами

увеличивает твердость рабочей поверхности и уменьшает коррозию. На наружной поверхности гильзы в верхней и нижней ее части точно обработаны два выступающих пояска, которыми гильза центрируется в соответствующих поясках 1 и 10 рубашки цилиндров. Для снижения коррозии гильзы со стороны полости охлаждения, ее наружная поверхность покрывается цинком.

2.3.3. Головка блока. Головка блока 1 (см. рис.5) отливается из алюминиевого сплава и является общей для всех шести цилиндров. Нижний фланец головки блока совпадает по контуру с фланцем рубашки цилиндров. Так же как и рубашка цилиндров головка имеет 14 сквозных колодцев для прохода силовых шпилек и отверстия для прохода охлаждающей воды из рубашки цилиндров в головку блока.

Рис. 7. Поперечные разрезы головки

В бобышки (утолщения) нижнего фланца головки ввернуты 26 сшивных шпилек 10 (рис.7), что обеспечивает сборку всего блока цилиндров до его установки на картер.

В нижнем фланце головки расточено шесть углублений 15, диаметр которых на 1,5 мм больше диаметра поршня. Такое углубление с входящим в него днищем поршня образуют камеру сгорания.

В головке со стороны камеры сгорания расточены отверстия 11 и 12 под стальные седла впускных и выпускных клапанов. От этих отверстий отходят впускной канал 14 для подвода воздуха в цилиндр и выпускной канал 8 для отвода газов из цилиндра. В отверстия 5 и 6 устанавливаются чугунные направляющие втулки клапанов. Колодец 2 предназначен для установки в него форсунки. В отверстие 16 устанавливается пусковой клапан.

В головке блока выполнены полости охлаждения 1, 3, 4, 7, 9 и 13 сложной конфигурации. Вода из полостей охлаждения головки блока отводится в полость

охлаждения выпускного коллектора. Сверху головка блока закрывается крышкой.

3. КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

Кривошипно-шатунный механизм (КШМ) является основным рабочим механизмом дизеля. Главным назначением КШМ является преобразование возвратно-поступательного движения поршня во вращательное движение коленчатого вала. В состав КШМ входит: коленчатый вал, шатун, поршень.

3.1. Коленчатый вал

Коленчатый вал предназначен для передачи полученной в цилиндрах работы потребителю (гребному винту, электрогенератору и т. д.). Кроме того, при помощи коленчатого вала осуществляется перемещение поршней в цилиндрах в период их нерабочих ходов и передача вращения вспомогательным механизмам дизеля.

Коленчатый вал (рис.8) цельноштампованный выполнен из легированной стали. Коленчатый вал состоит из семи. коренных 7, шести шатунных б шеек и щек 8.

Шатунная шейка и примыкающие к ней две щеки образуют колено вала (кривошип). Колена развернуты друг относительно друга на 120˚. Щеки выполнены круглой формы, что делает их достаточно жесткими при относительно небольшой толщине. Коренные и шатунные шейки, тщательно отшлифованы и отполированы. Шейки выполнены пустотелыми для прохода по ним масла и уменьшения массы коленчатого вала. Края сквозных отверстий шеек обработаны на конус для установки заглушек 4, Каждая пара заглушек, установленных на шейке, стягивается болтом 3. Замкнутые полости шеек вала соединяются между собой каналами 2 и 10, просверленными в щеках. Каждая щека имеет по два таких канала, параллельных между собой. Масло для смазки коренных и шатунных

Рис. 8. Коленчатый вал

шеек поступает в коленчатый вал через хвостовик 1 на переднем конце вала и далее по каналам 2 и 10 во внутренние полости коренных и шатунных шеек. В каждой шейке просверлено по одному отверстию 5 для выхода масла на рабочую поверхность шеек. Это обеспечивает надежную смазку коренных и шатунных подшипников. В отверстия 5 всех шеек кроме первой коренной вставлены медные трубки 9 с концами выступающими внутрь полостей шеек. Наличие таких трубок способствует дополнительному очищению масла в полостях шеек за счет его центрифугирования.

Плоскость разъема нижней головки расположена под углом 60˚ к оси шатуна. Нижняя головка в сборе с крышкой образуют постель шатунного подшипника, в которую устанавливаются верхний 5 и нижний 6 вкладыши. Вкладыши стальные тонкостенные залиты свинцовистой бронзой. От проворачивания оба вкладыша фиксируются штифтами, вставляемыми в отверстия 4 и запрессованными в нижнюю головку и крышку шатуна. Корончатый гайки на шпильках крепления крышки 7 шплинтуются.

Поршень (рис.10) воспринимает усилие от газов, достигающее при вспышке топлива 10-11 тонн, и передает это усилие через шатун на коленчатый вал.

Поршень является цельным и неохлаждаемым. Он изготовлен путем горячей штамповки из алюминиевого сплава. Днище поршня 2 является нижней частью камеры сгорания цилиндра. Для обеспечения наиболее эффективного сгорания топлива днищу поршня придана специальная выпукло-вогнутая форма. Для большей прочности днища и лучшего его охлаждения с внутренней его стороны выштампованы ребра жесткости 3, образующие вафельную поверхность. Снаружи в днище выфрезерованы четыре плоских

Рис. 10. Поршень и его поперечный разрез

углубления 1 в которые входят клапаны при приближении поршня к верхней мертвой точке.

Поршень имеет две бобышки (утолщения) 6 с расточенными отверстиями 7 под

поршневой палец. В каждой бобышке имеется по два сквозных отверстия 10 для смазки пальца разбрызгиваемым в картере маслом. Снаружи поршня, с обеих сторон бобышек для снижения веса поршня выфрезерованы углубления 9. При своем возвратно-поступательном движении поршень должен уплотнять рабочее пространство цилиндра, не допуская прорыва газов в картер и пропуска масла в камеру сгорания. Это обеспечивается наличием поршневых колец. На цилиндрической поверхности поршня проточены пять канавок для установки поршневых колец, из которых четыре расположены выше, а одно ниже поршневого пальца. Кольца 4 являются компрессионными. Их основное назначение — предотвращение прорыва газов из рабочего пространства цилиндра. Компрессионные кольца выполнены прямоугольного сечения с хромированной рабочей поверхностью. Кольца 5 являются маслосъемными и предназначены для снятия излишков масла со стенок гильзы цилиндра. Маслосъемные кольца имеют трапецеидальное сечение. Под четвертой и пятой (считая сверху) канавками поршневых колец просверлены отверстия 8 для стока масла, снимаемого маслосъемными кольцами со стенок гильзы цилиндра.

Рис. 11. Поршневое кольцо и поршневой палец

Поршневые кольца выполнены из перлитного чугуна. Высота каждого поршневого кольца 2 (рис.11) 2,4 мм. Замки колец, т. е. разрезы I выполнены под углом 45˚ к плоскости колец. Поршневой палец 3 полый изготовлен из легированной стали, цементирован по наружной поверхности и закален. Палец, установленный на место, с обоих концов закрывается заглушками 4 и 5.

4. МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ

МГР состоит из двенадцати впускных, двенадцати выпускных клапанов и двух распределительных (кулачковых) валов. Один из этих валов управляет впускными клапанами, а другой — выпускными. Над каждым цилиндром, в соответствии со схемой представленной на рис.12, установлены по два впускных 1 и по два выпускных 2 клапана.

Рис. 12. Схема расположения клапанов

Основными элементами впускных и выпускных клапанов являются: тарелка 1 (рис.13) пружины, шток 7, тарелка клапана 6, внешняя 8 и внутренняя 9 пружина, замок.

Конструкция впускных и выпускных клапанов практически одинакова. Отличие заключается только в том, что впускные клапаны имеют несколько больший диаметр тарелки клапана 6, чем выпускные клапаны. Кроме того выпускные клапаны имеют

Рис. 13. Детали клапанного механизма

сферическое утолщение 5 тарелки клапана для улучшения обтекания клапана потоком горячих газов. Тарелка клапана имеет фаску 45°. В пустотелый шток 7 клапана на резьбе ввертывается тарелка 1. Положение тарелки после установки фиксируется замком 4, надевающимся на шток 7 и сцепляющимся с тарелкой 1 посредством торцевых шлиц 2 и 3. Пружины клапанов изготовлены из легированной стали и выполнены: внутренняя пружина 9 .- левой навивки, а внешняя 8 — правой навивки. Это исключает, в случае поломки одной из пружин, попадание ее витков между витками другой пружины.

Клапаны движутся в чугунных направляющих втулках 5 (рис.14), запрессованных в головку блока цилиндров 1. Впускные клапаны выполнены из легированной стали, а выпускные — из жаропрочной.

4.2. Распределительные валы

Распределительный вал 6 (рис.14) с помощью кулачков 3 и 7 управляет клапанами. За счет специальной формы кулачков вращательное движение вала преобразуется в поступательное движение клапанов. Привод распределительных валов от коленчатого вала дизеля осуществляется через вертикальный валик 9 с конической шестерней. Распределительные валы вращаются в семи разъемных подшипниках 4, выполненных из алюминиевого сплава. Подшипник 8 является опорно-упорным и предотвращает осевое перемещение распределительных валов. Основания 7 (рис.15) подшипников, устанавливаемые на опорные площадки головки блока, закрываются сверху крынками 6.

На каждом распределительном валу 3 расположено по двенадцать кулачков 2. Каждый кулачок управляет только одним клапаном. Распределительные валы выполнены полыми. Капал внутри вала, служащий маслопроводом, с обоих концов заглушён пробками 5. Масло в этот канал поступает через сверление в валу и канал в опорно-упорном подшипнике. Для подачи масла к шести опорным подшипникам распределительного вала, в каждой опорной шейке 8 вала просверлено отверстие 1. В затылках кулачков распределительных валов просверлены отверстия 4 для подачи масла на смазку кулачков, работающих в контакте с тарелками пружин клапанов. Распределительные валы изготовлены из углеродистой стали 45. Опорные шейки и кулачки валов подвергнуты

Рис. 14. Монтажный узел блока цилиндров

Рис. 15. Распределительный вал и подшипник

поверхностной закалке, а затем отшлифованы. Зазор между затылком кулачка и тарелкой пружины клапана, так называемый тепловой зазор, у холодного дизеля должен составлять 2,3 мм.

4.3. Механизм передачи к распределительным валам и агрегатам

Передача к распределительным валам и агрегатам, обслуживающим дизель схематически показана на рис.16. На схеме обозначены:

1. — сдвоенная шестерня распределительного вала, управляющего впускными клапанами (ведущая шестерня);

2. — шестерня распределительного вала, управляющего выпускными клапанами (ведомая);

3. — валик привода распределительных валов;

4. — шестерня горизонтального валика привода генератора;

5. — валик привода генератора;

6. — коническая шестерня коленчатого вала;

7. — валик привода насосов;

8. — валик паразитной шестерни;

9. — валик масляного насоса;

10. — валик водяного насоса;

11. — валик привода топливоподкачивающего насоса;

13. — валик привода топливного насоса высокого давления и МГР;

14. — шестерня горизонтального валика привода топливного насоса высокого давления.

Валики шестерни механизма передачи изготовлены из легированной стали. Зубья шестерен цементированы и закалены. Валики вращаются в подшипниках из алюминиевого сплава, запрессованных в расточках верхнего и нижнего картера.

Рис. 16. Схема механизма передачи

Реверс — редуктор представляет собой соединение двух механизмов: реверсивной муфты и шестеренного редуктора. Реверсивная муфта служит для изменения направления вращения фланца отбора мощности дизеля. Редуктор служит для снижения скорости вращения фланца отбора мощности. В целом реверс-редуктор выполняет следующие функции:

— передача крутящего момента от коленчатого вала к фланцу отбора мощности без изменения направления вращения с передаточным числом

— передача крутящего момента от коленчатого вала к фланцу отбора мощности с изменением направления вращения на -противоположное с передаточным числом

— разобщение вращающегося коленчатого вала и фланца отбора мощности (холостой ход).

6. ТОПЛИВОПОДАЮЩАЯ АППАРАТУРА И РЕГУЛЯТОР ЧАСТОТЫ ВРАЩЕНИЯ

Топливоподающая аппаратура (ТПА) обеспечивает подачу в цилиндры топлива в точно установленные моменты (за 26˚ поворота коленчатого вала до ВМТ в конце такта сжатия). Впрыскивание порции топлива в цилиндр производится за относительно малый промежуток времени, причем давление впрыскивания достигает 60 МПа. В состав ТПА входят топливный насос высокого давления (ТНВД) и форсунки.

6.1. Топливный насос высокого давления

На дизеле установлен блочный ТНВД плунжерного типа. Топливный насос высокого давления обеспечивает подачу в цилиндры дизеля строго отмеренных одинаковых порций топлива в каждый цилиндр. При работе на полной мощности цикловая подача топлива составляет около 0,1 г (1,0*10-5 кг), а при работе на холостом ходу она почти в пять раз меньше.

В алюминиевом корпусе насоса имеется две полости. В нижней полости помещается кулачковый валик, а в верхней размещена насосная часть. На рис.17 обозначены следующие элементы ТНВД:

1. — топливоподводящий штуцер;

2. — пружина нагнетательного клапана;

3. — нагнетательный клапан;

5. — окно подвода и перепуска топлива;

6. — втулка плунжера;

7. — зубчатый венец поворотной втулки;

8. — зубчатая рейка;

10. — регулировочный болт толкателя;

12. — ролик толкателя;

13. — кулачковый валик;

15. — канал подвода топлива;

16. — окно подвода топлива.

Рис. 17. Топливный насос высокого давления (поперечный разрез)

Поступившее в ТНВД топливо по каналу 15 через окна 5 и 16 попадает во внутреннюю полость втулки 6. Когда плунжер 4 находится в самом нижнем положении, т. е. ролик 12 толкателя находится на затылочной части кулачка валика 13, надплунжерная полость втулки 6 заполняется топливом.

Кулачок валика 13, набегая на ролик 12 толкателя, воздействует на плунжер 4 и перемещает его вверх, преодолевая усилие затяжки пружины 9. До тех пор, пока плунжер, при его движении вверх, не перекроет окна 5 и 16, часть топлива из надплунжерного пространства будет вытесняться через окна в канал 15. Как только плунжер 5 (рис.18) перекроет своей верхней горизонтальной кромкой окна 3 и 10, давление в надплунжерной полости 2 начнет быстро возрастать. При этом нагнетательный клапан 1, преодолев усилие затяжки пружины II оторвется от седла и топливо начнет под давлением поступать к форсунке. Момент полного перекрытия плунжером окон втулки плунжера называется моментом начала подачи топлива.

Плунжер под действием кулачка продолжает перемещаться вверх, осуществляя дальнейшее вытеснение (подачу) топлива из полости 2 через клапан 1 к форсунке. Подача топлива к форсунке будет продолжаться до тех пор, пока нижняя винтовая кромка 4 плунжера не откроет перепускное окно 3 втулки. При открытии окна 3 давление топлива в полости 2 резко падает и под действием пружины II нагнетательный клапан I закрывается. В момент открытия окна 3 происходит отсечка (конец подачи) топлива.

После отсечки топлива, несмотря на продолжающееся движение плунжера, топливо к форсунке больше не поступает, а перепускается из полости 2 через продольную канавку 9 в окно 3.

После того, как плунжер достигнет своего крайнего верхнего положения и ролик толкателя начнет скатываться с вершины кулачка вала, пружина 9 (см. рис. 17) начнет перемещать плунжер вниз. При этом после открытия окон 3 и 10 (см. рис.18) верхней кромкой плунжера, полость 2 вновь начнет заполняться топливом.

Рис. 18. Плунжерная пара ТНВД и

Изменение цикловой подачи топлива, т. е. количества топлива подаваемое в цилиндр за один рабочий цикл, производится поворотом плунжера вокруг своей оси относительно окон втулки.

Разворот плунжера осуществляется с помощью зубчатой рейки б, входящей в зацепление с зубчатым венцом 8 поворотной втулки 7. Рейка б соединена с регулятором частоты вращения.

Конструкция плунжера (рис.19) обеспечивает неизменный момент начала подачи топлива, так как верхняя кромка 1 — горизонтальна. Наличие винтовой (отсечной) кромки 2 на плунжере позволяет в зависимости от разворота плунжера относительно окон втулки изменять момент конца подачи (отсечки) топлива, а значит и величину цикловой подачи.

На рис.19 показаны положения плунжера соответствующие:

а — началу движения плунжера вверх;

б — моменту начала подачи топлива (момент полного перекрытия окон втулки плунжером);

в — моменту конца подачи (отсечки) топлива. Плунжер развернут относительно окон втулки в положение соответствующее полной цикловой подаче;

г — моменту конца подачи (отсечки) топлива. Плунжер развернут относительно окон втулки в положение, соответствующее частичной цикловой подачи;

д — нулевой подаче топлива. Топливо к форсунке не подается.

Указанный способ регулировки цикловой подачи топлива называется регулировкой концом подачи. Плунжер и втулка плунжера составляют плунжерную пару, которая при изготовлении доводится совместным притиранием (так называемая прецизионная пара). В случае неисправности втулки или плунжера, плунжерная пара заменяется полностью.

Рис. 19. Различные положения плунжера

1. — регулировочный болт;

3. — корпус форсунки;

5. — втулка щелевого фильтра;

6. — фильтрующий элемент щелевого фильтра;

7. — накидная гайка;

9. — корпус распылителя;

10. — топливоподводящий канал;

11. — штуцер подвода топлива.

Щелевой фильтр, состоящий из фильтрующего элемента 6 и втулки фильтра 5, предназначен для тонкой очистки топлива. Фильтр задерживает твердые частицы размером более 0,02 мм, которые оседают в продольных канавках фильтрующего элемента.

Рис. 20. Форсунка

Основной частью форсунки является распылитель (рис.21), состоящий из корпуса 2 и иглы 1. Игла своим запорным конусом 3 перекрывает доступ топливу к сопловым отверстиям 4.

В момент отсечки топлива, в ТНВД, в полости 5 давление быстро упадет и пружина посадит иглу запорным конусом на седло. Впрыск топлива в цилиндр прекратится.

Игла 1 и корпус распылителя 2 являются прецизионной парой и могут заменяться только совместно.

Рис. 21. Корпус распылителя

6.3. Регулятор частоты вращения

Регулятор частоты вращения предназначен для автоматического поддержания заданной частоты вращения при работе дизеля. С изменением режима работы дизеля необходимо изменять величину цикловой подачи топлива. Так например, при возрастании нагрузки на дизель, чтобы поддержать частоту вращения коленчатого вела неизменной, необходимо увеличить на определенную величину цикловую подачу топлива. Изменение цикловой подачи топлива в соответствии с нагрузкой автоматически произведет регулятор частоты вращения, воздействуя на ТНВД.

Основные элементы регулятора обозначены на ркс.22:

2. — внутренний рычаг натяжения пружин;

3. — винт минимальных оборотов;

4. — наружные рычаг натяжения пружин;

5. — винт максимальных оборотов;

6. — коническая тарелка;

8. — крестовина грузов;

9. — плоская тарелка;

11. — рычаг регулятора;

14. — промежуточное звено;

15. — зубчатая рейка.

Грузами являются шесть стальных шаров 7, размещенных в радиальных пазах крестовины 8. Крестовина насажена на конец кулачкового валика ТНВД и с шарами 8 в своих вырезах помещена между неподвижной конической тарелкой 6 и подвижной плоской тарелкой 9.

На установившемся режиме, усилие, создаваемое натяжением пружин 15, уравновешивается центробежной силой вращающихся шаров 7. Рычажная система регулятора находится в равновесии, и цикловая подача топлива, соответствующая нагрузке, неизменна.

При изменении частоты вращения коленчатого вала дизеля, а значит и кулачкового валика ТНВД, изменяется центробежная сила грузов. Вследствие этого, грузы либо расходятся (при увеличении пД), либо сходятся (при снижении пД) в радиальных пазах

Рис. 22. Регулятор частоты вращения и схема его работы

крестовины 8. Так как тарелка б коническая, то радиальное перемещение шаров вызывает и осевое перемещение подвижной плоской тарелки 9, а это приводит к повороту рычага 13 на оси 10. Поворот рычага 13 вызывает перемещение жестко связанных с ним тяги 14, промежуточного звена 16 и зубчатой рейки 18. Зубчатая рейка (на рис.18 она обозначена под номером 6) разворачивает плунжеры ТНВД, изменяя таким образом цикловую подачу топлива. Перемещение зубчатой рейки 18 (см. рис.22) в сторону, обозначенную знаком «+», соответствует увеличению цикловой подачи топлива, а знаком «-» — уменьшению. Таким образом, регулятор автоматически поддерживает заданную частоту вращения дизеля, воздействуя на ТНВД.

С помощью рычага 4, сидящего на одной оси с рычагом 2, изменяя натяжение пружин 15, моторист может, перемещая рычаг 13, изменять положение рейки 18, т. е. изменять режим работы дизеля.

Для ограничения перемещений рычага 4 установлены винты 3 и 5. При упоре рычага 4 в винт минимальных оборотов 3, подача топлива в цилиндры прекращается и дизель останавливается. Бинт 5 ограничивает максимальную частоту вращения коленчатого вала дизеля. Оба винта регулируются и пломбируются на заводе.

Через отверстие, закрываемое пробкой 17, в регулятор заливается масло. Отверстие, закрываемое пробкой 12 является контрольным для проверки уровня масла в регуляторе. Отверстие, закрываемое пробкой 11, служит для слива масла.

7. СИСТЕМЫ, ОБСЛУЖИВАЮЩИЕ ДИЗЕЛЬ

7.1. Система смазки

Система смазки предназначена для подачи смазочного масла ко всем трущимся деталям с целью уменьшения трения и износа, а также отвода от них тепла, выделяющегося при трении.

Для смазки дизеля применяется масло М-20БП. Система смазки (рис.23) условно делится на внешнюю и внутреннюю.

Во внутреннюю систему входят: масляные насос — 9; фильтр — 7; манометр — 3; дистанционный термометр — 8; каналы и трубопроводы, по которым подводится масло ко всем поверхностям трения.

Рис. 23. Схема системы смазки

Во внешнюю систему входят: бак циркуляционного масла — 1; охладитель масла — 4; маслопрокачивающий электронасос — 10; трубопроводы с арматурой, соединяющие элементы внешней системы.

7.1.1. Устройство и назначение основных элементов системы смазки.

МАСЛЯНЫЙ НАСОС трехсекционный шестеренный. Каждая секция насоса состоит из пары шестерен и заключена в свой корпус. Секции расположены одна над другой. Верхняя и средняя секции являются откачивающими. Они осуществляют удаление масла из нижнего картера. Нижняя секция насоса — нагнетательная и обеспечивает подачу масла под давлением в дизель. Производительность нагнетательной секции масляного насоса достигает 4 м /ч. При этом давление масла после фильтра (по манометру 5) должно быть в пределах 0,6-0,7 МПа.

МАСЛЯНЫЙ ФИЛЬТР (рис.24) проволочно-щелевого типа. Фильтр собран в корпусе

Рис. 24. Масляный фильтр (поперечный разрез)

6, закрытым крышкой 2. Масло поступает в фильтр через штуцер 8. Очистка масла происходит при его фильтрации через узкие щели между витками плотно навитой проволоки. При этом задерживаются частицы размером более 0,07 мм. Проволока навита на два штампованных стальных стакана 3 и 4. Внутри стакана 4 установлен дополнительный элемент 5 тонкой очистки, представляющий собой цилиндрический патрон из хлопчатобумажной нити плотно навитой на сетчатую трубку. Через элемент тонкой очистки фильтруется, дополнительно очищаясь, только около 10% поступающего в фильтр масла. После элемента тонкой очистки масло через штуцер Г отводится в картер дизеля по трубопроводу 6 (см. рис.23). Основной же поток масла после фильтрации через элементы 3 и 4 (см. рис.24) через штуцер 7 поступает в магистраль 11 (см. рис.23), подводящую масло в дизель.

ОХЛАДИТЕЛЬ МАСЛА трубчатого типа. По трубкам прокачивается охлаждаемое масло, а сами трубки омываются пресной водой системы охлаждения. Количество трубок — 302 шт, Площадь охлаждаемой поверхности

ПЕРЕПУСКНОЙ КЛАПАН 5 предусмотрен для предотвращения разгерметизации охладителя 4 при пуске дизеля на холодном масле. Из-за высокой вязкости холодного масла давление в системе может превысить установленное. Перепускной клапан открывается при давлении в трубопроводе 0,15 МПа, перепуская часть масла в бак I, минуя охладитель.

7.1.2. Принцип действия системы смазки. При работе дизеля нагнетательная секция масляного насоса 9 (см. рис.23) засасывает масло из бака 1 и под давлением через фильтр 7 подает его в дизель на смазку КШМ, механизма передачи к агрегатам, на смазку ИГР.

После смазки деталей и механизмов масло стекает в маслосборник нижнего картера, откуда оно забирается откачивающими секциями насоса 9. От масляного насоса откачиваемое масло через перепускной клапан 5 и охладитель 4 поступает в бак 1.

Автономный масляный электронасос 10 служит для прокачки дизеля маслом перед пуском. Манометр 3 и дистанционный термометр 8 предназначены для контроля за давлением и температурой масла во время работы дизеля.

Клапан 2 установлен для обеспечения ускоренного прогрева масла после пуска дизеля. Для этого клапан 2 закрывается и масло в бак 1 поступает, минуя охладитель 4, неохлажденным. После прогрева масла, клапан 2 открывается.

7.2. Топливная система

Топливная система предназначена для надежной и бесперебойной подачи топлива к дизелю. На схеме топливной системы (рис.25) обозначены:

1 — клапан пополнения расходного топливного бака;

2 — расходный топливный бак;

3 — клапан слива отстоя;

6,8 — топливные фильтры;

7 — топливоподкачивающий насос.

7.2.1. Устройство и назначение основных элементов топливной системы. ТОПЛИВОПОДАЮЩИЙ НАСОС коловратного типа предназначен для непрерывной подачи топлива из расходного топливного бака к ТНВД. Ротор насоса приводится во вращение от коленчатого вала дизеля. При работе дизеля топливоподкачивающий насос поддерживает перед фильтрами давление 0,064-0,08 МПа.

ТОПЛИВНЫЕ ФИЛЬТРЫ (рис.26), включенные параллельно, предназначены для очистки топлива от механических частиц и загрязнений. Основными элементами топливного фильтра являются: стакан 5, крышка 1, войлочные фильтрующие кольца 3 и 4, сетчатый стакан 6, стяжная шпилька 7. Топливо поступает в фильтр через штуцер 8, а

Рис. 25. Схема топливной системы

затем через сетчатый стают 6 и штуцер 2 подается к ТНВД. Пробка 9 служит для выпуска воздуха из фильтра.

Для нормальной работы дизеля достаточно одного фильтра. Поэтому, когда работает один из них, второй отключен. Когда наступает необходимость промыть работающий фильтр, он отключается, а в работу подключается второй фильтр.

Рис. 26. Топливный фильтр (поперечный разрез)

7.2.2. Принцип действия топливной системы. Топливо из расходного бака 2 (см. рис.25) засасывается топливо-подкачивающим насосом 7 и под давлением подается через топливный фильтр, где происходит его очистка, к ТНВД. От ТНВД топливо под высоким давлением поступает к форсункам, через которые впрыскивается в цилиндры.

7.3. Система охлаждения

Система охлаждения предназначена для принудительного отвода тепла от деталей дизеля, соприкасающихся с горячими газами. Схема системы охлаждения представленная на рис.27 является двухконтурной. Контур пресной

воды — замкнутый, а контур забортной воды — разомкнутый.

Рис. 27. Схема системы охлаждения

На схеме обозначены:

1 — клапан пополнения расширительного бака;

2 — расширительный бак;

3 — трехходовой кран;

4 — пароотводная трубка;

5 — контрольный кран;

6 — дистанционный термометр;

7 — насос забортной воды;

9 — насос пресной воды;

10- сливной кран;

11 — охладитель масла;

12 — охладитель воды;

7.3.1. Устройство и назначение основных элементов системы охлаждения.

НАСОС ПРЕСНОЙ ВОДЫ центробежного типа с подачей до 18 м3 /ч.

НАСОС ЗАБОРТНОЙ ВОДЫ самовсасывающий крыльчатого типа с подачей до 8,4 м3/ч.

ОХЛАДИТЕЛЬ ВОДЫ трубчатого типа. Количество трубок — 302 шт. Охлаждаемая поверхность

ТЕРМОСТАТ предназначен для автоматического поддержания в требуемых пределах температуры охлаждающей воды.

В положении, указанном на рис.28, вода, поступающая от двигателя через патрубок 2,

в термостате разделяется на два потока. Часть воды через патрубок 5, минуя охладитель воды, поступает к насосу пресной воды. Другая часть воды через патрубок 6 и через охладитель воды тоже поступает к насосу пресной воды. Это положение термостата соответствует работе дизеля при температуре охлаждающей воды менее 70˚С. При повышении температуры охлаждающей воды, отходящей от дизеля, более 70 С сильфон I, представляющий из себя круглую латунную «гармошку», заполненную легкокипящей жидкостью, начинает расширяться. При этом клапан 4 перемещается в сторону седла 3. Тем самым происходит уменьшение потока воды, идущего мимо охладителя воды. При температуре охлаждающей воды 85°С клапан 4 полностью садится на седло 3 и весь поток воды направляется через патрубок 6 к охладителю воды.

Рис. 28. Термостат (поперечный разрез)

Термостат ускоряет прогрев охлаждающей воды после пуска дизеля и не допускает чрезмерного повышения ее температуры.

7.3.2. Принцип действия системы охлаждения. Насос пресной воды 9 (см. рис.27) под давлением подает охлаждающую воду в нижнюю часть рубашки охлаждения цилиндров через фланец 4 (см. рис.6). Омывая и охлаждая гильзы цилиндров, вода через перепускные трубки 7 поступает в полости охлаждения головки блока. Из головки блока вода подается в полости охлаждения выпускного коллектора, а затем отводится от дизеля. В зависимости от температуры охлаждающая вода после дизеля направляется термостатом 13 (см. рис.27) либо через охладии помимо него, либо только через охладитель воды. В охладителе воды пресная вода замкнутого контура охлаждается забортной водой. После охладипресная вода поступает в охладитель масла 11, где охлаждает отводимое от дизеля горячее масло, а затем вода вновь поступает к насосу пресной воды 9. С помощью трубки 4 из контура пресной воды в расширительный бак отводятся пары воды и воздух, попавший в трубопроводы. Расширительный бак предназначен для компенсации изменяющегося объема охлаждающей воды при изменении ее температуры и при незначительных утечках. С помощью контрольного крана проверяется полнота заполнения контура пресной воды.

Насос 7 из-за борта через фильтр 8 подает забортную воду к охладидля охлаждения пресной воды. После охладителя забортная вода через трехходовой кран 3 отводится за борт.

Трехходовой кран 3 предназначен для отключения охладителя воды-при ускоренном прогреве дизеля после пуска. Кран 10 используется для слива забортной воды из трубопровода после остановки дизеля.

7.4. Пусковая система

Пусковая система предназначена для раскручивания коленчатого вала дизеля до такой частоты вращения, при которой обеспечивается начало надежной работы дизеля на топливе. На дизеле предусмотрены два способа пуска:

— сжатым воздухом (резервный).

Оба способа пуска независимы друг от друга. Для обеспечения электростартерного пуска на дизеле установлен электростартер (сериесный электромотор постоянного тока кратковременного действия) мощностью II кВт. Электростартер способен раскрутить коленчатый вал дизеля до 200-250 мин-1, что вполне достаточно для пуска дизеля. Электростартер установлен на специальном кронштейне 5 (см. рис.1) и питается от аккумуляторной батареи емкостью 256 А*ч и напряжением 24 В. Заряд аккумуляторной батареи производится электрогенератором, устанавливаемым на кронштейне 6. На рис.29 представлена схема воздушно-пусковой системы. На схеме обозначены:

1 — клапан продувки воздушного баллона;

2 — клапан пополнения баллона сжатым воздухом;

3 — клапан подачи воздуха к дизелю;

6 — пусковые клапаны;

7 — редукционный клапан;

8 — баллон сжатого воздуха, вместимостью 0,04 м3 .

Рис. 29. Схема пусковой системы

7.4.1. Устройство и назначение основных элементов воздушно-пусковой системы. ВОЗДУХОРАШРЕХЕЛИТЕЛЬ служит для распределения сжатого воздуха по цилиндрам дизеля в порядке принятой очередности их работы. Это достигается следующим образом: сжатый воздух, пройдя через окно 4 (рис.30) золотника 1 воздухораспределителя, попадает в тот или иной цилиндр дизеля через одно из шести отверстий в корпусе 2, открытое в данный момент окном 4 золотника. Золотник насажен на голицы валика 3, приводимого во вращение от коленчатого вала дизеля. Таким образом: окно 4 поочередно открывает одно за другим окна в корпусе 2, что обеспечивает поступление воздуха в цилиндры дизеля в принятой очередности.

ПУСКОВОЙ КЛАПАН. В цилиндры дизеля сжатый воздух попадает через пусковые клапаны, разрез одного из которых представлен на рис.31. Сжатый воздух после воздухораспределителя через ниппель 2 поступает внутрь корпуса 1 и, преодолевая

Рис. 30. Схема работы воздухораспределителя

усилие затяжки пружины 3, отжимает клапан 4 от седла. Через открытый клапан в цилиндр поступает сжатый воздух. При прекращении поступления воздуха в корпус клапана, пружина 3 возвращает клапан 4 в исходное положение.

7.4.2. Принцип действия воздушно-пусковой системы. Сжатый воздух из баллона 8 (см. рис.29), в котором он хранится под давлением до 15,0 МПа, через клапан 3 поступает к редукционному клапану 7. Редукционный клапан предназначен для подачи к

Рис. 31. Пусковой клапан (поперечный разрез)

воздухораспределителю 5 сжатого воздуха давлением не более 9,0 МПа. Манометры 4 служат для контроля за давлением воздуха до и после редукционного клапана. После редукционного клапана сжатый воздух через воздухораспределитель и далее через пусковые клапаны поочередно в определенной последовательности поступает в цилиндры дизеля. Поступивший в цилиндр сжатый воздух создает в нем давление и, воздействуя на поршень, перемещает его в сторону нижней мертвой точки. Таким образом, осуществляется вращение коленчатого вала. После того как частота вращения коленчатого вала достигнет определенного значения и дизель начнет работать на топливе, необходимо закрыть клапан 3. Клапан 1 предназначен для продувки баллона, т. е. удаления из баллона конденсата, перед пуском дизеля. Через клапан 2 производится пополнение баллона сжатым воздухом от компрессора. Надежный пуск дизеля может быть осуществлен при давлении в баллоне не ниже 3,0 МПа.

1. Васильев-Южин двигатели внутреннего сгорания. Ч. Ш «Принцип действия, условия работы деталей и надежность корабельных дизелей». ВВМИУ им. , 1984 г.

2. Лившиц дизели Д6. Машгиз 1952 г.

3. Судовые дизели Д6. Техническое описание руководство по эксплуатации. М., 1981 г.

4. Дизели Д12. Техническое описание и руководство по эксплуатации. М., 1975 г.

5. Справочник моториста установок с ДВС. Машиностроение. М., 1985 г.

1. ОБЩИЕ СВЕДЕНИЯ О ДИЗЕЛЯХ ТИПА Д6 . 3

2. ОСТОВ ДИЗЕЛЯ. 4

2.1. Верхний картер. 4

2.2. Нижний картер. 5

2.3. Блок цилиндров. 6

3. КРВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ. 8

3.1. Коленчатый вал. 8

4. МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ. 11

4.2. Распределительные валы. 11

4.3. Механизм передачи к распределительным валам и агрегатам. 13

Источник