- 14. Ремонт арматуры с вырезкой из трубопровода. Организация работ по ремонту трубопроводной арматуры.

- Ремонт дефектов бетона с оголением арматуры

- Ремонт дефектов бетона с оголением арматуры

- Выбор технологического решения для ремонта дефектов бетона с оголением арматуры

- Таблица1 – Выбор технологического решения ремонта конструкции в зависимости от степени коррозии арматуры

- Технология ремонта дефектов бетона с оголением арматуры

- Особенности ремонта дефектов бетона с оголением арматуры

- Разборка, сборка и ремонт трубопроводной арматуры

14. Ремонт арматуры с вырезкой из трубопровода. Организация работ по ремонту трубопроводной арматуры.

14. Ремонт арматуры с вырезкой из трубопровода. Организация работ по ремонту трубопроводной арматуры. 14. Ремонт арматуры с вырезкой из трубопровода. Организация работ по ремонту трубопроводной арматуры.

По данным обследования тепловых и атомных электростанций количество арматуры, подлежащей ежегодному капитальному ремонту (в заводских условиях), составляет 20—30% количества арматуры, установленной на одном энергоблоке (установке).

Такой объем ремонтируемой арматуры в обычных условиях требует значительного количества ремонтного персонала и увеличивает время простоя основного энергооборудования в ремонте. Высокая трудоемкость ремонтных работ заставляет искать новые организационные формы ремонта, кото¬рые должны лечь в основу ремонта арматуры.

На основании изучения состояния существующей организации ремонта трубопроводной арматуры ряда электростанций и ремонтных предприятий разработаны предложения по улучшению организации ремонта арматуры. Сущность этих предложений состоит в индустриализации и централизации ремонта арматуры.

Индустриализация и централизация способствуют переходу ремонта к более высокому организационному типу — серийному, сближающему ремонт с технологическим процессом серийного арматуростроения, обеспечивают возможность применения новой техники и прогрессивной технологии.

Такая форма эффективна при капитальном ремонте арматуры, т.е. в заводских условиях, С этой целью необходимо создание ремонтных баз (цехов) по индустриально-заводскому ремонту,

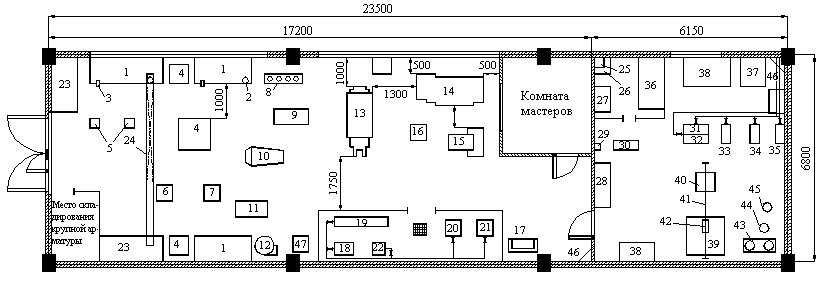

На рис. 23 приведена планировка участка по ремонту арматуры при ремонтно-механическом цехе электростанции. Участок должен быть оснащен необходимым стандартным и нестандартным оборудованием, обеспечивающим ремонт крупной и мелкой арматуры. К этому оборудованию относятся металлообрабатывающие станки, приспособление для ремонта арматуры в мастерской и на месте установки, стенды для разборки, сборки и гидравлического испытания, оборудование для химико-термической обработки деталей.

Участок по ремонту состоит из следующих основных отделений: слесарного (разборка, сборка, притирка и пр.); станочного (изготовление деталей, обработка уплотнительных поверхностей, подгонка сопрягаемых деталей и пр.); азотирования и химического никелиро-вания; наплавки и сварки; гидроиспытания.

Трубопроводная арматура, поступающая в ремонт, разгружается на специально оборудованную для этого площадку и на тележке (электрокаре) подается на участок ремонта, где очищается от грязи.

Крупную арматуру (задвижки с Dу 100 мм и выше) устанавливают на стендах 6 и 7, предохранительную (главный клапан) — на стенде 4, вентили с Dу 50 мм — на стенде 3, мелкую с Dу 10—20 мм — на стендах 2, закрепленных на верстаках 1.

При разборке арматуры дефектные детали (шпиндели, штоки, тарелки, шиберы, седла и т.п.) складывают в специальную тару. Эти детали могут быть использованы для изготовле-ния идентичных деталей более мелкой арматуры.

Наплавка уплотнительных поверхностей арматуры, заварка дефектов в корпусах и крышках производится в сварочно-наплавочном отделении, а химико-термическая обработка деталей — в отделении азотирования и химического никелирования.

Притирка уплотнительных поверхностей в корпусах крупной арматуры производится на притирочном станке 10 или переносными приспособлениями, мелкой арматуры — на че-тырехшпиндельном станке 8. Притирка тарелок, седел и шиберов производится на плоско-притирочном станке 7.

Для ремонта фланцевой арматуры низкого и среднего давлений требуется большое количество паронитовых прокладок, поэтому на участке предусмотрено приспособление.

С целью гидравлических испытаний арматуры на плотность и проч¬ность на участке ремонта трубопроводной арматуры предусмотрены гидравлический пресс 18 и стенды 19, 20, 21 для установки и зажима арматуры.

Транспортировка деталей к металлорежущим станкам на сварочно-наплавочном участке, а также на термическом участке производится с помощью ручной тележки. На участке ремонта трубопроводной арматуры при транспортировке арматуры используют подвесной электрический одноблочный кран.

Контрольные вопросы

1. Какие работы производятся при ремонте арматуры без вырезки из трубопровода?

2. Какие рабочие места должны быть организованы при ремонте арматуры без вырез-ки из трубопровода?

3. Какой состав бригады должен быть при ремонте арматуры с Dу 100 мм н выше без вырезки из трубопровода?

4. Из каких отделений состоит арматурный участок?

I — отделение ремонта арматуры

II — химико-термическое отделение

1 — верстак

2 — слесарные тиски

3 — стенд для сборки и разборки вентилей с Dу 10—20 мм

4 — стенд для сборки н разборки ГПК

5 — стенд для сборки и разборки вентилей с Dу 50 мм

6, 7 — стенды для сборки и разборки крупной арматуры с Dу 100—450 мм

8 — станок для притирки вентилей

9 — станок, для вырезки паронитовых прокладок

10 — двухшпиндель-ный станок для притирки арматуры

11 — стенд для испытания и наладки электроприводов

12 — станок для притирки тарелок ши¬беров

13 — универсально-фрезерный станок

14 — токарно-винторезный станок

15 — вертикально-сверлильный станок

16 — тумбочка для инструмента

17 — точильный станок

18 — гидропресс

19 — стенд для гидравлического испытания вентилей с Dу 10—50 мм

20 — стенд для гидравлического испытания фланцевой арматуры

21, 22 — приспособление для опрессовки асбестовых колец

23, 28 — стеллаж

24 — кран-балка

25 — вытяжной вентилятор

26 — ванна для промывки деталей в бензине

27 — стол

29 — выпря-митель

30 — ванна для электро¬литического обезжиривания

31 — ван¬на для промывки деталей в холодной воде

32, 35 — ванны для промывки деталей в горячей воде

33 — ванна хими¬ческого декопирования

34 — ванна химического никелирования

36 — эмалированная ванна для приготовления раствора

37 — шкаф, 38 — стол

39 — печь для азотирования

40 — муфель

41 — монорельс

42 — электрическая таль

43 — баллоны с аммиаком

44 — емкость для растворения, аммиака

45 — осушитель аммиака

46 — умывальник

47 — бак для промывки деталей.

Источник

Ремонт дефектов бетона с оголением арматуры

Ремонт дефектов бетона с оголением арматуры

Выбор способа и методов ремонта бетона с оголением арматуры зависит от степени разрушения конструкции. В зависимости от глубины дефектов бетона можно выделить следующие степени разрушения конструкции:

- поверхностные разрушения до 20 мм

- средняя степень разрушения 20-40 мм

- высокая степень разрушения 40-100 мм

- очень высокая степень разрушения более 100 мм

Поверхностные разрушения до 20 мм, как правило, не затрагивают арматуру.

Дефекты бетона средней степени разрушения и выше диагностируют участки оголения металлической арматуры. Ремонт дефектов в этом случае требуется производить с устройством антикоррозийной защиты металлической арматуры, а в иных случаях с заменой самой арматуры или ее части.

Защита арматуры от коррозии обязательна и производится до укладки ремонтных материалов. Это значительно уменьшает вероятность образования нового коррозионного слоя в результате воздействия на арматуру влажности, агрессивных сред и т.д. Для защиты арматуры от коррозии применяются пассивирующие составы, которые создают на поверхности металла препятствующий коррозии защитный слой.

В системе ремонтных и гидроизоляционных материалов «КТтрон» для защиты арматуры от коррозии служит состав «КТтрон-праймер».

Выбор технологического решения для ремонта дефектов бетона с оголением арматуры

Выбор технологического решения по ремонту конструкции при наличии участков оголения арматуры зависит от степени коррозии (см. таблицу 1).

Таблица1 – Выбор технологического решения ремонта конструкции в зависимости от степени коррозии арматуры

| Степень коррозии арматуры | Технологическое решение |

| |

| |

|

Технология ремонта дефектов бетона с оголением арматуры

Технология ремонта дефектов бетона, в том числе дефектов с оголением арматуры, подробно описана в СТО КТ 62035492.007-2014 «Материалы и системы «КТ ТРОН®» для усиления, ремонта и гидроизоляции строительных конструкций», в п. 3 Технология производства работ.

Особенности ремонта дефектов бетона с оголением арматуры

- Глубина расчистки бетона за арматурой должна быть минимум 20 мм.

- Оголенную арматуру лучше всего очищать от коррозии при помощи пескоструйного аппарата.

- При отсутствии такой возможности, следует очистить арматуру от следов коррозии металлическими щетками, промыв дополнительно струей воды под давлением 300 атм.

- При разрушении арматуры более чем на 30 %, следует ее заменить на новую.

- На очищенную арматуру следует нанести защитный состав «КТтрон-праймер».

Произвести укладку ремонтного материала, необходимого для конкретного технологического решения, одним из двух методов:

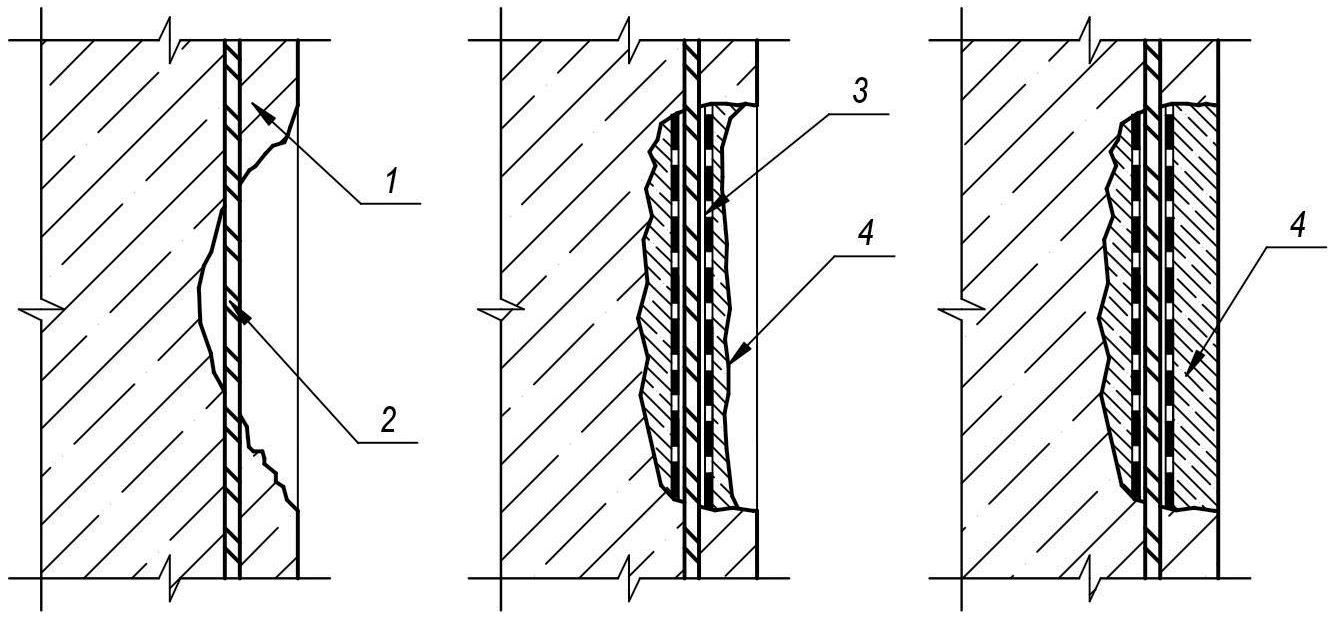

- Заполнить полость дефекта тиксотропным материалом «КТтрон-3», «КТтрон-3 Т500» или «КТтрон-4 Т600» методом послойного нанесения (см. рисунок 1). При этом толщина каждого слоя должна быть не более 30 мм.

а) – дефект строительной конструкции с оголением арматуры

б),в) – вскрытие и ремонт дефекта

1 – строительная конструкция; 2 – арматура; 3 – материал «КТтрон-праймер»;

4 – материал «КТтрон-3», «КТтрон-3 Т500» или «КТтрон-4 Т600»

Рисунок 1. Ремонт дефектов бетона с оголением арматуры тиксотропными материалами

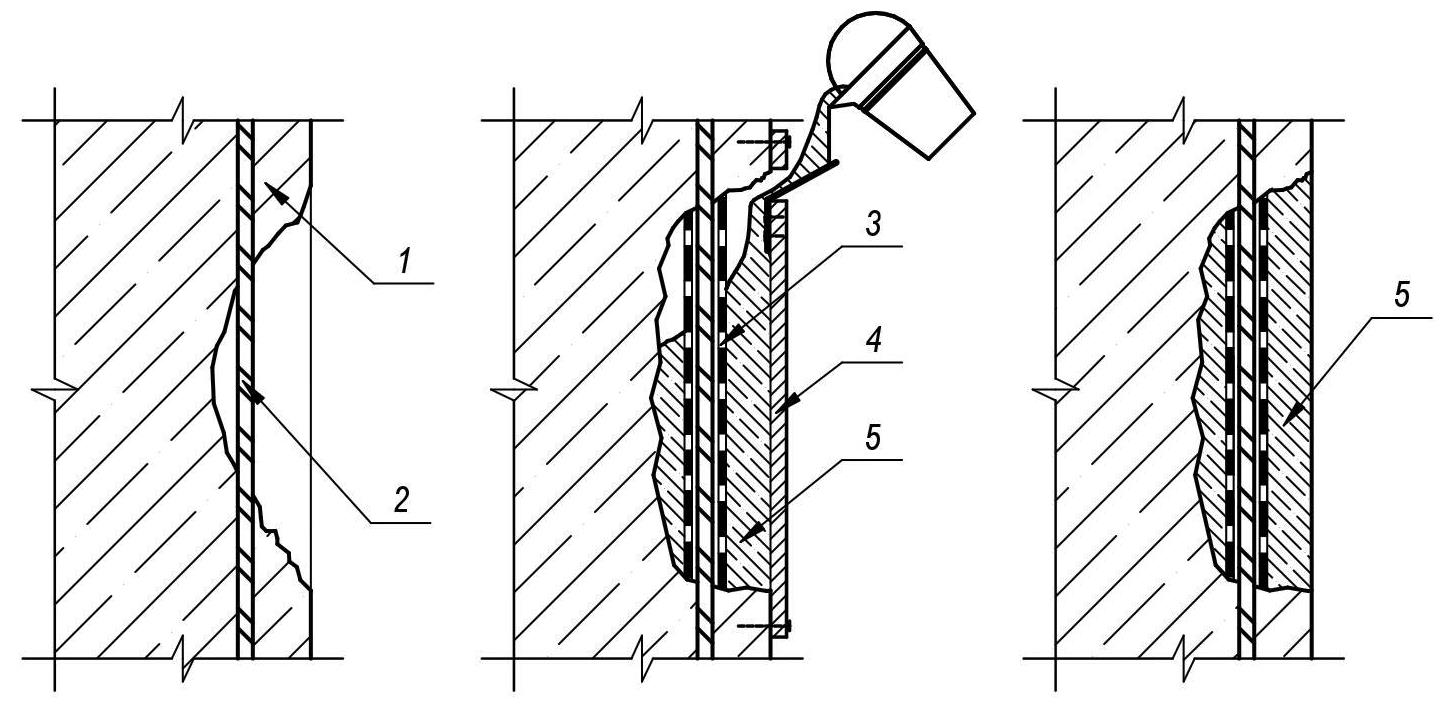

Заполнить полость дефекта методом заливки литьевым материалом «КТтрон-3 Л400», «КТтрон-3 Л600» или «КТтрон-4 Л600» (см. рисунок 2).

а) – дефект строительной конструкции с оголением арматуры;

б),в) – вскрытие и ремонт дефекта;

1 – строительная конструкция; 2 – арматура; 3 – материал «КТтрон-праймер»;

4 – опалубка; 5 – материал «КТтрон-3 Л400», «КТтрон-3 Л600» или «КТтрон-4 Л600»

Рисунок 2. Ремонт дефектов бетона с оголением арматуры литьевыми материалами.

Указанные материалы относятся к категории материалов для конструкционного ремонта. Применение данных ремонтных материалов позволяет восстанавливать не только геометрические размеры конструкций, но и их несущую способность. В восстановленной конструкции основа и ремонтный материал работают как единое целое.

Для более полного совпадения характеристик ремонтного материала с основанием следует придерживаться следующего правила. Для ремонта бетонов с марочной прочностью ниже М300 следует применить материалы «КТтрон-3» и «КТтрон-3 Л400». А для более прочных оснований применить материалы «КТтрон-3 Т500», «КТтрон-3 Л600», «КТтрон-4 Т600», «КТтрон-4 Л600».

Источник

Разборка, сборка и ремонт трубопроводной арматуры

В процессе эксплуатации основные узлы и детали арматуры непрерывно изнашиваются, для восстановления их работоспособности встаёт вопрос о необходимости проведения ремонта арматуры.

Наиболее распространенные неисправности трубопроводной арматуры, подлежащие устранению при ремонте:

- отсутствие герметичности в связи с пропуском среды между:

- седлом и уплотнительными кольцами затвора;

- корпусом и уплотнительным кольцом седла;

- шпинделем (штоком) и сальниковой набивкой;

- пропуск среды через фланцевое соединение корпуса и крышки;

- задиры на шпинделе в зоне сальниковой набивки;

- выход из строя маховиков управления арматурой, крепежных деталей, привода и т.д.

Все вышеперечисленные повреждения имеют явно выраженный характер и сравнительно легко обнаруживаются при обследовании арматуры.

Несмотря на простоту конструкции трубопроводной арматуры, ее ремонт без применения специализированного оборудования и оснастки для ремонта как в «полевых» условиях, так и на ремонтных участках практически невозможен, т. к. задействуется ряд технологических процессов, которые крайне важно рационально организовать.

Для эффективности предстоящего ремонта рассматриваются и оцениваются его различные критерии: сроки проведения, трудозатратность, экономическое обоснование, надежность оборудования для проведения ремонтных работ.

Для осуществления операций по разборке-сборке деталей и узлов общепромышленной арматуры необходимо использовать специально оборудованное рабочее место (рис. 1) , оснащённое полным комплектом инструментов и приспособлений, необходимых в процессе работы.

Данное решение позволяет максимально эффективно и быстро подготовить арматуру к дальнейшим манипуляциям в процессе ремонта, а также при необходимости осуществить проверку герметичности, установив изделие на специальный стенд для предвари- тельных пневматических испытаний.

В состав рабочего места входит:

— Стенд для проведения предварительных испытаний арматуры , который позволяет оперативно оценить состояние изделия в условиях производства следующими методами:

- манометрический, основанный на регистрации изменения давления газа за определенный промежуток времени с учетом изменения температуры газа;

- перетечки газа в смежную с испытываемой полость изделия;

- пузырьковым, при котором регистрируются пузырьки газа, вытекающего из изделия, помещенного в воду (в обоснованных случаях – в другую жидкость);

- обмыливания;

- акустического течеискания, основанного на индикации ультразвуковых акустических волн, возбуждаемых при вытекании газа через сквозные поры и щели;

— Стенды для установки, разборки и сборки арматуры с условными проходами DN 15-300 мм и DN 300- 600 мм, которые также служат опорой и исключают возможность опрокидывания арматуры и, как следствие, недопустимых травм у рабочего персонала.

— Верстак с перфорированным экраном и тумбой для хранения необходимого инструмента.

Существенным преимуществом является возможность ремонта арматуры без изъятия ее из трубопровода , что особенно является незаменимым решением при работе с бесфланцевой арматурой. Например, переносное оборудование для шлифовки и притирки уплотнительных поверхностей клиновых задвижек (рис. 2) , разработкой которого компания СКБ «ПОБЕДИТ» занимается в рамках Федеральной программы «Старт» Фонда содействия развития малых предприятий в научно-технической сфере (Фонд содействия инновациям) . Данный тип оборудования позволяет осуществлять шлифование и притирку уплотнительных поверхностей корпусов клиновых задвижек с условным проходом DN 50-1000 мм без удаления арматуры из трубопровода. При необходимости обработки клина предусмотрена специальная подставка для фиксации и дальнейшей обработки с соблюдением требуемого угла наклона. Шлифование осуществляется при помощи шпинделей и шлифовальных бумажных кругов на самоклеящейся основе, а притирка уплотнительных поверхностей производится чугунными притирочными дисками с применением абразивной пасты.

Станок устанавливается на боковой фланец клиновой задвижки. Осуществляется закрепление и выверка головки станка относительно притираемой поверхности. Шлифование осуществляется до устранения следов износа, небольших задиров уплотнительной поверхности с последующим созданием плоскости для дальнейшей технологической операции. Притирка осуществляется чугунными притирочными дисками, устанавливаемыми взамен шлифовальных шпинделей. Для увеличения скорости выполнения операции, а также для достижения требований по шероховатости и плоскостности на притираемые поверхности наносится абразивная паста.

В состав станка входит:

- привод (допустимо применение пневматического и электрического);

- приспособление для установки на средний фланец корпуса задвижки;

- подставка для обработки клина.

Для восстановления уплотнительных поверхностей корпусов, золотников запорных вентилей также применяют станки в «мобильном» исполнении (рис. 3), что в свою очередь значительно сказывается на сокращении логистических затрат на транспортировку неисправного изделия и отсутствии затрат на монтажные работы, что особенно актуально при использовании большого количества трубопроводной арматуры с типом присоединения «под приварку».

Принцип работы данных станков довольно прост и не требует высокой квалификации персонала. Станок устанавливается и закрепляется на боковом фланце арматуры. Производится выверка шлифовальной головки относительно уплотнительной поверхности арматуры. Шлифование осуществляется наклеенной на торцевые поверхности шпинделей шлифовальной бумаги различной зернистости. Требуемое качество поверхности достигается путем замены шлифовальной бумаги от грубой до более мелкозернистой фракции применяемого материала.

Основными элементами станка являются:

- привод (допустимо применение пневматического и/или электрического);

- установочное приспособление;

- подставка для обработки золотников.

Станок переносной для ремонта запорных клапанов (рис. 4) з а счет специальной конструкции обрабатывающей головки, которая создает сложное плоскопараллельное движение и необходимое усилие прижатия инструмента, позволяет добиться высокого качества обрабатываемой поверхности.

Станок устанавливается и закрепляется на боковом фланце арматуры, далее производится выверка шлифовальной головки относительно уплотнительной поверхности арматуры. Шлифование осуществляется наклеенной на торцевые поверхности шпинделей шлифовальной бумаги различной зернистости. Требуемое качество поверхности достигается путем замены шлифовальной бумаги от грубой до более мелкозернистой фракции применяемого материала.

Основными элементами станка являются:

• привод (допустимо применение пневматического и электрического);

Использование подобного оборудования обеспечит осуществление ремонта в оптимальные для предприятия сроки с меньшими трудовыми и экономическими затратами, исключив при этом простой.

Кроме того, посредством ремонта трубопроводной арматуры можно значительно увеличить срок службы арматуры, повысить безаварийность работы и тем самым снизить риск остановок трубопровода и затрат на его эксплуатацию.

Таким образом, отремонтированная арматура остается непосредственно на трубопроводе с соблюдением всех установленных правил. По окончании проводимых операций и сборке следует проверить надежность всех узлов и креплений , а также правильность установки привода, крутящий момент на маховике или рукоятке.

Ремонт арматуры осуществляется исключительно квалифицированными специалистами, ознакомленными с конструкцией арматуры и ее назначением, имеющими опыт ее ремонта и прошедшими соответствующий производственный инструктаж.

Источник