- Как правильно спроектировать участок атп?

- Каковы технические характеристики моторного участка СТО?

- Организация работы моторного участка СТО

- Оснастка моторного участка

- Принципы взаимодействия участков СТО

- Сборник чертежей участков АТП №1

- Организация работ по ремонту в автотранспортном предприятии

- Основные методы организации работ.

- Руководитель техслужбы главный инженер.

- Технические воздействия могут выполняться разными методами:

- Рекомендуется организация

- Традиционный метод выполнения профилактических работ

Как правильно спроектировать участок атп?

Технически исправное состояние подвижного состава, его работоспособность, надежность и безотказность находится в прямой зависимости от конструктивных качеств транспортных средств, а также от производственного оснащения ремонтно-технической базы автопредприятия (АТП) от правильного проектирования агрегатного участка. Правильно и грамотно подобранное оборудование для такого производственного участка, как агрегатный — залог и безаварийной работы транспортного состава АТП и надежной работы автомобилей клиентов автосервиса.

Агрегатный участок АТП производит ремонт узлов и агрегатов автомобиля, а технологический процесс в себя включает:

- первичную (черновую) мойку снятых с автомобиля АТП агрегатов и узлов;

- последующую разборку и чистовую мойку деталей;

- сортировку и инструментальную дефектовку снятых и разобранных деталей;

- восстановительный ремонт тех деталей, которые этому поддаются;

- пере- и доукомплектование агрегатов новыми запасными частями и деталями, а также деталями после ремонта;

- сборку и заправку агрегатов необходимыми эксплуатационными жидкостями и маслами;

- контроль работоспособности агрегата «на холодную»;

- предварительные испытания узлов и агрегатов на специальных стендах перед установкой на автомобиль АТП.

Разборка и сборка производятся, как правило, на спецоборудовании — на специализированных поворотных стендах, которые позволяют механику подойти и подобраться к труднодоступным местам агрегата со всех сторон, и которые обеспечивают необходимый поворот и/или наклон агрегата для удобства работы.

Одной из наиболее распространенных ошибок начинающего директора АПТ является недопонимание некоторых технических моментов. Автомобиль и, например, его двигатель диагностируются и обслуживаются на оборудовании, линиях и постах диагностики. А вот текущий и капитальный ремонт того же двигателя — производится в моторном цеху или на моторном участке. Агрегатный же цех и/или участок предназначен для разборо-сборочных работ и ремонта узлов и агрегатов, к которым сам двигатель не относится, а — только его навесное оборудование (стартер, генератор и тд).

На агрегатном участке ремонтируются:

- компоненты и узлы трансмиссии (сцепления, коробки передач, механизмы отбора мощности, приводы ведущих колес, ШРУСы и карданные передачи);

- элементы ходовой части (передняя и задняя подвески), узлы и механизмы стабилизации движения (стойки стабилизаторов, амортизаторы, рессоры, пружины и тп.);

- механизмы и компоненты рулевого управления (рейки, редукторы, усилители, наконечники);

- агрегаты и узлы тормозной системы, включая гидравлические и пневмо- компоненты (кроме электронных);

- дополнительное оборудование (заводское или самостоятельно инсталлированное в автомобиль).

Оборудование для агрегатного участка (цеха) АТП так же специфично, как и оборудование для моторного, топливного или любого иного производственного участка:

- Верстаки, столы, стапели, полки и стеллажи;

- Металлообрабатывающие станки (токарный, фрезерный, сверлильный и другие);

- Стенды для проверки главного и колесных тормозных цилиндров, пневматических и гидравлических кранов, непосредственно тормозных дисков и барабанов, тормозных механизмов (кроме электроники) и колодок;

- Стенды для проверки работы гидро- и механических КПП, динамический стенд для проверки сцепления (сцеплений) ГМП, вариаторов и роботизированных коробок передач;

- Стенды и стапели для разборо-сборочных работ и ремонта мостов (переднего и заднего);

- Кран-балки разных грузоподъемностей для перемещения далеко не легковесных агрегатов по цеху или участку;

- Моечная ванна и/или специальная моечная камера для мойки под давлением;

- Специальный измерительный и контрольный инструментарий;

- Гаечные, рожковые, накидные, торцовые, ленточные, цепные и другие специальные ключи;

- Съемники для выпрессовки и запрессовки пар деталей с так называемой тяжелой посадкой, в том числе для замены шаровых опор и наконечников рулевых тяг, для демонтажа и ремонта опорных подшипников и подшипников качения (шариковых, роликовых, игольчатых и тд.);

- Специальный стенд (или стенды) для пневмооборудования;

- Компрессорная;

- Помещение для хранения трансмиссионных масел, моечных средств, тормозных и прочих эксплуатационных жидкостей, и материалов.

Помещение агрегатного участка АТП должно иметь естественную и принудительную вентиляцию, комнату отдыха для персонала и другие служебные помещения.

Проектирование и необходимые расчеты можно найти в специальных методических наставлениях и других нормативных документах. При проектировании подобного производственного участка обязательно акцентируется внимание проектировщиков на вопросах по технике безопасности, охране труда, экологии, производственной санитарии и так далее.

Источник

Каковы технические характеристики моторного участка СТО?

Моторный участок СТО (на АТП) — это участок в составе ремонтно-механической мастерской, на котором производятся смены поршней, поршневых колец и пальцев, протирки и шлифовальные работы по клапанам, смены вкладышей коренных и шатунных подшипников, устранение пробоев и трещин, смены прокладок головок блоков.

Организация работы моторного участка СТО

Моторный участок на многих АТП расположен в помещениях ремонтно-механической мастерской. Это делается для того, чтобы минимизировать затраты на транспортировку агрегатов и деталей. Манипуляции на моторном участке непосредственно связаны с видами работ, производимыми в зоне текущего ремонта. Ибо именно в зоне текущего ремонта с автомобиля снимается двигатель, который затем отправляется в зону мойки.

На моторном участке для выполнения работ нужны разнорабочие, мотористы и шлифовальщики. Для эффективной работы каждый должен выполнять точно определенный фронт работ. Так шлифовальщик может, например, проводить шлифовку головки блока двигателя, а мотористы заменять вкладыши коленвала, проводить замену и притирку кривошипно-шатунных механизмов.

Оснастка моторного участка

Для эффективного функционирования моторного участка его необходимо оборудовать следующим:

- Моечная ванна для деталей.

- Несколько кран-балок.

- Стенд для проведения фрезеровальных работ с головкой двигателя.

- Электроточило.

- Стенд для тестирования двигателя.

- Сверлильный станок.

- Моечная установка.

- Умывальник фабричный.

- Слесарный верстак.

- Держатель для двигателя.

- Шкафы, стеллажи, ящики и тумбы для инструментов и деталей.

- Стол.

Часть оборудования может быть только приобретена у соответствующих заводов и фабрик, а часть оборудования можно изготовить собственными силами.

Принципы взаимодействия участков СТО

В соответствии с характеристиками работ, производимых на разных участках СТО, выстроен алгоритм их взаимодействия. Так в зоне текущего ремонта снимается двигатель. Далее он поступает на участок мойки. И в подготовленном виде отправляется на промежуточный склад. Там он находится ровно до тех пор, пока на моторном участке не появится свободное место и свободные рабочие силы.

Если в процессе ремонта какие-то элементы двигателя нужно заменить, то их доставляют с основного собственного склада СТО. Далее проводятся все необходимые ремонтные работы. После их завершения агрегат собирают и отправляют на испытания и регулировку.

Обязательный этап — проверка и приемка работ отделом технического контроля. Только после того, как ОТК примет ремонт агрегата, его можно снова отправлять на промежуточный склад. Когда в зоне текущего ремонта освободится место и рабочие силы, отремонтированный двигатель направляется туда с промежуточного склада. В зоне ТР агрегат устанавливают обратно на автомобиль.

Для оптимизации процесса и для минимизации потерь рабочего времени все взаимодействия как на СТО в целом, так и на моторном участке, в частности, проводятся по указаниям и под контролем диспетчера и диспетчерской автоматизированной системы.

Источник

Сборник чертежей участков АТП №1

Чертежи для курсовых работ проект по дисциплине «Организация текущего ремонта на АТП»

1. Карбюраторный участок АТП. Растоновка оборудования и рабочих мест на карбюраторном участке при проектирование АТП

2. Агрегатный участок АТП для ГАЗ-3309 159 машин

3. Проектирование медницко-жестяницкого участка АТП на 120 автомобилей, ВАЗ-2103 — 80шт. , ГАЗ-24 — 40шт.

4. Чертеж участка ремонта двигателей легковых автомобилей на один пост в составе АТП

5. Шиномонтажный участок СТОА размером 6х6м с расположенными на нем приспособлениями и оборудованием (Автоматический шиномонтажный стенд RTC-902 ISA, Балансировочный станок, Стеллаж для покрышек, Тумба инструментов и расходных материалов, Электровулканизатор RV – 20F, Стенд для правки дисков, Ванна для проверки камер и колес 15.70 СОРОКИН, Верстак ВС-2 двухтумбовый.

Чертеж шиномонтажного участка СТОА

6. Проектирование медницкого участка АТП на 240 автомобилей УАЗ 31512

7. План шиномонтажного участка

8. Агрегатный участок

9. Участок по ремонту топливной аппаратуры. АТП, автомобилей 190, Газель 221400 и Волга 31105

10. Моторный участок на АТП

11. Электротехнический участок посажирского АТП

12. Проектирование электротехнического участка АТП

13. Шиномонтажный участок 100шт УРАЛ-375

14. Разработка медницкого участка АТП на 280 автомобилей КАМАЗ-5320

15. Моторный участок АТП

16. Шиноремонтный участок

Состав: Сборник

Источник

Организация работ по ремонту в автотранспортном предприятии

Основные методы организации работ.

Простои автомобилей снижают их выработку и доходы АТП. Поэтому главная задача ТЭА повышение КТГ путем сокращения простоев автомобилей в ТОР и в ожидании запчастей. Из за этого иногда в АТП может простаивать 60-80% парка. Основные

причины, вызывающие ТР:

- естественный износ 45 — 55%;

- низкое качество работ при ТОР 25 — 30%;

- низкая квалификация водителей 5 — 10%;

- плохое качество деталей и материалов 5 — 7%;

- тяжелые условия эксплуатации 5 — 8%

- прочие причины 2 — 3%.

Очевидно, прежде всего следует устранять первые две причины. Темп естественного износа можно снизить своевременным и качественным выполнением профилактических работ смазочных, крепежных, регулировочных. Для этого нужно, в частности, повышать техническую грамотность, квалификацию и исполнительскую дисциплину водителей и ремонтников. То же можно сказать и о второй причине простоев. Большую роль здесь играет материальная заинтересованность людей в результатах их работы. Это может обеспечить правильная система оплаты труда. Сдельная система побуждает искусственно увеличивать число ремонтов.

Несколько лучше повременнопремиальная система с назначением премий в зависимости от КТГ. В современных условиях практикуются разные приемы повышения заинтересованности ремонтников, например, выплата им зарплаты в виде доли от заработка водителей закрепленных автомобилей.

Руководитель техслужбы главный инженер.

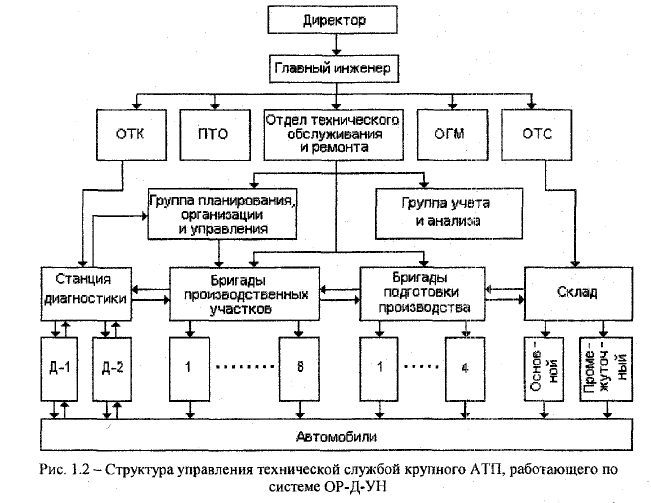

Техслужба состоит из производственных зон и отделений с необходимым оборудованием и персоналом (рабочими), вспомогательных подразделений, обеспечивающих производство ТОР, и координирующего органа.

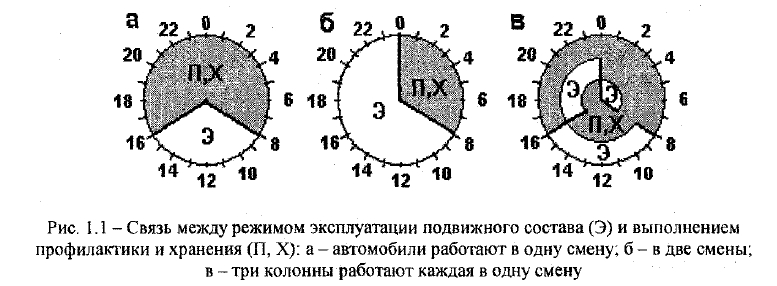

Основную часть всех работ по ТОР нужно выполнять в то время, когда автомобили не работают на линии. Если подвижной состав работает в одну смену, ТО и ремонты могут выполняться в одну или две смены (рис. 1.1а). Если все автомобили работают в две смены, техническая база может работать только в одну смену (рис. 1.16). Парк может быть разделен на три колонны, работающие каждая по одной смене (рис. 1.1 в), или же по две смены.

В этих вариантах техническая база работает трехсменно. Все это касается работ по ТО и ремонту, которые можно выполнить в межсменное время. Однако есть такие ремонты, изза которых автомобиль простаивает по несколько смен или суток. Для их выполнения техническая база должна функционировать и в сменное время.

Сейчас, когда стало много карликовых АТП, не имеющих собственной технической базы, нужно создавать базы централизованного ТО и ремонта (БЦТО), обслуживающие каждая по несколько АТП. Такие БЦТО могут возникать как самостоятельные коммерческие предприятия, предлагающие свои услуги автопаркам (как любая СТО), или же строиться несколькими АТП в кооперации.

Технические воздействия могут выполняться разными методами:

- индивидуальный метод все работы выполняют непосредственно на автомобиле;

- агрегатный снимают с автомобиля неработоспособный агрегат (узел) и заменяют новым или отремонтированным агрегатом из оборотного фонда; количество однотипных агрегатов в оборотном фонде обычно составляет 47 единиц на 100 автомобилей;

- агрегатноучастковый метод определенные группы агрегатов закрепляются за разными производственными участками.

В крупных АТП и на СТО работы могут выполняться специализированными бригадами (ЕО, ТО1, ТО2, ТР, ремонта агрегатов); комплексными бригадами (ТО1, ТО2, ТР); бригадами производственных участков агрегатноучастковый метод.

Любой вариант, использующий специализированные бригады, рационален технически, т. к. позволяет ввести узкую специализацию рабочих, что повышает качество работ, сократить потребное количество оборудования и улучшить его использование.

Недостаток незаинтересованность рабочего в качественном выполнении ТОР и отсутствие личной ответственности. В современных условиях этот недостаток может быть преодолен правильной системой оплаты, например, в форме акционерного участия каждого работающего в прибылях АТП.

В крупных АТП и на БЦТО наиболее рационален агрегатноучастковый метод организации работ. Основным звеном производства является участок, который выполняет все работы по ТО и ТР определенного агрегата или системы всех автомобилей АТП или всех закрепленных за БЦТО автомобилей разных АТП.

Рекомендуется организация

- двигателей;

- трансмиссии (включая центральный стояночный тормоз и самосвальный механизм);

- ходовой части, тормозной

- системы и рулевого управления; систем питания и электрооборудования;

Все работы выполняются, как правило, на специализированных постах и рабочих местах. Первичный документ листок ТО и ремонта, выписываемый механиком КТП. В ходе работ туда заносят фамилии лиц, выполнявших конкретные технические воздействия. Общее руководство работой производственных участков осуществляет начальник производства, оперативное управление диспетчер производства. Бригадиры производственных участков непосредственно организуют работы и контролируют качество их выполнения.

Недостатки агрегатноучасткового метода: субъективность и неэффективность контроля на КТП и трудности распределения работ по агрегатам на линиях и постах ТО1 и ТО2. В ряде АТП можно увидеть поточные линии ТО1 и ТО2.

Они обеспечивают специализацию постов, оборудования и исполнителей, а также сокращение требуемых производственных площадей. Однако даже в крупных АТП поточные линии ТО2 создавать бессмысленно: сопутствующие ремонты нарушают ритмичность производства, автомобиль может простоять на посту много часов или даже несколько суток, блокируя продвижение последующих автомобилей на поточной линии.

Традиционный метод выполнения профилактических работ

Традиционный метод выполнения профилактических работ (ТО1, ТО2 и СО) через определенные и заранее запланированные пробеги (наработки), а текущих ремонтов по потребности (как правило, после отказа) не отвечает сегодняшним требованиям к обеспечению технической готовности, экономичности и БД.

Более прогрессивная и экономичная система ОРДУН, по сути, тоже является плановопредупредительной. Планируется периодичность и объем работ по диагностике и обязательным профилактическим работам (тем, которые дешевле выполнить, чем диагностировать потребность в них, и тем, которые нужны для подготовки автомобиля к диагностированию). Предупредительный характер метода заключается в постоянном наблюдении за работоспособностью и надежностью автомобилей и своевременном выявлении предельных и предотказовых состояний.

Бригады подготовки производства осуществляют комплектацию необходимых агрегатов, узлов, запасных частей и материалов и доставку их на рабочие места, транспортировку снятых с автомобиля агрегатов и узлов и перемещение автомобилей со стоянки в производственные помещения и наоборот.

Ключевой элемент системы управления ОТК (отдел технического контроля) включает в себя станцию диагностики основной источник информации о техсостоянии автомобилей, на основании которой назначаются работы по УН и планируется все функционирование технической службы. Кроме того, ОТК контролирует качество работы всех подразделений производства.

Станция диагностики обеспечивает информацией группу планирования, организации и управления и группу учета и анализа. Система ОРДУН, в отличие от строго регламентных систем, функционирует по гибкому алгоритму, допускающему различные технологические маршруты объекта с выполнением большего или меньшего перечня работ по ТОР. Каждая контрольнодиагностическая (КД) операция в этом алгоритме является условным оператором, определяющим дальнейший маршрут автомобиля в системе (рис. 1.3).

ПТО — производственно-технический отдел занимается внедрением новой техники и технологических процессов, реконструкцией помещений и оборудования, охраной труда и техникой безопасности, разрабатывает нормативы и инструкции, руководит изобретательской и рационализаторской деятельностью, занимается подготовкой и переподготовкой рабочих и ИТР.

ОГМ отдел главного механика обеспечивает работоспособное состояние производственного оборудования и инструмента, помещений, сооружений, энергосилового и сантехнического хозяйства.

ОТС отдел технического снабжения снабжает АТП запчастями, материалами для ремонта автомобилей и для функционирования АТП, организует работу складского хозяйства (основного склада и промежуточных).

Источник