- Оборудуем топливный участок ремонта дизельной аппаратуры

- Написать комментарий

- Проектирование участка по ремонту топливной аппаратуры на АТП

- Расчет годовой производственной программы АТП, определение трудовых затрат по ТО и ремонту автомобилей, определение вспомогательного объема работ и годового объема работ на топливном участке. Расчет себестоимости и затрат на тарифную заработную плату.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- ВВЕДЕНИЕ

- Ведомственные АТП создаются на промышленных, строительных и сельскохозяйственных предприятиях и организациях и осуществляют, как правило, перевозку грузов, связанную с технологическим процессом производства. АТП ремонт топливный себестоимость

- Задачей данного дипломного проекта является проектирование участка по ремонту топливной аппаратуры на АТП. С целью специализации труда производственных рабочих, повышение производительности труда за счет применения современного оборудование и повышения качества выполнения работ и за счет этого уменьшить простой транспорта и возврата его с линии.

- 1. ОБЩАЯ ЧАСТЬ

- УЧАСТОК ТО И РЕМОНТА ТОПЛИВНОЙ АППАРАТУРЫ

Оборудуем топливный участок ремонта дизельной аппаратуры

Оборудуем топливный участок ремонта дизельной аппаратуры

Часть 1. Общие требования к стендам для тестирования топливных насосов высокого давления (ТНВД)

Дизельные двигатели занимают очень большую часть современного рынка автотранспортных средств. На легковом транспорте их доля в Европе достигает 60%, на коммерческом транспорте, сельскохозяйственной технике и судах до 100%. Высокий крутящий момент, экономичность и малая токсичность выбросов в атмосферу ставит их впереди своих бензиновых собратьев. Отсутствие такой нагруженной и малонадежной системы, как система зажигания также является определенным плюсом. К недостаткам следует отнести высокую сложность топливной аппаратуры и, как следствие, более высокую их стоимость. Но основной недостаток современных дизельных автомобилей заключается не в их цене. Более 60% отказов современных дизельных систем с электронным управлением приходиться именно на систему управления. А для поиска дефектов в этих системах требуются достаточно глубокие знания основ электроники и построения современных блоков управления. Для специалистов по ремонту топливной аппаратуры это представляет определенную сложность. Вторая проблема заключается в достаточно высокой стоимости оборудования для тестирования элементов. Какие функции оно должно выполнять, как не купить лишнее — но и не пропустить необходимое? Данный цикл статей поможет в организации участка по ремонту дизельной топливной аппаратуры. И расскажет, с какими проблемами мы столкнулись при организации топливного участка по ремонту дизельной аппаратуры на техцентре ИнжКар.

При составлении бизнес плана (расчет прибыли) за основу было взято правило фирмы BOSCH — если цена ремонта более 60% — узел выгоднее заменить новым. Были просмотрены заказ-наряды на ремонт дизельных автомобилей с дефектами топливной аппаратуры за определенный период и примерно оценена прибыльность ее ремонта. Так же была оценена примерная стоимость оборудования, необходимого для проведения этих ремонтных работ.

ВЫВОД: организация топливного участка по ремонту аппаратуры только «своих» автомобилей нерентабельна (имеет очень большой срок окупаемости). Необходимо строить работу участка в расчете на заказы «со стороны».

Следующая проблема — подбор оборудования. Стоимость его достаточно высока, и для ремонта каждого вида топливной аппаратуры требуется свой набор.

ВЫВОД: для правильной комплектации топливного участка необходимо определиться, ремонтом каких систем он будет заниматься.

Лидером по производству дизельной аппаратуры, представленной в Европе, следует признать фирму BOSCH. Является ее главным разработчиком. В 1922 году взялся за доработку изобретения Рудольфа Дизеля и первым в 1927 году выпустил серийный ТНВД.

При комплектации оборудования для топливного участка мы будем ориентироваться на разработки именно этой фирмы, и применять ее классификацию и обозначения. Поскольку технология ремонта и оборудование для тестирования механической топливной аппаратуры общеизвестна, рассматривать будем системы с электронным управлением. Всего были разработаны следующие системы:

1. Рядные ТНВД типа РЕ (управление насосом высокого давления электронное, форсунки механические)

2. Распределительные ТНВД типа VE—EDC (VP 36/37), VE—MV (VP30) – аксиальное движение плунжера и VR (VP44) – радиальное движение плунжера

Управление насосом высокого давления электронное, форсунки механические.

3. Насос — форсунки UIS (электронно-управляемые форсунки)

4. Индивидуальные ТНВД UPS (управление секциями электронное, форсунки механические)

5. Common Rail CR (электронно-управляемые форсунки)

Как эталон стенда для тестирования ТНВД рассмотрим стенд фирмы BOSCH EPS 815.

Силовая часть стенда состоит из станины, электромотора, коробки передач («гитары»), шпинделя и устройства подогрева тестовой жидкости. Измерительная часть стенда состоит из мерных колб, имитаторов форсунок и устройства для определения начала подачи (моментоскопа). Обязательным требованиям к стендам для тестирования рядных и распределительных ТНВД является наличие градусной шкалы на шпинделе или возможность проворота шпинделя на определенный угол в автоматическом режиме. Так же очень важным элементом любого стенда является комплект креплений для разных типов насосов. Несоосность шпинделя и вала насоса при тестировании может привести к разрушению как и тестируемого узла, так и оборудования. В рассматриваемом нами стенде EPS815 комплект креплений в базовую комплектацию не входит, приобретается отдельно за дополнительную плату. Наличие встроенного компьютера с заложенными в него тест-планами позволяет проводить замеры как и ручном, так и в автоматическом режиме. Этот стенд ориентирован на тестирование топливной аппаратуры фирмы BOSCH, но при доукомплектовании формирователями импульсов и тест-планами, позволяет работать с насосами фирм DENSO и ZEXCEL.

При установке Cam Box (приобретается дополнительно за отдельную плату) позволяет тестировать насос — форсунки (системы UIS) и индивидуальные ТНВД (система UPS).

Поскольку активный ход насос — форсунок и индивидуальных ТНВД у разных производителей отличается, фирмой BOSCH были выпущены Cam Box с 6-ю вариантами валов. Цена очень высока, перенастройка стенда с тестирования рядных и распределительных ТНВД на тестирование насос — форсунок занимает около 4-х часов. Используется только дилерскими центрами. Фирмой HARTRIDGE (Англия) освоен выпуск Cam Box с 2-мя валами. Стоимость более демократична, доступна топливным участкам не только высшей, но и средней категории. Но при современном развитии систем бортовой самодиагностики и появлении альтернативных способов диагностики, актуальность использования данных устройств постепенно падает.

Стенд EPS815 также позволяет (при наличии соответствующих формирователей импульсов) тестировать насосы высокого давления систем Common Rail, но в практическом использовании данная функция практически не применяется. Для тестирования этих насосов высокого давления фирмой DELPHI выпущены специальные наборы, полностью закрывающие потребности любого автосервиса.

На примере EPS815 мы рассмотрели общие требования к стендам для тестирования рядных, распределительных и индивидуальных ТНВД, насос – форсунок и ТНВД Common Rail/

Вывод: Указанные выше общие требования относятся к стендам любых производителей. Различия заключаются только в формирователях импульсов управления, и наличию тест — планов в их программном обеспечении.

Требования к отличительным особенностям стендов для каждого типа топливной аппаратуры будут рассмотрены в последующих частях данной статьи.

Рязанов Федор

Преподаватель Школы Диагностов Инжекторкар

Написать комментарий

Ваш комментарий: Внимание: HTML не поддерживается! Используйте обычный текст.

Источник

Проектирование участка по ремонту топливной аппаратуры на АТП

Расчет годовой производственной программы АТП, определение трудовых затрат по ТО и ремонту автомобилей, определение вспомогательного объема работ и годового объема работ на топливном участке. Расчет себестоимости и затрат на тарифную заработную плату.

| Рубрика | Транспорт |

| Вид | дипломная работа |

| Язык | русский |

| Дата добавления | 11.06.2014 |

| Размер файла | 512,8 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru

ВВЕДЕНИЕ

Ведомственные АТП создаются на промышленных, строительных и сельскохозяйственных предприятиях и организациях и осуществляют, как правило, перевозку грузов, связанную с технологическим процессом производства. АТП ремонт топливный себестоимость

Задачей данного дипломного проекта является проектирование участка по ремонту топливной аппаратуры на АТП. С целью специализации труда производственных рабочих, повышение производительности труда за счет применения современного оборудование и повышения качества выполнения работ и за счет этого уменьшить простой транспорта и возврата его с линии.

1. ОБЩАЯ ЧАСТЬ

Объектом исследования в работе является комплексное автотранспортное предприятие (АТП), осуществляющее транспортную работу и все виды технического обслуживания, а также хранение и ремонт транспортных средств.

В дипломной работе проектируется топливный участок автотранспортного предприятия на 250 автомобилей КАМАЗ 5511

1.2 Назначение участка

Необходимость поддержания высокого уровня работоспособности требует, чтобы большая часть отказов и неисправностей была предупреждена, то есть работоспособность изделия была восстановлена до наступления отказа или неисправности. Поэтому задача ТО топливной аппаратуры состоит, главным образом, в предупреждении возникновения отказов и неисправностей, а ремонта в их устранении (восстановлении работоспособности). Предупреждение отказов и неисправностей требует регламентации ТО топливной аппаратуры, то есть регулярного по плану выполнения определенных операций ТО с установленной периодичностью и трудоемкостью. Перечень выполняемых операций, их периодичность и трудоемкость в целом составляют режим технического обслуживания. При ТО топливной аппаратуры выполняют следующие работы: осматривают и оценивают состояние приборов, систем подачи топлива и питание воздуха, герметичность их соединения, и при необходимости устраняют неисправности. Контролируют действие привода подачи топлива и при необходимости регулируют, сливают отстой из фильтра грубой очистки, в холодное время года отстой из фильтра грубой очистки сливают ежедневно. Проверяют крепления и герметичность топливных баков, топливопроводов, фильтров, форсунок, топливных насосов. Проводят замену плунжерной пары, автоматической муфты опережения впрыска топлива, проверку форсунок на стендах. Основными неисправностями в системе подачи топлива является:

· Нарушение герметичности системы, проявляющиеся в подсосе воздуха на участке от бака до топливоподающего насоса;

· Нарушение дозировки равномерности моментов начала подачи топлива секциями ТНВД.

· Износ призиционных деталей ТНВД и нарушение регулировок топливоподающих механизмов.

· Засорение сопловых отверстий коксовыми отложениями, износ сопловых отверстий и изменение давления впрыскивания.

· Недостаточная подача топлива к форсункам, что сказывается на уменьшении мощности двигателя и неустойчивой работе двигателя, значительные вибрации, затруднение пуска двигателя и при переходе с малой частоты вращения коленвала.

Начало смены в 8.00, конец смены в 17.00 с обеденным перерывом с 12.00 до 13.00 и двумя перерывами по 15 минут.

Технические характеристики узла подлежащего обслуживанию и ремонту на проектируемом участке (ТНВД) представлены в таблице 1.1

Таблица 1.1 Техническая характеристика ТНВД автомобиля КамАЗ 5511.

Источник

УЧАСТОК ТО И РЕМОНТА ТОПЛИВНОЙ АППАРАТУРЫ

Техническое обслуживание и мелкий ремонт системы питания выполняются непосредственно на автомобилях в зоне ТО и текущего ремонта.

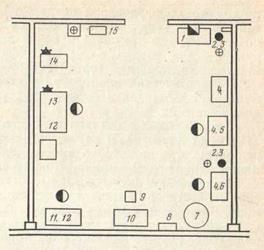

На участке ремонта топливной аппаратуры производят ТО и ТР карбюраторов, топливных насосов, отстойников и топливных фильтров, топливопроводов, воздушных фильтров и других приборов системы питания автомобилей. Участок оснащен необходимым технологическим оборудованием, перечень и краткая характеркстика которого приведены в приложении 6. Типовая технологическая планировка участка ремонта топливной аппаратуры приведена на рис. 30

Расположение рабочих мест, а также расстановка оборудования на участке предусматривают соблюдение технологической последовательности выполнения работ с наименьшей затратой сил и времени на перемещение приборов топливной системы с одной операции на другую. На рис. 31 показана схема рациональной последовательности выполнения работ. Топливная аппаратура, нуждающаяся в углубленной проверке, регулировке или ремонте, поступают на участок ремонта с участков постовых работ по ТО, ТР и диагностике.

Приборы и узлы системы питания, поступившие на участок, очищают от грязи, после чего проверяют и ремонтируют.

После испытания отремонтированные приборы и детали устанавливаются на автомобиль, где осуществляется окончательная проверка качества ремонта и регулировка карбюратора с целью достижения минимальной токсичности отработавших газов и максимальной экономичности

На участке топливной аппаратуры должны быть таблицы с основными характеристиками ремонтируемых карбюраторов, топливных насосов и других приборов, а также набор технологических карт по основным видам работ и моделям автомобилей.

Источник