- УЧАСТОК ТО, РЕМОНТА И ЗАРЯДА АККУМУЛЯТОРНЫХ БАТАРЕЙ

- Участок по обслуживанию аккумуляторных батарей

- Предназначение участка ремонта и заряда аккумуляторных батарей, его технологическое оборудование. Технические характеристики и устройство аккумулятора, приготовление электролита. Физические процессы, происходящие в нем, контроль работоспособности.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Проект аккумуляторного отделения с разработкой технологии обслуживания и ремонта АКБ для среднего АТП. Часть 2.

- 2.2 Подбор технологического оборудования

- 2.3 Техническое обслуживание и текущий ремонт аккумуляторных батарей

- 2.3.1 Схема технологического процесса в аккумуляторном цехе

- 2.3.2 Основные неисправности аккумуляторных батарей

- 2.3.3 Текущий ремонт аккумуляторных батарей

- 2.3.4 Техническое обслуживание АКБ

- 2.3.5 Технологическая карта. Постовая, операционная на рабочее место

УЧАСТОК ТО, РЕМОНТА И ЗАРЯДА АККУМУЛЯТОРНЫХ БАТАРЕЙ

Технология. Углубленная проверка технического состояния, заряда и ремонт аккумуляторных батарей, потребность в которых часто выявляется во время ТО, производятся в соответствующих •отделениях участка. Для проведения данных работ участок оснащен необходимым технологическим оборудованием, перечень и краткая характеристика которого приведена в приложении 7. Перечень этого оборудования и отделений, входящих в состав участка, зависят от объема выполняемых работ: ремонтное отделение предназначается для текущего ремонта аккумуляторных батарей; зарядное— для заряда батарей; кислотное — для приготовления электролита, хранения серной кислоты и дистиллированной воды.

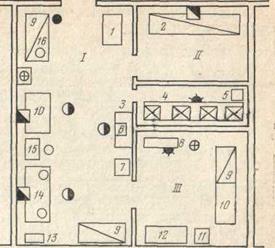

Технологическая планировка участка ремонта и заряда аккумуляторных батарей в составе трех указанных отделений приведена на рис. 32. %

Аккумуляторные батареи поступают на участок из зоны ТО и ТР или от клиентов. В случае загрязнения аккумуляторные батареи очищают, а при необходимости моют 10%-ным раствором кальцинированной соды или нашатырного спирта.

После мойки аккумуляторные батареи проверяют на степень заряженности по плотности электролита или, более точно, с помощью нагрузочной вилки или прибора. НИИАТ ЛЭ-ЗМ. Разряженные аккумуляторные батареи направляются на заряд. В конце заряда после корректировки уровня и плотности электролита поверхность аккумуляторных батарей нейтрализуют и насухо протирают. Аккумуляторные батареи, имеющие внешние механические повреждения (трещины в заливочной мастике, крышке аккумулятора, облом выводов и межэлементных соединений и др.), подвергаются текущему ремонту.

|

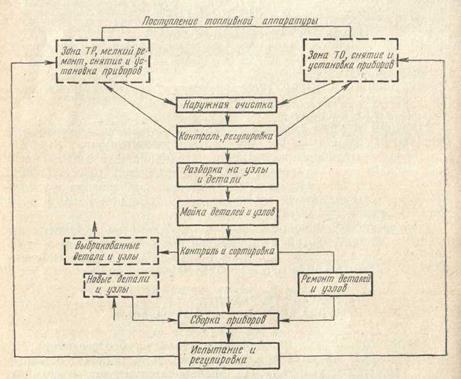

Рис. 31. Схема технологического процесса работ участка ремонта топливной аппаратуры

| Рис. 32. План расстановки оборудования участка ремонта и заряда аккумуляторных батарей: I —— ремонтное отделение; // — зарядное отделение; /// — кислотное отделение; / — стол; 2 — шкаф для заряда аккумуляторных батарей; 3 — подставка под оборудование; 4 — селеновый выпрямитель; 5 — установка для ускоренного заряда; 6 — настольно-сверлильный станок; 7 — тележка; 8 — электрический дистиляционный аппарат; 9 — стеллаж для аккумуляторных батарей; 10 — верстак; 11 — тележка для кислоты; 12 — ванна для слива и приготовления электролита; 13 — ящик для мусора; 14 — шкаф для электротиглей (вытяжной); 15 — ванна для промывки деталей аккумулятора; 16 — прибор для проверки аккумуляторных батарей |

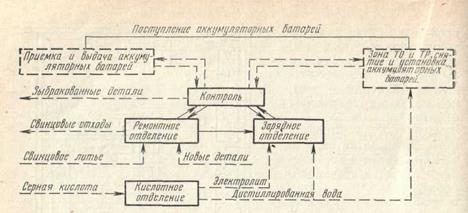

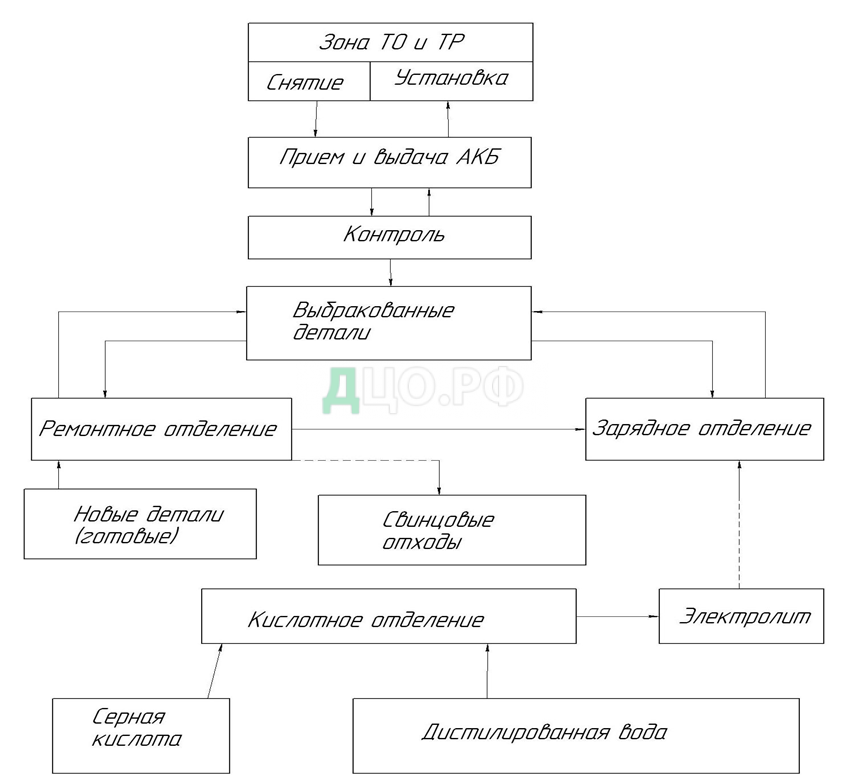

Все работы выполняются согласно технологическим картам с применением соответствующего оборудования и инструмента. Схема организационного процесса ремонта и заряда аккумуляторных батарей представлена на рис. 33. Эта схема должна предусматривать минимум перемещений.

Техника безопасности.При перевозке аккумуляторных батарей на тележках устройство платформы должно исключать возможность их падения.

Приготовляя электролит, нужно: серную кислоту смешивать с дистиллированной водой в специальных сосудах (керамических, пластмассовых и т. п.); кислоту из бутылей выливать в воду при помощи специальных приспособлений (качалок, сифонов или других); переливать вручную, а также вливать воду в кислоту запрещается.

Рабочие, приготовляющие электролит, должны быть одеты в защитную спецодежду. При транспортировании кислоты или электролита следует соблюдать особую внимательность. Бутыли с кислотой или электролитом разрешается переносить вдвоем на носилках или перевозить в одиночку на тележках. Пробки на бутылях должны быть плотно закрыты.

В аккумуляторном помещении хранить бутыли с серной кислотой запрещается. Заряжать аккумуляторные батареи необходимо в специальных помещениях, имеющих приточно-вытяжную вентиляцию (не связанную с общей системой вентиляции здания), и стеллажи для установки аккумуляторных батарей, или в вытяжных шкафах.

Контроль за ходом заряда должен осуществляться только при помощи контрольных приборов (термометра, нагрузочной вилки, ареометра и т. д.).

Рис. 33. Схема технологического процесса ремонта и заряда аккумуляторных батарей

Напряжение аккумуляторной батареи на автомобиле должно проверяться только нагрузочной вилкой. Проверять аккумуляторную батарею коротким замыканием запрещается.

Для осмотра аккумуляторных батарей используются переносные электролампы на 36 В. Шнур лампы должен быть заключен в шланг.

В аккумуляторной электрические лампы необходимо подвешивать к газонепроницаемой арматуре. Открытую осветительную проводку нужно выполнять освинцованным проводом. В аккумуляторной и в тамбуре запрещается устанавливать выключатели,, предохранители и штепсельные розетки, а также выпрямительные устройства, мотор-генераторы, электродвигатели. Пребывание людей в помещениях для заряда аккумуляторных батарей, кроме дежурного и обслуживающего персонала, запрещается.

У входа в аккумуляторную (или в непосредственной близости к ней) должны находиться умывальник, мыло, вата в упаковке* полотенце и закрытый сосуд с 5—10%-ным нейтрализующим раствором питьевой соды (чайная ложка соды на стакан воды). Для промывания глаз следует применять более слабые (2—3%) нейтрализующие растворы.

При попадании кислоты или электролита на открытые части-тела необходимо немедленно промыть этот участок тела сначала нейтрализующим раствором, а затем водой с мылом.

Электролит, пролитый на стеллажи, нужно удалить при помощи тряпки, смоченной в нейтрализующем растворе, а электролит» пролитый на пол, посыпать опилками и собрать их, затем это место смочить нейтрализующим раствором и протереть сухими тряпками.

Запрещается хранить и принимать пищу и питьевую воду в аккумуляторной. По окончании работы в аккумуляторной необходимо тщательно вымыть с мылом лицо и руки.

Источник

Участок по обслуживанию аккумуляторных батарей

Предназначение участка ремонта и заряда аккумуляторных батарей, его технологическое оборудование. Технические характеристики и устройство аккумулятора, приготовление электролита. Физические процессы, происходящие в нем, контроль работоспособности.

| Рубрика | Транспорт |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 26.11.2009 |

| Размер файла | 543,7 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Санкт — Петербургская Государственная Академия

сервиса и экономики

«Участок по обслуживанию

1. Назначение и характеристика рабочего места

Классификация рабочего места

Классификация рабочего места осуществляется по:

А) типу воздействия на потребителя

Б) количеству работающих

В) степени специализации (универсальные, специализированные)

Г) типу обслуживания объектов

Д) расположению (стационарный , передвижной)

Е) степени механизации (ручная, механическая, автоматическая)

Ж) основной рабочей позе исполнителя (сидя, стоя, сидя-стоя)

Структурная схема технологического процесса.

Назначение рабочего места исполнителя услуг определяет технологическим процессом который реализуется на нем.

2. Оснащение рабочего места

Характеристика технологического оборудования. Инструмент, технологическая и операционная оснастка

Параметры оборудования представлены в табл. 1

Конструкция и габариты оснастки рабочего места исполнителя услуг отвечают эргономическим и антропометрическим показателям работающего, а так же обеспечивают экономичное использование производственной площади. Конструкция инструментальных шкафов и тумбочек предусматривает достаточное количество выдвижных ящиков с отделения для раздельного хранения всех инструментов, приспособления и предметов ухода за рабочим местом в 1 ряд. Выдвижные ящики имеют фиксирующие устройства не позволяющие ящикам выпадать из шкафов и тумбочек. Высота стеллажей и столов размещения готовой продукции высоте зоны деталей или ниже её. Производственная мебель обеспечивает возможность регулировки её высоты в соответствии с высотой рабочей поверхности и ростом работающего.

Средство малой механизации и подъёмом транспортного средства

К средствам малой механизации и ПТС относятся подъемники, тали, тельферы, домкраты, и тележки предназначенные для обеспечения подачи к рабочему месту и от него предметов труда. ПТС механизмы применять в случае подъемов предмета труда и оснастки весом не больше 100Н.

Рис. 1. Планировка участка ремонта и зарядка аккумуляторных батарей: / — ремонтное отделение; // — зарядное отделение; /// — кислотное отделение; / — стол; 2 — шкаф для заряда аккумуляторных батарей; 3 — подставка под оборудование; 4 — селеновый выпрямитель; 5 — установка для ускоренного заряда; 6 — настольно-сверлильный станок; 7 — тележка; 8 — электрический дистилляционный аппарат; 9 — стеллажи для аккумуляторных батарей; 10 — верстаки; // — тележка для кислоты; 12— ванна для слива и приготовления электролита; 13 — ящик для мусора; 14 — шкаф для электротиглей (вытяжной); 15— ванна для промывки деталей аккумулятора; 16 — прибор для проверки аккумуляторных батарей

Участок ТО, ремонта и заряда аккумуляторных батарей предназначен для углубленной проверки технического состояния, заряда и (на отдельных СТОА) ремонта аккумуляторных батарей, снятых с автомобилей на постах ТО или сданных на станцию клиентами. Состав оборудования и площадь помещений участка зависит от объема выполняемых работ. Ремонтное отделение предназначено для ТР аккумуляторных батарей; зарядное — для заряда батарей; кислотное — для приготовления электролита, хранения серной кислоты (в количестве, необходимом на текущую смену) и дистиллированной воды. На малых СТОА два последних отделения, а иногда и все три располагают в одном помещении. В этом случае заряд батарей, хранение кислоты и приготовление электролита осуществляют в специальных шкафах, оборудованных вентиляцией.

Технологическая планировка участка ТО, ремонта и заряда аккумуляторных батарей в составе трех указанных отделений (рис, 1) предусматривает следующий порядок выполнения работ. Поступающие на участок аккумуляторные батареи очищают, а при необходимости моют, после чего проверяют степень заряженности по плотности электролита или более точно с помощью нагрузочной вилки. Разряженные аккумуляторные батареи направляют на заряд. В конце заряда после корректировки уровня и плотности электролита поверхность аккумуляторных батарей нейтрализуют и насухо протирают. Аккумуляторные батареи, имеющие внешние механические повреждения (трещины в заливочной мастике и крышке, облом выводов и межэлементных соединений и др.), ремонтируют.

Все работы выполняют в соответствии с технологическими картами с применением оборудования и инструмента (табл. 1.)

3. Устройство аккумуляторной батареи

Корпус батареи имеет шесть секций, в которых размещены шесть последовательно соединенных элементов, напряжением по 2 В. Каждый элемент состоит из положительных и отрицательных пластин, разделенных тонкими и пористыми пластмассовыми пластинами (сепараторами). Малая толщина и большая пористость сепараторов обеспечивает низкое внутренне сопротивление батареи и, тем самым, позволяют получить большую силу разрядного тока при низких температурах.

Рис. 2. Разрез аккумуляторной батареи: 1 — корпус; 2 — крышка; 3 — положительный вывод; 4 — межэлементное соединение; 5 — отрицательный вывод; 6 — пробка; 7 — индикатор для проверки уровня электролита; 8 — сепаратор; 9 — положительная пластина; 10 — отрицательная пластина.

В элементы залит электролит, которым служит раствор серной кислоты в дистиллированной воде. Электролит заливается до уровня, на 10-15 мм выше верхнего края сепараторов, или предохранительного щитка. Пластины элементов представляют собой решетки, отлитые из сплава свинца и сурьмы. Ячейки решеток заполнены пористой активной массой. У заряженной батареи активная масса положительных пластин состоит из перекиси свинца (коричневого цвета), а отрицательных — из губчатого свинца (серого цвета). При разряде батареи активная масса положительных и отрицательных пластин превращается в мелкокристаллический сернокислый свинец (белого цвета).

Источник

Проект аккумуляторного отделения с разработкой технологии обслуживания и ремонта АКБ для среднего АТП. Часть 2.

Страницы: 1 2 3 4 5

ГЛАВА 2. ОРГАНИЗАЦИОННАЯ ЧАСТЬ

2.1 Выбор и обоснование метода организации технологического процесса ТО и ТР

На предприятии для выполнения ТО принимается метод универсальных постов тупикового типа. Метод ТО автомобилей на универсальных постах заключается в выполнении всех работ вида ТО (кроме УМР) на одном посту рабочими – универсалами. Универсальные посты позволяют изменять объемы работ ТО и сопутствующего ремонта, так как посты независимы друг от друга.

Недостатками метода является значительная потеря времени на установку автомобилей на посты и съезд с них, загрязнение воздуха отработавшими газами при маневрировании автомобиля в процессе заезда на посты и съезда с них, необходимость не однократного дублирования однотипного оборудования, затрудняется механизация процессов обслуживания, повышается средний разряд рабочих.

Для ТР принимается агрегатный метод, который заключается в замене неисправных агрегатов исправными, ранее отремонтированными или новыми из оборотного фонда. Если неисправность узла или агрегата целесообразно устранить непосредственно на автомобили, когда для производства ремонта достаточно межсменного времени, замены обычно не производят.

Агрегатный метод позволяет сократить время простоя автомобиля в ремонте, так как замена неисправных агрегатов и узлов на исправные требует меньше времени, чем демонтажно-монтажные работы, производимые без обезличивания агрегатов и узлов. Но при этом методе увеличиваются не производственные расходы предприятия, связанные с необходимостью закупки и хранения агрегатов в оборотном фонде.

На аккумуляторном участке также принимается метод универсальных постов.

2.2 Подбор технологического оборудования

К технологическому оборудованию относятся стационарные и переносные станки, стенды, приборы, приспособления и производственный инвентарь, занимающие самостоятельную площадь на планировке, необходимые для обеспечения производственного процесса ТО и ТР и диагностированию подвижного состава.

К организационной оснастке относят производственный инвентарь (верстаки, стеллажи, шкафы, столы), занимающий самостоятельную площадь на планировке.

К технологической оснастке относят всевозможный инструмент, приспособления, приборы, необходимые для выполнения работ по ТО,ТР и диагностированию подвижного состава, не занимающие самостоятельной площади на планировке поста.

Все оборудование для ТО и ремонта можно разбить на три группы:

а) технологическое (станки, автомобильные мойки, подъемники);

б) организационная оснастка (верстаки, столы, ларь для ветоши, ларь для отходов, стеллажи).

в) технологическая оснастка (оборудование, не имеющее площадей: ключи, динамометр и т.д.).

При подборе оборудования пользуются «Табелем технологического оборудования и специализированного инструмента», каталогами, справочниками. В табеле дан перечень оборудования для выполнения различных видов работ ТО и ТР и его количества в зависимости от типа и списочного состава автомобилей на АТП. Приведенные в «Табеле . . . » номенклатура и количество технологического оборудования установлены для усредненных условий, а для конкретного АТП и конкретных условий могут корректироваться с учетом специфики работ предприятия, метода организации работ, числа постов и режима работы.

Технологическое оборудование по производственному назначению подразделяется:

- Основное – станки, демонтажно – монтажные стенды и др.;

- Подъемно – осмотровое – смотровые каналы и подъемники;

- Подъемно – транспортные – кран-балки, краны, тали, лебедки и др.;

- Общего назначения – верстаки, столы, шкафы, стеллажи и др.;

- Складское.

Перечень технологического оборудования занесен в таблицу 3.1 перечень технологической оснастки в таблицу 3.2.

Таблица 3.1 – Технологическое оборудование

| Поз. | Наименование | Колво | Габаритные размеры. мм | Тип |

| 1 | 2 | 3 | 4 | 5 |

| 1 | Верстак для ремонта АКБ | 1 | 1450х800 | Э-403 |

| 2 | Ванна для промывки АКБ | 1 | 400х1000 | — |

| 3 | Ванна для слива электролита | 1 | 320х500 | — |

| 4 | Стенд для проверки и разрядки АКБ | 1 | 1250х500 | Р-945 |

| 5 | Ящик для мусора | 1 | 500х500 | Н-9938 |

| 6 | Шкаф для материалов и запчастей | 1 | 2800х600 | — |

| 7 | Дистиллятор | 1 | 300х400 | Ш-51 |

| 8 | Ванна для приготовления электролита | 1 | 500-320 | Э-404 |

| 9 | Приспособление для разлива кислота | 1 | 480х320 | — |

| 10 | Стеллаж для бутылей | 1 | 1470х500 | — |

| 11 | Шкаф для зарядки АКБ | 1 | 2000х400 | Э-409 |

| 12 | Выпрямитель для зарядки АКБ | 1 | 400х500 | — |

| 13 | Тележка для транспортировки АКБ | 1 | 500х300 | П-620 |

Таблица 3.2 – Технологическая оснастка

| Наименование | Тип или модель | Количество |

| Комплект аккумуляторщика | Э-412 | 1 |

| Комплект оборудования и приспособлений для ТО батарей | КИ-389 | 1 |

| Прибор для проведения восстановительного цикла заряда-разряда | КИ-1093 | 1 |

2.3 Техническое обслуживание и текущий ремонт аккумуляторных батарей

2.3.1 Схема технологического процесса в аккумуляторном цехе

Аккумуляторный цех выполняет ремонт, зарядку и подзарядку АКБ. Во многих крупных автохозяйствах специалисты этого цеха производят и ТО АКБ при ТО-1 и ТО-2. В соответствии с технологией обслуживания и ремонта АКБ и современными требованиями к производству в цехе в особо крупных автохозяйствах, помещение отделения разделяют на отделения приема, хранения и ремонта (кислотное и зарядное).

Кислотное отделение предназначается для хранения в стеклянных бутылях серной кислоты и дистиллированной воды, а также для приготовления и хранения электролита, для чего используется ванна из свинца или фаянса. Она устанавливается на деревянном столе, выложенном свинцом. В целях безопасности при разливе кислоты, бутыли устанавливают в специальные приспособления.

В помещение для приема поступают неисправные АКБ. Здесь осуществляется контроль из технического состояния и определяется содержание работ по обслуживанию и ремонту. Далее в зависимости от состояния они поступают в ремонт или на подзарядку.

Ремонт батарей обычно осуществляется с использованием готовых деталей (пластин, сепараторов, баков). После ремонта батарея заполняется электролитом и поступает в помещение для зарядки батарей. Заряженная батарея возвращается на а/м, с которого она была снята или поступает в оборотный фонд.

АКБ обычно закрепляются за автомобилями. Для этого на перемычках батареи ставится гаражный номер а/м. В средних или небольших автохозяйствах аккумуляторное отделение обычно располагается в двух помещениях. В одном осуществляются прием и ремонт батарей, а в другом проводятся заправка электролитом и зарядка батарей. Схема технологического процесса аккумуляторного отделения показана на рисунке 3.1.

2.3.2 Основные неисправности аккумуляторных батарей

Своевременным устранением неисправностей аккумуляторных батарей (АКБ) можно значительно продлить срок их службы.

Основные неисправности АКБ следующие:

Признаками коробления электродов являются изменение внешней их формы и уменьшение емкости АКБ из – за сокращения количества активного вещества, вследствие его выпадения. Покоробленные электроды при ремонте аккумуляторных батарей заменяют новыми.

Сульфатация пластин – при этом кристаллы сульфата образуются на пластиках АКБ в виде крупных белых пятен, которые препятствуют контакту серной кислоты электролита с активной массой пластин.

При глубокой сульфатации пластин резко снижается емкость аккумуляторной батареи, она быстро разряжается при включении приемников. Например, при пуске двигателя стартером, включенные лампочки различного назначения практически гаснут, а повторный пуск возможен лишь через промежуток времени ( до 30 мин и более).

- Сколы и трещины на поверхности моноблока и крышек – помимо механического характера трещины могут возникнуть при замерзании электролита (при этом возможно полное разрушение моноблока АКБ)

- Разрушение и износ полосовых выводов ( штырей) или накидных клеим проводов – иногда имеет место облом штырей в местах соединения с перемычками аккумуляторов или распайка и поломка самых перемычек.

2.3.3 Текущий ремонт аккумуляторных батарей

Текущий ремонт АКБ начинают с ее предварительного разряда. Затем сливают электролит, используя специальное, поворотное вокруг своей оси, устройство. После этого, электролит нагреваемыми лопатками (можно приспособить обычный паяльник) удаляют мастику, уплотнительные шнуры и т.д.

С помощью настольно – сверлильного станка и комплекта фрез срезают выводные штыри, разрезают межэлементные перемычки.Если неисправен один аккумулятор, то извлекают блок пластин только из него, если более одного – целесообразно вскрывать и вынимать блоки всех аккумуляторов.

При ремонте используют инструмент и приспособления комплекта мод. ПТ -7300 « Комплект, включающий электродистиллятор мод.КИ -389 используется в кислотном отделении для приготовления электролита.

Детали батареи тщательно промывают в дистиллированной воде, разбирают и проводят поэлементную проверку. Сильно поврежденные пластины и секаторы заменяют. Для удобства сборки блоков пластин используют специальное приспособление с винтом и прижимным башмаком. Имеется также очень удобное приспособление для сборки полу блока пластин. Во время пайки нельзя допускать эл.дуги между угольным стержнем и свинцом.

После полной сборки батарею заполняют электролитом и проводят контрольно – тренировочный цикл « заряд –разрядка» током соответствующей силы.

2.3.4 Техническое обслуживание АКБ

ЕО – перед пуском двигателя проверяют общее состояние и укрепление аккумуляторной батареи. Не допускаются трещины моноблока и крышек, повреждение изоляции проводов или окисление полюсных выводов и клемм, сильное загрязнение о техническом состоянии и степени заряда батареи можно судить по степени накала нитей отдельных включенных ламп, по силе звукового сигнала, по легкости пуска двигателя стартера. При выявлении неисправностей их устраняют.

ТО -1 – дополнительно к объему ЕО проводят более тщательно крепежные работы, проверяют состояние клемм с выводными штырями – окисленные контактные поверхности защищают мелкозернистой шкуркой или специальными приспособлениями ( втулка с мелкими фрезами или металлическими) после чего смазывают их техническим вазелином или наносят тонкий слой антиокислительной аэрозоли типа « Унисма». Очищают поверхность аккумуляторной батареи, включая вентиляционные отверстия в пробках, и продувают их сжатым воздухом. Пятна белого налета от разлитого электролита удаляют ветошью, смоченной в 10% растворе аммиачного спирта. Проверяют уровень электролита в банках АКБ и принимают решение о необходимости дольше в ту или иную банку дистиллированной воды.

ТО -2 – помимо работ, выполняемых при ЕО и ТО -1 в объем работ ТО -2 входят диагностические работы по определению степени разреженности и технического состояния батареи. С помощью ареометра с поплавком- денсиметром со шкалой проверяют плотность электролита в каждой банке, характеризующей степень разреженности. С помощью нагрузочных вилок Э -108 и Э-107 проверяют напряжение под нагрузкой на выводных полюсах. Эти работы необходимо проводить в аккумуляторном цехе на столе с кислотоупорным покрытием. При необходимости выравнивают и доводят плотность электролита в аккумуляторах до нормы (например, добавлением электролита повышенной плотности). При всех обстоятельствах в отдельных аккумуляторах не должно отличаться более, чем на 0,1В. В том случае, когда при повышенной разреженности батарею не удается привести в нормальное состояние путем подзаряда, батарею следует разобрать и произвести проверку с последующим проведением текущего или капитального ремонта ( очень старые и сильно поврежденные батареи обычно выбраковывают).

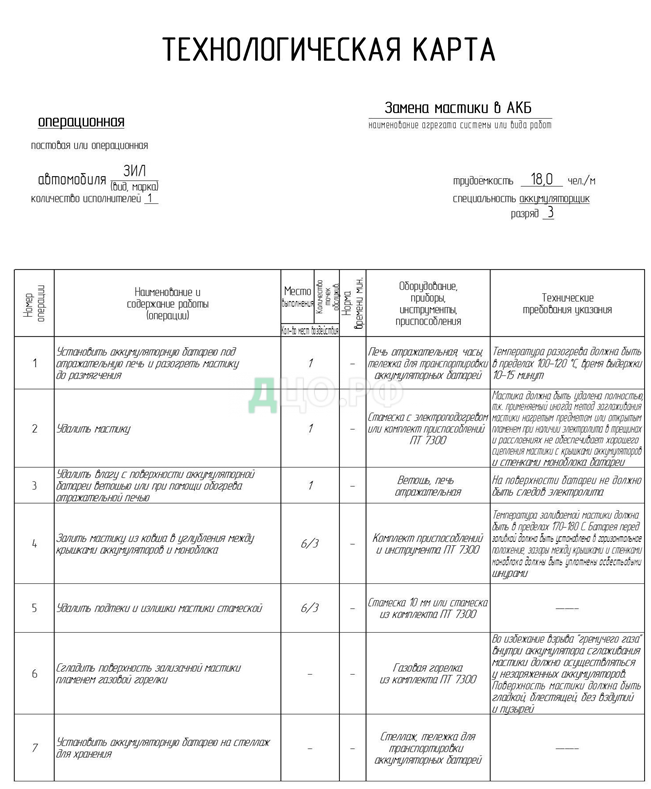

2.3.5 Технологическая карта. Постовая, операционная на рабочее место

Технологический процесс ТО, ТР и диагностики представляет собой совокупность операций по соответствующим воздействиям, которые выполняются в определенной последовательности (и обязательных к исполнению) с помощью различного инструмента, приспособлений и других средств механизации с соблюдением технических требований (технических условий). Технологический процесс ТО и диагностики оформляется в виде технологических карт.

Технологическая карта — форма технической документации, в которой указываются операции технологического процесса соответствующего технического воздействия на автомобиль или его агрегат, место выполнения, квалификация исполнителей, нормы времени, техническая оснастка, технические требования и указания. Технологическая карта является первичным документом, на базе которого строится вся организация производственного процесса. Она бывает двух видов:

- операционно-технологическая карта;

- постовая технологическая карта.

Маршрутная карта отражает последовательность операций по ремонту агрегатов или механизмов автомобиля в одном из подразделений ТР.

Карта-схема — это специальные таблицы, координирующие работу нескольких исполнителей на посту или нескольких постов в зоне соответствующего технического воздействия.

Любая технологическая карта является руководящей инструкцией для каждого исполнителя, кроме того, служит документом для технического контроля выполнения обслуживания или ремонта. Технологические карты составляются на:

— определенный вид работ ТО, ремонта, диагностирования;

— специализированный пост зоны ТО (постовая карта);

— один из постов линии диагностирования (карты диагностирования Д-1,Д-2);

— специализированное переходящее звено (бригаду) рабочих при методе универсальных постов;

— операцию ТО, ремонта, диагностирования (часть постовых работ);

— операции, выполняемые одним или несколькими рабочими (карта на рабочее место).

В зависимости от принятых форм и методов организации технологических процессов, а также видов выполняемых работ на автомобильном транспорте разрабатываются и используются следующие основные документы:

— руководящие документы (РД), устанавливающие организационно-методические и общетехнические требования и правила проведения работ, применение которых на АТП не допускает каких-либо отклонений от принятых в РД положений;

— руководство по текущему ремонту (РТ), предписывающие порядок и правила проведения постовых и цеховых работ ТР для основных агрегатов и систем автомобиля и допускающие отдельные изменения с учетом конкретных условий АТП;

— инструкции по техническому обслуживанию (ИО), регламентирующие порядок и правила ТО и имеющие одинаковые с РТ условия использования на АТП;

— методические указания (МУ), представляющие документ рекомендательного плана и устанавливающие общие методы проведения работ.

Оптимальный вариант технологического процесса, разработанный при помощи технологических карт, позволяет получить высокую производительность труда и качество работ, исключить пропуски и повторения отдельных операций и переходов, рационально использовать средства механизации, выполнить требуемую организацию и обустройство рабочих мест.

Технологическая карта замены мастики в АКБ приведена ниже на рисунке 3.2.

Страницы: 1 2 3 4 5

Источник