- Проект участка по ремонту агрегатов раздельно-агрегатной гидравлической системы в ремонтной мастерской ПАО «ДТЭК Днепрооблэнерго» г. Никополь Днепропетровской области

- Клуб студентов «Технарь». Уникальный сайт с дипломами и курсовыми для технарей.

- Все разделы / Проектирование зданий, сооружений, участков и цехов /

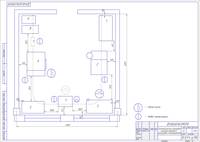

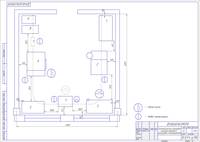

- Технологическая планировка участка ремонта и регулировки гидроагрегатов

Проект участка по ремонту агрегатов раздельно-агрегатной гидравлической системы в ремонтной мастерской ПАО «ДТЭК Днепрооблэнерго» г. Никополь Днепропетровской области

Днепропетровский аграрный университет

Кафедра надежности и ремонта машин

Дипломный проект

На тему » Проект участка по ремонту агрегатов раздельно-агрегатной гидравлической системы в ремонтной мастерской ПАО «ДТЭК Днепрооблэнерго» г. Никополь Днепропетровской обл.»

Днепропетровск 2013

В проекте рассмотрена ремонтно-обслуживающая база облэнерго г. Никополя и разработаны мероприятия по улучшению его работы, а именно организация участка по ремонту гидроагрегатов насосов, гидроцилиндров и гидрораспределителей. разработан тех процесс восстановления корпуса распределителя Р-80. В конструкторской части спроектировано приспособление для электролитического натирания поясков отверстий корпуса распределителя. Есть охрана труда и экономика.

Графическая часть содержит 5 чертежей А1. Схема тех процесса, технологическая планировка участка, ремонтный чертеж корпуса распределителя, стенд для электролитического натирания, деталировка стенда.

Зміст

Вступ ………………………………………………………………………………….6

1. Аналіз діяльності підприємства…………………………………………………..9

1.1. Коротка історична довідка про компанію в ціло-му………………………..9

1.2. Матеріально – технічна база компа-нії……………………………………..11

1.3. Аналіз ремонтної майстерні підприємст-ва…………………………………13

1.4. Обґрунтування теми та задачі дипломного проек-ту…………………….14

2. Обгрунтування програми та трудомісткості ремонтно – обслуговуючих

ро-біт………………………………………………………………………………..16

2.1. Розрахунок загальної трудомісткості ремонтних ро-біт……………………16

2.2. Розробка технологічного процесу ремонту гідроагрега-тів………………..17

2.2.1. Технологічний процес ремонту насо-сів………………………………..17

2.2.2. Ремонт гідро-циліндрів…………………………………………………..22

2.2.3. Розроблений технологічний процес ремонту гідророзподільни-ків….25

2.3. Розробка технологічного процесу відновлення корпуса

гідророзподільника Р-80……………………………………………………..29

2.3.1. План технологічних операцій відновлення корпуса

гідророзподільника Р-80……………………………………………..….31

2.3.2. Вибір режимів технології відновлення корпуса

гідророзподільника Р-80………………………………………………….32

2.4. Розрахунок виробничої дільни-ці…………………………………………….39

2.4.1. Загальний технологічний процес ремонту на діль-ниці………………..39

2.4.2. Розрахунок потреби відділення в робочих, обґрунтування штату……40

2.4.3. Розрахунок кількості основного обладнання дільни-ці………………..41

2.4.4. Визначення площі дільниці її плануван-ня…………………………….44

2.7. Висно-вок………………………………………………………………………44

3. Розробка конструкції стенду для відновлення внутрішніх поверхонь

електролітичним натиран-ням…………………………………………………….45

3.1. Призначення та область застосування стенду для електролітичного

натиран-ня……………………………………………………………………. 47

3.2. Огляд аналогічних існуючих конструкцій та обґрунтування прийнятих

рі-шень…………………………………………………………………………47

3.3. Опис конструкції та принцип її робо-ти…………………………………….48

3.4. Розрахунки, які підтверджують роботоздатність конструк-ції……………..49

3.5 Технічна характеристика стен-да……………………………………………..52

3.6.Висновок……………………………………………………………………….52

4. Охорона пра-ці……………………………………………………………………..53

4.1. Організація охорони праці на підприємстві……………………………….53

4.2. Вимоги безпеки при роботі на стенді для електролітичного натиран-ня…54

4.3. Висно-вок………………………………………………………………………57

5. Техніко – економічна оцінка проектних рі-шень………………………………..58

Загальні висновки ……………………………………………………………………64

Список літерату-ри……………………………………………………………………66

Додатки ………………………………………………………………………………68

Состав: ПЗ, схема тех процеса (СХ), технологическая планировка участка ремонта гидроагрегатов (ТП), ремонтный чертеж корпуса гидрораспределителя Р-80 (Р) (чертеж в автокаде 12), стенд для электролитического натирания (ВО), деталировка (переходник, изолятор, вал конусный, конус, втулка, шайба), спецификации, доклад, отчет о предипломной практике,

Источник

Клуб студентов «Технарь». Уникальный сайт с дипломами и курсовыми для технарей.

Все разделы / Проектирование зданий, сооружений, участков и цехов /

Технологическая планировка участка ремонта и регулировки гидроагрегатов

Тип работы: Диплом и связанное с ним

Форматы файлов: КОМПАС, Microsoft Word

3. ТЕХНОЛОГИЧЕСКИЙ РАСЧЁТ СЕРВИСНОЙ МАСТЕРСКОЙ

3.1. Режим работы и годовые фонды времени

3.2. Расчет численности и состава работающих

3.3. Расчет количества рабочих мест

3.4. Расчет площадей

3.5. Разработка компоновочного плана мастерской

3.6. Технологический расчет участка по ремонту и регулировке гидроагрегатов

3.7. Проектирование элементов производственной эстетики

3 ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ СЕРВИСНОЙ МАСТЕРСКОЙ

3.1 Режим работы и годовые фонды времени

Режим работы центра фирменного технического сервиса характеризуется количеством рабочих дней в году, количеством рабочих смен в сутки, продолжительностью рабочей смены в часах и зависит от характера производства.

В центре фирменного технического сервиса на базе ДП «Щучинский РЗ» принята пятидневная односменная рабочая неделя с двумя выходными днями и средней продолжительностью рабочей смены восемь часов. Продолжительность рабочей смены в предпраздничные дни равна семи часам.

Количество рабочих дней в году определяется по формуле [3]:

Nр.д = 365 – (Nв.д + Nп.д), (3.1)

где Nв.д – количество выходных дней в году (Nв.д = 104);

Nп.д – количество праздничных дней, не совпадающих с выходными (Nп.д = 8).

Nр.д = 365 – (104 + 9) = 252 дня.

При технологических расчетах ремонтной мастерской различают годовые фонды времени рабочего, рабочего места и оборудования.

Годовой фонд времени рабочего показывает, сколько часов может отработать рабочий в течение года. Годовой фонд времени рабочего разделяют на номинальный и действительный. Номинальный фонд определяет количество рабочих часов в году без учета потерь времени. Действительный фонд времени рабочего учитывает потери по отпускам, по болезни и на выполнение общественных и государственных обязанностей.

При пятидневной рабочей неделе и односменной работе номинальный фонд времени рабочего рассчитывается по формуле [3]:

Фн.р. = (365 – Nвх — Nп.д.) •tсм – nп.п. • tск, (3.2)

где tсм – длительность рабочей смены, ч;

nп. п – количество предпраздничных дней с сокращенными сменами;

(принимаем nп. п = 9 дней);

tск – время, на которое сокращается рабочая смена в предпраздничные дни (tск=1ч).

Фн.р. = (365 – 104 – 9) • 8 – 9 • 1 = 2007 ч

Действительный годовой фонд времени рабочего определяем по формуле [3]:

Фд.р= [(365 – Nв.д – Nп.д – d0)tсм – nп.пtск]ηp, (3.3)

где tсм – длительность рабочей смены, ч;

nп.п – количество предпраздничных дней с сокращенными сменами;

tск – время, на которое сокращается рабочая смена в предпраздничные дни (tск = 1ч);

d0 – число дней отпуска;

ηp – коэффициент, учитывающий потери времени по уважительным причинам (ηp = 0,96…0,97 [3]).

Действительный годовой фонд времени рабочего:

Фд.р. = [(365-104-9-24) •8-9 •1] •0,97= 1761 часа.

Фонд времени рабочего места можно выразить следующей зависимостью [3]:

Фр.м = Фн.р nр С, (3.4)

где nр — количество рабочих, работающих одновременно на рабочем месте;

С – число рабочих смен (С=1);

при nр = 1 Фр.м = 2007*1*1=2007 ч;

при nр = 2 Фр.м = 2007*2*1=4014 ч.

Номинальный годовой фонд времени оборудования характеризует суммарный годовой баланс времени его работы без учета потерь. Номинальным фондом времени пользуются для определения расчетного количества постоянно действующего оборудования, необходимого для выполнения производственной программы. Величину годового номинального фонда времени оборудования рассчитаем по формуле [3]:

Фо.н = Фн.р С; (3.5)

Для определения списочного количества оборудования пользуются годовым действительным фондом времени.

Действительный годовой фонд времени учитывает наличие потерь рабочего времени, связанных с проведением капитального и среднего ремонтов оборудования. Действительный годовой фонд времени оборудования рассчитаем по формуле [3]:

Фо.д = Фн.р С η0, (3.6)

где η0 – коэффициент, характеризующий использование оборудования по времени в связи с потерями рабочего времени на ремонт оборудования.

Фо.н = 2007 *1 = 2007 ч;

Фо.д = 2007*1*0,96 = 1927 ч.

3.2 Расчет численности и состава работающих

В зависимости от выполняемых работ все работающие в ремонтной мастерской подразделяются на следующие группы: производственные рабочие, вспомогательные рабочие, младший обслуживающий персонал, счетно-конторский персонал, инженерно-технические работники.

Определение числа производственных рабочих и распределение их по профессиям ведется расчетным путем в зависимости от объема и вида предстоящих работ.

Списочный состав производственных рабочих:

где — действительный фонд времени рабочего, ч;

— годовая трудоемкость участка, чел-ч.

Явочный состав рабочих определяется по формуле[3]:

где — нормальный фонд времени рабочего, ч.

Количество станочников, кузнецов, сварщиков принимаем по числу рабочих мест с учетом сложности работ и возможности обслуживания одним рабочим нескольких единиц оборудования. При недогрузке рабочего выше 5% рекомендуется совмещение профессий. Например, слесарь-ремонтник может совмещать профессии электрогазосварщика, аккумуляторщика; электрогазосварщик – жестянщика; кладовщик – контролера, подсобного рабочего (транспортного рабочего). В период наибольшей загруженности определенных участков, можно использовать «плавающий» штат рабочих. Например, обучить не сложным операциям предпродажного обслуживания карщиков, грузчиков, рабочих других специальностей и привлечь их к работе на данном участке в на¬пряженные периоды.

Результаты расчета сводим в таблице 3.1.

Таблица 3.1

Сводные данные по определении численности производственных рабочих сервисной мастерской

Наименование участка Трудоемкость работ Тгi , ч Фонд рабочего времени, ч Число рабочих

явочное Nр.я списочное Nр.сп

КЗР-10 С учетом КЗС-7

Фн.р. Фд.р расч прин расч прин

Участок наружной мойки 604,1 994,4 2007 1761 0,5 1 0,6 1

Участок гарантийного и текущего ремонта комбайнов 12535,0 31774,0 2007 1761 15,8 16 18,0 18

Участок диагностирования 789,3 3422,9 2007 1761 1,7 2 1,9 2

Участок ремонта агрегатов к\\у техники 6259,8 2007 1761 3,1 3 3,6 4**

Участок ремонта и регулировки топливной аппаратуры 789,3 2619,5 2007 1761 1,3 2 1,5 2

Участок предпродажного обслуживания к\\у техники 6034 2007 1761 3,0 3 3,4 3**

Участок ремонта и регулировки гидроагрегатов 1809,8 3723,1 2007 1761 1,9 2 2,1 2

Кузнечно-сварочный участок 6101,3 14133,4 2007 1761 7,0 7 8,0 8

Участок ремонта электрооборудования и АКБ 1066,6 3370,3 2007 1761 1,7 2 1,9 2

Шиномонтажный участок 853,3 2358,2 2007 1761 1,2 1 1,3 1*

Слесарно-механический участок 11413,1 23908,1 2007 1761 11,9 12 13,6 14*

Участок малярных работ 768 1672,7 2007 1761 0,8 1 0,9 1

Итого 46932 52 58

*,** — совмещение профессий.

На участках предпродажного обслуживания и ремонта агрегатов з\\у техники списочная численность рабочих равна соответственно 5 и 3 человека. Общая численность производственных рабочих с учетом рабочих выполняющих работы по обслуживанию зерноуборочной техники составляет 66 человек. Число вспомогательных рабочих принимается в размере 10% от количества производственных и составляет 6 человек. Число инженерно-технических работников (ИТР), служащих и младшего обслуживающего персонала (МОП) принимаем соответственно 10%, 2%, и 2% от суммы чисел производственных и вспомогательных рабочих, и соответственно равен 7 человек, 1 и 1 человека.

Весь штат центра технического сервиса составит 81 человек.

3.3 Расчет количества рабочих мест

Число рабочих мест, их специализацию разрабатываем в соответствии с принятым в сервисной мастерской технологическим процессом ремонта и обслуживания тракторов.

При проектировании производственных участков стремятся к получению минимального числа рабочих мест, что достигается увеличением плотности работ. При этом необходимо учитывать возможность и удобство выполнения работ несколькими рабочими.

Расчет количества рабочих мест в целом по участку производится по формуле:

nр.м = Tг.i / Фр.м. (3.9)

где Tг.i – годовая трудоемкость работ участка, ч;

Фр.м. – годовой фонд рабочего места, ч.

Для участков ТО и ремонта, участка ремонта узлов и агрегатов, а также для остальных участков принимаем по 1 человеку на одно рабочее место.

Результаты расчетов сводим в таблицу 3.2.

Таблица 3.2

Количество рабочих мест на участках сервисной

ремонтной мастерской

Наименование участка Рабочее место Трудоемкость работ, чел-ч Фонд времени рабочего места, ч Число рабочих мест

КЗР-10 с учетом КЗС-7

Фр.м. расч прин

Участок наружной мойки* Наружная мойка 604,1 1647,5 2007 0,82 1

Участок предпродажного обслуживания к\\у техники* Регулировочные 798,0 2007 0,40 1

Заправочные 526,0 2007 0,26 1

Обкатка 768,0 2007 0,38 1

Сборка 3942,2 2007 1,96 2

Участок диагностирования Испытательно-регулировочные 789,3 3422,9 2007 1,71 2

Участок гарантийного и текущего ремонта комбайнов Разборка машин 2628,2 6504,8 2007 3,24 4

Комплектовка 1237,3 2200,4 2007 1,10 1

Регулировочные 789,3 3232,9 2007 1,61 2

Слесарные работы 3281,0 6055,2 2007 3,02 3

Сборка 4599,3 13781,6 2007 6,87 7

Участок ремонта агрегатов к\\у техники Разборка 1126,4 2007 0,56 1

Дефектация 298,7 2007 0,15 1

Сборка 4599,3 2007 2,29 2

Мойка 235,5 2007 0,12 1

Участок ремонта и регулировки топливной аппаратуры Регулировка топливной аппаратуры 789,3 2619,5 2007 1,31 2

Участок ремонта и регулировки гидроагрегатов Испытательно-регулировочные 789,3 1752,2 2007 0,87 1

Слесарные работы 836,2 1388,5 2007 0,69 1

Мойка деталей 184,3 582,5 2007 0,29 1

Участок ремонта электрооборудования и АКБ Ремонт АКБ 320,0 1160,2 2007 0,58 1

Ремонт электрооборудования 746,6 2210,1 2007 1,10 1

Шиномонтажный участок Вулканизация 853,3 2358,2 2007 1,17 1

Слесарно-механический участок Слесарные работы 6677,1 15339,2 2007 7,64 8

Станочные 4736,0 8569,5 2007 4,27 4

Кузнечно-сварочный участок Медницкие 768,0 2212,7 2007 1,10 1

Кузнечные 1834,6 4122,0 2007 2,05 2

Электросварочные 1450,6 2714,1 2007 1,35 2

Газосварочные 896,0 3123,3 2007 1,56 2

Жестяницкие 1152,0 2897,7 2007 1,44 2

Участок малярных работ Окраска 768,0 1672,7 2007 0,83 1

Итого 46932,0 60

* — участки находятся вне здания сервисной мастерской.

Из-за незначительной трудоемкости, а также из-за экономии средств и площади на участке предпродажного обслуживания не будут предусмотрены рабочие места для выполнения токарных, сварочных, электротехнических и аккумуляторных работ. Такие виды работ будут выполняться на других участках центра технического сервиса: токарные на слесарно-механическом участке; сварочные на кузнечно-сварочном участке; электротехнические и аккумуляторные на участке ремонта электрооборудования и АКБ.

Размер файла: 656,5 Кбайт

Фаил: (.rar)

Источник