Диплом Проект участка по ремонту ходовой системы тракторов в СПК

Разработка участка по ремонту ходовой части гусеничных тракторов в СПК «Родина» связана с увеличением плана ремонта гусеничных тракторов.

Тема дипломного проекта предусматривает улучшение организации ремонта ходовой системы гусеничных тракторов и увеличение годовой программы ремонта на участке.

Увеличение годовой программы ремонта ходовой системы гусеничных тракторов предусматривается за счет внедрения в производство нового стенда для сборки гусеничных полотен.

Все эти мероприятия проводятся с целью повышения производительности труда, снижения трудоемкости ремонта ходовой системы, а также с целью снижения себестоимости, а следовательно и улучшения организации ремонта ходовой системы гусеничных тракторов на участке.

Дипломный проект состоит из расчетно-пояснительной записки выполненной на листах А4 печатным текстом и графической части выполненной на 9 листах формата А1. Пояснительная записка состоит из 6 разделов, включающих рисунки, таблицы, выводы и предложения.

В разделе «Анализ хозяйственной деятельности предприятия» дан анализ организационно-экономической характеристики хозяйства.

В разделе «Технологическая часть» проведен расчет основных параметров организации технологического процесса ремонта.

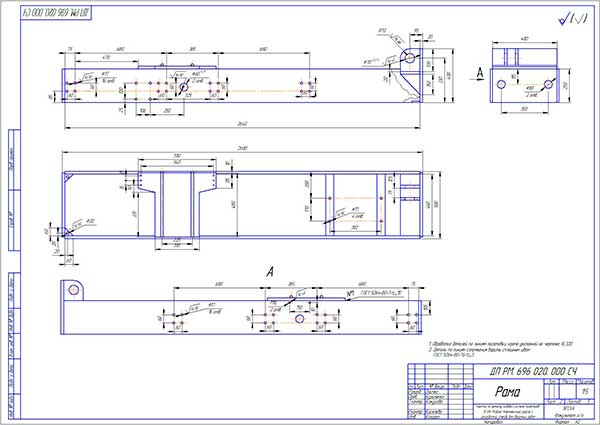

В разделе «Конструкторская часть» предложена разработка стенда для сборки гусениц. Произведены прочностные расчеты.

Освещены вопросы безопасности жизнедеятельности, а так же вопросы, связанные с мероприятиями по экологической защите.

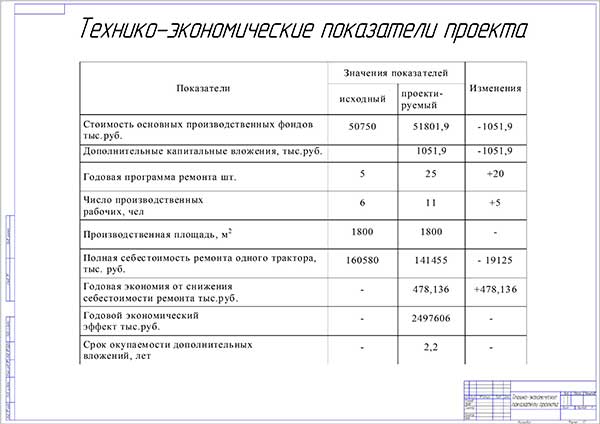

В разделе «Технико-экономическое обоснование дипломного проекта» дано обоснование реконструируемого цеха, его прибыли, срока окупаемости, годовой экономический эффект от внедрения в производство технологии восстановления.

Представлен список используемой литературы и приложения.

Технологический процесс ремонта тракторов

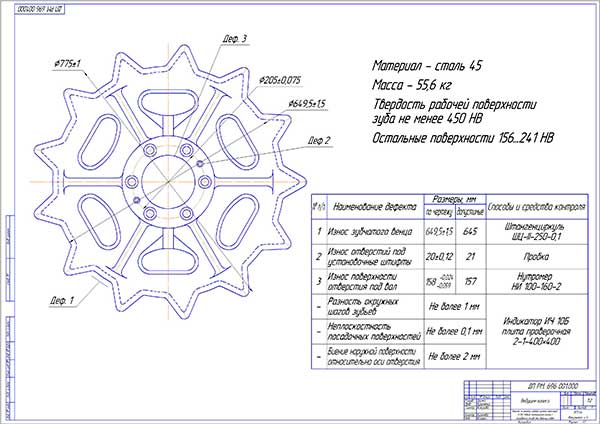

Ремонтный чертеж — ведущее колесо гусеницы

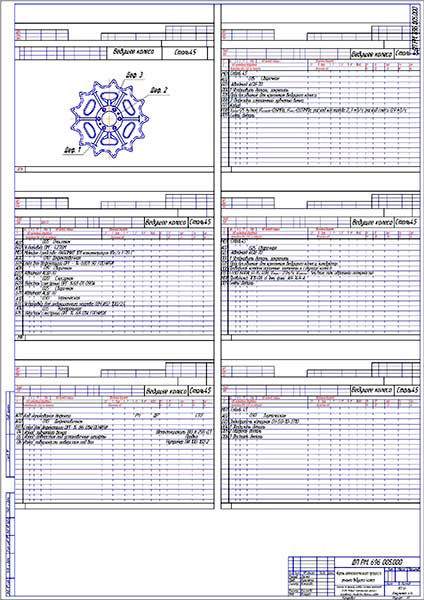

Карты технологического процесса ремонта ведущего колеса

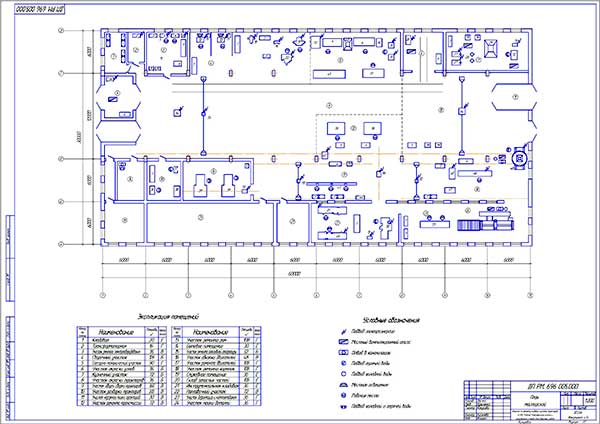

План мастерской СПК

Технологическая планировка участка по ремонту ходовой системы тракторов

Общий вид стенда сборки гусениц трактора

Сборочный чертеж привода стенда

Сборочный чертеж рамы стенда

Деталировка стенда сборки гусениц трактора

Технико-экономические показатели проекта

1 Анализ хозяйственной деятельности 9

- 1.1 Краткая характеристика 9

- 1.2 Характеристика ремонтно-обслуживающей базы и анализ ее работы 13

- 1.3 Основные показатели производственной деятельности 14

- 1.4 Анализ организации труда в мастерской 16

- 1.5 Предлагаемый метод ремонта 17

- 1.6 Обоснование выбора темы дипломного проекта 20

2 Технологический раздел 21

- 2.1 Определение общей трудоемкости ремонта ходовой системы гусеничных тракторов и распределение ее по видам работ 21

- 2.2 Определение основных параметров производственного процесса 23

- 2.3 Определение количества оборудования 26

- 2.3.1 Оборудование для разборочно-сборочных работ 27

- 2.3.2 Оборудование для мойки сборочных единиц и деталей 28

- 2.3.3 Оборудование для участка сварки 28

- 2.3.4 Оборудование для слесарно-механического участка 28

- 2.4 Организация ремонта ходовой системы гусеничных тракторов в мастерской 30

- 2.5 Компоновка производственного корпуса, построение графика грузопотока 32

- 2.6 Технологическая планировка участка 33

- 2.7 Выбор подъемно-транспортного оборудования 34

- 2.8 Расчет потребности в энергетических ресурсах 35

3 Технологический процесс восстановления 40

- 3.1 Условия работы и износ деталей ходовой системы гусеничных тракторов 40

- 3.2 Последовательность разборки 43

4 Конструкторский раздел 45

- 4.1 Расчет гидропривода 46

- 4.2 Расчет механического привода 54

5 Безопасность жизнедеятельности 65

- 5.1 Анализ условий труда в мастерской 65

- 5.2 Классификация и присвоение категории проектируемому участку 69

- 5.3 Мероприятия по улучшению охраны труда и разработка комплексных решений по обеспечению безопасности 71

- 5.4 Разработка решений по экологической безопасности 77

6 Технико-экономическое обоснование проекта 80

- 6.1 Абсолютные технико-экономические показатели предприятия 80

Источник

Организация труда при техническом обслуживании

Техническое обслуживание включает следующие работы: уборочные, моечно-очистные, контрольные, диагностические, регулировочные, крепежные, смазочные, заправочные, монтажно-демонтажные. В соответствии с ГОСТом 20793-86 «Тракторы сельскохозяйственные. Техническое обслуживание» установлены следующие виды технического обслуживания тракторов при их эксплуатации: ежемесячное техническое обслуживание (ЕО), первое техническое обслуживание (ТО-1), второе техническое обслуживание (ТО-2), третье техническое обслуживание (ТО-3), сезонные технические обслуживания и ресурсное диагностирование.

Периодичность технического обслуживания тракторов обусловлена надежностью машин (средней наработкой на отказ) и условиями эксплуатации.

Ресурсное диагностирование проводится в полном объеме при техническом обслуживании N 3 или перед постановкой машины в ремонт. При этом устанавливают потребность составных частей в ремонте, замене или регулировках.

Главная задача при выполнении технического обслуживания тракторов заключается в обеспечении своевременного, в полном объеме и качественного проведения всех операций. Выполнение таких требований возможно при следующих условиях: наличие высококвалифицированных кадров, надлежащей материальной базы, включая технологическое оборудование, обеспечение четкой организации работы (учет, планирование, стимулирование труда и т.д.).

Состав производственно-технической базы и размер входящих в нее производственных объектов зависит от объемов и видов работ по техническому обслуживанию и ремонту.

В зависимости от мощности мастерские включают в себя следующие основные участки: помещение для наружной мойки, стационарный пост диагностирования, участок технического обслуживания, который включает посты слива отработанных масел и промывок емкостей систем, крепежно-регулировочных и смазочно-заправочных работ.

Источник

Участок по ремонту колесных тракторов

+7 (343) 777-00-42 Пн-Вс c 7:00 -16:00 по Москве admin@ChertegRF.ru

Мои желания

Чертеж плана на формате А1 участка по ремонту машинно-тракторных агрегатов в масштабе 1:25, габаритными размерами 12х9,5 метров и площадью 114 квадратных метра.

- — слесарный верстак

- — слесарные тиски

- — прибор для проверки поршней с шатуном

- — стеллаж для деталей

- — стеллаж для сортировки деталей

- — поверочная плита

- — универсальные центры для валов

- — шкаф для приборов

- — ларь для обтирочного материала

- — ванна для мойки мелких деталей

- — станок для шлифования фасок клапанов

- — стенд для ремонта двигателей

- — стенд для ремонта редукторов

- — стенд для ремонта мостов

- — настольно-сверлильный станок

- — пресс с ручным приводом на 5 тонн

- — стенд для ремонта коробок передач

- — стенд для ремонта рулевых механизмов

- — гидравлический пресс на 0,15 тонны

- — вертикально-сверлильный станок

- — стенд для обслуживания и ремонта топливоподкачивающих насосов

- — рабочее место

- — подвод холодной воды и отвод в канализацию

- — подвод горячей воды

- — подвод сжатого воздуха

- — местный вентиляционный отсос

- — потребитель электроэнергии

Чертеж в программе: Компас 3D V

Источник

Участок по ремонту колесных тракторов

+7 (343) 777-00-42 Пн-Вс c 7:00 -16:00 по Москве admin@ChertegRF.ru

Мои желания

Чертеж плана на формате А1 участка для технического обслуживания и текущего ремонта двигателей тракторов в масштабе 1:25, габаритными размерами 18х6 метров. Приведена расстановка оборудования. Указаны потребители воды, электроэнергии и сжатого воздуха, точки местного освещения, выставлены рабочие места. Оснащение следующее:

2 Бак смесительный для воды Р-309

3 Устройство для замера расхода топлива КН-3412

4 Стенд обкаточно-тормозной КН-5540

5 Реостат регулировочный

6 Бак смесительный для воды Р-309

7 Ларь для обтирочных материалов ОРГ-1154

8 Стеллаж из трех секций ОРГ-5153

9 Стол монтажный ОРГ-148-01080А

10 Настольный вертикально-сверлильный станок 2М112

11 Верстак слесарный одноместный ОРГ-5365

12 Шлифовальный станок для фасок клапанов Р-108

13 Таль электрическая Т32-511

14 Универсальный стенд для разборки и сборки двигателей ОЛТ-3517

15 Стенд для разборки двигателей ЯМЗ ОР-5500

16 Стенд для притирки клапанов ОР-668-7М

17 Секция дальтона

18 Моечная машина ОМ-4610

19 Стенд для разборки и сборки головок цилиндров ОР-620

20 Блок для топлива Р-408

21 Ящик для песка ОРГ-5139

Дополнительные материалы: на 6 листах Word приведены расчетные параметры по разработке проектируемого участка:

— выполнен расчет трудоемкости участка ремонта двигателей тракторов

— подбор оборудования и оснастки

— общая характеристика участка:

На участке ТО и ТР двигателей производится текущий ремонт, испытание и регулировка двигателей. Состав участка входят рабочие места текущего ремонта двигателей и испытательная станция.

К основным работам по ремонту двигателей относятся: восстановление фасок гнезд клапанов и притирка клапанов, головок блока цилиндров; замена поршневых колец; ремонт водяного насоса; привода вентилятора и генератора; ремонт термостата, счетчика мотто-часов; текущий ремонт пускового двигателя и др. При необходимости в двигателях заменяют отдельные гильзы цилиндров, поршни, шатунные вкладыши и другие детали, вышедшие из строя в результате аварийных износов.

В функции испытательной станции входит: обкатка (приработка) и испытание двигателя; выявление и устранение дефектов в сборке.

В процессе испытания регулируют клапаны, окончательно устанавливают момент зажигания горючей смеси и моменты впрыска топлива; устраняют обнаруженные неисправности.

— также прилагаются расчет вентиляции и освещения проектируемого участка

Чертеж в программе: Компас 3D V

Источник

Курсовая работа: Проект агрегатноремонтного цеха по ремонту и модернизации тракторов МТЗ

| Название: Проект агрегатноремонтного цеха по ремонту и модернизации тракторов МТЗ Раздел: Промышленность, производство Тип: курсовая работа Добавлен 08:23:05 06 марта 2011 Похожие работы Просмотров: 10585 Комментариев: 13 Оценило: 4 человек Средний балл: 4.8 Оценка: неизвестно Скачать |