ОБСЛУЖИВАНИЕ МОТОРНО-ОСЕВЫХ ПОДШИПНИКОВ

При осмотре МОП проверяют крепление крышек (шапок) путем обстукивания. Контролируют уровень осевого масла. При постановке польстерных пакетов необходимо следить, чтобы польстер прижимался к оси колесной пары с усилием 5 кГ всей своей рабочей поверхностью и свободно перемещался в направляющих. Выступление польстера из коробки должно быть 20 мм, при этом фитили относительно войлочных пластин должны выступать на 3-5 мм.

Зазор на «масло» в МОП измеряется между нижним вкладышем и осью кол. пары с помощью длинного щупа через овальное отверстие в кожухе. Он не должен превышать в эксплуатации 2 мм.

При постановке новых вкладышей зазор должен быть в пределах 0.4 — 0.8 мм. Разность зазоров в подшипниках одного колесно-моторного блока, при выпуске из ТР-3, допускается не более 0.3 мм.

При монтаже новых подшипников между крышками и остовом ТЭД устанавливают регулировочные прокладки толщиной 0.35 мм. При необходимости толщину этих прокладок уменьшают, что приводит к уменьшению зазора на «масло». Осевой разбег ТЭД в эксплуатации допускается не более 5 мм.

Причины нагрева моторно-осевых подшипников:

— недостаточное количество смазки;

— попадание песка или других механических примесей в подшипник;

— плохое состояние польстера (загрязненный фитиль, его износ);

— малый зазор на «масло»;

— большая разница в зазорах на «масло»;

— несоответствие сорта смазки времени года.

Если МОП чрезмерно нагревается (предельный нагрев 60 С), то необходимо добавить смазку, ослабить болты крепления крышек и уплотнительных полуколец со стороны коллектора ТЭД. Установить прокладки между крышкой подшипника и остовом ТЭД. После закрепления болтов следовать в депо, наблюдая за неисправным подшипником. Тяговый электродвигатель необходимо отключить.

Запрещается применять искусственное охлаждение во избежание появления трещин в оси. Чтобы предотвратить изгиб оси необходимо передвигать тепловоз по путям до достижения нормальной температуры МОП.

ОБСЛУЖИВАНИЕ РЕССОРНОГО ПОДВЕШИВАНИЯ

При осмотре рессорного подвешивания локомотивная бригада обращает внимание на отсутствие следующих неисправностей;

— трещины в подвесках, балансирах, хомутах, пружинах;

— перекос балансиров и задевание их о раму тележки;

— износ, лопнувшие или сдвинутые листы рессоры;

— ослабление втулок в подвесках и балансирах;

— наличие предохранительных скоб.

Наличие перекоса рессорного подвешивания проверяется на ровном и прямом участке пути после предварительной прокатки тепловоза на путях.

Правильно собранное рессорное подвешивание должно удовлетворять следующим условиям:

Разность расстояний от верха рессорной подвески до нижней плоскости рамы тележки для обеих концов одной рессоры не должна быть более 30 мм;

Зазор между верхней частью буксы и рамой тележки у полностью экипиро-ванного тепловоза должен быть в пределах 40 — 50 мм.

Регулировку производят прокладками толщиной до 5 мм, которые ставят между коренным листом и опорой листовой рессоры, а также постановкой сменных опор под балансиры с различной высотой головок от 20 до 30 мм.

При осмотре рессорного подвешивания бесчелюстной тележки необходимо убедиться в исправности пружин и фрикционных гасителей колебаний (нет ли трещин в местах приварки их к раме).

Зазор между верхом буксовых поводков и рамой тележки у полностью экипиро-ванного тепловоза должен быть в пределах 40 — 60 мм.

При разнице в диаметрах бандажей на тележке более 5 мм, на все комплекты пружин колесных пар, имеющих меньший диаметр, надо положить дополнительные прокладки. Их толщина должна быть равна половине разности максимального и минимального диаметров бандажей колесных пар.

ОБСЛУЖИВАНИЕ ТЯГОВОГО РЕДУКТОРА

Принимая тепловоз, локомотивная бригада должна проверить состояние и крепление кожуха тягового редуктора, а также уровень масла, который ограничивается нижним краем заправочной горловины, вид смазки ОСП.

Возможна утечка смазки через трещины или через уплотнения. Трещины, как правило, появляются по сварочным швам в результате вибрации при ослаблении крепления кожуха к остову тягового электродвигателя,

Возможно повреждение кожуха вследствие задевания его зубчатым венцом.

Кожух также может получить повреждение от какого-либо предмета, находящегося внутри колеи. Поэтому рекомендуется после передвижения тепловоза обратить внимание, не ли следов смазки СТП на том месте, где ранее находился тепловоз.

Основные неисправности зубчатой передачи:

износ, трещины и выкрашивание зубьев трещины в ободе зубчатого колеса

— проворот шестерни на валу якоря ТЭД

разрушение упругих элементов излом ограничительных колец

изнашивание роликов и их беговых дорожек

излом зубьев тягового редуктора

ОБСЛУЖИВАНИЕ АВТОСЦЕПНОГО УСТРОЙСТВА

При осмотре автосцепного устройства необходимо проверить:

работу центрирующего прибора

Нажатием на корпус автосцепки перемещают его в горизонтальной плоскости на 70 — 100 мм от среднего положения поочередно в обе стороны. Корпус автосцепки должен без задержек возвращаться в среднее положение;

свободность перемещения замка

Замок утапливают внутрь автосцепки, после чего он должен свободно выпадать в зев под собственным весом;

работу расцепного привода

Кладут рукоятку расцепного рычага плоской частью на горизонтальную полку кронштейна в положение «на буфер». Цепь привода коротка, если не удастся положить рычаг на полку; цепь длинна, если замок своей нижней частью выступает наружу от вертикальной стенки зева;

действие автосцепки на саморасцеп

Нажимая правой рукой на лапу замкодержателя, устанавливают его в рабочее положение на 18-20 мм от торцевой поверхности автосцепки; при нажатии левой рукой на замок он должен перемещаться в пределах 7-18 мм, но не входить внутрь автосцепки.

действие механизма автосцепки на удержание замка в расцепленном положении

Левой рукой поворачивают балансир валика подъемника до отказа, а затем, нажав правой рукой на лапу замкодержателя, отпускают балансир. Замок должен оставаться внутри автосцепки.

состояние корпуса автосцепки

Проверить, нет ли трещин и недопустимого износа перемычки хвостовика. Толщина перемычки должны быть не менее 46 мм;

состояние фрикционного аппарата

Проверить, нет ли трещин, изломов, недопустимых износов и потери упругости. Трещины и изломы не допускаются. Аппарат должен плотно прилегать к переднему и заднему упорам. Неприлегание свидетельствует о потере упругости;

состояние клина автосцепки

Проверить крепление, нет ли трещин, недопустимых износов. Клин должен иметь типовое крепление, ширину не менее 89 мм, толщину не менее 30 мм, изгиб не более 3 мм.

состояние тягового хомута

Проверить, нет ли трещин и износов. Планка, поддерживающая тяговый хомут, должна быть толщиной не менее 14 мм и надежно укреплена.

состояние ударно-центрирующего прибора

Трещины, изгибы и изломы деталей не допускаются. Маятниковые подвески должны стоять широкими головками вверх;

Провисание автосцепки допускается не более 10 мм, а возвышение не более 3 мм.

Расстояние между хвостовиком автосцепки и розеткой должно быть в пределах 25 — 40 мм.

Расстояние от ограничительного выступа головы автосцепки до розетки должно быть в пределах 70 — 90 мм.

Разница центров автосцепок между тепловозом и первым груженым вагоном должна быть не более 100 мм.

Также проверку автосцепки делают, не снимая ее с тепловоза, при ТО-3 и ТР-1 с помощью комбинированного шаблона 940Р.

При этом проверяется:

— действие механизма сцепления

— износ большого и малого зубьев

— износ ударной стенки зева.

Основные причины саморасцепа автосцепки:

— превышение разницы центров автосцепок тпопадание под замок снега, песка и других посторонних предметов

— короткая цепь расцепного привода

— изгиб или излом верхнего плеча предохранителя или полочки для него.

Источник

Восстановление моторно-осевого подшипника локомотива в СЛД Северобайкальск

Рубрика: Технические науки

Дата публикации: 14.03.2018 2018-03-14

Статья просмотрена: 3066 раз

Библиографическое описание:

Мальцева, Е. А. Восстановление моторно-осевого подшипника локомотива в СЛД Северобайкальск / Е. А. Мальцева, А. В. Карпов. — Текст : непосредственный // Молодой ученый. — 2018. — № 10 (196). — С. 34-37. — URL: https://moluch.ru/archive/196/48712/ (дата обращения: 05.07.2021).

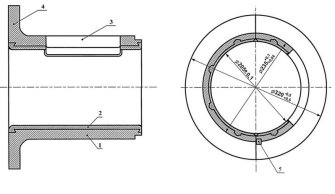

Моторно-осевой подшипник (МОП) скольжения (рис.1) — это одна из важных частей опорных узлов колесно-моторного блока транспорта. Он является динамически нагруженным узлом трения, от которого в большей степени зависит безопасность движения, эксплуатационная надежность, объем технического обслуживания, межремонтные пробеги и ремонт всего колесно-моторного блока (КМБ) [4]. Также моторно-осевые подшипники являются второй точкой опоры тягового двигателя (ТД). Одновременно они помогают обеспечить параллельность оси колесной пары и вала якоря ТД, что необходимо для правильной работы тяговой передачи [1]. Вкладыш моторно-осевого подшипника конструктивно воспринимает значительную часть неподрессоренного веса тягового двигателя. МОП работают в тяжёлых условиях динамических нагрузок, а также воздействий сил тяги и торможения [4].

Рис. 1. Моторно-осевой подшипник электровоза

Моторно-осевые подшипники состоят из буксы (шапки) и двух половин вкладыша, каждая из которых имеет два слоя: наружный — латунный корпус 1 и внутренний — баббитный 2 (рисунок 2), расточенный по диаметру 205,45 +0,09 мм. Во вкладыше, обращенном к буксе, сделано окно 3 для подачи смазки. Вкладыши имеют бурты 4, фиксирующие их положение в осевом направлении. От проворачивания вкладыши предохраняются шпонкой 5 [1].

Рис. 2. Моторно-осевой подшипник электровоза

При опорно-осевом подвешивании тяговых двигателей вкладыши изнашиваются, как по внутренней поверхности, залитой баббитом и контактирующей с осью колесной пары, так и по наружной поверхности [2]. При ревизии проверяют радиальные зазоры в МОП. Используя переносную лампу, в отверстии осевого кожуха, осматривают доступные места вкладышей подшипников, и проверяют на наличие размельченных кусочков баббита в торце вкладыша, что может свидетельствовать о разрушении или выплавлении баббитной заливки вкладыша. Радиальные зазоры замеряют пластинчатыми щупами № 2 и 3, которые вводят между вкладышем и шейкой под МОП колесной пары. В эксплуатации этот зазор должен быть не более 2,5 мм, а разность радиальных зазоров между шейками и вкладышами у одного тягового двигателя — не более 1 мм. При большем значении этих величин вкладыши МОП подлежат замене или ремонту [1]. Чтобы избежать выплавления и выкашивания баббита, а также предотвратить появление трещин, необходимо соблюдать технологию ремонта моторно-осевых подшипников и правил обслуживания в эксплуатации.

В настоящее время для восстановления МОП и продления их срока службы, в СЛД Северобайкальск применяется нижеописанный способ (согласно технологической карте, утвержденной главным инженером локомотивного депо).

Способ включает в себя следующие этапы: обмывка подшипников перед ремонтом; удаление баббитного слоя; отбраковка подшипников; определение размеров латунных корпусов вкладышей; подготовка поверхности моторно-осевого подшипника к лужению; приготовление флюса и нанесение его на поверхность корпусов вкладышей МОП; лужение корпусов вкладышей в расплавленной полуде; расплавление баббита; подготовка к заливке и заливка корпусов вкладышей центробежных станков; приемка залитых баббитом вкладышей МОП [3]; проверка плотности прилегания залитого металла к корпусу подшипника; механическая обработка, заключающаяся в растачивании внутренней поверхности моторно-осевого подшипника под диаметр шейки оси колесной пары [4].

Из вкладышей подшипников, не требующих восстановления наружной поверхности, выплавляют баббит в специальной печи, для этого укладывают подшипники, требующие замены баббитового слоя на поддон, который устанавливается на тележку, вкатываемую в печь. Температура выплавки 450 о С. При нагреве баббитовый слой расплавляется и стекает в поддон. Время выдержки вкладышей в печи после достижения температуры 450 о С составляет 20–30 минут. Корпуса подшипников после удаления баббитового слоя подвергаются контрольному осмотру, при котором отбраковываются корпуса, имеющие трещины, отколы и другие повреждения. Корпуса вкладышей очищаются стальной щеткой от шлака и остатков баббита. Особо тщательно очищаются канавки в виде «ласточкина хвоста» и различные «гнезда», предназначенные для механического крепления баббита к корпусу (при их наличии) [3].

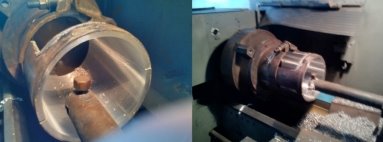

Отбраковка подшипников происходит после охлаждения подшипников (после выплавления баббита). Проводится их осмотр на предмет пригодности к ремонту. Бракуются корпуса, имеющие трещины сколы, и другие неремонтируемые повреждения. Подготовленные к заливке баббитом вкладыши нагревают в электрической печи, смазывают при помощи кисти соляной кислотой, в которой растворена цинковая стружка, или водным раствором хлористого цинка. В случае сильного окисления внутреннюю поверхность вкладыша предварительно протравливают кислотой и зачищают стальной щеткой. Затем перед лужением корпуса вкладышей предварительно подогреваются в печи до 100–120 о С и лудят до получения гладкого блестящего слоя полуды. В качестве полуды для лужения используется оловянно-свинцовый припой марки ПОС-18 ГОСТ 21931. После этого на специальном станке производят центробежную заливку вкладышей баббитом, находящимся в электролите и подогретым до температуры 480–500 о С (баббит В16) или 400–450С (баббит Б83). Продолжительность заливки вкладыша не должна превышать 15–20 с. Заливать вкладыши на станке для центробежной заливки можно только при наличии у него ограждения и при включенной приточно-вытяжной вентиляции. Рабочие должны быть в спецодежде, очках и рукавицах [3]. Восстановленные по всем требованиям технического процесса подшипники поступают на механическую обработку, где их растачивают на токарно-винторезном станке (рис.3) под диаметр шейки оси колесной пары по всей внутренней поверхности, после которой подшипники подают на сборку колесно-моторных блоков [4].

Рис. 3. Обточка на токарно-винторезном станке моторно-осевого подшипника электровоза

При данной механической обработке моторно-осевого подшипника, возникают биения из-за неравномерного износа буртов МОП, т. е. в ходе эксплуатации, МОП подвергается неравномерному износу и при его установке в патрон станка он зажимается кулачками за наружную поверхность бурта и обтачивается по внутренней поверхности моторно-осевого подшипника. Затем подшипник переустанавливается для обработки бурта, тем самым ухудшается точность размеров и качество поверхности.

Отсюда возникает потребность в модернизации механической обработки моторно-осевого подшипника на токарно-винторезном станке, то есть в использовании приспособления для устранения биения из-за неровной поверхности бурта. Это позволит уменьшить потери времени на его установку и повысим качество обрабатываемой поверхности моторно-осевого подшипника.

Источник