РЕМОНТ РАМ ГРУЗОВЫХ ВАГОНОВ

8.1 Рамы, их детали и узлы, а также сварные соединения очищают от загрязнений, разрушившихся лакокрасочных покрытий, отслаивающей ржавчины. Контроль технического состояния выполняется визуальным контролем и, при необходимости, измерением оставшейся толщины металла с использованием ультразвуковых толщиномеров.

8.2 Балки рам вагонов, имеющие трещины и изломы, а также хребтовые балки с протёртостями и трещинами в местах постановки поглощающих аппаратов ремонтируют в соответствии с требованиями «Инструкции по сварке и наплавке при ремонте грузовых вагонов», «Технологического процесса ремонта сваркой несущих элементов грузовых вагонов с применением накладок» ТК-07-ТВМ. При износе предохранительных планок фрикционного аппарата на хребтовой балке более 8 мм от чертежных размеров – планку заменить.

8.3 Не допускается прогиб боковых, продольных и хребтовых балок в горизонтальной и вертикальной плоскостях более чем на 50 мм на всю длину балки (в том числе для длиннобазных платформ); для промежуточных, шкворневых и концевых балок вагонов всех типов — не более чем на 20 мм, а также прогиб конца концевой балки, при котором нарушено соединение, ее с угловой стойкой.

Балки рамы вагонов, имеющие прогибы более допускаемых, выправляют.

8.4 Балки рамы, поврежденные коррозией от 15 до 30% поперечного сечения, ремонтируют сваркой в соответствии с «Инструкцией по сварке и наплавке при ремонте грузовых вагонов» и «Технологическим процессом ремонта сваркой несущих элементов грузовых вагонов с применением накладок» ТК-07-ТВМ, если при этом отдельные элементы их (горизонтальные полки, вертикальные стенки) имеют толщину не менее половины конструктивной толщины.

Измерения производить ультразвуковым толщиномером типа А1207, А1207С, А1208 или других типов, обеспечивающих требуемую точность измерений.

8.5 Скользуны очистить от грязи и осмотреть. Изломанные скользуны заменить. Сколъзуны с износом контактной поверхности более 5 мм заменить. Скользуны с износом контактной поверхности не более 20% номинальной толщины ремонтировать износостойкой наплавкой с последующей механической обработкой. Скользуны, имеющие трещины, ремонтировать сваркой. Материал — сталь Ст3 по ГОСТ 380.

При всех видах ремонта разрешается наплавка изношенной рабочей поверхности при ее износе не более 20% номинальной толщины, а также приварка планок соответствующей толщины с предварительной механической обработкой для устранения неравномерного износа.

8.6 Ремонт скользунов постоянного контакта тележек моделей 18-578, 18-7020 или модели 18-100 которые модернизированы по проекту С 03.04, выполнять согласно требований руководящих документов «Ремонт тележек грузовых вагонов модели 18-578 с упруго-катковыми скользунами грузовых вагонов» РД 32 ЦВ 082-2006, «Ремонт тележек грузовых вагонов» РД 32 ЦВ 052-2009, «Ремонт тележек грузовых вагонов модели 18-100 с установкой износостойких элементов в узлах трения» РД 32 ЦВ 072-2009.

8.7 Пятник очищают от грязи и осматривают.

8.7.1 Пятник, имеющий трещины, износ плоской опорной поверхности более 3 мм или упорной (конусной) поверхности по диаметру более 3 мм и более 2 мм на сторону снимают с вагона, заменяют на новый или отремонтированный, согласно технологической инструкции «Восстановление износостойкой автоматической наплавкой, пятника грузовых вагонов с последующей механической обработкой» ТИ–ТНП/2001. Пятник должен соответствовать проектно-конструкторской документацией для данного типа вагона.

8.7.2 Ремонт пятника способом приварки колец и пластин запрещается.

8.7.3 Пятник, с диаметром отверстия под шкворень более 60 мм для четырёхосных вагонов или более 76 мм для восьмиосных, замеренным на глубине 10 мм от плоской опорной поверхности пятника, снимают с вагона и заменяют на новый или отремонтированный, в соответствии с проектно-конструкторской документацией для данного типа вагона, согласно Технологической инструкции ТИ – ТНП/2001. Обмер пятника производят в соответствии с «Методикой контроля узла пятник-подпятник при проведении деповского ремонта грузовых вагонов» РД 32 ЦВ 067-2000.

8.7.4 Ослабшие заклёпки крепления пятника срезать и заменить на новые. Не допускается крепление пятника болтами.

8.7.5 При плановых видах ремонта грузовых вагонов на пятниках, признанных годными, на торцевой части фланца со стороны шкворневой балки вагона производить постановку клейма вагонного депо, производившего осмотр и ремонт пятника, а также диаметр и высоту пятника. Клеймо наносится посредством цифровых клейм высотой не более 6мм и глубиной 0,25мм.

РЕМОНТ КУЗОВОВ ГРУЗОВЫХ ВАГОНОВ

Общие положения.

9.1.1 Местные вмятины и прогибы стоек, раскосов, верхней и нижней обвязок глубиной более 30 мм ремонтировать правкой или постановкой накладок с обваркой по периметру.

9.1.2 Трещины в металлических элементах кузовов, рам, крыш, полов, бортов платформ всех типов вагонов ремонтируют в соответствии с «Инструкцией по сварке и наплавке грузовых вагонов» утвержденной Советом по ж.д. транспорту государств участников Содружества, протокол от 29-30 мая 2008г.

9.1.3 Участки металлической обшивки кузовов все типов грузовых вагонов, имеющие пробоины, потертости, коррозийное повреждение, ремонтируют в соответствии с «Инструкцией по сварке и наплавке при ремонте грузовых вагонов». Все неисправные элементы, узлы и детали кузова, в т.ч. переходные площадки, подножки, поручни, лестницы, дверные рельсы, их разрушенные сварные и другие соединения должны быть отремонтированы (восстановлены) и отвечать требованиям, которые приведены в соответствующей конструкторской документации. Допускается на элементах конструкции кузова наличие местных вмятин глубиной до 30мм.Поручни, ступени, лестницы, барьеры ограждения, имеющие волнообразные изгибы более 25 мм, ремонтируют правкой.

9.1.4 Изломанные подножки и поручни должны быть заменены в соответствии с проектно-конструкторской документацией данного типа вагона. Сварные и ослабшие заклепочные крепления заменять на болтовые. Гайки для предохранения от откручивания должны прихватываться сваркой в соответствии с требованиями «Инструкции по сварке…».

9.1.5 Суммарное уширение или сужение боковых стен в средней части межстоечного проема полувагонов допускается не более 60 мм. Уширение или сужение одной стены в средней части допускается не более 30 мм. Суммарное уширение боковых стен в плоскости угловых стоек допускается не более 30 мм.

9.1.6 Перекос кузова полувагонов, крытых и специализированных вагонов допускается не более 50 мм.

9.1.7 Допускают на 1 м

9.1.10 В случаях, когда какой либо элемент, узел или деталь кузова отсутствует, следует устанавливать соответствующие новые элементы или ранее отремонтированные, которые отвечают требованиям конструкторской документации на данную модель вагона.

9.1.11 Разработанные отверстия рычагов, а также износ валиков шарнирных соединений более 3 мм в разгрузочных устройствах специализированных вагонов ремонтируют до чертёжных размеров.

Источник

Ремонт вагонов на заводах — Ремонтно-комплектовочный цех пассажирских вагонов

Содержание материала

Ремонтно-комплектовочный цех предназначен для ремонта и комплектовки узлов и деталей, которые сняты с пассажирских вагонов, находящихся в ремонте. Этот цех и его отделения должны быть хорошо развиты, так как с пассажирских вагонов снимается большое количество узлов, агрегатов и деталей, требующих для ремонта специальной оснастки и оборудования.

При небольшом плане ремонта вагонов ремонтные отделения или часть из них в административном отношении входят в состав вагоносборочного цеха, а на крупных заводах они объединяются в самостоятельный ремонтно-комплектовочный цех, состав которого зависит от типов ремонтируемых вагонов.

В составе ремонтно-комплектовочного цеха завода, ремонтирующего цельнометаллические пассажирские вагоны, имеются следующие отделения и участки: станочное, котельно-трубное, слесарное, санитарно-техническое, листоправно-жестяницкое, замочно-гарнитурное, вентиляционное, столярное, обойное, электроремонтное, гальваническое, зеркально-стекольное, ремонта холодильных установок, ремонта контрольно-измерительных приборов, а также кузнечное и ремонта автосцепного устройства (см. главу IV «Ремонтно-комплектовочный цех грузовых вагонов»).

Все детали перед осмотром и ремонтом должны быть очищены от грязи и ржавчины. Для очистки металлических деталей применяются выварочные ванны и моечные машины. Электрооборудование подвергается обдувке; мягкая мебель и деревянные детали очищаются от пыли при помощи пылесосов, продувкой или протиркой.

В станочном отделении производится механическая обработка деталей, подвергавшихся при ремонте электросварочным и кузнечным работам, восстановление резьбы на болтах и гайках, а также обработка заплат, накладок и изготовление различных мелких деталей, требующихся при монтаже и комплектовке узлов.

В отделении устанавливаются токарные станки с высотой центров 100, 150 и 200 мм и расстоянием между центрами 1 000—1 500 мм; вертикальносверлильные станки с диаметром сверления до 35 мм; поперечнострогальные станки с ходом ползуна 500 мм; болторезные станки для нарезки болтов диаметром до 25 мм, вертикально- и горизонтальнофрезерные станки, стенды для дефектоскопии деталей, наждачные точила, разметочные плиты, стенды и стеллажи для комплектовки узлов.

Отделение оснащается кран-балкой грузоподъемностью 0,5 т.

На обработку деталей для одного цельнометаллического вагона заводского ремонта принимается в среднем 20 станко-ч, в том числе: токарных станков 30%, сверлильных 30, строгальных и фрезерных 25 и прочих 15% .

В котельно-трубном отделении организуются два участка: котельный участок, где ремонтируются котлы отопления, баки для воды, калориферы, кипятильники, а также изготавливаются различные фасонные заплаты для ремонта рам и кузовов вагона, и участок по ремонту сети отопления и водопровода, где производятся очистка, осмотр, испытание и ремонт труб отопления, водопровода, нагревательных батарей, ремонт и испытание всех вентилей, кранов и арматуры котлов отопления.

На котельном участке имеются вальцы для правки листовой стали толщиной до 10 мм, гибочные вертикальные или горизонтальные вальцы для гибки обечаек котлов, вальцы для гибки профильной стали, комбинированные пресс- ножницы для резки листового и профильного металла толщиной до 20 мм, установка для автоматической электросварки баков и котлов, сварочные трансформаторы, сверлильные станки с диаметром сверления до 30 мм, стенды, гидравлические прессы для испытания баков, котлов и калориферов; устанавливаются баки и ванны для очистки калориферов от накипи при помощи ингибированной кислоты. Позиции испытаний оборудуются канализацией для отвода сточной воды.

Участок должен иметь несколько точек отбора сжатого воздуха для пневматического инструмента и продувки труб, правильные и разметочные плиты, наждачные точила, кузнечные газовые горны и горны для медницких работ, передвижные автогенные аппараты для резки, сварки, местного подогрева, переносные шлифовальные станки и другой инструмент.

Участок по ремонту отопления и водопровода оснащается ваннами для очистки труб, стендами с гидравлическими насосами для испытания труб, прессами для насадки пластин на трубы калорифера, труборезным и трубонарезным станками, станком для гибки труб, сверлильным станком с диаметром сверления до 30 мм, стыковой сварочной машиной мощностью 75 ква для сварки труб, верстаками с тисками, станком для притирки пробок кранов, сварочным аппаратом, правильной плитой, газовым горном для нагрева труб, наждачным точилом, а также камерным гидропескоструйным аппаратом для очистки деталей арматуры и гарнитуры.

Котельно-трубное отделение оборудуется кран-балкой грузоподъемностью 1,0—1,5 т. В нем должны быть предусмотрены достаточные площади для ремонтно-монтажных работ и складских площадок, размер которых должен несколько превышать площади, занятые оборудованием.

В слесарном отделении выполняются работы по ремонту различных узлов вагона — переходных площадок, барьеров, рамок суфле, подножек и поручней, откидных площадок тамбура, лестниц и т. п.

В соответствии с этим в отделении устанавливается пневматический пресс для правки переходных и откидных площадок, пресс-скоба для клепки заклепок, сверлильный станок с диаметром сверления до 25 мм, плита для правки, кузнечный горн, электросварочный аппарат, пресс-ножницы для резки листового металла толщиной до 12 мм, а также слесарные верстаки.

В санитарно-техническом отделении производится ремонт унитазов и их механизмов. Для этой цели в отделении устанавливаются стенды для сборки унитазов и испытания механизма. Стенд подключается к водопроводной и канализационной сети. Устанавливается пресс для правки запорных клапанов, вертикальносверлильный станок, слесарные верстаки, наждачные точила и плиты для правки. К рабочим местам подводится сеть сжатого воздуха для подключения пневматического инструмента.

Листоправно-жестяницкое отделение предназначается для правки, гибки и резки металла, а также для выполнения жестяницких работ. Здесь же ремонтируются фильтры, вентиляционные решетки и решетки воздухоприемных каналов, изготавливаются противни под водяные баки, различные защитные кожуха, облицовочные листы и планки для туалетных и котельных отделений, заготавливаются листы для кузова и крыши вагона при необходимости замены или заплаты для ремонта.

В отделении устанавливаются правильные пяти- или семивалковые вальцы с длиной рабочей части до 2 м, а также трехвалковые гибочные вальцы; гильотинные ножницы для резки листов толщиной до 6 мм и шириной до 2 м; кромкогибочный станок, вертикальносверлильный станок с диаметром сверления до 30 мм; высечные ножницы для получения фигурных вырезов в листах металла; зигмашина; пресс-скоба для клепки заклепок диаметром до 8 мм; сварочная шовная машина и гибочный пресс; ванна для пропитки фильтров и центрифуга для удаления масла из фильтров после пропитки.

В замочно-гарнитурном отделении сосредоточен ремонт дверных замков, ручек, петель, гарнитуры окон, дверей и мебели, пепельниц и других деталей. Здесь выполняются главным образом слесарно-пригоночные и сборочные работы, а также изготовляются отдельные детали замков, петель, ручек, требующиеся при их ремонте.

Алюминиевые детали, подлежащие полировке, и детали, подвергающиеся гальваническому покрытию, направляются в гальваническое отделение, откуда они возвращаются в замочно-гарнитурное отделение для сборки и комплектовки в узлы.

В этом отделении имеются слесарные верстаки, вертикальносверлильные и настольные сверлильные станки, токарно-винторезные станки с высотой центров 100—150 мм и расстоянием между центрами 1 000 мм, пресс-ножницы с усилием до 30 т, кузнечный горн и правильные плиты.

В вентиляционное отделение подаются для ремонта вентиляционные агрегаты, при этом электродвигатели агрегатов отделяются от вентиляторов и направляются в электроремонтное отделение, а вентиляторы разбираются и ремонтируются.

Роторы и кожуха вентилятора очищаются от пыли и коррозии. Ослабшие лопасти роторов укрепляются, а негодные заменяются. Шариковые подшипники вынимаются и проверяются. Роторы балансируются. Затем вентилятор собирается с отремонтированным электродвигателем, испытывается па производительность и давление и производится балансировка агрегата в целом. После испытания вентиляционный агрегат окрашивается и просушивается, а затем отправляется для установки в вагон.

Для выполнения указанных работ в отделении устанавливаются столы для размещения вентиляционных агрегатов и вентиляционных каналов; стенды для статической балансировки ротора вентилятора и для динамической балансировки всего агрегата, а также стенд для его испытания.

Отделение оснащается кран-балкой грузоподъемностью 0,5 т.

В столярном отделении производятся ремонт и лакировка внутренних дверей, диванов, столиков, оконных рам и других деревянных деталей внутреннего оборудования вагонов. В столярном отделении организуется станочный, столярный и лакировочный участки.

На станочном участке производится заготовка отдельных элементов, требующихся при ремонте деревянных деталей, а также удаление старого лака и шлифовка деталей под лакировку. На этом участке устанавливаются фуговочный станок шириной строгания до 400 мм, фрезерные станки со столом 900х900: 1 000 х 800, ленточная пила с диаметром ведущего колеса 350—900 мм, лобзиковая пила для обработки деталей толщиной до 60 мм, строгальный станок, вертикальносверлильный и горизонтальносверлильный станки с диаметром сверления до 30 мм, циркульная и маятниковая пилы и шлифовальные станки типов ШЛДБ и ШЛПС.

На столярном участке производится ремонт деталей с заменой негодных элементов новыми. По числу работающих в отделении устанавливаются столярные верстаки. К рабочим местам подводится электропроводка для подключения электрифицированного ручного инструмента.

На лакировочном участке детали подвергаются мастиковке, лакировке или же окраске и сушке. Для мастиковки и лакировки на участке устанавливаются стеллажи. Если лакировка производится пульверизационным способом, места лакировки должны быть оборудованы камерами с вентиляционными отсосами (рис. 250).

Для ускорения сушки поверхностей, покрытых лаком, имея в виду необходимость двух- и трехкратного покрытия, устанавливается сушильная камера, в которую детали подаются на специальных тележках.

Рис. 250. Вытяжной шкаф для лакировки методом пульверизации

Сушка в камере продолжается в течение 1 — 1,5 ч. Она основана на усиленной циркуляции воздуха, подогретого до температуры 60—80°. Для этого камера оборудуется вентиляционной установкой с калориферами.

Обойное отделение предназначается для ремонта мебели мягких вагонов —диванов, спинок, валиков, подушек, матрацев и т. д. В отделении выполняются также работы по пошивке, обивке и ремонту суфле, штор, чехлов, изоляции труб и др.

Мягкая мебель вагонов, поступающая в обойное отделение из разборочного цеха, дезинсекцируется и разбирается.

Дезинсекция может производиться физическим способом (горячий воздух, горячая вода) и химическим (химические препараты). В соответствии с принятым способом обработки в отделении устраивается дезинсекционная камера, а для сушки материалов — сушильная.

Основное оборудование обойного отделения — швейные, шорная, закроечная и стиральная машины, центрифуга, гладильная и волосотрепальная машины, верстаки для разборки, ремонта и сборки диванов, стол для раскроя материи, стол для ремонта суфле, пылесос.

Электроремонтное отделение состоит из трех производственных участков: ремонта электрических машин и распределительных щитов, ремонта и зарядки аккумуляторных батарей, ремонта электро- и радиоаппаратуры. Каждый из производственных участков размещается в отдельном помещении и оснащается соответствующим оборудованием (рис. 251).

Поступающие для ремонта генераторы, умформеры, распределительные щиты и другое электрооборудование продувается, очищается от пыли, испытывается для определения требуемого ремонта и разбирается.

На участке ремонта электрических машин и распределительных щитов имеются кран-балка грузоподъемностью 0,5 — 1,0 т, продувочно-вентиляционная камера, где производится обдувка машин и электрооборудования, оплеточный станок для обмотки секций якоря и ротора, ванна для мойки коллекторов, бак для пропитки лаком якорей и катушек, сушильный шкаф для сушки якорей и катушек, станок для бандажировки, станок для продорожки коллектора, стенд для испытания генератора со щитом псд нагрузкой при различных числах оборотов, стенд для испытания моторов, установка для испытания электрической прочности изоляции, аппарат для испытания на межвитковое замыкание, станок для статической балансировки, стеллажи для укладки агрегатов и слесарные верстаки.

В связи с тем, что на пассажирских вагонах применяются как кислотные, так и щелочные аккумуляторные батареи, участок ремонта аккумуляторов должен иметь раздельные помещения для ремонта таких батарей. Совмещенный ремонт кислотных и щелочных батарей не допускается.

Ремонт батарей организуется в трех помещениях: разборочном, сборочном и зарядном (отдельно для кислотных и щелочных).

В первом помещении батареи разбираются, пластины и сепараторы осматриваются и промываются, негодные отбраковываются и удаляются, а годные отправляются в сборочное помещение. На сборочных стендах пластины комплектуются по емкости, собираются вместе с сепараторами в банки, припаиваются свинцом к мостику. Банки устанавливаются в ящики и направляются для заливки электролитом и зарядки.

Помещение зарядки аккумуляторных батареи должно иметь достаточно мощную приточно-вытяжную вентиляцию и канализацию. При зарядном помещении размещается генераторная с умформерами, вырабатывающими постоянный ток для зарядки батарей.

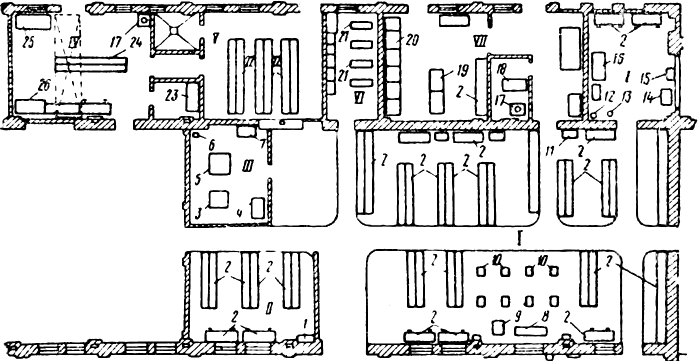

Рис. 251. План электроремонтного отделения:

I— участок ремонта электромашин; II— участок ремонта аппаратуры; III— испытательная станция; IV— участок ремонта кислотных аккумуляторов; V —участок зарядки кислотных аккумуляторов; VI — генераторная; VII—участок зарядки щелочных аккумуляторов; 1 — настольный сверлильный станок; 2 — верстаки и стеллажи; 3 — стенд для испытания машин переменного тока; 4 — стенд для испытания электродвигателей вентиляторов; 5 — стенд для испытания генераторов освещения; 6 — установка для испытания электрической прочности изоляции; 7 — аппарат для испытания на межвитковой замыкание; 8 — токарный станок; 9 — сверлильный станок; 10 — козлы для якорей; 11 — продувочная камера; 12 — бак для лака; 13 — бак для пропитки; 14 — ванна для пайки коллекторов; 15 — оплеточный станок; 16 — сушильный шкаф; 17 — дистиллятор; 18 — ванна для приготовления электролита; 19 — сушильно-окрасочная камера; 20 — камеры для зарядки щелочных аккумуляторов; 21 — генераторы; 22 — стеллажи для кислотных батарей при зарядке; 23 — стол для водородной пайки; 24 — стеллажи для разборки и сборки аккумуляторов; 25 — кислотная ванна; 26 — моечная ванна

Транспортировка батарей и их элементов из одного помещения в другое может осуществляться при помощи конвейерной ленты, проходящей через разборочное, сборочное и зарядное помещения. С конвейерной ленты на рабочие места и обратно батареи перемещаются по рольгангам или при помощи кран- балок.

Участок ремонта радио- и электроаппаратуры предназначается для ремонта радио- и электрооборудования вагонов: громкоговорителей, настольных ламп, звонковых номераторов и кнопок, выключателей, герметических розеток, междувагонных электрических и радиосоединений, регуляторов напряжения и другой аппаратуры.

Участок оборудуется верстаками с тисками, токарным станком с высотой центров до 100 мм для изготовления мелких монтажных деталей, настольными сверлильными станками, необходимым инструментом и приборами.

В отделении гальванических покрытий (рис. 252) производится защитно-декоративное покрытие деталей внутреннего оборудования вагонов. В соответствии с технологическим процессом в отделении устанавливаются ванны для обезжиривания деталей, промывки их в холодной и горячей воде, декапирования, никелирования и хромирования.

Рис. 252. Отделение гальванических покрытии:

I— участок цинкования; II— участок подводного полирования; III— участок никелирования, меднения и хромирования IV —участок свинцевания; V — участок лужения; VI— вентиляционная камера; VII— генераторное отделение; VIII— участок полирования; IX— кладовая материалов; X— кладовая чистых деталей; XI—комплектовочная грязных деталей; 1 — стол для подготовки деталей; 2 — ванна для снятия старого покрытия; 3 — галтовочный барабан; 4 — стол; 5 — ванна для холодной воды; 6 — ванна для горячей воды; 7 — ванна декапирования; 8 — колокольная ванна для цинкования мелких деталей; 9 — ванна для цинкования крупных деталей; 10 — ванна для холодной воды; 11 — ванна для горячей воды; 12 — сушильный шкаф; 13 — монорельс; 14 — стол для снятия детален с подвесок; 15 — селеновые выпрямители для ванн; 16 — демонтажный узел; 17 — бак с опилками для сушки деталей; 18 — ванны с барабаном для полирования; 19 — ванна для холодной проточной воды; 20— ванна для отбельного травления; 21 — монтажный стол; 22 — монтажные и демонтажные столы; 23 ванна для снятия старого покрытия; 24 — ванна для органического обезжиривания; 25 — ванна для электролитического обезжиривания; 26 — селеновые выпрямители; 27 — ванны для горячей воды; 28 — ванны для холодной воды; 29 — ванна декапирования: 30—ванна с барабаном для никелирования; 31 — ванна для никелирования; 32 — ванна для омеднения длннногабаритных деталей; 33 — ванна для омеднения мелких деталей; 34 — ванна для хромирования; 35 — ванна-уловитель для промывки деталей; 36 — сушильный шкаф; 37 — монорельс; 38 — монтажно-демонтажный стол; 39 — ванна горячей воды; 40—ванна холодной воды; 41 — ванна для снятия старого покрытия; 42 — ванна для щелочного обезжиривания; 43 — селеновый выпрямитель к ванне щелочного обезжиривания; 44 -ванна декапирования; 45 — ванна для свинцевания; 46 — стол для сушки деталей; 47 — монорельс; 48 — ванна для снятия старого покрытия (краски); 49-ванна для снятия старого олова; 50 — галтовочный барабан; 51 — ванна колокольная; 52 — бак сопилками для сушки деталей; 53 — ванна для химического обезжиривания; 54 — ванна для лужения; 55 — сушильный шкаф; 55 — баки с электролитом; 57 — монорельс; 58 — стеллажи; 59 — полировально-шлифовальные станки; 60 — крацовочный станок;

Транспортировка деталей по рабочим местам осуществляется при помощи замкнутого транспортера, а при небольших объемах покрытий — при помощи ручных тележек. Отделение должно быть оборудовано мощной приточно-вытяжной вентиляцией.

После хромирования детали полируются на станках с местным отсосом. Для полировки применяются фетровые круги, покрываемые пастой. Для отделки деталей успешно применяется также подводное полирование, которое заключается в том, что в барабан, погруженный в ванну с мыльным раствором, загружаются стальные шарики диаметром 4 — 8 мм, стержни от кукурузных початков и детали, подлежащие полировке. После загрузки барабан вращается; в результате взаимного трения деталей, шариков и кукурузных стержней поверхности деталей полируются.

На участке цинкования производится горячее цинкование кипятильников, калориферов, а также металлизация или горячее цинкование водяных баков и в некоторых случаях лужение. Обычно в этом же отделении детали покрываются эмалью.

Над ванной для цинкования устанавливается консольный кран для подтема и опускания оцинковываемых изделий. Кроме того, в отделении устанавливаются травильные ванны и ванны для промывки изделий после травления.

Чтобы обеспечить прочность металлизационного покрытия, необходимо покрываемую поверхность тщательно подготовить — очистить и обезжирить. Лучшим способом подготовки поверхности является пескоструйная очистка. Для этого в отделении устанавливаются пескоструйная или гидропескоструйная камера, стол с местным вентиляционным отсосом и металлизационный аппарат.

При расчетах потребного оборудования для металлизации деталей могут быть приняты следующие данные;

производительность пескоструйного аппарата при обработке плоских поверхностей под давлением 3,5 — 4,0 ат и диаметре сопла 8 мм равна около 4 м/ч;

производительность электрических распылителей по расплавленному металлу (цинку) — 3 — 4 кг/ч;

расход металла (цинка) при толщине наносимого слоя 0,1 леи — 1,05 кг/м 2 ; коэффициент использования машинного времени — 0,8.

В последнее время получает распространение гальваническое цинкование, которое обладает рядом преимуществ: гальванический цинк чище, не сплавляется с основным металлом и поэтому более стоек по отношению к химическим воздействиям, толщина слоя покрытия легко регулируется, расход цинка при этом способе почти в семь раз меньше, чем при горячем цинковании. Существенным недостатком гальванического цинкования с применением цианистых электролитов является их ядовитость.

Разработанный способ блестящего цинкования позволяет применять его не только как антикоррозийное, но и как декоративное покрытие. Для получения блестящих покрытий, обладающих повышенными декоративными качествами, используются как кислые, так и цианистые электролиты, содержащие различные добавки.

Непременным условием получения блестящих покрытий является интенсивное перемешивание электролита.

После оцинкования детали должны быть подвергнуты так называемому осветлению, которое заключается в кратковременном (2 — 3 сек) погружении оцинкованных деталей в 2 — 3 %-ный раствор азотной кислоты с последующей промывкой их в чистой воде и сушкой.

Высокие защитные свойства цинка и повышенные декоративные качества при блестящем цинковании наряду с его относительно низкой стоимостью позволяют в ряде случаев успешно применять его вместо дефицитных хромистых и никелевых покрытий.

Для покрытия изделий горячей эмалью в отделении устанавливается печь с камерой для обжига, в которой развивается температура до 850—900°, ванны для травления, нейтрализации, обмывки, а также для хранения грунтовки и эмали, наносимых на поверхность изделия.

Поврежденная во время эксплуатации эмаль может восстанавливаться на части поверхности детали или наносится вновь на всю поверхность изделия.

В зеркально-стекольном отделении (рис. 253) изготавливаются новые зеркала и восстанавливаются бывшие в употреблении. Оно имеет три участка: полировальный, фацетировальный и зеркальный.

Отделение по ремонту холодильных установок (рис. 254) предназначается для ремонта и испытания компрессоров, конденсаторов, испарителей и другой аппаратуры холодильных установок, вагонов- ресторанов или пассажирских вагонов.

Отделение имеет четыре участка: разборочно-промывочный, по ремонту компрессоров, по ремонту испарителей и конденсаторов и по ремонту приборов автоматики (терморегулирующих вентилей и реле давления).

Рис. 253. План зеркально-стекольного отделения:

I— зеркальный участок; II— фацетировальный участок; III—полировальный участок; 1 — полировальный станок; 2 — стенд; 3 — вентилятор; 4 — стеллаж для стекла; 5 — дистиллятор; 6 — склад химикатов; 7 — шкаф электроаппаратуры; 8 — стол для резки стекла; 9 — чугунная шайба для грубой шлифовки; 10 — абразивный круг для тонкой шлифовки; 11 — деревянный круг для полировки пемзой; 12 — войлочный круг для полировки; 13 — стеллаж для обрабатываемого стекла; 14 — ящик с песком; 15 — ванна с раствором каустика; 16 — ванна с водой; 17 — ванна с раствором азотной кислоты; 18 — стенд для заливки зеркал; 19 — стол для подготовки зеркал; 20— стол для химикатов; 21 — стол для окраски зеркал; 22 — стеллаж для сушки окрашенных зеркал; 23 — вентилятор; 24 — шкаф для сушки залитых зеркал

Рис. 254. План отделения для ремонта холодильных установок: I-разборочно-промывочный участок; II — участок ремонта компрессоров; III—участок ремонта испарителей и конденсаторов; IV — участок ремонта приборов автоматики; 1 — площадка для агрегатов, ожидающих ремонта: 2 — слесарный верстак для наружного осмотра и продувки агрегата с установкой для отсоса фреона; 3 — слесарный верстак для разборки холодильных агрегатов; 4 — ванна для промывки деталей компрессоров и конденсаторов; 5 — стол для сушки деталей компрессоров и конденсаторов; 6 — слесарные верстаки для ремонта компрессоров; 7 — стенд для испытания компрессоров на производительность; 8 — стол для монтажа компрессора, конденсатора и ресивера на раме; 9 — ванна для проверки агрегата воздухом на герметичность; 10 — электрошкаф для сушки агрегатов в вакууме; 11 — верстак для установки электродвигателя, приборов ТРВ-2 и РД-1 на агрегат; 12 — весы на 150 кг для взвешивания агрегатов; 13 — баллоны с фреоном; 14 — ремонтируемые агрегаты для проверки на холодопроизводительность; 15 — стенд с испарителем для проверки агрегата на холодопроизводительность; 16 — стол для проверки агрегата на герметичность; 17 — шкаф для инструмента; 18 — шкаф для запасных частей; 19 — стеллаж для запасных частей; 20 —кран-балка грузоподъемностью 0,5 м; 21 — ванна для промывки испарителей серной кислотой; 22 — ванна для промывки испарителей водой и продувки воздухом; 23 — ванна для проверки испарителей и конденсаторов на герметичность воздухом и фреоном; 24 — баллон с кислородом; 25 — баллон с пропаном; 26 — слесарный верстак с тисками для правки ребер и пайки труб испарителей; 27 — печь с вытяжкой для сушки испарителей и конденсаторов: 28 — стеллаж для запасных частей; 29 — шкаф для инструмента; 30 — стол для разборки и ремонта приборов ТРВ-2 и РД-1; 31 — наждачное точило с металлической щеткой для очистки от грязи и коррозии приборов ТРВ-2 и РД-1; 32 — стенд для проверки прибора ТРВ-2 на производительность; 33 — баллоны с фреоном: 34 — электросушильный шкаф для сушки приборов ТРВ-2 и РД-1; 35 — шкаф для инструмента; 36 — шкаф для запасных частей приборов ТРВ-2; 37 — шкаф для запасных частей приборов РД-1

При ремонте холодильных установок изношенные или поврежденные детали, как правило, заменяются новыми.

Ремонтно-комплектовочный цех должен иметь хорошо развитую комплектовочную кладовую, куда поступают отремонтированные и скомплектованные узлы и детали из ремонтных отделений. Комплектовочная кладовая имеет несколько отделений: для деталей внутреннего оборудования вагонов, ходовых частей, автосцепки и тормозов, электрооборудования, отопления и водопровода.

Территориально отделения комплектовочных кладовых должны размещаться с учетом наименьшей транспортировки деталей и узлов при поступлении их из отделений ремонтно-комплектовочного цеха и на ремонтные позиции вагоносборочного цеха.

Заводы, ремонтирующие пассажирские вагоны с деревянными кузовами, имеют несколько иной состав ремонтно-комплектовочного цеха. В нем менее развиты электроремонтные отделения, отделения гальванических покрытий, отсутствует отделение для ремонта холодильного оборудования и вместе с тем имеется отделение для очистки, ремонта и правки листов наружной металлической обшивки вагона.

Площади ремонтно-комплектовочного цеха определяются на основании планировки оборудования по каждому отделению.

Для укрупненных подсчетов требуемой площади можно воспользоваться следующим выражением: F=200 п м 2 , где и — количество ремонтных мест в вагоносборочном цехе; 200 — площадь ремонтно-комплектовочного цеха в м 2 , принимаемая на одно ремонтное место сборочного цеха.

Общая площадь цеха между отделениями распределяется в % примерно следующим образом:

Кузнечное отделение . 7,0

Котельно-трубное. 10,5

Станочное. 10,0

Замочно-гарнитурное. 3,4

Санитарно-техническое . 3,5

Листоправно-жестяницкое. 5,7

Вентиляционное . 1,8

Обойное . 4,0

Электроремонтное . . 7,7

Гальваническое . 1,4

Ремонта автоцепного устройства . . .6,4

Слесарное. 6,5

Столярное. 12,5

Зеркально-стекольное . 3,3

По ремонту холодильных установок . 4,0

По ремонту контрольно-измерительных приборов 1,1

Комплектовочная кладовая . 9,6

Инструментально-раздаточное . 1,6

Источник