- Ремонт тормозной системы КАМАЗ

- Ремонт и испытание тормозной системы КАМАЗ. Сборка тормозного механизма. Определение величин и трудоемкостей. Пробег до капитального ремонта. Распределение рабочих по квалификации, определение квалификационных характеристик. Общие требования безопасности.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Организация, управление и технология ТО и ремонта тормозных систем автомобилей , страница 2

Ремонт тормозной системы КАМАЗ

Ремонт и испытание тормозной системы КАМАЗ. Сборка тормозного механизма. Определение величин и трудоемкостей. Пробег до капитального ремонта. Распределение рабочих по квалификации, определение квалификационных характеристик. Общие требования безопасности.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 16.04.2016 |

| Размер файла | 1,1 M |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

обезвредить детали керосином;

немедленно удалять пролитый бензин, а это место обезвреживать раствором хлорной извести;

перелить этилированный бензин с помощью специального приспособления.

5.3.52. Перемещать вывешенные на подъемно — транспортных механизмах агрегаты с помощью крюков и расчалок.

выполнять работы под автомобилем или агрегатом, вывешенным только на подъемном механизме (кроме стационарных электроподъемников) без подставки козелков или других страхующих устройств;

поднимать агрегаты при косом натяжении троса или цепи подъемного механизма, а также зачаливать агрегаты стропой, проволокой и т.п.;

работать под поднятым кузовом автомобиля — самосвала, самосвального прицепа без специального инвентарного фиксирующего приспособления;

использовать случайные подставки и подкладки вместо специального дополнительного упора;

работать с поврежденными или неправильно установленными упорами;

выполнять какие-либо работы на газовой аппаратуре или баллонах, находящихся под давлением;

переносить электрический инструмент, держа его за кабель, а также касаться рукой вращающихся частей до их остановки;

сдувать пыль и стружку сжатым воздухом, направлять струю воздуха на стоящих рядом людей или на себя;

хранить на рабочем месте промасленные обтирочные материалы и хранить чистые обтирочные материалы вместе с использованными;

применять этилированный бензин для мытья деталей, рук и т.д.; засасывать бензин ртом через шланг;

мыть агрегаты, узлы и детали и тому подобное легковоспламеняющимися жидкостями;

загромождать проходы между стеллажами и выходы из помещений материалами, оборудованием, тарой, снятыми агрегатами и т.п.;

хранить отработанное масло, порожнюю тару из-под топлива и смазочных материалов;

выносить специальную одежду, загрязненную этилированным бензином, из предприятия, а также входить в ней в столовую и служебные помещения;

применять приставные лестницы;

выпускать сжатый газ в атмосферу или сливать сжиженный газ на землю;

при открывании и закрывании магистрального и расходного вентилей применять дополнительные рычаги;

использовать для крепления шлангов проволоку или иные предметы;

скручивать, сплющивать и перегибать шланги и трубки, использовать замасленные шланги;

использовать гайки и болты со смятыми гранями;

держать мелкие детали руками при их сверлении;

устанавливать прокладки между зевом ключа и гранями гаек, болтов, а также наращивать ключи трубами или другими предметами;

применять сухую хлорную известь для обезвреживания листа, облитого этилированным бензином;

вывешенные на подъемных механизмах агрегаты толкать или тянуть руками;

работать при получении сигнала о перемещении конвейера.

5.4 Требования безопасности в аварийных ситуациях

5.4.1. О каждом несчастном случае, очевидцем которого он был, слесарь должен немедленно сообщать работодателю, а пострадавшему оказать доврачебную помощь, вызвать врача или помочь доставить пострадавшего в здравпункт или ближайшее медицинское учреждение.

Если несчастный случай произошел с самим слесарем, он должен по возможности обратиться в здравпункт, сообщить о случившемся работодателю или попросить сделать это кого-либо из окружающих.

5.4.2. В случае возникновения пожара немедленно сообщить в пожарную охрану, работодателю и приступить к тушению пожара имеющимися средствами пожаротушения.

5.5 Требования безопасности по окончании работы

По окончании работы слесарь обязан:

5.5.1. Отключить от электросети электрооборудование, выключить местную вентиляцию.

5.5.2. Привести в порядок рабочее место. Убрать приспособления, инструмент в отведенное для них место.

5.5.3. Если автомобиль остается на специальных подставках (козелках), проверить надежность его установки. Запрещается оставлять автомобиль, агрегат вывешенным только подъемным механизмом.

5.5.4. Снять средства индивидуальной защиты и убрать их в предназначенное для них место. Своевременно сдавать специальную одежду и другие средства индивидуальной защиты в химчистку (стирку) и ремонт.

5.5.5. Вымыть руки с мылом, а после работы с деталями и узлами двигателя, работающего на этилированном бензине, необходимо предварительно мыть руки керосином.

5.5.6. О всех недостатках, обнаруженных во время работы известить своего непосредственного руководителя.

Автомобильная промышленность — одна из наиболее крупных отраслей народного хозяйства и поэтому давая общую характеристику уровня автомобильного производства, можно отметить, что по основным параметрам (степень автоматизации, коэффициенты использования мощностей и сменности работы оборудования и др.) оно занимает ведущее положение среди других отраслей машиностроения. Хотя, если сравнивать с зарубежным автомобилестроением, мы отстаем по таким показателям производства, как производительность труда и технологическая трудоемкость. Кроме того, ряд заводов требует технологического перевооружения.

Учитывая все это, стратегическая задача реконструкции технологического и производственного потенциала промышленности и отраслевой науки нужно решать по следующим направлениям: повышение уровня автоматизации технологических процессов и снижение трудоемкости изготовления промышленной продукции; ориентация на малоотходные технологии и оборудование, повышающие точность и качество заготовок; внедрение новых прогрессивных методов, технологических процессов и специализированного оборудования по всем основным сферам производства; создание экологически чистых технологий и оборудования; разработка комплексных инжиниринговых технологических проектов; анализ технического уровня и прогнозирование развития технологии.

Проектирование цеха по ремонту тормозной системы КАМАЗ, позволило получить следующие преимущества: эффективнее использовать высокопроизводительное оборудование; повысить надежность восстановленных изделий, снизить потребность в новых узлах и аппаратах тормозной системы, а так же уменьшить материальные расходы на запчасти и ремонт, представить возможность определить коэффициент сменности практически для всех узлов и аппаратов тормозных систем и тем самым правильно планировать потребность в запасных частях и сменных узлах и аппаратах; создать возможность совершенствовать производственные навыки и специализацию исполнителей; повысить производительность и качество ремонта.

Технологическое оборудование участка обкатки и испытания двигателя внутреннего сгорания выбираем согласно технологическому процессу. Выбранное оборудование сводим в таблицу 1. Расстановка оборудования и расположение рабочих мест на участке представлены на листе формата А1.

Список использованной литературы

1. Автомобили КАМАЗ. Модели с колесной формулой 6х4 и 6х6. Руководство по эксплуатации, ремонту и техобслуживанию. М., 2004. 314 с.

2. Руководство по ремонту и техническому обслуживанию автомобилей КамАЗ. М., 2001.289 с.

3. Пергамент Л.Р. Водителю автомобиля КамАЗ. М., 1982. 160 с.

4. СТП СГУПС 01.01-2000. Курсовой и дипломный проекты. Требования к оформлению. Новосибирск, 2000. 44 с.

5. Канарев Ф.М. Охрана труда. — М.: ВО Агропромиздат, 1988.

6. Жигарев В.П. Расчетные и экспериментальные исследования эксплуатационных параметров автотранспортных средств. — М.: МАДИ, 1987.

7. Гапонов В.Д. Оборудование и оснастка для ремонта и обслуживания автомобилей. — Л., 1990.

8. Третьяков А.М., Петров А.Д. Справочник молодого слесаря по технического обслуживанию и ремонту автомобилей. — М.: Высшая школа, 1980.

9. Дорохин Н.Н., Методические рекомендации для выполнения дипломного проекта по специальностям: 190631/23.02.03 Техническое обслуживание и ремонт автомобильного транспорта

Источник

Организация, управление и технология ТО и ремонта тормозных систем автомобилей , страница 2

Для повышения эффективности использования большегрузных автомобилей КамАЗ необходимо создавать и совершенствовать производственную базу ATП с введением элементов специализации и централизации. Особое внимание требует тормозная система КамАЗ, для ТР которой кроме специализированных постов в зоне ТР целесообразно иметь в АТО или ПО централизованный участок по ремонту тормозной аппаратуры автомобилей КамАЗ.

Создание централизованного специализированного участка по ремонту тормозной, аппаратура позволяет получить следующие преимущества: эффективнее использовать высокопроизводительное оборудование; повысить надежность восстановленных изделий снизить потребность в новых узлах и аппаратах тормозных систем, а также yменьшить материальные затраты на запчасти и ремонт; представить возможность определить коэффициент сменности практически для всех деталей узлов и аппаратов тормозных систем и тем самым правильно планировать потребность в запасных частях и сменных узлах и аппаратах; создать возможность совершенствовать производственные навыки и специализацию исполнителей; повысить производительносьб и качество ремонта;

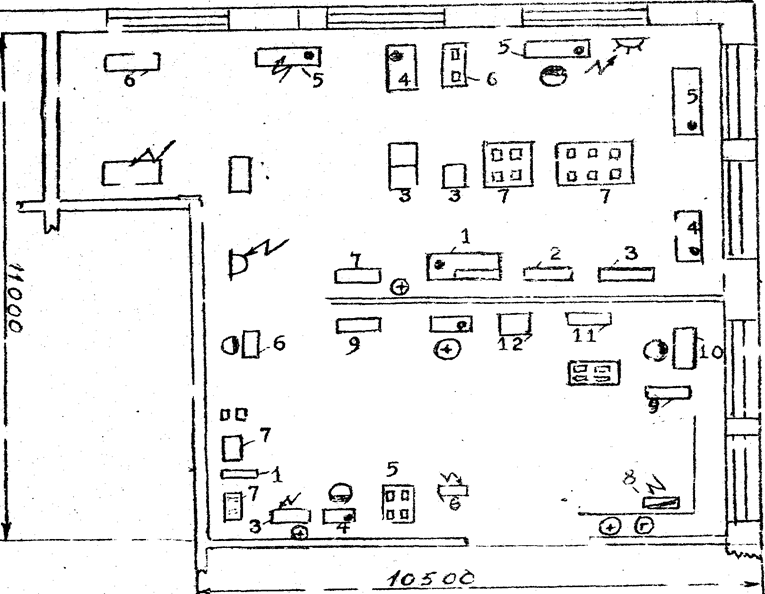

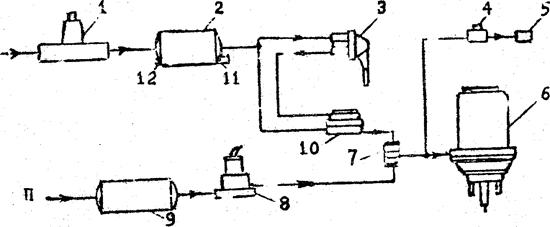

Планировка централизованного специализированного участка для ремонта тормозной aппаратуры с расстановкой технологического оборудования на рисунке.

Рис 1. Участок по ремонту аппаратов тормозных систем автомобилей КамАЗ

В соответствие с технологическим процессом ремонта аппаратов тормозной системы участок разделен на три отделения:

I- отделение мойки, разборки, дефектовки и комплектовки аппаратов, оснащенное следующим оборудованием:

1- тележка универсальная; 2 — тара для деталей; 3 — установка моечная вибрационная; 4 — верстак, 5 — подставка под тару; 6 — тара для мойки; 7 — электротельфер, 6 — моечная установка; 9 — тара для отходов: 10 — верстак дефектовщика; 11 -шкаф для приборов и инструментов; 12 — умывальник;

II — отделение сборки тормозной аппаратуры, оснащенное следующим оборудованием:

1 — ванна моечная; 2 — стенд разборки, сборки энергоаккумуляторов; 3 — стенд разборки, сборка тормозных камор; 4 — верстак слесарный с комплектом приспособлений; 5 — верстак слесарный с комплектом приспособлений; 6 — тележка универсальная; 7 — тара для деталей; 8 — ларь для обтирочного материала;

Ш — отделения испытания тормозной аппаратуры, оснащенное следующим оборудованием: 1 — стеллаж-склад элеваторный; 2 — тележка универсальная; 3 — стеллаж; 4 и 5 — стенды испытательные; 6 — шкаф; 7 — контейнер готовой продукции; 6 — шкаф; 7 — контейнер готовой продукции; 8 — стол конторский; 9 — ларь для отходов.

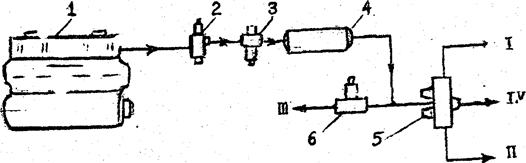

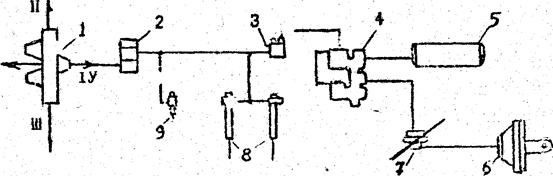

Рис 2. Схема питания пневмопривода тормозной системы автомобилей КамАЗ: I — компрессор; 2 — регулятор давления воздуха; 3 — предохранитель против замерзания; 4 — кондиционерный баллон; 5- тройной защитный клапан; 6 — одинарный защитный клапан. Магистрали: I — привод тормозов переднего моста; П — привод тормозов задней тележки; Ш — привод стояночного тормоза; IУ — привод вспомогательной тормозной системы.

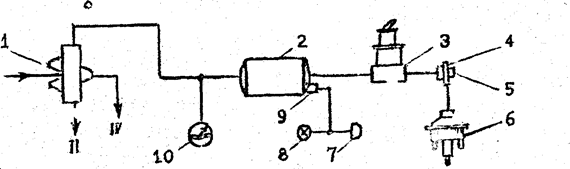

Рис. 3. Схема пневмопривода переднего моста автомобиля КамАЗ: 1 -ТЗК; 2 — баллон емкостыо 20 л; 3 — двухсекционный тормозной кран (ДГК); 4 — ограничитель давления; 6 — передние тормозные камеры; 5 — выводы, к которым подсоединяют контрольный манометр; 7 — зуммер; 8 — сигнальная лампа; 9 — датчик манометра; 10 -указатель манометра.

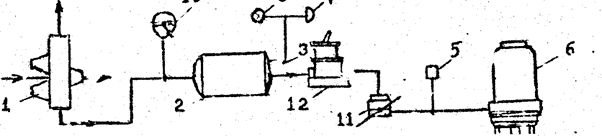

Рис. 4. Схема пневмопривода тормозов задней тележки КамАЗ

1- ТЭК; 2 — баллоны емкости 40 л; 3 — датчик давления; 5 -выводы; 6 — тормозные камеры колес; 7 — зуммер, 8 — сигнальная лампа; 10 — манометр; 11 — регулятор давления; 12 — ДТК

Рис. 5. Схема пневмопривода стояночного тормоза КамАЗ

1 — ОЗК, 2 — два баллона по 20 л; 3 — кран стояночного тормоза; 4 — датчик включения стояночного тормоза; 5 — клапан контрольного вывода; 6 — четыре энергоаккумулятора, 7 — двухмагистральный клапан; 8 — кран аварийного растормаживания; 9 — баллон задней тележки; 10 — ускорительный клапан; 11 — клапан контрольного вывода; 12 — датчик падения давления.

Рис. 6. Схема соединения приборов в контуре вспомогательного тормоза автомобиля КамАЗ: 1 — ТЭК; 2 — кран вспомогательного тормоза; 3 — датчик электромагнитного клапана; 4 — электромагнитый клапан; 5 — баллон прицепа; б — тормозные камеры прицепа; 7 -регулятор тормозных сил; 8 — пневмоцилиндры эакрытия заслонок; 9 — пневмоцилиндр отключения топлива

Порядок выполнения работы

Профилактические работы, выполняемые при ЕО:

1) Проверить уровень спирта (антифриза) в предохранителе претив замерзания и при необходимости долить: проверка проводится в холодное время года при + 5 °С и ниже.

2) Слить конденсат из баллонов через краники при работающем двигателе и наличии воздуха в тормозной системе.

3) Убедиться в правильности соединений разобщительных головок тормоза и системы прицепа,

4) Проверить исправности действия рабочего, стояночного и вспомогательного тормозов.

5) При возвращении с линии устранить все неисправности» выявленные в пути.

При ТО-1 в дополнении к перечисленным выше контрольно-диагностическим работам выполняются следующие профилактические работы:

1) Работы в объеме ЕО.

2) Проверить состояние и герметичность пневмопривода и приборов тормозной системы после устранения неисправностей тормозной системы.

При ТО-2, в дополнение к перечисленным выше контрольно-диагностическим работам, профилактическим работам по ЕО и ТО-1, необходимо выполнить следующие работы:

1) Проверить герметичность двухсекционного тормозного крана (ДГК) после его ремонта и регулировок.

2) Проверить состояние и герметичность цилиндров с пружинными энергоаккумуляторами стояночного тормоза (на колесах задней тележки).

3) Проверить состояние и герметичность предохранителя пневмосистемы против замерзания. При необходимости разобрать предохранитель, промыть чистым бензином и заменить неисправные детали.

4) Проверить крепление компрессора и других приборов пневмопривода тормозов и при необходимости закрепить.

5) Проверить крепление тяги и регулятора тормозных сил, установленного на задней тележке.

6) Проверить состояние крепления трубопроводов к раме и приборам тормозной системы, гибких соединительных шлангов, воздушных баллонов тормозного крана, привода тормозного крана.

7) Проверка технического состояния ступиц, тормозных барабанов, колодок, накладок передних и задних колес.

6) Провести регулировку рабочего тормоза, после его ТО и ТР.

9) Проверить эффективность торможения колес автомобиля на роликовом стенде или на горизонтальном сухом участке дороги разогнав автомобиль до 40 км/ч.

- АлтГТУ 419

- АлтГУ 113

- АмПГУ 296

- АГТУ 267

- БИТТУ 794

- БГТУ «Военмех» 1191

- БГМУ 172

- БГТУ 603

- БГУ 155

- БГУИР 391

- БелГУТ 4908

- БГЭУ 963

- БНТУ 1070

- БТЭУ ПК 689

- БрГУ 179

- ВНТУ 120

- ВГУЭС 426

- ВлГУ 645

- ВМедА 611

- ВолгГТУ 235

- ВНУ им. Даля 166

- ВЗФЭИ 245

- ВятГСХА 101

- ВятГГУ 139

- ВятГУ 559

- ГГДСК 171

- ГомГМК 501

- ГГМУ 1966

- ГГТУ им. Сухого 4467

- ГГУ им. Скорины 1590

- ГМА им. Макарова 299

- ДГПУ 159

- ДальГАУ 279

- ДВГГУ 134

- ДВГМУ 408

- ДВГТУ 936

- ДВГУПС 305

- ДВФУ 949

- ДонГТУ 498

- ДИТМ МНТУ 109

- ИвГМА 488

- ИГХТУ 131

- ИжГТУ 145

- КемГППК 171

- КемГУ 508

- КГМТУ 270

- КировАТ 147

- КГКСЭП 407

- КГТА им. Дегтярева 174

- КнАГТУ 2910

- КрасГАУ 345

- КрасГМУ 629

- КГПУ им. Астафьева 133

- КГТУ (СФУ) 567

- КГТЭИ (СФУ) 112

- КПК №2 177

- КубГТУ 138

- КубГУ 109

- КузГПА 182

- КузГТУ 789

- МГТУ им. Носова 369

- МГЭУ им. Сахарова 232

- МГЭК 249

- МГПУ 165

- МАИ 144

- МАДИ 151

- МГИУ 1179

- МГОУ 121

- МГСУ 331

- МГУ 273

- МГУКИ 101

- МГУПИ 225

- МГУПС (МИИТ) 637

- МГУТУ 122

- МТУСИ 179

- ХАИ 656

- ТПУ 455

- НИУ МЭИ 640

- НМСУ «Горный» 1701

- ХПИ 1534

- НТУУ «КПИ» 213

- НУК им. Макарова 543

- НВ 1001

- НГАВТ 362

- НГАУ 411

- НГАСУ 817

- НГМУ 665

- НГПУ 214

- НГТУ 4610

- НГУ 1993

- НГУЭУ 499

- НИИ 201

- ОмГТУ 302

- ОмГУПС 230

- СПбПК №4 115

- ПГУПС 2489

- ПГПУ им. Короленко 296

- ПНТУ им. Кондратюка 120

- РАНХиГС 190

- РОАТ МИИТ 608

- РТА 245

- РГГМУ 117

- РГПУ им. Герцена 123

- РГППУ 142

- РГСУ 162

- «МАТИ» — РГТУ 121

- РГУНиГ 260

- РЭУ им. Плеханова 123

- РГАТУ им. Соловьёва 219

- РязГМУ 125

- РГРТУ 666

- СамГТУ 131

- СПбГАСУ 315

- ИНЖЭКОН 328

- СПбГИПСР 136

- СПбГЛТУ им. Кирова 227

- СПбГМТУ 143

- СПбГПМУ 146

- СПбГПУ 1599

- СПбГТИ (ТУ) 293

- СПбГТУРП 236

- СПбГУ 578

- ГУАП 524

- СПбГУНиПТ 291

- СПбГУПТД 438

- СПбГУСЭ 226

- СПбГУТ 194

- СПГУТД 151

- СПбГУЭФ 145

- СПбГЭТУ «ЛЭТИ» 379

- ПИМаш 247

- НИУ ИТМО 531

- СГТУ им. Гагарина 114

- СахГУ 278

- СЗТУ 484

- СибАГС 249

- СибГАУ 462

- СибГИУ 1654

- СибГТУ 946

- СГУПС 1473

- СибГУТИ 2083

- СибУПК 377

- СФУ 2424

- СНАУ 567

- СумГУ 768

- ТРТУ 149

- ТОГУ 551

- ТГЭУ 325

- ТГУ (Томск) 276

- ТГПУ 181

- ТулГУ 553

- УкрГАЖТ 234

- УлГТУ 536

- УИПКПРО 123

- УрГПУ 195

- УГТУ-УПИ 758

- УГНТУ 570

- УГТУ 134

- ХГАЭП 138

- ХГАФК 110

- ХНАГХ 407

- ХНУВД 512

- ХНУ им. Каразина 305

- ХНУРЭ 325

- ХНЭУ 495

- ЦПУ 157

- ЧитГУ 220

- ЮУрГУ 309

Полный список ВУЗов

Чтобы распечатать файл, скачайте его (в формате Word).

Источник