- Проектирование СТО с разработкой участка по ремонту трансмиссии грузовых автомобилей. Проектирование зоны ТО и ТР СТО

- Страницы работы

- Фрагмент текста работы

- ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

- к дипломному проекту

- Исполнитель

- Руководитель

- Введение

- Глава 1. Аналитическая часть

- 1.1. Проектирование зоны ТО и ТР СТО 13:35 г.Артёма с разработкой участка по ремонту ходовой части и агрегатов трансмиссии грузовых автомобилей

- Проектирование участка ТО и ремонта трансмиссии автомобилей

- Реферат: Организация работы участка по ремонту грузовых автомобилей

- Условные обозначения, принятые для технологического

- расчёта

- 1. Введение

- 2. Характеристика объекта проектирования

- 3. Расчётно-технологическая часть

- 3.1. Выбор исходных данных и корректирование нормативов режима ТО и ремонта.

- α коэффициента использования α автомобилей.

- 3.3. Определение годового пробега автомобилей на АТП

- 3.4. Определение годового объема работ по объекту проектирования

- 3.5. Определение количества исполнителей на объекте проектирования

- 4. Организационный раздел

- 4.1. Выбор метода организации технологического процесса

- 4.2. Выбор метода организации производства

- 4.3.Схема технологического процесса на объекте проектирования

- 4.4. Выбор режима работы производственных подразделений

- 4.5. Ведомость технологического оборудования сварочного участка.

- 4.6. Расчёт производственной площади участка.

- 5. Технологическая карта на проведение работ по регулировке теплового зазора в клапанах двигателя Зил-130

- 6. Охрана труда

- 6.1. Санитария и техника безопасности

- 6.2. Меры пожарной безопасности при техническом обслуживании

- 6.3. Требования техники безопасности к инструментам, оборудованию, одежде

- Список литературы

Проектирование СТО с разработкой участка по ремонту трансмиссии грузовых автомобилей. Проектирование зоны ТО и ТР СТО

Страницы работы

Фрагмент текста работы

Федеральное агентство по образованию Российской Федерации

Дальневосточный государственный технический университет

(ДВПИ им. В.В. Куйбышева)

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к дипломному проекту

на тему: Проектирование СТО с разработкой участка

по ремонту трансмиссии грузовых автомобилей ____

Исполнитель

Студент группы М-3522 (подпись, дата) _____________________

Руководитель

______________________________ (подпись, дата) _____________________

Консультанты: по ___________________ (подпись, дата) _____________________ по ___________________ (подпись, дата) _____________________ по ___________________ (подпись, дата) _____________________ по ___________________ (подпись, дата) _____________________ по ___________________ (подпись, дата) _____________________

______________________ (подпись, дата) _____________________

Рецензент (подпись, дата) _____________________

Глава 1. Аналитическая часть…………………………………………………

1.1. Проектирование зоны ТО и ТР СТО 13:35 города Артема с разработкой участка по ремонту ходовой части агрегатов трансмиссии грузовых автомобилей………………………………….

Глава 2. Технологическая часть……………………………………………….

2.1. Определение годового объёма работ…………………………….

2.2.Определение количества оборудования (рабочих и вспомогательных постов)……………………………………………….

2.3. Расчёт численности работников предприятия……………………

Глава 3. Конструкторская часть …………………………………………….

3.1. Диагностирование ведущих мостов автомобиля КамАЗ-5320…..

3.2. Техническое обслуживание ходовой части автомобиля КамАЗ- 5320………………………………………………………………………

3.3. Ремонт главной передачи среднего моста автомобиля КамАЗ-5320………………………………………………………………………

3.4. Технология восстановления главной передачи автомобиля КамАЗ-5320…………………………………………………………….

3.5. Расчёт основных параметров главной передачи………………….

3.6. Проверочный расчёт вала …………………………………………

Глава 4. Экономическая часть……………………………………………….

4.1. Технологический процесс …………………………………………

4.2. План производства и реализации услуг на участке………………

4.3. Расчёт количества производственных рабочих…………………..

4.4. Расчёт капитальных вложений…………………………………….

4.5. Расчёт стоимости одного ремонта……………………………….

4.6. Эффективность участка по ремонту трансмиссии……………….

Глава 5. Безопасность жизнедеятельности………………………………….

Глава 6. Требования ТБ к ТО и ТР автомобильного транспорта………….

Глава 7. Пожарная безопасность СТО………………………………………..

Список используемой литературы……………………………………………

Введение

Основное назначение транспорта – своевременное, качественное и полное удовлетворение потребностей народного хозяйства и населения в перевозках.

Автомобильный транспорт является наиболее мобильным и универсальным средством коммуникации и занимает важное место в комплексе страны. На его долю приходится свыше 80% всех грузовых и около 80% пассажирских перевозок, примерно 70% трудовых ресурсов, свыше 60% топлив нефтяного происхождения, значительная часть капитальных вложении в основные производственные фонды, более 65% всех транспортных издержек.

В настоящее время автомобильный парк страны пополняется автотранспортными средствами новой конструкции, совершенствуется структура подвижного состава, увеличивается численность дизельного парка, растет число транспортных средств большой грузоподъемности и пассажировместимости импортного производства.

Однако на содержание автотранспортных средств в технически исправном состоянии, обеспечивающем эффективный транспортный процесс, отрасль несет большие ресурсные издержки. Так усложнение конструкций автомобилей приводит, как правило, к увеличению объема работ по диагностике, техническому обслуживанию и ремонту, к росту затрат на обеспечение работоспособности, что приводит к снижению его производительности и повышению себестоимости перевозок. Для того чтобы использование автомобиля было рентабельным в течение всего периода эксплуатации, его необходимо подвергать определенному комплексу технических воздействий. Ограниченные возможности постоянного контроля технического состояния автомобиля непосредственно в процессе эксплуатации приводит к тому, что развивающиеся дефекты обнаруживаются, лишь когда они проявляются значительно. Дефекты, связанные с относительно небольшим снижением мощности, увеличением расхода топлива, повышением токсичности выхлопа, деформация ходовой части, снижение эффективности тормозов, могут быть не замечены даже опытным водителем. Такого рода дефекты на стадии их зарождения можно обнаружить только с помощью диагностирования, которое позволяет своевременно выявлять и устранять неисправности, возникающие в механизмах и агрегатах автомобиля, или причины которые могут повлечь за собой неисправности.

Техническое обслуживание является предупредительным мероприятием, направленным на предупреждение возникновения и развития неисправностей, аварийных износов и поломок деталей. Таким образом обеспечивается надежность и эффективная эксплуатация автомобилей, этим и объясняется актуальность выбранной мною темы.

Целью дипломного проекта является создание конкурентоспособного предприятия по техническому обслуживанию и ремонту грузовых автомобилей.

Задачами дипломного проекта являются:

— разработка технологии технического обслуживания и ремонта автомобилей;

— расчет производственной программы СТО;

— расчёт зоны ТО и ТР автомобилей;

— расчёт участка по ремонту ходовой части автомобилей;

— подбор оборудования для проектируемого участка;

— обеспечение соответствия нормам охраны труда и пожарной безопасности;

— расчет основных технико-экономических показателей.

Глава 1. Аналитическая часть

1.1. Проектирование зоны ТО и ТР СТО 13:35 г.Артёма с разработкой участка по ремонту ходовой части и агрегатов трансмиссии грузовых автомобилей

В ходе конкурентной борьбы за клиента подобные предприятия стремятся улучшить, расширить, повысить качество обслуживания различными способами. Постоянно проводятся мероприятия по повышению квалификации работников, внедряются новейшие технологии ремонта, обновляется оборудование и инструмент, пополняется спектр услуг оказываемых клиенту. Все эти меры направлены на уменьшение времени обслуживания (или ремонта), повышение качества проводимых работ, снижение себестоимости ремонта.

Несмотря на то, что в России, сегодня, появилось большое количество автотранспортных предприятий, очень трудно найти СТО, в котором бы грамотно и качественно обслужили или отремонтировали автомобиль квалифицированные специалисты. Исходя из этого, спроектируем зону технического обслуживания и ремонта автомобильного парка на базе ликвидирующегося автотранспортного предприятия г. Артёма, с разработкой участка по ТО и ремонту агрегатов трансмиссии и ходовой части грузовых автомобилей. Проектируемое СТО 13:35 города Артёма будет иметь статус общества с ограниченной ответственностью. Специализацией СТО будет является ТО и ТР автомобилей КАМАЗ и других грузовых автомобилей как отечественного, так и зарубежного производства. Предполагаемые клиенты СТО – это АТП не имеющие производственной базы для ТО и ТР парка подвижного состава. Проектирование начнём с составления примерного перечня работ, которые будут выполняться на постах СТО:

1. все виды технического обслуживания автомобилей;

2. ремонт автомобилей;

3. диагностика и ремонт ходовой части, тормозной системы и трансмиссии автомобиля.

Исходя из составленного перечня, выбираем и проектируем посты

Источник

Проектирование участка ТО и ремонта трансмиссии автомобилей

Объектом дипломного проектирования являются технологические процессы технического обслуживания трансмиссий автомобилей.

Цель работы – повышение эффективности использования автопарка предприятия.

Внедрение совершенствованной системы ТО и ремонта трансмиссии автомобилей позволит значительно увеличить производительность труда за счет сокращения простоев по причине неисправности. Среди факторов, определяющих качество ТО, одно из важных мест занимает уровень организации технического обслуживания и диагностирования технического состояния автомобилей. Внедрение и совершенствование ТО и ремонта трансмиссии автомобилей неразрывно связано с выбором необходимого оборудования и рационального его использования, обучением обслуживающего персонала и четкой организации самого технологического процесса ТО.

Совершенствование технологии ТО и ремонта позволяет увеличить пробег автомобилей до капитального ремонта и коэффициент технической готовности, что несомненно будет способствовать увеличению коэффициента использования всего парка и в конечном итоге – снижению материальных затрат на содержания транспортных средств предприятия.

Расчетная экономическая эффективность разработанной конструкции в год составит 2255496,9 руб., срок окупаемости 1 год. Экономия предприятия от внедрения новой технологии ТО и ремонта составила 67500 руб., и срок окупаемости 0,94 года.

Анализ хозяйственной деятельности Крестьянско-фермерского хозяйства

Планировка пункта технического обслуживания трансмиссии автомобилей

Годовой план технического обслуживания автомобилей

Обзор существующих конструкций подъемников легковых автомобилей

Подъемник легковых автомобилей Чертеж общего вида

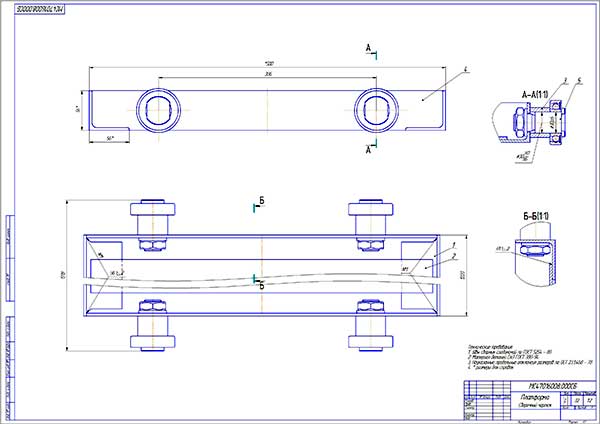

Платформа подъемника Сборочный чертеж

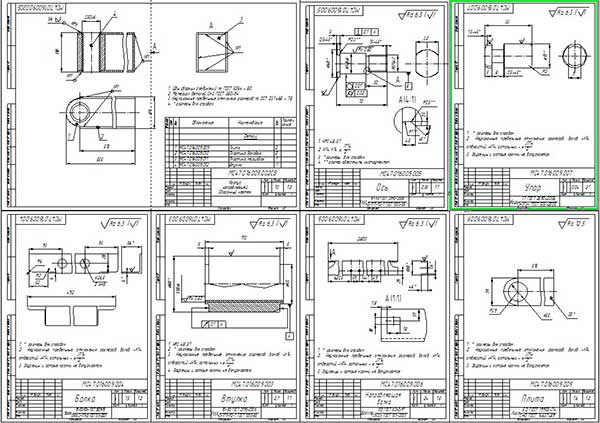

Деталировка подъемника легковых автомобилей

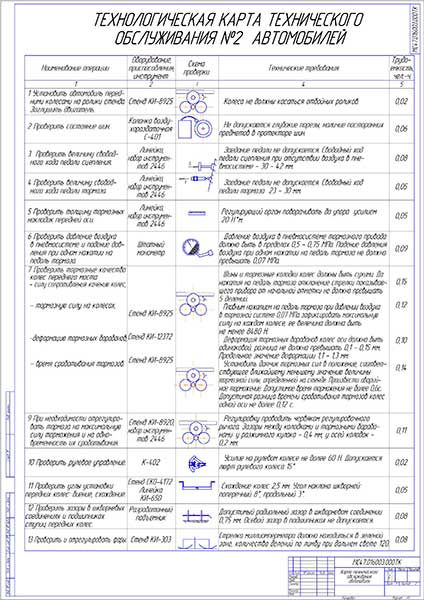

Технологическая карта технического обслуживания №2 легковых автомобилей

Экономическая эффективность проекта

1 Анализ хозяйственной деятельности КФХ 6

- 1.1 Общие сведения хозяйства 6

- 1.2 Анализ производственной деятельности хозяйства 8

- 1.3 Анализ использования парка 11

- 1.4 Ремонтная база хозяйства 14

- 1.5 Организация нефтехозяйства 15

2 Организация технического обслуживания трансмиссии автомобилей 19

- 2.1 Методы организации технического обслуживания автомобилей 19

- 2.2 Агрегаты и механизмы трансмиссии 20

- 2.3 Рулевое управление, передний мост, тормоза 25

- 2.4 Планирование и расчет количества ТО, трудоемкости и определение числа рабочих на посту ТО трансмиссии 35

- 2.5 Определение корректированной периодичности ТО автомобилей и пробега до капитального ремонта 36

- 2.6 Количество ТО и ТР автомобилей 38

- 2.7 Определение трудоемкости ТО и ТР 38

- 2.8 Расчет численности производственных рабочих 43

- 2.9 Выбор и обоснование метода организации технического процесса 43

- 2.10 Подбор технологического оборудования 48

3 Проектирование подъемника для технического обслуживания легковых автомобилей 52

- 3.1 Обзор существующих конструкций подъемников 52

- 3.2 Прочностные расчеты деталей устройства 55

- 3.2.1 Расчет болта 55

- 3.2.2 Расчет болтов на срез 55

- 3.3 Подбор и расчет подшипников 56

- 3.3.1 Выбор подшипника 56

- 3.3.2 Определяем эквивалентную радиальную нагрузку 56

- 3.3.3 Находим эквивалентную долговечность 57

- 3.3.4 Определяем ресурс подшипника 57

- 3.3.5 Коэффициенты 57

- 3.3.6 Определяем потребную динамическую грузоподъемность выбранного подшипника и сравниваем ее с паспортной 58

- 3.3.7 Проверяем подшипник на статическую нагрузку 58

- 3.4 Расчет передачи Винт-Гайка 58

- 3.5 Расчет гайки 59

4 Безопасность и экологичность проекта 61

- 4.1 Обеспечение условий и безопасности труда на производстве 61

- 4.2 Мероприятия по охране окружающей среды 67

- 4.3 Мероприятия по защите населения и материальных ценностей в чрезвычайных ситуациях 68

5 Экономическая оценка организации технического обслуживания автомобилей 70

- 5.1 Экономическая эффективность внедрения технического обслуживания 70

- 5.2 Определение затрат на внедрение нового подъемника для обслуживания автомобилей 71

- 5.3 Экономическая эффективность внедрения подъемника 73

- 5.3.1 Определяем затраты на изготовление конструкции подъемника 73

- 5.3.2 Определяем экономию от внедрения подъемника 75

Источник

Реферат: Организация работы участка по ремонту грузовых автомобилей

| Название: Организация работы участка по ремонту грузовых автомобилей Раздел: Рефераты по транспорту Тип: реферат Добавлен 10:31:30 21 декабря 2010 Похожие работы Просмотров: 1089 Комментариев: 7 Оценило: 2 человек Средний балл: 3.5 Оценка: неизвестно Скачать | |||||||||||||||||||

| Марка, модель автомобиля, прицепа (полуприцепа) | L нкр км | d Н mo ,mp дн/1000км | d кр дн | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| ЗИЛ-4502 | 280 | 4000 | 16000 | 4,0 | 300000 | 0,55 | 22 |

Скорректированные значения нормативов режима ТО и ремонта рассчитывается по формулам, приведённым ниже.

Скорректированная величина периодичности ТО-1 рассчитывается по формуле: L

L =4000 0,8 0,9⋅ ⋅ =2880км,

L н принимается из таблицы исходных нормативов периодичности ТО; 1

К — коэффициент, учитывающий категорию условий эксплуатации; 1

К — коэффициент, учитывающий природно-климатические условия. 3

После корректирования фактически принимаемая периодичность должна быть принята с учётом кратности среднесуточному пробегу и округления до ближайших сотен километров.

Фактическая величина периодичности определяется по формуле:

Данные для расчёта периодичности ТО-1 и результаты расчёта представим в виде таблицы.

Расчётная первого технического обслуживания таблица 2

Марка, модель автомобиля, прицепа

Скорректированная величина периодичности ТО-2 рассчитывается по формуле:

L

L =16000 0,8 0,9 11520⋅ ⋅ = км,

L н принимается из таблицы исходных нормативов периодичности ТО; 2

К — коэффициент, учитывающий категорию условий эксплуатации; 1

К — коэффициент, учитывающий природно-климатические условия. 3

После корректирования фактически принимаемая периодичность должна быть принята с учётом кратности среднесуточному пробегу и округления до ближайших сотен километров.

Фактическая величина периодичности определяется по формуле:

Данные для расчёта периодичности ТО-2 и результаты расчёта представим в виде таблицы.

Расчётная второго технического обслуживания: таблица 3

| Марка, модель автомобиля, прицепа (полуприцепа) | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| ЗИЛ-4502 | 2500 | 16000 | 0,8 | 0,9 | 11520 | 11200 | 11200 |

Скорректированная величина трудоёмкости технического обслуживания рассчитывается по формуле:

t =t еон ⋅К К челч2⋅ 5, . , ео

t ео =0,6 1,15 0,⋅ ⋅ 95=0,66челч. ,

где: t н — нормативная трудоёмкость ежедневного обслуживания, км.ч;

К — коэффициент, учитывающий тип, модификацию и организацию работы 2

К — коэффициент, учитывающий способ хранения подвижного состава. 3

| Марка, модель автомобиля, прицепа (полуприцепа) | t н ео км.ч | t ео км.ч | ||

| 1 | 2 | 4 | 5 | 6 |

| ЗИЛ-4502 | 0,6 | 1,15 | 0,95 | 0,66 |

Скорректированная норма межремонтного пробега рассчитывается по формуле:

L н кр — норматив пробега до первого капитального ремонта, км.;

К — коэффициент, учитывающий категорию условий эксплуатации; 1

К — коэффициент, учитывающий тип, модификацию и организацию работы 2

К — коэффициент, учитывающий природно-климатические условия. 3

Расчетная норма межремонтного пробега подвижного состава Таблица 5

| Марка, модель автомобиля, прицепа (полуприцепа) | L нкр км | L кр км | |||

| 1 | 2 | 3 | 4 | 5 | 6 |

| ЗИЛ-4502 | 300000 | 0,8 | 0,85 | 0,8 | 163200 |

Поскольку все автомобили на АТП делятся на прошедшие Аки не прошедшие А н капитальный ремонт, для технологического расчёта необходимо определить средневзвешенную величину нормы межремонтного пробега.

Её величина определяется по формуле:

А — количество автомобилей, не проходивших капитальный ремонт;

А — количество автомобилей проходивших капитальный ремонт. к

СкорректированнаянормаднейпростоявТОиремонтена 1000 кмпробега рассчитываетсяпоформуле:

d =d то трн и ⋅к4(» ср) =0,55 0,⋅ 99=0,5445(день) (3,7) ТО Три

При расчёте по формуле (3,7) d н принимается из таблиц сходных тои тр

нормативов приведённых выше, а величина К » определяется расчетом по формуле: 4(ср)

где: А — количество автомобилей, имеющих пробег (до 0,25)

А — количество автомобилей, имеющих пробег (0,25/0,50) 2

А — количество автомобилей, имеющих пробег (0,50/0,75) 3

А — количество автомобилей, имеющих пробег (0,75/1,0) 4

А — количество автомобилей, имеющих пробег (1,50/1,75) 5

Значения коэффициентов корректирования в этой формуле должны быть приняты в соответствии с таблицей положения.

Расчётная норма дней простоя подвижного состава в ТО и ремонте.

| Марка, модель автомобиля. | |||

| 1 | 2 | 3 | 4 |

| ЗИЛ-4502 | 0,55 | 0,99 | 0,5445 |

Скорректированная удельная трудоёмкость текущего ремонта рассчитывается по формуле:

t Тр =t Трн ⋅К1⋅К2 ⋅К3⋅К4( )ср ⋅К5, 1000

= к4(1) ⋅А1 +к4(2) ⋅А2 +к4(3) ⋅А3 +к4(4) ⋅А4 +к5(4) ⋅А5 = где: К

t Тр н — норматив разовой удельной трудоемкости текущего ремонта, 1000

К — коэффициент, учитывающий способ хранения подвижного состава. 5

Так как парк автомобилей состоит из грузовых автомобилей имеющих большие габаритные размеры которые все вместе будут занимать большую площадь, и хранить их в закрытом помещении с экономической точки зрения не целесообразно, потому что потребуются большие расходы либо на строительство, либо на аренду помещений.

t =t н ⋅К К К К⋅ ⋅ ⋅ ⋅К =4,0 1,2 1,15 1,2 1,0 0,⋅ ⋅ ⋅ ⋅ ⋅ 95=6,3

Тр Тр 1 2 3 4(ср) 5

Величина коэффициента корректирования рассчитывается как средневзвешенная величина по формуле, аналогичной формуле 3,8.

Данные для расчёта удельной трудоёмкости ТР и результаты расчёты

представлены в таблице:

| Марка, модель автомобиля. | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| ЗИЛ-4502 | 4,0 | 1,2 | 1,15 | 1,2 | 1,0 | 0,95 | 6,3 |

3.2. Определение проекторных величин коэффициента технической готовности

α коэффициента использования α автомобилей.

Определение коэффициентов α и α для проектов по техническому

обслуживанию, диагностике и текущему ремонту автомобилей выполняется по единой методике.

автомобилейнаАТПцелесообразноопределитьпоцикловомупробегу, т. е. пробегуавтомобилядокапитальногоремонта.

Для расчёта α используется выражение: Т

Дэ + ДТОиТР + ДКр

α Т =

значения Д , ДТОи ТР, Дкр в этом выражении получается расчётом по э

формулам, приведённым ниже.

Для эксплуатации за цикловой пробег:

Дэ = кр = 156300

В формуле (3,11) кр принимается по результатам расчета по формуле (3,6), а

величина l cc по исходным данным из задания на проектирование.

Дни простоя в ремонте за цикловой пробег:

L сркр ⋅d ТО ТР =156300 ⋅0,5445 85= дней (3,12)

В формуле (3,12) L кр принимается по результатам расчёта по формуле (3,6), а величина d ТО−Тр по результатам расчёта по формуле (3,7).

Дни простоя в капитальном ремонте:

В формуле (3,13) d следует принять из таблиц исходных нормативов режима ТР кр

и режима подвижного состава, величину d приближенно следует определить транс

расчётом по формуле (3,14).

Коэффициентиспользованияавтомобилей покаждоймарке ( модели)

В формуле (3,15) величина Д принимается из исходных данных на рг

проектирование, величина α Т по результатам расчёта по формуле (3,10), величина К и приближённо принимается 0,93÷0,97.

3.3. Определение годового пробега автомобилей на АТП

Годовой пробег определяется для каждой мари (модели) автомобилей расчётом по формуле:

L =280 218 365 0,8 17823680⋅ ⋅ ⋅ = км

В формуле (3,16) величины А и l cc принимаются из задания на и

проектирование, величина α по результатам расчёта по формуле (3,15). и

3.4. Определение годового объема работ по объекту проектирования

Для различных объектов проектирования методика определения годового объёма работ имеет свои особенности.

Дляпроектовпотекущемуремонту вначале определяется общая годовая трудоёмкость ТР, затем рассчитывается трудоёмкость по объекту проектирования, т.е. по

зоне текущего ремонта или по одному из ремонтных цехов (отделений, участков).

В формуле (3,46) величина t Тр принимается из табл.6, а величина L Г — по

результатам расчета по формуле (3,6).

Годоваятрудоёмкостьпостовыхработпозонетекущегоремонта автомобилей рассчитываетсяпоформуле:

Т С чел-ч. (3,48) пост.Тр пост.р 100

В формуле (3,48) под величиной Т следует понимать величину, определяемую Тр

суммированием значений, полученных расчётом по формулам (3,46) и (3,47), под С — проценты распределения общей трудоёмкости требующего ремонта,

выпадающие на долю постовых работ зоны ТР. Величина С принимается из пост.р

приложения №2, в котором приведено примерное распределение трудоёмкости текущего ремонта на постовые и цеховые (участковые) работы.

3.5. Определение количества исполнителей на объекте проектирования

Для определения технически необходимого количества исполнителей используется выражение:

В формуле (3,50) под Т следует понимать общую годовую трудоёмкость работ Г

по объекту проектирования, рассчитанную в формуле (3,48), под Ф — годовой фонд

времени рабочего места, величина, которая для рабочих различных профессий принимается из приложения.

| Марка автомобиля | |||||

| ЗИЛ-4502 | 17823680 | 0,86 | 0,8 | 4628 | 3 |

4. Организационный раздел

4.1. Выбор метода организации технологического процесса

Отталкиваясь от расчёта, при получившейся сменной программе целесообразней организовывать технологический процесс методом обслуживания на универсальном посту, который заключается в выполнении всего комплекса работ на одном посту одной комплексной бригадой, включающей рабочих всех необходимых специальностей или рабочих универсалов высокой квалификации. Расположение постов при такой организации тупиковое.

4.2. Выбор метода организации производства

Исходя из выбранного метода организации технологического процесса, и из того, что парк автомобилей однотипный выбираем организацию труда методом комплексных бригад. При этом методе за бригадой рабочих закрепляют автоколонну или группу одноимённых автомобилей или автомобилей одной марки. Бригада выполняет ТО-1, ТО-2 и ТР закреплённых автомобилей. В состав бригад входят рабочие всех специальностей, однако, авторегулировщики, автоэлектрики, кузовщики, шиномонтажники, аккумуляторщики, привлекающиеся для выполнения своих работ из производственных отделений, остаются в штатах этих отделений.

При закреплении за комплексной бригадой более 100 автомобилей, часть рабочих выполняет ТО-1 и ТО-2 и часть ТР своих автомобилей. При этом методе результаты труда каждой бригады можно объективно оценить по затратам и простоям. Недостатками этого метода является: обезличивание результатов труда отдельных рабочих; нет ответственности отделений по ремонту снятых с автомобилей агрегатов; небольшое увеличение затрат и простоев автомобилей; комплексным бригадам нужны свои посты ТО и ТР, оборудование, фонд запасных частей.

4.3.Схема технологического процесса на объекте проектирования

Постановка автомобиля на посты ТО и ремонта производится по распоряжению диспетчера производства. По окончании выполнения работ по ТО и ремонту производится приемка автомобиля мастером ОТК. С целью проверки качества выполнения работ, возможно проведение диагностики, после чего автомобиль ставится в зону хранения.

После оформления необходимой документации по ТО и ремонту (листки-заявки, карты диагностики, карточки учета оборотных агрегатов и т.д.) они обрабатываются и сдаются на хранение в группу оперативного учета и анализа информации ЦУП.

4.4. Выбор режима работы производственных подразделений

Работа производственных подразделений, занятых в АТП техническим обслуживанием, диагностикой и текущим ремонтом, должна быть согласована с режимом работы автомобилей на линии. При назначении их режима работы следует исходить из требования выполнять большие объёмы работ по ТО и ремонту в межсменное время.

| Производственныеподразделения | ||||||||||||||

| Ч А С Ы С У Т О К | ||||||||||||||

| Рабочие смены | III | I | II | |||||||||||

| Автомобили на линии | ||||||||||||||

| Зона ТО-2 | ||||||||||||||

| Зона ТО-1 | ||||||||||||||

| Посты Д-1, Д-2 |  | |||||||||||||

| Зона ТР | ||||||||||||||

| Сварочный участок | ||||||||||||||

| Ремонтные участки | ||||||||||||||

4.5. Ведомость технологического оборудования сварочного участка.

4.6. Расчёт производственной площади участка.

К — коэффициент плотности расстановки оборудования;

∑ F об — площадь оборудования в плане, м 2 .

5. Технологическая карта на проведение работ по регулировке теплового зазора в клапанах двигателя Зил-130

6. Охрана труда

6.1. Санитария и техника безопасности

1) Температура в помещении должна быть наиболее оптимальной, то есть 16-18 о С. Повышение или понижение температуры от установленной нормы может повлечь за собой серьёзные последствия для здоровья рабочих и привести к несчастным случаям.

2) Чистый воздух является одним необходимым источником труда.

3) При содержании в воздухе в избыточном количестве отработанных газов и попадание их в организм рабочего, может вызвать отравление и привести к летальному исходу. Поэтому обязательно необходима установка обменной вентиляции.

4) Помещение и рабочие места должны быть обеспечены искусственным освещением, достаточным для безопасного выполнения работ.

5) При постановке автомобиля на смотровую яму, вначале следует затормозить автомобиль, а под колёса подложить упоры.

6) Перед передвижением автомобиля следует убрать из под колёс упоры и различные предметы, опустить ручной тормоз.

7) При работающем двигателе запрещаются любые работы, кроме регулировки системы зажигания, питания, проверки гидропривода рулевого управления и проверки работы двигателя.

8) Находится на автомобиле при его передвижении с поста на пост запрещается.

9) Запрещается находится под автомобилем если он стоит на домкрате.

10) Запрещается использовать электроустановки, поверхностный нагрев которых при работе превышает температуру окружающего воздуха на 40 о С.

6.2. Меры пожарной безопасности при техническом обслуживании

1) Нельзя применять жидкое топливо для мытья полов, стен, помещений и канав, так как при этом образуется большое количество легковоспламеняющихся паров и очень высока опасность возгорания.

2) Промасленные концы и спецодежда при определённых условиях самовозгораются. Поэтому промасленные концы в конце рабочей смены собирают в железные ящики с плотными крышками и выносят на специально оборудованные свалки.

3) Светильники не должны соприкасаться со сгораемыми конструкциями зданий и горючими материалами.

4) При небольшом выделении пыли, электроустановки очищаются от неё 2 раза в месяц, а при значительном – ежедневно.

5) Для предотвращения внезапно вспыхнувшего пожара, в зоне предусмотрены первичные средства огнетушения. В зоне повешены огнетушители ОХЛ-10 и стоит ящик с песком.

6.3. Требования техники безопасности к инструментам, оборудованию, одежде

Инструменты, оборудование и приспособления в течении всего срока эксплуатации должны отвечать требованиям безопасности согласно ГОСТ 12.2.003-74 «ССБТ. Оборудование производственное. Общие требования безопасности», 12.2.027-80 «ССБТ. Оборудование гаражное и авторемонтное» (Э.И. Коган, В.А. Хайкин «Охрана труда на предприятиях автомобильного транспорта»).

Требования к инструментам.

В процессе работы по ТО и ремонту автомобиля, водителю, слесарю, электрику и другим рабочим приходится пользоваться всевозможными инструментами: ключами, молотками, пилами, стамесками, и т.п. Снижение производственного травматизма во многом зависит не только от качества, но и от исправности применяемого инструмента.

Прежде всего, необходимо, чтобы все инструменты ежедневно перед началом работы осматривались мастером или механиком и в случае неисправности своевременно сдавались в инструментальную для замены. Мастера и механики также должны следить за тем, чтобы у рабочих всегда имелся комплект необходимых гаечных ключей. Типы и размеры инструментов должны быть указаны в технологических картах, вывешенных на рабочих местах.

Инструменты всегда должны быть чистыми и сухими. Деревянные рукоятки инструментов должны быть гладкими, без сучков, трещин и задиров и изготовлены из твёрдых и вязких пород древесины. Важно, чтобы рукоятки инструментов были плотно насажены и правильно укреплены. Деревянные рукоятки напильников, ножовок, стамесок и отвёрток укрепляют на инструментах при помощи металлических колец, предохраняющих их от раскалывания.

Гаечные ключи должны быть исправными, строго соответствовать размеру гаек и головок болтов, удобными, высокопрочными, и износостойкими.

Во избежание травм, работать следует только инструментом, предназначенным для определённой работы.

Требования к технологическому оборудованию.

Прежде всего, оборудование и приспособления должны быть чистыми и исправными. Управление оборудованием должно быть лёгким и удобным.

Поворотные стенды должны иметь фиксирующие приспособления для установки их в удобное положение для работы.

Передвижные стенды должны иметь надёжное тормозное устройство колёс, обеспечивающее при необходимости быструю их остановку.

Стационарное оборудование необходимо устанавливать на фундаменты и надёжно крепить болтами.

Список литературы

1 Беднарский, В.В. Техническое обслуживание и ремонт автомобилей. 2005.

2 Власова, В.М. Техническое обслуживание и ремонт автомобилей. 2003.

3 Карташов, В.П. Техническое проектирование АТП. – М.: Транспорт,

4 НИИАТ. Краткий автомобильный справочник. М.: Транспорт, 2007. –

5 Саливанов, С.С. Иванов, Ю.И. Механизация процессов техническое

обслуживания и ремонта авто. 2004.

6 Суханов, Б.Н. Борзых, И.О. Бедарев, Ю.Ф. Техническое обслуживание

и ремонт автомобилей. — М.: Транспорт, 2003. – 159с.

7 Туревский, И.С. Техническое обслуживание автомобилей. 2005.

8 Фастовцев, Г.Ф. Организация ТО и ремонта автомобилей, М.:

Источник