- УЧАСТОК ТО И РЕМОНТА ТОПЛИВНОЙ АППАРАТУРЫ

- Участок ремонта топливной аппаратуры

- Расчёт трудоёмкости в проектируемом отделении. Расчёт и подбор оборудования. Принцип действия приспособления съемника стаканов форсунок двигателей. Расчет производственной мощности ремонтного предприятия. Основные функции слесаря топливной аппаратуры.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

УЧАСТОК ТО И РЕМОНТА ТОПЛИВНОЙ АППАРАТУРЫ

Техническое обслуживание и мелкий ремонт системы питания выполняются непосредственно на автомобилях в зоне ТО и текущего ремонта.

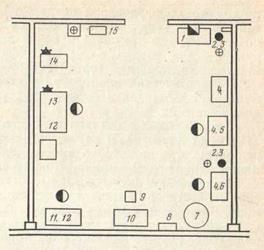

На участке ремонта топливной аппаратуры производят ТО и ТР карбюраторов, топливных насосов, отстойников и топливных фильтров, топливопроводов, воздушных фильтров и других приборов системы питания автомобилей. Участок оснащен необходимым технологическим оборудованием, перечень и краткая характеркстика которого приведены в приложении 6. Типовая технологическая планировка участка ремонта топливной аппаратуры приведена на рис. 30

Расположение рабочих мест, а также расстановка оборудования на участке предусматривают соблюдение технологической последовательности выполнения работ с наименьшей затратой сил и времени на перемещение приборов топливной системы с одной операции на другую. На рис. 31 показана схема рациональной последовательности выполнения работ. Топливная аппаратура, нуждающаяся в углубленной проверке, регулировке или ремонте, поступают на участок ремонта с участков постовых работ по ТО, ТР и диагностике.

Приборы и узлы системы питания, поступившие на участок, очищают от грязи, после чего проверяют и ремонтируют.

После испытания отремонтированные приборы и детали устанавливаются на автомобиль, где осуществляется окончательная проверка качества ремонта и регулировка карбюратора с целью достижения минимальной токсичности отработавших газов и максимальной экономичности

На участке топливной аппаратуры должны быть таблицы с основными характеристиками ремонтируемых карбюраторов, топливных насосов и других приборов, а также набор технологических карт по основным видам работ и моделям автомобилей.

Источник

Участок ремонта топливной аппаратуры

Расчёт трудоёмкости в проектируемом отделении. Расчёт и подбор оборудования. Принцип действия приспособления съемника стаканов форсунок двигателей. Расчет производственной мощности ремонтного предприятия. Основные функции слесаря топливной аппаратуры.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 11.09.2016 |

| Размер файла | 901,5 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. Расчётно-технологическая часть.

1.1 Корректирование нормативных данных.

1.2 Расчёт трудоёмкости в проектируемом отделении.

1.3 Расчет количества производственных рабочих.

1.3.1 Действительный фонд времени одного рабочего места.

1.3.2 Явочное количество производственных рабочих.

1.4 Технологический процесс на предприятии.

1.5 Расчёт и подбор оборудования.

1.6 Технологическое оборудование.

1.7 Расчет площадей

1.8 Предлагаемый технологический процесс.

2. Энергетическая часть.

2.1 Потребители электрической энергии

3. Конструкторская часть.

3.1 Принцип действия приспособления съемника стаканов форсунок двигателей.

4. Охрана труда и противопожарные мероприятия

4.1 Охрана труда.

4.2 Техника безопасности в проектируемом отделении.

4.3 Меры противопожарной безопасности.

Развитие дорожной сети, обеспечение возрастающего объема строительства новых и содержание действующих транспортных магистралей связано в реальной экономике с обновлением поддержанием в работоспособном состоянии парка дорожно-строительных машин. Поэтому мастера дорожного строительства, квалифицированные машинисты дорожно-строительной техники постоянно находятся в почете среди механизаторов, имеют работу и хороший заработок.

В составе машинных парков дорожно-строительных и ремонтно-эксплуатационных предприятий чаще всего можно встретить бульдозеры, скреперы, экскаваторы, катки, планировочно-уплотняющие машины, компрессоры, трубоукладчики. В производстве земельных работ: устройстве и содержании дорог перечисленным дорожно-строительным машинам вряд ли могут конкурировать по производительности другие средства механизации, поэтому они работают на сосредоточенных и линейно-протяженных объектах всех отраслей народного хозяйства.

Применение современных образцов дорожно-строительных машин обеспечивают выполнение требований интенсивной технологии механического производства работ, рост производительности и улучшение условий труда рабочих, но достигается это за счет совершенствования и усложнения конструкций машин, что, в свою очередь, требует высокой квалификации машиниста, одновременно возрастает значение профессиональной инициативы, самостоятельности и ответственности машиниста и его руководителя.

Наибольшее распространение при производстве общестроительных земельных работ имеют дорожно-строительные машины мощностью до 150 кВт. Эти машины составляют 90% от общего объема производства земельной техники.

1. РАСЧЕТНО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Выбор и обоснование программы

За единицу приведенного ремонта принимаем трудоемкость ремонта машины представителя, при эталонных условиях, к которым приводится объем ремонта машин. Для пересчета программы, ремонт предприятия в приведенные ремонты принята машина представитель ДЗ-30 с нормативными затратами на капитальный ремонт 700 чел-ч.

1.1 Корректирование нормативных данных

Форма для расчета производственной мощности ремонтного предприятия

Наименование ремонта машин.

Годовая программа (шт.).

Годовая программа приведенных ремонтов (ед.).

Коэффициент приведения представляет собой отношение трудоемкости ремонтируемого объекта к трудоемкости машины-представителя:

Наименование ремонта машин.

Годовая программа (шт.).

Годовая программа приведенных ремонтов (ед.).

расчёт общей трудоёмкости

Трудозатраты в год на выполнение программы РМЗ с учетом коэффициентов, определяются по формуле

N пр. _— число приведенных ремонтов;

t — Нормативные трудозатраты на капитальный ремонт машины- представителя Скрепера ДЗ-30;

K м — коэффициент учитывающий зависимость трудоемкости приведенного ремонта от мощности ремонтного предприятия

K с — коэффициент учитывающий уровень специализации ремонтного предприятия.

K м.- коэффициент мощности

Т г (РЫХ) = 211*700*1,603*1,827=432566,2 чел-ч.

Т г (СКР) =205*700*1,7*2,63=641588,5 чел-ч.

Коэффициент мощности определяется путем интерполяции по формуле

Коэффициенты корректировки показателя производственной мощности в зависимости от уровня специализации предприятия.

Годовые трудозатраты завода составят:

Т зав = 432566,2 +641588,5=1506720,9 , чел-ч.

Общий годовой объём трудозатрат равен

К1 — коэффициент, учитывающий заказы главного механика, К1 = 0,15;

K 2 — коэффициент, учитывающий изготовление новых деталей, K 2 = 0,1;

K 3 — коэффициент учитывающий изготовления инструмента, K3 = 0, 05

K 4 — коэффициент, учитывающий заказы со стороны, K 4 . = 0, 1

Т об = *(1*0,15+0,1+0,05+0,1)= 2109409,26 , чел-ч

Действительный объём трудозатрат с учётом роста производительности труда составит :

где, П — процент производительности труда, 10%

1.2 Расчёт трудоёмкости в проектируемом отделении

Распределение действительных трудозатрат по отделениям, производится по формуле:

где, В — процент вида работ в общем объёме затрат труда. Для цеха топливной аппаратуры .

1.3 Расчет количества производственных рабочих

Номинальный фонд рабочего времени одного рабочего места определяется по формуле

где, Д в и Д пр. — дни выходные и праздничные в году;

t см — продолжительность рабочей смены, час;

t сд — сокращенные часы работы в предпраздничные и предвыходные дни, ч.

Ф об =(366- 107- 9) * 8- 7= 1993, ч,

1.3.1 Действительный фонд времени одного рабочего места определяется

где, Ф н. — фонд номинального времени, ч;

t отп. — количество часов находящихся в отпуске , ч;

t п. — прочие потери времени по уважительным причинам (болезнь и др.), ч.

Ф д. = 1993 — (188+ 72,2) = 1732,8 , ч,

Продолжительность отпуска в часах определяется по формуле:

где, отп — количество дней отпуска, дни;

t / см — продолжительность рабочей смены в предвыходные и предпраздничные дни, ч.

Прочие потери рабочего времени по уважительным причинам принимаются равными :

t п. = 0,04 * (1993 — 188) = 72,2 ч.

Расчет количества производственных рабочих.

1.3.2 Явочное количество производственных рабочих рассчитывается по формуле

где, — действительный объём трудозатрат в отделении топливной аппаратуры, чел. ч.

Проектом принимают -34 чел.

Списочное количество производственных рабочих определяются:

Проектом применяют — 39 чел.

1.4 Технологический процесс на предприятии

Основными функциями слесаря топливной аппаратуры являются: ремонт и обслуживание приборов системы питания, снятых с автомобилей, выполнение работ по сезонному техническому обслуживанию приборов системы питания.

Снятые с автомобиля неисправные детали поступают на рабочее место слесаря топливной аппаратуры и подвергаются мойке в моечной установке. После мойки приборы или отдельные детали подвергаются обдувке сжатым воздухом на верстаке, оборудованном вентиляционным отсосом.

Техническое состояние приборов и деталей системы питания определяется осмотром и проверкой на специальных установках. Приборы, оказавшиеся исправными, но требующие регулировки, регулируются и после этого поступают в обратный фонд или склад. Все отремонтированные приборы регулируют и испытывают.

Для обеспечения нормальной производственной деятельности топливного отделения и уменьшения простоя автомобилей из-за неисправности приборов или деталей системы питания на рабочем месте слесаря топливной аппаратуры должен быть неснижаемый запас оборотных узлов и деталей, размер которого определяет производственно-технический отдел предприятия в соответствии с установленным лимитом оборотных средств. Между слесарями топливного отделения должно быть строгое разделение труда.

Все сложные работы и регулировки выполняет слесарь топливного отделения, имеющий более высокий (4-й) разряд. Технологическое оснащение рабочего места слесаря топливного отделения состоит оборудования, инструментов, приборов и приспособлений, подобранных согласно видам и объемам работ, перечисленных в спецификации показывается на планировке цеха топливной аппаратуры. Организационная оснастка подобрана в соответствии с требованиями научной организации труда для успешного и качественного выполнения основных и дополнительных функций.

Для выполнения общего объема работ необходимы восемнадцать слесарей 4-го и 3-го разрядов. При этом двенадцать слесарей (3-го и 4-го разрядов) работают в топливном отделении и шесть (3-го разряда) на линии или участке технического обслуживания.

1.5 Расчёт и подбор оборудования

Технологическое оборудование, необходимое для выполнения работ по ремонту включает в свой состав станки, приборы, приспособления и т. п.

Номенклатуру и количество оборудования определяют с учетом необходимости выполнения данного технологического процесса и сравнительной экономической эффективности. Расчетом определяют станочное, тепловое, монтажно-демонтажное, подъемно-осмотровое или специальное оборудование. Количество оборудования рассчитывается по формуле:

где, — действительный объём по данному виду работ;

Ф до — эффективный фонд работы оборудования;

К об — коэффициент использования оборудования (0,8- 0,9).

Проектом принимают — 20 ед оборудования.

Расчетное количество металлообрабатывающих станков ориентировочно распределяются по видам работ в следующем процентном соотношении:

Токарные — 48%, револьверные — 12%, фрезерные — 12%, строгальные — 5%, шлифовальные — 10%, сверлильные — 5% и заточные — 8%.

Все прочее оборудование подбирается по технологическому комплекту, сообразуясь с количеством рабочих на данном объекте. Рассчитанное и подобранное оборудование сводят в ведомость технологического оборудования.

1.6 Технологическое оборудование

Ванна для мойки деталей

Прибор для проверки упругости пружин диафрагмы топливных насосов

Прибор для проверки топливных насосов на автомобилях

Ручной реечный пресс

Бачок для контрольных замеров расхода топлива на линии

Пневматическое зажимное приспособление для разборки и сборки

Комплект ручного инструмента

Метчики 2М18*1 для правки резьбы

Электропаяльник мощностью 90 Вт.

Напильник драчёвый круглый 2000 мм.

>> Трехгранный 150 мм.

>> Трехгранный 150 мм.

Молоток слесарный массой 500 г.

>> Медный массой 500 г.

Денсиметр для нефтепродуктов с термометром 30,629-0,750 (пределы измерений)

Тип 829 ГОСТ 1289-57

Стеклянный мерный цилиндр до 500см3.

Весы технические с разновесом 200 г.

Станок для ручных ножовок

Полотно ножовочное ручное

Щуп, набор №3 из пластин

Линейка металлическая 500 мм.

Плита поверочная 200*200

Комплекты специальных метчиков для прогонки резьбовых отверстий топливной аппаратуры

Комплекты специальных метчиков для прогонки резьбовых отверстий топливных насосов

Верстак для разборки и сборки ТНВД

Стеллаж секционный для хранения ТНВД

Подставка под оборудование

>> для раскладки инструментов

Ларь для обтирочных материалов

Урна для сбора цветного металла

Шкаф для хранения металлов и деталей

Ларь для отходов

Тумбочка для хранения инструментов

Стул подъемно-поворотный металлический

Шкаф для одежды

1.7 Расчет площадей

Определение площади отделения по площади оборудования:

Где, F o — площадь цеха, м 2 ;

f o — суммарная габаритная площадь занимаемая оборудованием, м 2 ;

К об — коэффициент учитывающий проходы и проезды,

F o= 59,4 * 3, 5 = 207,9 м 2 .

Определим площадь отделения по количеству рабочих мест

Где,fм — удельная площадь на 1 рабочее место, м 2 .

Определение площади отделения по количеству одновременно работающих производственных рабочих:

трудоемкость оборудование топливный аппаратура

Где, f р — удельная площадь на одного производственного рабочего м 2

F o = 16*34= 544 м 2

После аналитического расчета площади цеха окончательно площадь проектируемого цеха принимается согласно строительных норм и правил. Окончательно площадь обычно вынуждено корректируют с учетом соблюдения норм типового проектирования, исходя из планировочного решения и сетки колонн. Отступления от принятых расчетных решений допускаются для помещения площадью до 100 м 2 — ±20%,а площадью более 100 м 2 — ±10%.Окончательная площадь цеха равная 216 м 2 .

Объёмно — планировочные решения (ОПР.) и строительная часть проекта.

Главными параметрами ОПР. является сетка колонн и высота здания.

Длина пролетов составляет:12 м.

Шаг колонн принимают: 6м.

Высоту до низа строительных конструкций (с кратностью 0,6м): 3м.

Кроме принятия решений по ОПР. принимается:

— толщина стен -640 мм,

-толщина перегородок-250 мм,

-размеры колонн-600*600 мм,

-материал полов — керамическая плитка,

-ширина и высота ворот для пропуска машин-3600*3600 мм,

— ширина и высота дверей- 1,0*2,4 м,

— ширина и высота окон — 4*1,2 м.

Технология работ в проектируемом отделении.

Цех топливной аппаратуры

Разборка на деталей

Деффектация, контроль и сортировка

1.8 Предлагаемый технологический процесс

Топливная аппаратура после снятия ее с двигателя поступает на участки ремонта, где после наружной мойки щетками в керосине ее разбирают. Прецизионные детали (корпус распылителя с иглой, гильза с плунжером, нагнетательный клапан с седлом и шток со втулкой) не разукомплектовываются. Затем детали моют в керосине (прецизионные детали отдельно); нагар с поверхности форсунок удаляют в моечных ультразвуковых установках, отверстия в распылителях прочищают специальными приспособлениями-чистиками.

После мойки и чистки детали обдувают сжатым воздухом или вытирают чистыми салфетками, дефектуют и сортируют согласно ТУ.

Риски и следы износа на направляющей и конусной поверхностях отверстий в корпусе удаляют при помощи притиров, доводя поверхность до требуемой геометрической формы и шероховатости, и затем в зависимости от диаметра разбивают на группы.

Иглу 6 обрабатывают на соответствующем притире, закрепляя ее через обойму в патрон токарного станка, притир же при помощи оправки держат в руке. При обработке корпуса притир закрепляют в патрон, корпус держат в руке (частот вращения шпинделя 200—350 об/мин, притирку заканчиваю при появлении на корпусе притира пояска шириной до 0,5 мм) Иглы разбивают на группы по диаметру направляющей поверхности, подбирают по соответствующим группам корпусов распылителей и доводят притиркой сопряженных деталей после нанесения тонкого слоя пасты сначала на цилиндрическую поверхность иглы, затем на конусную (предварительно промыв и смазав дизельным топливом цилиндрическую поверхность).

Притирку и доводку производят тремя пастами: притирку пастой 28 мкм (светло-зеленого цвета), доводку — пастой 7 мкм (темно-зеленого цвета), освежение — пастой 1 мкм (черного цвета с зеленым оттенком). Послекаждого процесса притирки доводки детали необходимо тщательно промывать в чисто дизельном топливе.

Сопряжение корпус распылителя — игла после ремонта должно соответствовать следующим техническим требованиям:

расстояние между торцом иглы и корпуса должно быть 0.34 мм, этот размер обеспечивается доводкой торца;

игла после тщательной ее промывки и смазки дизельным топливом, выдвинутая на 1/3 своей длины из корпуса, наклоненного на угол 45°, должна плавно без задержек опускаться до упора под действием собственной массы (проверка плотности, качества распыливания и герметичности запорного конуса производится при испытании форсунки в сборе).

Детали плунжерной пары изготавливают из стали 25Х5МА.

Основной дефект плунжерной пары — потеря герметичности. Его устраняют перекомплектовкой. Для этого сам плунжер и его втулку притирают и доводят до шероховатости по 13а классу (Rz =0,10-0,08) — допустимая овальность 0,2мкм, конусность 0,4 мкм; затем плунжеры разбивают на размерные группы (интервал 4 мкм) и подбирают по соответствующим втулкам. Далее плунжер и втулку притирают, промывают в бензине и больше не обезличивают.

После подбора и притирки клапанную пару не обезличивают.

Промытые и смазанные дизельным топливом «клапаны должны свободно садиться на уплотнительный конус под действием собственной массы.

Шток толкателя подкачивающего насоса изготавливают из стали Р18, HRC 60—65, втулку — из стали ШХ15, HRC 59—64. Основные дефекты: износ, риски и задиры на трущихся поверхностях. Ремонтируют эти детали притиркой до устранения дефектов и затем спаривают и окончательно доводят. После доводки шток и втулка должны иметь шероховатость, соответствующую 10а классу (Rа = 0,160 — 0,125), овальность и конусность у штока не более 0,5 мкм, у втулки — 1,0 мкм.

После промывки, смазки дизельным топливом и подбора втулка, находящаяся в вертикальном положении, должна под действием собственной массы перемещаться по штоку.

Все непрецизионные детали восстанавливают ранее рассмотренными способами: трещины на корпусе — заваркой, по технологии, применяемой при сварке деталей из алюминиевых сплавов; резьбу с повреждениями более двух ниток — заваркой и нарезанием резьбы по рабочему чертежу, а также нарезанием ремонтной резьбы или постановкой ввертышей; изношенные опорные шейки — шлифованием под ремонтный размер или хромированием с последующим шлифованием под размер рабочего чертежа.

После сборки приборы системы питания высокого давления вырабатываются, регулируются и испытываются на стендах СДТА-1, СДТА-2. Форсунки испытывают на герметичность, на начало впрыска и качество распыла, на пропускную способность, по которой форсунки разбивают на четыре группы (0; 1; 2; 3) и клеймят их по наружной поверхности соединения со штуцером.

Топливный насос высокого давления (ТНВД) испытывают на начало подачи топлива секциями, на герметичность, на производительность и равномерность подачи топлива.

Подкачивающий насос испытывают на максимальное противодавление, разрежение и производительность на стенде КИ-1404

2. Расчет силовой электрической энергии

Для выполнения расчета расхода электрической энергии необходимо составить таблицу:

2.1 Потребители электрической энергии

Наименование эл/ потребителя

Установленная мощность, кВт

Общая мощность, кВт

Электропаяльник мощностью 90 Вт.

Станок для ручных ножовок

Максимальная нагрузка силовой сети определяется по формуле :

Где, — коэффициент одновременности работы оборудования, оснащенного электроприводом (0,6ч0,8);

— коэффициент разновременности работы силовых потребителей, равный (0,6ч0,8);

n — количество потребителей силовой энергии, т.е. количество электродвигателей на оборудовании и вентиляторах;

— коэффициент общей загрузки электродвигателя:

Для оборудования: = 0,6ч0,85,

Для вентиляторов: = 0,8ч0,95,

— присоединенная мощность электродвигателя, рассчитывается по формуле :

Где, — номинальная мощность электродвигателя, устанавливается по паспорту или каталогу, кВт;

— КПД электродвигателя принимается по каталогу.

Станок для ручных ножовок

Максимальный годовой расход силовой электрической энергии, потребляемый силовым оборудованием, определяется по формуле :

3. КОНСТРУКТОРСКАЯ ЧАСТЬ

Назначение съемника стаканов форсунок двигателей.

Съемник применяется при выпрессовке стаканов форсунок дизельных двигателей тракторов.

Устройство съемника стаканов форсунок двигателей.

Основная часть этого съемника — стержень 3 (рис.1),на одном конце которого поставлена рукоятка 1,а на втором — метчик 4. На стержне свободно посажен груз 2.

3.1 Принцип действия приспособления съемника стаканов форсунок двигателей

Чтобы этим съемником удалить стакан, нужно заткнуть ветошью отверстие в дне стакана, чтобы внутрь головки не попала стружка, ввернуть метчик в стакан, который будет нарезать резьбу на стенках и, ударяя грузом 2 об рукоятку, выпрессовать стакан.

4. Охрана труда и противопожарные мероприятия

Основные положения по охране труда, технике безопасности, противопожарные мероприятия

4.1 Охрана труда

Научные основы управления охраной труда.

Цель управления: обеспечение безопасных и здоровых условий труда на рабочих местах, производственных участках, в цехах, предотвращение воздействия на рабочих опасных и вредных производственных факторов, сохранение высокой и длительной работоспособности трудящихся. Управление охраной труда на предприятии является звеном общей системы управления предприятием.

Органом управления охраной труда на предприятии в целом является администрация в лице директора, главного инженера, заместителя главного инженера и начальника отдела охраны труда. Орган управления анализирует информацию о состоянии охраны труда в цехах, принимает управленческие решения, направленные на устранение отклонений параметров условий труда от нормативных, и обеспечивает их реализацию.

Функции управления охраной труда состоят из следующих разделов: контроля за состоянием охраны труда, учета и анализа состояния охраны труда, планирования работ по охране труда, стимулирование высокого уровня охраны труда, воспитания и укрепление дисциплины.

Функция учета и анализа состояния охраны труда на объекте управления заключается в выявлении и обобщении причин несоблюдения требований трудового законодательства, а также невыполнение планируемых работ и мероприятий по охране труда с определением конкретных мер по устранению имеющихся недостатков. Планирование работ по охране труда, как важнейшая функция управления охраной труда в целом включает в себя разработку перспективных комплексных планов улучшения охраны труда и санитарно-оздоровительных мероприятий, текущих планов по охране труда.

Симулирование повышения уровня охраны труда может быть моральным и материальным. Задачи правления охраной труда решаются по следующим направлениям:

1 .Организация профессионального отбора, обучения и пропаганды по охране труда

2.Обеспечение безопасности производственного оборудования.

3. Обеспечение безопасности производственных процессов.

4. Обеспечение безопасного состояния зданий, сооружений, помещений.

5. Обеспечение нормальных санитарно-гигиенических условий труда.

6. Обеспечение работающих средствами индивидуальной защиты.

7. Обеспечение оптимальных режимов труда и отдыха.

8. Нормализация санитарно-бытового обеспечения.

9. Предоставление работающим льгот и компенсация за вредные условия труда.

10. Лечебно-профилактическое обеспечение

4.2 Техника безопасности в проектируемом отделении

Необходимо, чтобы все инструменты ежедневно перед началом работы тщательно осматривались мастером или механиком и в случае неисправности своевременно сдавались в инструментальную для замены. Неисправные и не нужные по характеру выполнения работы инструменты не должны храниться у рабочих. Инструменты всегда должны быть чистыми и сухими. Деревянные рукоятки инструментов должны быть гладкими, без сучков, трещин и задирав и изготовлены из твердых и вязких пород. Во избежание травмы не следует делать рукоятки инструментов из мягких пород древесины. Важно чтобы рукоятки инструментов были плотно насажены и правильно укреплены.

Рукоятки молотков и кувалд насаживают строго перпендикулярно к продольной оси инструмента и расклинивают клиньями. Утолщенный конец рукоятки молотков и кувалд должен быть ближе к руке.

Деревянные рукоятки напильников, ножовок, Стамесок и отверток закрепляют на инструментах при помощи металлических колец, предохраняющих их от раскалывания.

Раздвижные инструменты — клещи, ножницы, кусачки, плоскогубцы и разводные гаечные ключи необходимо содержать в полной исправности, периодически смазывать трущиеся детали и предохранять их от ржавчины,

Во избежание травмы, работать следует только инструментом, предназначенным для определенной работы.

Запрещается пользоваться ручными электроинструментами с неисправной изоляцией токоведущих частей, а также без заземляющего устройства и вилки для включения в сеть.

Инструменты, изготавливаемые собственными средствами, должны отвечать требованиям технических условий и стандартов.

Требования к технологическому оборудованию и приспособлениям.

Прежде всего, оборудование и приспособления должны быть всегда чистыми и исправными. При неисправном оборудовании руководитель участка обязан вывесить таблички, запрещающие работать на данном оборудовании, и обесточить его.

Управление оборудованием должно быть удобным и легким. Передаточные механизмы, такие как зубчатые, цепные и ременные передачи, с которыми возможно соприкосновение обслуживающего персонала при эксплуатации, должны иметь ограждены. Все ограждения должны иметь электрическую или другую блокировку, отключающую механизмы оборудования, если опасная зона не закрыта. Поворотные стенды должны иметь фиксирующие приспособления для установки их в удобное для работы положение, а также приспособления, обеспечивающие быстрое и надежное крепление агрегатов и узлов автомобиля.

Прессы должны быть снабжены оправками для различных выпрессовываемых или напрессовываемых деталей.

Стационарное оборудование необходимо устанавливать на фундаменты и надежно крепить болтами. Опасные места должны быть ограждены. Допускать к эксплуатации новое оборудование, а также оборудование, прошедшее капитальный ремонт, необходимо только после приемки его комиссией с участием инженера по ТБ.

4.3 Меры противопожарной безопасности

Территория автотранспортного предприятия должна быть ограждена сплошным забором, в котором устраивают специальные пожарные въезды (ворота). План эвакуации автомобилей на случай пожара разрабатывают для каждой стоянки.

На площадках открытого хранения автомобилей при числе их более 200 в одной группе противопожарный разрыв между группами должен быть не менее 20м. Расстояние до производственных зданий принимают равным 15-20 м в зависимости от степени огнестойкости зданий, а до зданий, где производят ТО автомобилей , не менее 10м. Между автомобилями и забором должен оставаться разрыв не менее 2 м.

Помещения для ТО. и ТР. автомобилей несгораемыми стенами и перекрытиями. На стоянках автомобилей во избежание пожара не разрешается курить,. Нельзя прогревать холодные двигатели, картеры КПП и редуктор мостов, топливные баки дизельных двигателей и другие узлы автомобилей открытым огнем, оставлять в автомобиле промасленные обтирочные концы и спецодежду по окончании работы, а также оставлять автомобиль с включенным зажиганием.

В помещениях для хранения автомобилей нельзя курить, пользоваться открытым огнем, переносными кузнечными горнами, паяльными лампами, сварочными аппаратами, хранить бензин, дизельное топливо, баллоны с газом, хранить тару из-под легковоспламеняющихся горючих жидкостей. Нельзя оставлять на местах стоянки груженые автомобили.

Лестницы и чердаки производственных и служебных помещений должны быть всегда свободны. Запрещается их использование под производственные или складские помещения. Чердаки должны быть постоянно заперты, а ключи от них храниться в проходной или у дежурного персонала.

Для создания повышенной пожарной безопасности керосинные ванны для мойки деталей желательно располагать в отдельно помещении с индивидуальной вентиляцией. На время перерывов ванны следует закрывать плотными крышками, а также после окончания работы запирать. Детали после мойки керосином следует просушивать, протирать на столах, обитых железом, или в сушильных шкафах. Спецодежду следует очищать только в химчистках или специальных прачечных.

Одной из наиболее частых причин возникновения пожара является неисправное устройство и эксплуатация установок. Необходимо следить, чтобы к отдельным группам кабелей не было произвольно присоединено больше электропотребителей, чем позволяют эти кабели. В противном случае в электрических щитах произойдет перегрев и разрушение изоляции проводов, возникнут короткое замыкание и пожар.

Жидкое топливо нельзя хранить в наземных резервуарах на территории предприятия. Порожнюю тару следует хранить отдельно.

В производственных и складских помещениях при наличии в них горючих материалов, а также изделий в сгораемой упаковке электрические светильники должны быть в закрытом или защищенном исполнении. Светильники не должны соприкасаться со сгораемыми конструкциями зданий и горючими материалами. Запрещается использовать электроустановки, поверхностный нагрев которых при работе превышает температуру окружающего воздуха на 40°С; электронагревательные приборы без огнестойких подставок, а также оставлять их длительное время включенными в сеть без присмотра; применять для отопления помещений нестандартные (самодельные) нагревательные электропечи их электролампы накаливания.

После расчёта данного курсового проекта для цеха топливной аппаратуры, получены следующие значения:

1. Трудоёмкость в отделении — чел-ч.

2. Явочное количество рабочих — 34 чел.

3. Списочное количество рабочих — 39 чел.

4. Площадь цеха — 216

5. Годовой расход электрической энергии —

1. «Указания по организации и проведению технического обслуживания и ремонта дорожных машин ». — М.Транспорт,1980г. — 135 с.

2. Шкаленко И.Г. ремонт машин и механизмов. Методические указания по выполнению курсового проекта. — М.: Ротапринт ВЗЛТ, 1988. 91с.

3. Давидович Л.Н. проектирование АТП. — М., Транспорт, 1975 г. — 392 с.

4. Смелов А.П. курсовое и дипломное проектирование по ремонту машин. — М., Колос, 1971 г. — 207 с.

5. Коган Э.И. Орана труда на АТП. — М., Транспорт, 1984 г. — 162с.

6. Баринов В.М. Курсовое проектирование по ремонту дорожных машин. — М., 2001 г. — 60 с.

Размещено на Allbest.ru

Подобные документы

Технические описания, расчёты проектируемой установки. Принцип работы технологической схемы. Материальный и тепловой расчёт установки. Конструктивный расчёт барабанной сушилки. Подбор комплектующего оборудования. Расчёт линии воздуха и подбор вентилятора.

курсовая работа [2,5 M], добавлен 17.10.2010

Производство ферментных препаратов. Технология производства глюкоамилазы, расчёт необходимого оборудования. Подбор оборудования и оптимального процесса стерилизации для проведения культивирования и выделения препарата из культур микроорганизмов.

курсовая работа [1,5 M], добавлен 03.06.2015

Разработка принципиальной и силовой схем, логической программы управления электроприводом производственной установки. Расчёт его мощности и режима работы. Выбор аппаратуры защиты, контроля параметров, распределения электрического тока, сигнализации.

курсовая работа [337,1 K], добавлен 07.09.2015

Общие сведения о топливной системе вертолёта Ми-8Т, ее основные технические данные. Назначение и размещение агрегатов топливной системы. Приборы контроля и арматура управления. Эксплуатация топливной системы. Аварийные случаи отказов топливной системы.

курсовая работа [5,1 M], добавлен 28.04.2011

Расчет годовых трудозатрат, производственной мощности ремонтного предприятия, трудоемкости работ и площади отделения РМЗ, количества производственных рабочих. Подбор производственного оборудования. Технологический процесс ремонта автомобильных рам.

курсовая работа [102,0 K], добавлен 09.12.2013

Установление технологического маршрута и последовательности выполнения операций. Технология ремонта предохранителя. Расчёт и подбор оборудования для участка. Техническое описание оборудования и режимов его работы. Расчёт потребного контингента участка.

курсовая работа [163,3 K], добавлен 12.07.2013

Организационно-производственная структура ремонтного хозяйства лесозаготовительного предприятия, оценка экономических параметров. Проектирование РММ: расчет и составление графиков ТО, определение количества рабочих и оборудования для проведения работ.

курсовая работа [8,5 M], добавлен 05.02.2013

Источник