ОБОРУДОВАНИЯ ЭЛЕКТРОТЕХНИЧЕСКОГО УЧАСТКА

Ремонт электрооборудования выполняется в случае, когда невозможно восстановить их эксплуатационные показатели регулировочными работами.

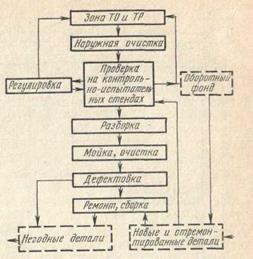

Общая схема технологического процесса ремонта электрооборудования приведена на рисунке.

|

|

Рисунок 1. Схема технологического процесса в электротехническом цехе.

Для успешного и качественного выполнения ремонта в целях сокращения трудовых затрат ремонт электрооборудования проводится в отдельных цехах, оснащенных современным и высокоэффективным оборудованием, приборами, приспособлениями и инструментом.

Все работы ремонта электрооборудования выполняются в строгом соответствии с техническими условиями.

Качество ремонта зависит от уровня выполнения всех работ, начиная с мойки и разборки и кончая испытанием собранного агрегата.

После снятия агрегата с автомобиля он направляется в цех электрооборудования.

Агрегаты и детали, поступающие на разборку, должны быть очищены от грязи и вымыты.

Каждая операция разборки должна выполняться инструментами и приспособлениями, предусмотренными технологическим процессом, на специальных стендах и верстаках.

Очистка деталей от нагара, накипи, грязи производится механическим способом (металлическими щетками, скребками).

Разборка генератора производится с применением следующего инструмента: ключи гаечные 8,10,13, 14 мм; головки сменные 10, 14 мм; отвертка 4,5 мм.

Разборка стартера производится с применением такого же инструмента.

После разборки детали рекомендуется промывать в моечной установке (мелкие детали укладываются в сетчатые корзины) специальными моющими растворами при температуре 60-80 о С и в ванне для мойки деталей холодным способом с помощью растворителей.

Очистка деталей от нагара, грязи производятся механическим способом (металлическими щетками, скребками) или физико-химическим воздействием на поверхность детали.

Контроль деталей генератора производится наружным осмотром и с

помощью специальных приборов и инструментов, таких как: стенд для проверки электрооборудования модели Э – 242, Э- 236. Контроль деталей стартера производится наружным осмотром и с помощью специальных приборов и инструментов, таких как: стенд для проверки электрооборудования модели Э – 242, Э — 236.

Контроль деталей электромоторов — отопителей производится наружным осмотром и с помощью специальных приборов и инструментов, таких как: стенд собственного изготовления с подводом электроэнергии с встроенной лампой проверяется на обрыв витков мотора.

Перед сборкой агрегаты и узлы комплектуются деталями, пошедшими процесс дефектовки и признанными годными для дальнейшей эксплуатации, а также восстановленными или новыми

Детали, поступающие на сборку, должны быть чистыми и сухими, следы коррозии и окалина не допускаются. Детали, имеющие в сопряжении переходные и прессовые посадки, должны собираться при помощи специальных оправок и приспособлений.

Подшипники качения должны напрессовываться на валы и запрессовываться в гнезда специальными оправками.

Прокладки при сборке должны быть чистыми, гладкими и плотно прилегать к сопрягаемым поверхностям, выступание прокладок за периметр сопрягаемых поверхностей не допускается. Сборочные работы необходимо проводить в соответствии с техническими условиями на сборку.

Сборка генератора, стартера, электромотора отопителя, прерывателя — распределителя производится на стенде собственного изготовления.

Применяется такой же инструмент, как при разборке.

Каждый агрегат после сборки должен пройти испытание на работоспособность под нагрузкой, проверку герметичности соединений, соответствия эксплуатационных параметров техническим условиям завода изготовителя. Качество приработки деталей оценивают по результатам контрольного смотра.

Контроль качества ремонта электрооборудования производится ответственным лицом за ремонт и представителем отдела технического контроля. В процессе приемки обращается внимание на соответствие сборки техническим условиям и выходным параметрам работы электрооборудования, указанным в технических условиях завода изготовителя. При ОТК агрегат считается годным к эксплуатации и направляется на склад оборотных агрегатов или непосредственно в зону текущего ремонта.

| Наименование оборудования | Кол — во | Стоимость, руб. | Габаритные размеры, м | Площадь, м 2 | Мощность электродвигателя, кВт | |

| Ед. | Общая | Ед. | Общая | |||

| Стенд для проверки электрооборудования Э – 242 | 5396,4 | 5396,4 | 1,1×0,7 | 0,77 | 0,77 | |

| Стенд для ремонта электрооборудования, собственного изготовления. | — | — | 2,76×0,72 | 1,99 | 1,99 | — |

| Стеллаж для электрооборудования | 2,06×0,4 | 0,82 | 0,82 | — | ||

| Прибор для проверки якорей генератора и стартера. Э-236 | 2,0×0,61 | 1,22 | 1,22 | — | ||

| Шкаф | 1,0×0,5 | 0,5 | 0,5 | — | ||

| Шкаф для инструмента | 0,8×0,5 | 0,4 | 0,8 | — | ||

| Стол | 1,25×0,75 | 1,18 | 1,18 | — | ||

| Установка для мойки мелких узлов деталей. М-312 | 1,14*0,69 | 0,78 | 0,78 | 2,7 | ||

| Стробоскоп Э-243 | 0,25×0,56 | 0,14 | 0,14 | — | ||

| Прибор для проверки свечей Э-203 | 0,35×0,24 | 0,08 | 0,08 | — | ||

| Верстак слесарный ВС-1 | 1,3×0,74 | 0,9 | 0,9 | — | ||

| Ларь для отходов ОРГ-1468-090А | 0,5×0,5 | 0,25 | 0,25 | — | ||

| Сушильный шкаф 6506-27 | 1,1×0,8 | 3,6 | 3,6 | |||

| Итого: | 13,03 |

Источник

УЧАСТОК ТО И РЕМОНТА ЭЛЕКТРООБОРУДОВАНИЯ

Технология. Приборы, неисправность которых не может быть устранена при ТО, направляются в электротехническое отделение (участок). В зависимости от объема и характера выполняемых работ ремонт электрооборудования подразделяется на текущий и капитальный.

При текущем ремонте электрооборудования выполняют: разборку приборов или агрегатов на отдельные узлы, контроль и дефектовку узлов и деталей, замену мелких негодных деталей (втулок, подшипников, щеток, контактов), зачистку и проточку коллектора (колец) и фрезерование изоляции между пластинами коллектора, восстановление повреждений изоляции соединительных проводов и выводов катушек, напайку наконечников проводов, сборку прибора или агрегата.

При капитальном ремонте предусматривается выполнение работ, связанных с полной разборкой приборов или агрегатов электрооборудования с заменой негодных основных узлов и деталей, включая их перемотку.,

В условиях большой и даже средней мощности СТОА целесообразно производить текущий ремонт, а при наличии запасных частей, производственных помещений и оборудования также и капитальный. Для сокращения времени простоя автомобиля в ремонте СТОА должна располагать оборотным фондом новых и отремонтированных приборов и агрегатов, количество и номенклатура которых определяются производственной программой станции.

Капитальный ремонт, связанный с восстановлением базовых деталей (якорь генератора и стартера, катушки реле-регулятора, обмотки возбуждения и др.), а также ремонт отдельных основных узлов, целесообразно производить в специализированных мастерских.

Электрооборудование, поступающее для углубленной проверки, регулировки и ремонта, предварительно очищают от грязи, затем направляют на контрольный пост, где его проверяют на контрольно-испытательных стендах и приборах. После проверки подлежащие ремонту агрегаты и приборы электрооборудования поступают на разборочный пост, где в зависимости от характера неисправности их частично или полностью разбирают.

Разобранные узлы и отдельные детали, не имеющие обмоток, направляют на пост мойки, где их тщательно промывают в керосине с помощью волосяной щетки или кисти, а затем обдувают сжатым воздухом (меднографитовые вкладыши керосином не промывают).

Узлы, имеющие обмотки, протирают ветошью, смоченной в бензине, и протирают насухо или обдувают сжатым воздухом.

Чистые и сухие детали и узлы направляют на пост ремонта и сборки. В процессе ремонта электрооборудования негодные узлы и детали заменяются новыми, а изношенные восстанавливаются. Отремонтированные приборы и агрегаты электрооборудования направляются на контрольный пост для проведения контрольных испытаний в соответствии с техническими условиями.

Расположение постов, а также расстановка необходимого технологического оборудования (приложение 8) в электротехническом отделении должны обеспечивать соблюдение технологической последовательности выполнения работ с наименьшей затратой сил и времени на перемещение агрегатов электрооборудования с одного поста на другой. План расстановки технологического оборудования в электротехническом отделении ‘приведен на рис. 34.

С целью повышения производительности труда и качества работ на участке постов ТР и в электромеханическом отделении на основные виды воздействий должны быть технологические и постовые карты.

Последовательность выполнения работ показана на рис. 35.

Техника безопасности. При ТО и ремонте электрооборудования необходимо соблюдать следующее:

— контрольно-регулировочные работы, выполняемые при работающем двигателе (проверка работы генератора, регулировка реле-регулятора и др.), рекомендуется проводить на посту, оборудованном местным отсосом;

— во избежание захвата одежды или рук обслуживающего персонала вращающимися частями (шкив генератора, лопасти вентилятора и др.) перед началом работы необходимо застегнуть рукава и привести в порядок другие части одежды и головного убора;

— работать надо только чистыми и исправными инструментами;

— наждачный круг должен быть защищен стальным кожухом так, чтобы открытой оставалась только рабочая часть круга. Работать со снятым кожухом запрещается;

Рис. 34. План расстановки оборудования в электротехническом отделении:

1 — шкаф для одежды; 2 — ящик для отходов; 3 — умывальник; 4— шкаф для хранения приборов и запасных частей; 5—сверлильный настольный станок; 6 — станок для проточки кол* лекторов; 7 — выпрямитель; 8 — стенд для проверки системы зажигания; 9 — стенд для проверки генераторов, реле-регуляторов и стартеров; 10 — электрораспределительный щит; // — электромонтажный верстак; 12— пресс-отвертка; 13 — верстачный пресс; 14 — ванна для пропитки якорей и катушек; 15 — сушильный шкаф; 16 — приспособление для проверки свечей зажигания на герметичность; 17 — прибор для очистки и проверки свечей зажигания; 18 — слесарный верстак; 19 — ванна для мойки агрегатов и деталей; 20— стол-верстак для агрегатов, поступивших в отделение; 21 — стеллаж для хранения агрегатов; 22 — канцелярский стол; 23 — стол для деталей; 24 — заточный станок; 25 — стул

|

Рис. 35. Схема последовательности выполнения работ в электротехническом отделении корпуса электродвигателей и оборудование электротехнического отделения должны надежно заземляться или иметь зануление, согласно действующим «Правилам устройства электротехнических установок».

При работе электроинструментом, питающимся от электрической сети напряжением выше 36 В, необходимо соблюдать следующие правила: к работе электроинструментом допускаются лица, прошедшие специальную подготовку; перед началом работы инструмент необходимо осмотреть, а также надеть защитные приспособления (диэлектрические резиновые перчатки, резиновую обувь); если во время работы электроинструментом рабочий почувствует хотя бы слабое действие тока, электроинструмент необходимо немедленно отключить от сети и сдать в ремонт.

Источник

Какое нужно оборудование для электротехнического участка?

Для восстановления исправной работы электрооборудования в автомобиле можно провести регулировочные работы. Если же такие манипуляции не помогли, нужно переходить к ремонту оборудования.

Технологический процесс ремонта электрооборудования

В обобщенном виде технологический процесс ремонта любого электрического оборудования автомобиля ведется в следующем порядке:

- Транспортировка агрегатов в электротехнический цех.

- Разборка агрегатов.

- Очистка деталей (мойка, сушка и обдув).

- Дефектовка деталей. На этом этапе все детали нужно разделить на следующие группы:

- Годные детали. Они понадобятся на этапе сборки.

- Негодные детали. Со склада нужно доставить в цех новые детали для замены тех, что пришли в негодность.

- Детали, которые подлежат восстановлению. Над этой группой должны поработать специалисты. По итогу детали должны быть исправными.

- Комплектация. На этом этапе проводится проверка наличия всех деталей по изначальному перечню. Это годные элементы, элементы, которыми заменили испорченные и восстановленные.

- Сборка. Агрегат собирают до рабочего состояния.

- Тестирование агрегата на предмет работоспособности. Регулировка.

- Приемка работы специалистами технического контроля.

По такой схеме работают соответствующие специализированные цеха на большинстве АТП.

Оснащение электротехнического участка

Успешный ремонт электрооборудования имеет в своей основе качественное оснащение участка и мастерство, профессионализм тех, кто производит ремонтные работы. Важен каждый этап выполнения работ.

Для разборки агрегата, как правило, нужны гаечные ключи (8, 10, 13, 14 мм), сменные головки на 10 мм и 14 мм. И, конечно же, отвертка 4,5 мм. После разборки элементы нужно очистить. Для этого детали либо отправляются в специальные моечные машины, либо очищаются от грязи, нагара и накипи механическим путем. Для этого нужны металлические щетки и скребки. После очистки и промывки детали сушат обдувом сжатым воздухом.

Для дефектовки электроэлементов чаще всего нужны контрольно-измерительные стенды для проверки электрооборудования видов Э-242, Э-236. Также нужны стенды с подводом электропитания и с интегрированной лампой для проверки на обрыв витков мотора.

Для сборки нужны специальные оправки и стенд для сборки (чаще всего используют стенды собственного изготовления). И плюс те же инструменты, при помощи которых проводилась разборка агрегата. Сборка ведется строго по чертежу исходника.

Дополнительно электротехнический участок должен быть оборудован шкафами и стеллажами для хранения инструментов и оборудования.

Все, чем оснащен ремонтный цех АТП, должно соответствовать требованиям безопасности при эксплуатации. Данные требования регламентированы соответствующими ГОСТами. При выборе оборудования и инструментов фабричного производства нужно запрашивать сертификаты на каждую позицию. Это избавит в дальнейшем от возможных проблем.

Источник