ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА

Назначение участка

Участок по ремонту гидросистем и оборудования предназначен для восстановления и ремонта узлов и деталей гидросистемы.

Режим работы участка

Участок ремонта гидравлической аппаратуры бульдозера ДЗ-110А Работает в две смены

Таблица 1 — Годовые фонды времени рабочих и рабочих мест

| Профессия рабочего | Продолжительность | Фонды времени. ч | |||

| смены, ч | отпуска, дн | Нормативный  | Действительный,  | Рабочего места,  | Оборудования  |

| Слесарь | 8.0 |

2.3 Расчет годовой трудоёмкости

Годовая трудоемкость рассчитывается по формуле:

где N- количество ремонтов, по заданию N=2000 комплектов;

К- поправочный коэффициент ,учитывающий годовую программу К=1,46

Источник

Участок по ремонту гидравлических узлов с технологичен восстановления золотника гидрораспределителя

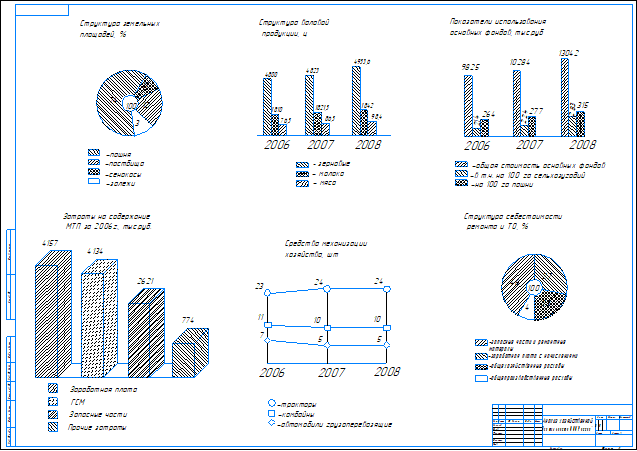

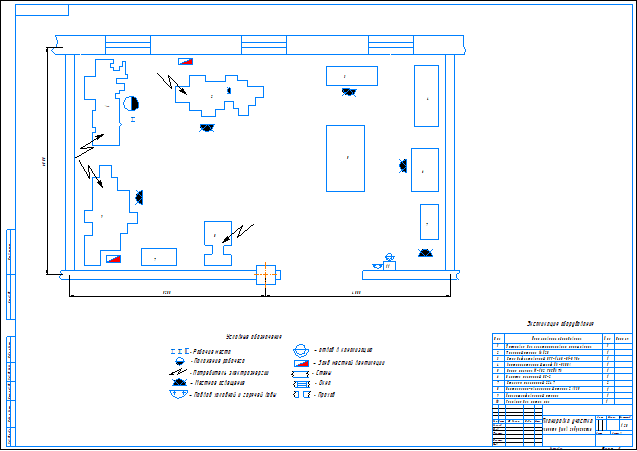

Анализ хозяйственной деятельности Анализ хозяйственной деятельности |  Планировка участка ремонта узлов гидросистем Планировка участка ремонта узлов гидросистем |

|---|---|

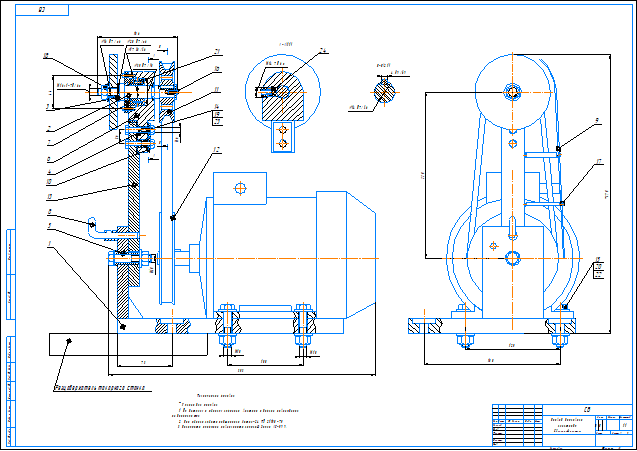

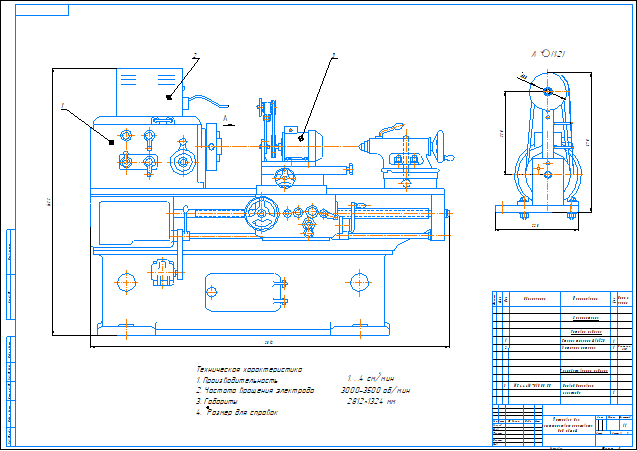

Привод дискового электрода СБ Привод дискового электрода СБ |  Установка для электроискрового наращивания Общий вид Установка для электроискрового наращивания Общий вид |

Содержание работы

ВВЕДЕНИЕ 4

1 АНАЛИЗ ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ООО «РОССИЯ» БАЛТАЧЕВСКОГО РАЙОНА 6

1.1 Общая характеристика ООО «Россия» 6

1.2 Анализ и характеристика машинно-тракторного парка 8

1.3 Организация технического обслуживания и ремонта техники 10

1.3.1 Характеристика ремонтной мастерской 10

1.3.2 Технология ремонта машин 10

1.4 Технико-экономические показатели производственной деятельности ООО «Россия» 11

1.5 Выводы по анализу и задачи проекта 14

2 ПРОЕКТ УЧАСТКА РЕМОНТА УЗЛОВ ГИДРОСИСТЕМ В УСЛОВИЯХ ООО «РОССИЯ» БАЛТАЧЕВСКОГО РАЙОНА 19

2.1 Обоснование необходимости восстановления деталей машин 19

2.2 Расчет производственной программы 19

2.3 Выбор режима работы участка и расчет фондов времени 25

2.4 Расчет штата участка восстановления 26

2.5 Расчет и подбор основного технологического оборудования для участка восстановления деталей 27

2.6 Расчет площади участка восстановления 27

3 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВОССТАНОВЛЕНИЯ ЗОЛОТНИКА ГИДРОРАСПРЕДЕЛИТЕЛЯ 29

3.1 Анализ дефектов и способов восстановления узлов гидросистем 29

3.2 Обоснование способа и последовательности операции восстановления детали 30

3.3 Составление маршрутной технологии восстановления 32

3.4 Разработка карты эскизов детали 35

3.5 Выбор режимов электроискрового наращивания 36

4 РАЗРАБОТКА КОНСТРУКЦИИ УСТАНОВКИ ДЛЯ ЭЛЕКТРОИСКРОВОГО НАРАЩИВАНИЯ 38

4.1 Анализ существующих конструкций 38

4.2 Предлагаемая конструкция установки 40

4.3 Конструкторско-технологические расчеты 41

4.3.1 Определение потребной мощности и выбор электродвигателя. 41

4.3.2 Расчет шпоночного соединения 42

4.3.3 Расчет вала на прочность 43

4.3.4 Расчет крепежной резьбы 44

5 БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА 46

5.1 Обеспечение условий и безопасности труда на производстве 46

5.2 Особенности обеспечения безопасности при эксплуатации участка по восстановлению деталей 48

5.3 Мероприятия по охране окружающей среды 49

5.4 Мероприятия по защите населения и материальных ценностей в чрезвычайных ситуациях 51

5.5 Вывод 52

6 ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ОЦЕНКА ПРОЕКТА 36

6.1 База сравнения 36

6.2 Расчет себестоимости технологического процесса восстановления золотников гидрораспределителя 36

6.3 Расчет себестоимости конструкции установки для электроискрового наращивания 37

6.4 Основные технико-экономические показатели участка 41

ЗАКЛЮЧЕНИЕ 43

Описание работы

Объектом дипломного проектирования является участок по ремонту узлов гидравлических систем в условиях ООО «Россия» Балтачевского района.

В процессе работы выполнен анализ хозяйственной деятельности предприятия, расчет и обоснование производственной программы участка по ремонту узлов гидравлических систем, спроектирован план участка, разработана технология восстановления золотника гидрораспределителя, спроектирована конструкция установки для электроискрового наращивания.

Обоснованы основные конструктивные, технологические и эксплуатационные показатели установки.

Разработаны мероприятия по обеспечению безопасности и экологичности проекта.

Данные проектных разработок подтверждены технико-экономическим обоснованием.

В дипломном проекте произведена планировка участка по ремонту узлов гидравлических систем. Ремонт узлов гидросистем на участке по ремонту позволяет эффективней использовать технологическое оборудование, на проектированном участке введены новые процессы, позволяющие более эффективней производить ремонт: узлов, агрегатов и деталей.

На основе имеющегося количества техники в районе по рекомендуемым методикам было определено число агрегатов, подлежащих капитальному ремонту. Для увеличения годовой программы предприятия был предусмотрен ремонт узлов и из других организаций и предприятий района.

Расчеты показали, что имеющиеся производственные площади мастерской позволяют выполнить планируемые объемы ремонтных работ, при этом для повышения качества ремонтной продукции нами на основе расчетов был расширен перечень основного технологического оборудования для ремонта узлов гидросистем.

Для снижения себестоимости ремонта узлов гидросистем в проекте, как пример, разработан технологический процесс восстановления детали- золотника гидрораспределителя.

На этом примере доказана целесообразность использования в ремонте восстановленных деталей, стоимость которых значительно ниже новых.

При проектировании участка соблюдены все требования, предъявляемые к нему с точки зрения безопасности и экологичности производства.

Предложенные в проекте мероприятия оценены технико-экономическими расчетами. Капиталовложения, необходимые для осуществления этих мероприятий, окупятся в течении 1-го года.

Содержание архива

Записка пояснительная;

Ведомость дипломного проекта;

Спецификация;

Чертежи:

— Деталировочные чертежи;

— Установка для электроискрового наращивания Общий вид;

— Привод дискового электрода СБ;

— Планировка участка ремонта узлов гидросистем;

— Маршрутная карта восстановления золотника гидрораспределителя;

— Анализ хозяйственной деятельности.

Остальные чертежи смотрите в папке «Скрины», архив

Цена дипломной работы 3660 ₽ Получить скидку 20%

Источник

Участок ремонта гидросистем предназначен

Тема №4: Ремонт гидросистем, а также их составные части.

1.Основные не исправности и причины возникновения.

2.Ремонт, устранения не исправностей и основные регулировки.

3.Создать инструктивную карту на восстановление (узла, детали)

РЕМОНТ ОСНОВНЫЕ НЕИСПРАВНОСТИ ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ

Шестеренчатый насос. Износ стенок и дна колодцев корпуса, торцов шестерен и поверхностей цапф, отверстий втулок под цапфу, откалывание кромок буртиков крышки насоса под уплотнительный сальник, износ плоскости крышки.

Распределитель. Трещины корпуса и крышки, износ золотников, износ конусной поверхности перепускного клапана, кромок его гнезда, зазор между осью и рычагом верхней крышки свыше допустимого, износ хромового покрытия рычага, золотников и отверстий под золотники в корпусе, срыв резьбы в отверстиях корпуса.

Цилиндр. Износ стенок гильзы, поверхностей поршней и штоков. Износ отверстий передней крышки, соединительных отверстий в крышках и вилках штока. Износ и повреждения уплотнительных резиновых колец, износ или срыв резьбы штока.

Гидроусилитель рулевого управления тракторами МТЗ-50, МТЗ-50Л, МТЗ-52, МТЗ-52Л, МТЗ-80, МТЗ-80Л, МТЗ-82 и МТЗ-82Л. Износ рабочей поверхности упора, износ и повреждения рейки, износ отверстий рейки под палец, гильзы цилиндра, поршня штока, износ шеек и изгиб поворотного вала, износ отверстий корпуса под золотник и золотников.

Запорное устройство и разрывная муфта. Нарушение герметичности клапанов, износ и повреждения резьбовых соединений, дефекты крестовин и пружин.

Баки и фильтры. Трещины сварных соединений и пробоины стенок баков, нарушение герметичности, износ клапанов, повреждения деталей фильтра.

Шланги. Нарушение герметичности заделки и разрывы шлангов, повреждения резиновых слоев.

РЕМОНТ АГРЕГАТОВ ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ

Шестеренчатый насос разбирают и ремонтируют, если у него объемный к. п. д. менее 0,6 (после замены уплотнений). Чтобы правильно контролировать этот показатель, необходимо различать обозначения гидравлических насосов. В маркировках НШ-10Д, НШ-32 (НШ-32Э) и НШ-46У цифра соответствует теоретической производительности нового насоса в кубических сантиметрах за один оборот шестерен. Буквы Д, Э, У после цифры означают модель насоса. Направление вращения ведущей шестерни показано на табличке насоса буквой Л (левое) или П (правое).

Размеры корпуса гидравлического насоса, мм

Размеры для корпусов, восстановленных обжатием.

При разборке насосов отвертывают болты, снимают крьшжу насоса и вынимают детали вручную. Съемник применяют только при снятии из гнезда нижней пары втулок. Втулки, крышки и уплотнительные кольца насосов НШ-32 и НШ-46 взаимозаменяемы, но если насос собирают снова из этих деталей, то обезличивание втулок и шестерен не допускается.

Поступившие первый раз в ремонт насосы ремонтируют методом смещения шестерен концентричными втулками. Этот способ позволяет отремонтировать насос с меньшими затратами, так как восстановление корпуса насоса сводится к одной операции — расточке колодцев на увеличенный размер (табл. 30, рис.37). Насос собирают с эксцентриковыми втулками, величина смещения оси шестерен должна быть равна половине разности размеров головок зубьев шестерен и колодцев корпуса.

Разрывная муфта отличается от запорного устройства тем, что вместо накидной гайки применяется специальный замок.

Баки с фильтрами. Для испытания клапанов фильтров используют приспособление, которое присоединяют к штуцеру стенда К. К-4200 с насосом НШ-32. На приспособлении устанавливают манометр низкого давления со шкалой 0,4—1,0 МПа.

Предохранительный клапан фильтра не должен пропускать масло при давлении 0,15 МПа. При давлении 0,25—0,35 МПа клапан должен пропускать все количество масла, подаваемого насосом.

Шланги гидравлической системы состоят из рукавов и наконечников, при помощи которых их присоединяют к штуцерам маслопроводов и гидроагрегатов.

Шланги оборудованы наконечниками неразборной конструкции. Наиболее частыми дефектами шлангов являются разрывы в местах подсоединения рукавов к наконечникам. В этих случаях поврежденную часть обрезают дисковым ножом (рис. 57, а) или наждачным кругом, на отрезанном конце устанавливают исправный наконечник.

Ниппеля и гайки выбракованных наконечников вновь используют. Для этого подрезают кромку буртика муфты Ниппель с гайкой извлекают из шланга при помощи приспособления затем также, используя приспособление, вставляют их внутрь годного конца шланга предварительно установив муфту.

Перед установкой муфты срезают наружный резиновый слой на длине 40—41 мм. Армированный шланг обжимают штампом под прессом мощностью 1 МП. Для обжатия различных по диаметру шлангов в штампе предусмотрены сменные кулачки 4

Если длина годного конца шланга недостаточна для использования, то обрезанные концы шланга соединяют при помощи двойного ниппеля (см. рис. 58). Наружный резиновый слой удаляют с концов соединяемых шлангов на длине 40 мм и надевают втулку длиной 92 мм и толщиной стенки 1,5—2 мм. Смазав двойной ниппель солидолом, вставляют его в концы шланга и обжимают в штампе. Ниппель можно обжимать в патроне токарного станка или труборезом, в котором кольцевые ножи заменены тремя калеными роликами диаметром 35 мм и шириной-8 мм.

Разборная заделка шлангов высокого давления показана на рисунке 60. Чтобы армировать шланг, обрезают его поврежденную часть, снимают наружный 1 резиновый слой до металлической оплетки 2 на длине 40 мм от конца шланга и вырезают внутренний 3 слой резины на глубину 10 мм. На подготовленный конец шланга надевают муфту 4, а большой ниппель 6 вставляют в шланг. Чтобы концы металлической оплетки равномерно расположились на конусной части большого ниппеля, металлическую оплетку слегка расплетают. Гайкой 5 прочно затягивают металлическую оплетку между муфтой и большим ниппелем. Установив накидную гайку 8 на малый ниппель 7, завертывают его. в большой ниппель. Малый ниппель после установки на него гаек 5 и 8 приваривают газовой сваркой к большому ниппелю, чтобы создать герметичность соединения.

Гидроувеличитель сцепного веса (ГСВ). Изношенные ползун, золотник и отверстия в корпусе восстанавливают т. еми же способами, которые применяют при ремонте золотниковых пар распределителей Р75-ВЗ.

Гидроувеличитель сцепного веса испытывают на стенде КИ-4200. При испытании сначала проверяют герметичность, а затем работу ГСВ.

При проверке герметичности ГСВ присоединяют к стенду по схеме, показанной на рисунке 61.

Испытание проводят в следующем порядке:

а) для проверки герметичности запорного клапана рукоятку ГСВ устанавливают в положение «заперто», а на нагнетательный и сливной штуцера ГСВ навертывают заглушки (рис. 61, а). Включают электродвигатель стенда и устанавливают дросселем давление

Схема испытания гидроувеличителя сцепного веса и гидроаккумулятора на стенде КИ-4200:1-насос 2-гидроаккумулятор; 3-гидроувеличитель сцепного веса; 4 — дроссель-расходомер; 5 — тройник.

б) для проверки герметичности ползуна рукоятку ГСВ устанавливают в положение

«выключен» (рис. 61, б). Затем включают электродвигатель стенда и устанавливают дросселем давление по манометру стенда до 6,0—7,0 МПа. При этом величина утечки масла

через штуцер для подключения гидравлического аккумулятора не должна, превышать

50 см3 за 10 мин.

Перекрывая дроссель стенда, устанавливают давление по манометру стенда до 10,0 МПа и проверяют герметичность ГСВ в течение 1 мин.

При этом давлении, а также в процессе других испытаний просачивание масла в местах соединений не допускается.

По окончании проверки открывают дроссель и выключают электродвигатель стенда;

в) для проверки герметичности и давления срабатывания предохранительного клапана рукоятку ГСВ устанавливают в положение «включен» (рис. 61, в). Заглушку переставляют со сливного штуцера на штуцер для гидравлического аккумулятора. Включаютэлектродвигатель стенда и при помощи дросселя повышают давление до срабатывания

клапана, которое определяется по вытеканию струи масла из сливного штуцера. Срабатывание клапана должно быть четким. Подтекание масла до срабатывания клапана свидетельствует о его негерметичности.

Распределительный кран:

Давление срабатывания клапана проверяют как при отвернутом, так и при завернутом маховичке ГСВ. Оно должно быть на 0,8—2,0 МПа выше давления зарядки гидравлического аккумулятора.

Работу ГСВ и гидравлического аккумулятора проверяют по схеме.

Перед испытанием, вращая маховичок ГСВ по часовой стрелке, устанавливают его в крайнее положение и, вращая иглу приспособления, перекрывают сливное отверстие. Рукоятку ГСВ устанавливают в положение «включен». Включают электродвигатель стенда и, перекрывая дроссель стенда, наблюдают за манометрами стенда и дросселя-расходомера. Манометр стенда будет показывать давление только при зарядке гидравлического аккумулятора. Манометр дросселя-расходомера — давление в гидравлическом аккумуляторе (давление подпора).

Для проверки работы автоматического регулятора вращают маховичок ГСВ против часовой стрелки. из одного крайнего положения в другое. При этом давление подпора, определяемое по манометру дросселя-расходомера, должно изменяться от 0,8 МПа до 2,8| МПа скачками. Количество скачков должно быть 3—4, учитывая скачок первоначальной зарядки гидравлического аккумулятора. Проверку повторяют 2—3 раза, разряжая гидравлический аккумулятор отвертыванием иглы дросселя-расходомера и выпуская масло.

Гидравлический аккумулятор тракторов МТЗ-50, МТЗ-50Л, МТЗ-52, МТЗ-52Л. Гидравлический аккумулятор испытывают на стенде КИ-4200, навернув на его штуцер дроссель-расходомер для проверки и присоединив его к нагнетательной линии стенда. При давлении 6,0 МПа течи масла по разъемным плоскостям, а также из отверстия, закрываемого пробкой, в течение 3 мин не должно быть.

Плавность работы проверяют при постепенной разрядке гидроаккумулятора, находящегося под давлением 4,0—6,0 МПа. При этом давление в диапазоне от 3,1 до 0,8 МПа должно падать плавно, без скачков.

Распределительный кран. Промыв детали в дизельном топливе, собирают нижнюю крышку 13 вставив в ее кольцевую расточку резиновое уплотнительное кольцо 7.

Источник