Расчёт и проектирование вагонных депо: Учебное пособие , страница 14

3.3 Депо для ремонта пассажирских вагонов

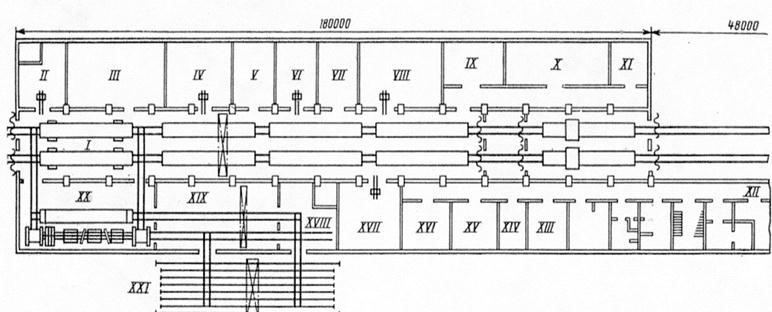

План главного производственного корпуса депо для ремонта пассажирских вагонов приведен на рисунке 3.4. Основные принципы размещения участков и отделений депо для ремонта пассажирских вагонов те же, что и для грузового вагонного депо. В соответствии с особенностями конструкции пассажирских вагонов депо имеет ряд дополнительных производственных участков и отделений и несколько иное оборудование. Перед постановкой в ремонт вагоны внутри и снаружи обмывают и дезинфицируют.

I-вагоносборочный участок с малярным отделением; II-отделение ремонта автосцепки; III-участок ремонта электрооборудования вагонов; IV-участок ремонта холодильного оборудования; V-отделение для ремонта приборов отопления и водоснабжения; VI-кровельно-жестяницкое отделение; VII-отделение ремонта автотормозов; VIII-столярное отделение; IХ-стекольно-обойное отделение; Х-электросварочное отделение; ХI-слесарно-механическое отделение; ХIII-служебно-бытовые помещения; ХIII-ремонт генератора; ХIV-кладовая; ХV-инструментальное отделение; ХVI-отделение ремонта и изготовления деталей из полимеров; ХVII-отделение для ремонта замков и фильтров; XVIII-кузнечно-пружинное отделение; ХIХ-участок ремонта роликовых подшипников; ХХ-тележечно-колесный участок; ХХI-парк тележек и колесных пар.

Рисунок 3.4 — План производственного корпуса депо для ремонта пассажирских вагонов

Для механизации работ, связанных с ремонтом тележек пассажирских вагонов, применяется технологическая оснастка. Оснастка рассчитана на ремонт 2000 тележек в год, занимает площадь 360 м 2 , а конвейерная линия имеет длину 36 м. Тележки, выкаченные из-под вагона на вагоносборочном участке, машиной для их ремонта захватываются и перевозятся в тележечное отделение. Здесь с помощью гайковертов, установленных на ремонтной машине, отвинчивают гайки шпинтонов и опускают колесные пары, которые направляют в отделение для их ремонта. Тележки перевозят машиной на поточную линию и опускают на технологические тележки на первую позицию конвейера. Затем тележку перемещают конвейером в моечную машину, которая расположена на второй позиции. Обмывка осуществляется горячей водой при давлении 1,98 МПа путем перемещения подвижных сопел вокруг тележки. После обмывки тележку перемещают конвейером на третью позицию. Механически связанные тележки конвейера имеют ход 6 м, равный расстоянию между позициями. Позиции конвейера снабжены подъемниками. Для возврата конвейера в исходное положение вагонные тележки поднимают на всех позициях, и освободившиеся технологические тележки конвейера возвращают в исходное положение. После этого вагонные тележки вновь опускают на технологические тележки конвейера, и ремонт продолжается. Время, затрачиваемое на перемещение и возвращение конвейера в исходное положение, составляет 3 мин. На третьей позиции тележки разбирают с помощью пресса, кантователя и крана, снимают рычажную передачу. С помощью пресса сжимают центральное подвешивание и разбирают. Затем кантователем раму тележки поворачивают. В таком положении контролируют расстояние между шпинтонами и осматривают нижнюю часть тележки. Далее раму разобранной тележки перемещают на четвертую позицию для сборки тележки. На пятой позиции устанавливают мелкие детали и выполняют окончательную сборку. С шестой позиции тележку поднимают. На поднятую тележку с помощью машины устанавливают колесные пары и завинчивают гайки шпинтонов. Затем тележку перемещают на вагоносборочный участок для подкатки под вагон.

Программа отделения определяется количеством тележек, поступающих от вагоносборочного участка (100%), и тележек, выкатываемых из-под вагонов, отправляемых в текущий отцепочный ремонт (15—20%).

Участок по ремонту электрооборудования пассажирских ЦМВ предназначен для выполнения деповского и текущего ремонтов, технических осмотров и ревизии электрического оборудования пассажирских вагонов. Узлы электрооборудования ремонтируют обезличенным способом, т. е. заменяют неисправные узлы новыми или заранее отремонтированными. Готовую продукцию направляют в кладовую, откуда выдают для монтажа на вагон.

Элементы и узлы электрооборудования, требующие после ремонта наладки и регулирования на стенде, выдают на вагон только в запломбированном виде. Отсутствие или нарушение пломб расценивается как неисправность.

На участке имеются следующие отделения: для ремонта электрических машин, ремонта электроаппаратуры, радиоаппаратуры и контрольно-измерительных приборов, аккумуляторов, ремонта несъемного электрооборудования, проведения технических осмотров и ревизий, ремонта редукторно — карданных приводов. Перечень отделений может измениться в зависимости от особенностей конструкции приписанных к депо пассажирских вагонов.

Участок для ремонта холодильных установок пассажирских вагонов предназначен для выполнения деповского и текущего ремонтов, технических осмотров и ревизии холодильного оборудования пассажирских вагонов. Участок ремонта холодильных установок пассажирских вагонов имеет отделения: отделение разрядки холодильных агрегатов от хладона и масла и их зарядка; отделение демонтажа, очистки и обмывки; отделение ремонта и испытания контрольно-измерительных приборов, автоматики и запорной арматуры; отделение разборки, сборки и испытания холодильных агрегатов и компрессоров; отделение ремонта компрессоров; отделение ремонта теплообменных аппаратов, аккумуляторных плит и фильтров осушителей; малярное отделение.

Ремонт холодильного оборудования выполняется по принципу замены неисправных узлов и деталей заранее отремонтированными или новыми. Ремонтные и профилактические работы, обеспечивающие исправное состояние холодильного оборудования пассажирских вагонов выполняют на специальном участке.

Ремонтно-комплектовочный участок пассажирского депо (кроме отделений для ремонта автосцепки, слесарно-механического, электрогазосварочного, рессорно-пружинного и автотормозного, рассмотренных при описании грузового депо) включает дополнительно следующие отделения.

Отделение по ремонту гидравлических гасителей колебаний тележек пассажирских вагонов размещается в трех отдельных помещениях: очистки гасителей колебаний; ремонта и ревизии, окраски, хранения и регенерации рабочей жидкости.

Источник

Организация ремонта холодильного оборудования

Ремонты по восстановлению оборудования, подвергшегося аварийному износу называются внеплановыми. Это непредвиденная остановка оборудования, которая ведет к вредным для производства последствиям: порче продуктов в холодильнике, нарушению ритма производства, простоям рабочих цехов. На большинстве предприятий применяется система — П.П.Р. При этом ремонте — все работы по уходу и ремонту увязывается в один комплекс мероприятий по техническому обслуживанию и ремонту машин.

Система ППР — представляет собой совокупность предупредительных мероприятий обеспечивающих постоянную работоспособность машины в период ее эксплуатации.

Система ППР — позволяет заранее уточнить и согласовать с графиком производства предприятия время остановки машины в ремонт, определяет потребность в количестве запасных деталей и материалов.

Система ППР — обеспечивает возможность постоянной эксплуатации оборудования при максимальной производительности и высоком качестве выпускаемой продукции.

В систему ППР входят: технический уход, плановый осмотр и плановый ремонт.

Технический уход — предусматривает содержание в исправном состоянии машины во время ее работы и выполнение мелких ремонтных работ в период между сменами. В период рабочей смены уход регламентируется заводскими и другими инструкциями.

Технический уход является важным звеном в системе ППР, т. к. достигается бесперебойная работа машин — облегчается проведение последующих видов ремонта.

Плановый осмотр — выявляют и немедленно устраняют те неисправности, которые мешают нормальной эксплуатации оборудования до планового ремонта. Результаты осмотра заносят в ремонтный журнал.

Плановый ремонт — в него входят текущий, средний и капитальный ремонты.

Текущий ремонт — вид ремонта, при которым дефекты устраняют через определенные установленные сроки при кратковременной остановке машины. Периодичность ремонта машин устанавливают на основании опыта их эксплуатации. Сюда входят работы:

— проверка и наладка муфт сцепления

— зазоры в подшипниках

— замена прокладок и набивок

— смена поршневых колец

— очистка и переборка масляных фильтров

— проверка и наладка сальника

— замена мелких деталей.

Средний ремонт — через определенный промежуток времени машину останавливают на средний ремонт. Частичная разборка машины, замена или ремонт износившихся деталей, перезаливка подшипников, шлифовка шеек вала, замена втулок и вкладышей подшипников, замена подшипников качения и других деталей.

Капитальные ремонт — износ машины значительный. Необходима полная разборка машины и восстановление или замена отдельных деталей. После ремонта машина по своим качествам полностью должна соответствовать вновь изготовленной. Допуски и посадки всех деталей должны быть выдержаны по заводским чертежам. Материалы деталей и их термообработка не должны отличаться от принятых заводом-изготовителем. Такие же требования и к сборке машины.

Продолжительность работы машины с начала ее эксплуатации до сдачи в капитальный ремонт называется ремонтным циклом.

Порядок расположения и чередования видов ремонта в ремонтном цикле называется структурой ремонтного цикла и обозначается

К-Т-Т-С-Т-Т-К (Рудометкин, стр. 222-227)

Чередование ремонтов по времени обычно изображают графически.

Интервалы между ремонтами даются в часах рабочего времени.

Компрессоры, как сложные машины за ремонтный цикл проходят не менее двух Т.Р — С.р и К.р.

Это относится к вертикальному быстроходному компрессору типа П110.

2. Подготовка к ремонтным работам, ремонтная документация, запасные детали, методы ремонта

При проведении ремонта машины надо иметь рабочие чертежи на быстроизнашивающиеся детали — от заводов-изготовителей оборудования. Основным документом для выполнения любого вида ремонта является дефектная ведомость — которая составляется начальником или механиком компрессорного цеха и утверждается техническим руководителем.

При составлении дефектной ведомости на К.Р. Пользуются дефектной ведомостью на текущий ремонт с дополнениями, обнаруженными при ремонтах и осмотрах.

Ведомость уточняют при полной разборке оборудования во время ремонта.

Другой ремонтный документ — календарный план работ по ремонту оборудования, который согласовывается с планом производства и утверждается соответствующей вышестоящей инстанцией (организацией).

Затем оформляют финансирование ремонтных работ, составляют заявки для получения материалов, запасных частей, инструмента — такелажного оборудования и подготавливают рабочие места к проведению ремонта оборудования.

К началу ремонта необходимо иметь большую часть запасных деталей — это быстроизнашивающийся детали, срок службы которых не превышает продолжительности межремонтного периода и те детали, которые расходуются на каждую машину в большом количестве (поршневые кольца, клапаны, вкладыши, подшипники).

Запасные детали хранят в готовом виде в кладовых (цеховых или складах предприятия). Все их нужно предохранять от коррозии, учитывать по журналу «приход» и «расход». «Восстановленные» детали после ремонта хранят наравне с новыми.

Методы ремонта — индивидуальный метод, узловой и поточный.

Индивидуальный метод — применяется универсальной бригадой при ремонте машин в небольших количествах. 3-5 человек выполняют ремонт от начала до конца. Машина разбирается на узлы, узлы на детали. Идет индивидуальный ремонт по восстановлению деталей в мехмастерской, замена на новые запасные. Все детали возвращают на ту же машину. Недостатки этого метода — длительный срок ремонта, высокая стоимость ремонта при высокой квалификации работников.

Узловой метод — машину разбирают на узлы и детали, которые направляют в ремонт специализированным бригадам. Вместо снятых неисправных узлов и деталей на машину ставят детали из оборотного фонда или ранее отремонтированные, неисправные отправляют в ремонт, а потом они будут поставлены на другую машину.

Узловой метод обеспечивает высокое качество ремонта, повышение производительности труда, снижение себестоимости ремонта. Срок машины в ремонте сокращается.

Поточный метод ремонта является высшей формой организации ремонтных работ.

Этот метод применим на заводах, ремонтирующих однотипные, одномарочные машины в большом количестве.

— узкая специализация рабочих мест, лучше используются рабочие

— узкая специализация инструмента и оборудования, что улучшает его использование и снижает трудоемкость работников

— небольшой срок простоя машины в ремонте

— хорошая организация ремонтных работ — удешевление стоимости единицы ремонта.

Источник

Основные положения ремонта холодильного оборудования

Техническое обслуживание обеспечивает работоспособное состояние холодильной установки в точение некоторого и относительно небольшого (по сравнению с полным сроком службы) промежутка времени. Неизбежно наступает предельное состояние, и возникает необходимость в более глубоких по характеру восстановления утраченной работоспособности целенаправленных действиях, в частности в совокупности рабочих операций. Комплекс операций, связанных с восстановлением исправности или работоспособности объекта и его технического ресурса либо ресурса его составных блоков (частей), называется ремонтом. Поскольку объекты достигают предельного состояния не одновременно вследствие различия в свойствах материалов, действующих нагрузок, случайного характера отказов, то и состав восстановительных работ, их объем и степень восстановления ресурса должны быть различными, а кроме того, неодинаковы и условия эксплуатации. В связи с этим ремонты классифицируют: по степени восстановления ресурса на текущий, средний и капитальный; по планированию на плановый и неплановый; по регламентации выполнения на регламентированный и по техническому состоянию.

Текущий ремонт предназначен для обеспечения и восстановления работоспособности объекта путем воссоздания или замены наименее долговечных частей.

Средний ремонт предназначен для восстановления исправности и частичного восстановления ресурса объекта путем воссоздания и (или) замены уже более долговечных частей.

Капитальный ремонт предназначен для восстановления исправности, полного (или близкого к полному) ресурса путем воссоздания и (или) замены любых его частей, включая базовые.

Ремонт называют плановым, если он проводится в соответствии с требованиями НТД (нормативно технической документации), и неплановым, если он выполняется без предварительного назначения (для устранения отказа).

Регламентированный ремонт — это плановый ремонт, выполняемый с периодичностью и в объеме, установленными в НТД, независимо от технического состояния объекта в момент начала ремонта.

Целесообразность периодического проведения ремонта связана с тем, что параметры, характеризующие техническое состояние объекта, имеют явно выраженную тенденцию ухудшения во времени. Объем операций назначается единым для однотипных объектов в зависимости от наработки с начала эксплуатации и после капитального (иногда и среднего) ремонта. Достоинством регламентации ремонта является то, что известны виды ремонта, периодичность их проведения, содержание и объем операций каждого вида ремонта. Это позволяет подготовиться к ремонту и провести его с минимальными затратами.

Однако планируемые для каждого вида ремонта единая периодичность и одинаковый объем восстановительных работ не всегда согласуются с фактическими потребностями в них, и это увеличивает затраты. Тем не менее, регламентация ремонта получила широкое распространение.

Ремонт по техническому состоянию — плановый ремонт, при котором контроль технического состояния выполняют с периодичностью и в объеме, установленными в НТД, а объем и момент начала ремонта определяют фактическим состоянием объекта. Ремонт по техническому состоянию, в отличие от регламентированного, содержит только указания по объему диагностирования. Объем же собственно ремонтных операций полностью зависит от результата диагностирования. Другими словами, он основан на том, что проводят только те операции, которые необходимы для поддержания и восстановления работоспособности объекта. Установлено, что восстановительные работы, не обусловленные фактическим состоянием объекта, могут ухудшить его состояние вследствие нарушения при сборке положения притертых деталей и в общем случае требуют значительных затрат. Однако, несмотря на простоту общих принципов такого ремонта, реализация этих принципов затруднена при традиционных методах диагностирования оборудования, поскольку неопределенность содержания и объема восстановительных работ, вызванная недостатком информации, приводит к дополнительным затратам на ремонт. Полагают, что выполнение ремонта по техническому состоянию будет экономически оправданным при использовании автоматизированной системы технического обслуживания и ремонта холодильной установки, которая может быть частью автоматизированной системы эксплуатации установки.

Источник