- Проект участка диагностики и ремонта топливной аппаратуры дизельных двигателей грузовых автомобилей

- Проектирование участка по ремонту дизельной топливной аппаратуры для АТП состоящего из 135 автомобилей КамАЗ-4510

- Описание автотранспортного предприятия. Расчет годовой программы и численности рабочих. Подбор технологического оборудования. Организация и схема ремонта топливной аппаратуры и подвижного состава. Разработка приспособления для опрессовки плунжерных пар.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Коэффициент кратности между значениями средне циклового пробега принятой периодичности ТО-2 определяется по формуле:

- n3 = Lкр/L2, [1, стр. 154]

- Lкр — норма пробега до КР;

- L2 — нормативная периодичность ТО-2;

- Lкр = 216000; L2 = 9000;

- n3 = 216000/9000 = 24 (принимаем 24).

- Тогда принятое значение средне циклового пробега определяется по формуле:

- Lкр = L2*n3, [1, стр. 154]

- L2 — нормативная периодичность ТО-2;

- n3 — коэффициент корректирования;

- L2 = 9000; n3 = 24;

- Lкр = 9000*24 = 216000 км.

- 2.1.4 Корректирование нормы дней простоя в ТО и ремонте

- dто и тр = dнто и тр * К4(ср), дн/1000 км [1, стр.155]

- К4(ср) — коэффициент корректирования нормативов удельной трудоемкости текущего ремонта и продолжительность простоя в ТО и ремонте в зависимости от пробега с начала эксплуатации.

- Так как у нас пробег с начала эксплуатации 180000 км, а пробег для КамАЗ-4510 до КР равен 300000, то доля пробега с начала эксплуатации будет составлять 180000/300000 = 0,6. Тогда К4(ср) = 1,0

- dто и тр = 0,5 * 1,0 = 0,5 дн/1000 км

- 2.1.5 Корректирование удельной трудоемкости текущего ремонта

- tтр = tнтр * К1 * К2* К3* К4(ср)* К5 , чел-ч/1000 км [1, стр.135]

- К1 = 1,2 — коэффициент корректирования нормативов в зависимости от категории эксплуатации;

- К2 = 1,0 — коэффициент, учитывающий модификацию подвижного состава;

- К3 = 1,1 — коэффициент корректирования нормативов в зависимости от природно-климатических условий;

- К4 = 1,0 — коэффициент корректирования нормативов удельной трудоемкости текущего ремонта и продолжительность простоя в ТО и ремонте в зависимости от пробега с начала эксплуатации;

- К5 = 1,05 — коэффициент корректирования трудоемкости.

- tтр = 6,5*1,2*1,0*1,1*1,0*1,05 = 9,0 чел-ч/1000 км

- По результатам произведенных расчетов составим таблицу корректирования пробега автомобилей КамАЗ-4510 до ТО-1, ТО-2 и КР для автотранспортного предприятия.

- Таблица 2 — Корректирование пробега до ТО-1, ТО-2 и КР

- Обозна-

- Корректирование

- Принятое

- 2.1.6 Расчет количества ТО на 1 автомобиль за цикл

- N2 = Lкр/L2-Nк, [1, стр. 136]

- Lкр — значение пробега до КР;

- L2 — нормативная периодичность ТО-2;

- Nк — количество КР за цикл;

- Lкр = 216000 км; L2 = 9000 км; Nк = 1;

- N2 = 216000/9000-1 = 23

Проект участка диагностики и ремонта топливной аппаратуры дизельных двигателей грузовых автомобилей

В настоящее время топливную аппаратуру оснащают отдельными устройствами или целыми системами управления топливоподачей, позволяющими осуществлять целенаправленное изменение указанных характеристик и параметров, тем самым обеспечивая требуемый характер протекания процессов топливоподачи, смесеобразования и сгорания на каждом эксплуатационном режиме работы дизеля. Эффективное выполнение работ по обслуживанию и ремонту такой топливной аппаратуры можно обеспечить только на специальных участках ремонтной базы АТП и СТО. Для качественного выполнения технического обслуживания и ремонта необходима хорошая материально-техническая база: оборудование, отвечающее современным требованиям, комплекты необходимых инструментов и приспособлений.

Для обеспечения этих условий на действующем предприятии необходимо проведение реконструкции производственных зон и участков с заменой старого оборудования на новые современные средства диагностирования и ремонта. Необходимо внедрять новые схемы технологического процесса, которые позволят снизить трудоёмкость технического обслуживания и ремонта, сократят время простоя автомобилей в ремонте. Реконструкцию необходимо проводить таким образом, чтобы обеспечить нормальную работу действующих зон и участков.

Исходя из этого я выбрал темой своего дипломного проекта участок диагностики и ремонта топливной аппаратуры дизельных двигателей непосредственно в Автотранспортном цехе «Автоагрегатного завода». В настоящем проекте рассматривается необходимость проведения реконструкции участка топливной аппаратуры в Автотранспортном цехе «Автоагрегатный завод».

АТЦ производит перевозку металлопроката, заготовок между цехами завода, а так же производит доставку стандартных и комплектующих изделий для производства «РААЗ» из разных регионов нашей страны и из-за рубежа. Кроме того, на АТЦ производится хранение, техническое обслуживание и ремонт подвижного состава данного предприятия. Общая площадь, занимаемая АТЦ-6, 51 га. Подвижной состав предприятия составляют базовые модели грузовых автомобилей: «ЗИЛ», «КАМАЗ» и легковой автомобиль «Волга».

АТЦ имеет специализированный корпус по ремонту и техническому обслуживанию грузовых автомобилей, в котором располагаются зоны ТО и ТР, производственные участки, а также центр управления производством. АТЦ имеет централизованный склад запасных частей, который располагается в отдельном корпусе. Хранение подвижного состава производится на открытом пространстве территории предприятия. В зоне стоянки имеется газовый подогрев, который эксплуатируется в холодное время года.

Работа по ТО и КР ведётся на устаревшем оборудовании. Кроме того, при проектировании предприятия не учитывалось поступление новых марок автомобилей, поэтому наблюдается недостаточное количество технологического оборудования для качественного выполнения ТО. Кроме того, многие эксплуатируемые автомобили изношены на 70%, что зачастую не позволяет качественно производить транспортную работу. На предприятии за последнее время внедрения оборудования не наблюдалось, однако производится реконструкция участка топливной аппаратуры.

Ремонт неисправных приборов осуществляется при помощи специализированного инструмента. Их диагностика осуществляется на стендах. Площадь дизельного отделения составляет 27 м 2 . За соблюдением техники безопасности непосредственно на участке следит мастер участка. На рабочих местах имеются специальные плакаты с правилами техники безопасности. Эти правила должны неукоснительно соблюдаться рабочими. В случае нарушения, к работникам могут применяться различные виды взысканий. Для контроля за соблюдением техники безопасности по всему предприятию проводится трехступенчатый контроль При проектировании предприятия расчеты велись для определенных марок автомобилей, и не учитывалось поступление новых марок, поэтому главной проблемой для участка и для всего предприятия в целом является недостаточное количество технологического оборудования. Кроме того, на сегодняшний день, оборудование изношено или устарело морально, что не позволяет качественно выполнять работы по ремонту приборов системы питания.

Для устранения этих недостатков необходимо проведение реконструкции. Необходимо заменить устаревшее оборудование и внедрить новые средства диагностирования и ремонта, которые позволят улучшить технологический процесс и качество ремонта.

Возможные неисправности топливной аппаратуры дизеля

Система питания дизельного двигателя

Схема технологического процесса ремонта системы питания дизельного двигателя

Топливный насос высокого давления Сборочный чертеж

Карта дефектации кулачкового вала ТНВД

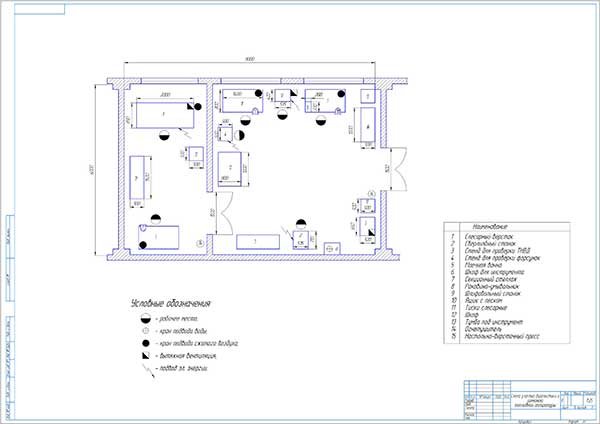

Схема участка диагностики и ремонта топливной аппаратуры дизельных двигателей

Схема гидравлическая диагностического стенда

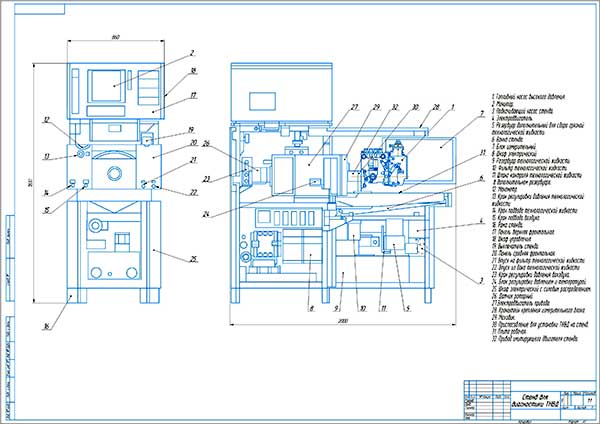

Стенд для диагностики ТНВД

Зажимное приспособление стенда диагностики Сборочный чертеж

Схема освещения участка диагностики и ремонта топливной аппаратуры

Технико-экономические показатели проекта участка диагностики и ремонта топливной аппаратуры дизельных двигателей

1. Общая часть часть 11

- 1.1. Характеристика автотранспортного цеха «Автоагрегатного завода» 12

- 1.2. Обоснование необходимости реконструкции участка топливной аппаратуры 12

2. Технологическая часть 14

- 2.1. Типы топливных систем 15

- 2.2. Топливная система дизельных двигателей грузовых автомобилей 15

- 2.3. Особенности технического обслуживания и ремонта топливной аппаратуры 19

- 2.4. Диагностическими признаками неисправностей системы питания 20

- 2.5. Расчет производственной программы и трудоемкости ТО и ТР участка топливной аппаратуры 23

- 2.5.1. Выбор исходных данных 23

- 2.5.2. Выбор и корректирование нормативов 24

- 2.5.3. Расчет производственной программы по количеству ЕО, ТО-1, ТО-2 30

- 2.5.4. Расчеты трудоемкости ТО и ТР 33

- 2.6. Технологический расчет участка топливной аппаратуры 35

- 2.6.1. Режим работы участка 35

- 2.6.2. Расчет численности производственных рабочих 36

- 2.6.3. Распределение трудоемкости участка и рабочих по видам работ 37

- 2.6.4. Организации технологического процесса участка 39

- 2.6.5. Выбор метода организации ТО и ремонта на участке 46

- 2.6.6. Выбор технологического оборудования оснастки и производственного инвентаря 46

- 2.6.7. Расчет площади участка 48

- 2.6.8. Научная организация труда на объекте проектирования 48

- 2.6.9. Расчет коэффициента выработки нормативной трудоемкости на участке топливной аппаратуры 49

- 2.7. Карта технологического процесса на регулировку давления впрыска 51

- 2.8. Карта технологического процесса сборки топливного насоса высокого давления 53

- 2.9. Возможные неисправности топливной аппаратуры дизеля и способы их устранения 55

3. Конструкторская часть 62

- 3.1. Назначение и работа топливного насоса высокого давления 63

- 3.2. Устройство топливного насоса высокого давления 69

- 3.3. Необходимость разработки диагностического стенда для участка топливной аппаратуры 70

- 3.4. Назначение диагностического стенда 71

- 3.5. Описание гидравлической схемы стенда 75

- 3.6. Проектирование зажимного приспособления к диагностическому стенду 76

- 3.7 Определение среднего значения и коэффициента вариации предела выносливости при растяжении-сжатии для пластины к зажимному приспособлению 78

4. Экономическая часть 82

- 4.1. Расчёт плана по труду и заработной плате 83

- 4.1.1. Распределение ремонтных рабочих по разрядам 83

- 4.1.2. Расчёт фонда оплаты труда ремонтных рабочих участка топливной аппаратуры 83

- 4.1.3. Расчёт текущих затрат на реконструкцию участка топливной аппаратуры 86

- 4.1.4. Расчёт калькуляции себестоимости 88

- 4.1.5. Расчет технико-экономических показателей проекта 89

5. Безопасность проведения работ и экологичность участка 92

- 5.1. Условия безопасности работы по исключению опасных и вредных факторов 93

- 5.2. Обеспечение санитарных норм на участке топливной аппаратуры 94

- 5.3. Обеспечение электробезопасности 96

- 5.4. Расчёт освещённости участка топливной аппаратуры 96

- 5.5. Пожарная безопасность 98

- 5.6. Трёхступенчатый контроль 98

Источник

Проектирование участка по ремонту дизельной топливной аппаратуры для АТП состоящего из 135 автомобилей КамАЗ-4510

Описание автотранспортного предприятия. Расчет годовой программы и численности рабочих. Подбор технологического оборудования. Организация и схема ремонта топливной аппаратуры и подвижного состава. Разработка приспособления для опрессовки плунжерных пар.

| Рубрика | Транспорт |

| Вид | дипломная работа |

| Язык | русский |

| Дата добавления | 23.11.2010 |

| Размер файла | 6,9 M |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1 Исследовательская часть

1.1 Характеристика АТП

1.2 Характеристика цеха топливной аппаратуры

1.3 Характеристика системы питания

1.4 Характеристика ТНВД

1.5 Технико-экономическая оценка проекта

2 Расчетно-технологическая часть

2.1 Расчет годовой производственной программы

2.1.1 Выбор исходных данных

2.1.2 Корректирование периодичности ТО и ТР

2.1.3 Корректирование пробега до ТО-2 и ТР по кратности среднесуточного пробега

2.1.4 Корректирование нормы дней простоя в ТО и ремонте

2.1.5 Корректирование удельной трудоемкости текущего ремонта

2.1.6 Расчет количества ТО на 1 автомобиль за цикл

2.1.7 Коэффициент технической готовности

2.1.8 Коэффициент использования автомобилей:

2.1.9 Годовой пробег:

2.1.10 Общая годовая трудоемкость ТР

2.1.11 Годовая трудоемкость работ по участку

2.2 Расчет численности производственных рабочих

2.3 Подбор технологического оборудования

2.4 Расчет производственной площади

2.5 Возможные неисправности системы питания и способы их устранения

2.6 Снятие и разборка ТНВД

2.7 Сборка и установка ТНВД

2.8 Ремонт топливного насоса высокого давления

2.9 Ремонт форсунки

2.10 Проверка и регулирование форсунок

2.11 Проверка и регулирование привода управления подачей топлива

2.12 Проверка и регулирование угла опережения впрыска топлива

2.13 Проверка и регулировка ТНВД и автоматической муфты опережения впрыска топлива

2.14 Схема технологического процесса ремонта ТНВД

3 Организационная часть

3.1 Организация АТП

3.2 Организация производственного процесса ремонта подвижного состава АПТ на участке

3.3 Организация рабочего места

3.4 Схема управления топливным цехом на АТП

4 Техника безопасности и мероприятия по охране труда и окружающей среды

4.1 Техника безопасности при выполнении работ

4.2 Производственная санитария

4.3 Противопожарные мероприятия

4.4 Расчет освещения на участке

4.5 Расчет вентиляции

4.6 Охрана окружающей среды

5 Конструкторская часть

5.1 Устройство и принцип действия приспособления

5.2 Расчет на прочность детали приспособления

6 Экономическая часть

6.1 Расчет себестоимости приспособления для опрессовки плунжерных пар ТНВД

6.2 Расчет экономической эффективности

Основной задачей автотранспорта является полное и своевременное удовлетворение потребностей в перевозке и доставке народнохозяйственных грузов на основе повышения качества и мощности работы всей транспортной системы.

Эффективность работы автомобильного транспорта базируется на надежности подвижного состава, которая обеспечивается в процессе его производства, эксплуатации и ремонта, а именно:

— совершенством конструкции и качеством изготовления;

— своевременным и качественным выполнением технического обслуживания и ремонта;

— своевременным обеспечением и использованием нормативных запасов материалов и запасных частей высокого качества и необходимой номенклатуры;

— соблюдением государственных стандартов и правил технической эксплуатации.

Нормативы технического обслуживания и ремонта, учитывающие условия эксплуатации, установлены на основе межотраслевой оценки достигнутого уровня надежности производимого в стране подвижного состава. Организации и предприятия автомобильной и смежных отраслей промышленности:

— проводят единую политику и несут ответственность за технический уровень и качество выпускаемой продукции, за наиболее полное удовлетворение потребностей автомобильного транспорта страны в необходимом подвижном составе, запасных частях, эксплуатационных материалах высокого качества и надежности, требуемого типажа и номенклатуры, приспособленных к различным условиям эксплуатации и в количествах в соответствии с установленными нормативами;

— проводят мероприятия по повышению надежности подвижного состава, снижению трудовых и материальных затрат на техническое обслуживание и ремонт;

— проводят унификацию подвижного состава с целью сокращения количества технологически совместимых групп на автотранспортных предприятиях;

— в случае необходимости разрабатывают конструкции, изготовляют образцы и организуют промышленное производство нестандартного оборудования, оснастки и специального инструмента для технического обслуживания и ремонта конкретных семейств подвижного состава;

— применяют непосредственное участие в освоении автомобильного транспорта подвижного состава новых моделей путем своевременного обеспечения автотранспортных и авторемонтных предприятий технической документации, образцами нестандартного оборудования, оснастки специального инструмента, запасными частями и эксплуатационными материалами, необходимыми для организации технического обслуживания и ремонта;

— организуют или содействуют организации на промышленной основе капитального ремонта агрегатов и узлов конкретных семейств подвижного состава и восстановление отказавших деталей в качестве товарной продукции;

— осуществляют мероприятия по рациональному использованию топливно-энергетических ресурсов и защите окружающей среды при работе автомобильного транспорта;

— содействуют созданию единой информационной базы на основе опорных автотранспортных и авторемонтных предприятий, необходимой для управления надежностью подвижного состава.

Текущий и капитальный ремонт должен обеспечивать безотказную работу агрегатов, систем и узлов автомобиля в пределах, установленных периодичностью и по воздействиям.

В связи с этим большое внимание уделяется разработке, освоению, внедрению новых материалов, экономии топливно-энергетических ресурсов, испытаний агрегатов.

В данном дипломном проекте мы исследуем топливную систему автомобиля Камаз, определяем возможные неисправности топливной аппаратуры и в частности подробно рассматриваем ТНВД. Составляем схему технологического процесса, для более быстрого определения последовательности ремонтных работ, производим расчет производственной программы, проводим анализ работ по ТБ и охране труда при ремонте топливной аппаратуры в условиях АТП, а также выбираем приспособление, которое позволит упростить процесс опрессовки плунжерных пар ТНВД. Применение приспособления (установки) позволит повысить точность и производительность работы топливного насоса.

Для обоснования эффективности предложенного приспособления проведем экономическую оценку работы установки для испытания плунжерных пар, для чего рассчитаем себестоимость приспособления, эксплуатационные затраты на ремонт ТНВД до внедрения приспособления и после внедрения приспособления и произведем расчет экономической эффективности от использования приспособления в АТП.

1 ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ

Автотранспортное предприятие находится в г. Рубцовске. Оно состоит из 135 автомобилей марки КамАЗ. Автомобили предназначены для перевозки сыпучих грузов по городу и району, а так же за его пределы, а так же выполняет частные заказы населения по перевозкам грузов.

— осуществляет единую политику в области технического обслуживания и ремонта автомобилей;

— обобщает передовой опыт, разрабатывает и широко применяет прогрессивные формы и методы организации, управления и технологии технического обслуживания и ремонта;

— осуществляет бригадную форму организации с оплатой труда по конечному результату с обеспечением персональной ответственности исполнителей за качество выполнения работ и техническое состояние подвижного состава;

— проводит мероприятия и осуществляет контроль за качество выполнения технического обслуживания и ремонта, а так же за выполнением требований безопасности;

— проводит мероприятия по экономному расходованию топливно-энергетических, материальных и трудовых ресурсов;

— принимает меры по рациональному распределению подвижного состава, запасных частей и эксплуатационных материалов;

— осуществляет мероприятия по сокращению тяжелого физического и труда, а также по улучшению условий труда персонала по техническому обслуживанию и ремонту подвижного состава;

— совершенствует организацию и методы подготовки высококвалифицированного персонала служб и подразделений, обеспечивающих исправное состояние и надежность подвижного состава.

В АТП проводятся все виды ТО и ремонта. Имеются основные отделы и службы:

— служба эксплуатации осуществляет оперативное планирование и руководство перевозками, учитывает на основании путевых листов и других документов транспортную работу, выполненную подвижным составом;

— техническая служба обеспечивает готовность автомобилей к работе и поддерживает их постоянную техническую исправность путем своевременного и качественного выполнения всех работ по ТО и ремонту;

— плановый отдел ведет общий учет работы, составляет транспортный финансовый план, являющийся планом всей производственной и финансовой деятельности на год;

— отдел технического снабжения обеспечивает АТП эксплуатационными материалами, запасными частями, инструментами и т.п., обеспечивает учет их расходования, выдачу и хранение;

— административно-хозяйственная служба ведет учет личного состава, дело производства, обеспечивает сохранность и поддержание в хорошем состоянии производственных и служебных помещений.

Руководителем АТП является директор (начальник). Техническое руководство возложено на главного инженера (технического руководителя), который является заместителем директора по технической службе. Заместителем директора по эксплуатации и руководителем этой службы является начальник эксплуатации.

В АТП для обеспечения надлежащей эксплуатации подвижного состава есть гараж-стоянка, помещение для выполнения текущего ремонта и технического обслуживания автомобилей, посты приема и выпуска автомобилей на линию, складские помещения для хранения запчастей и эксплуатационных материалов. Для обеспечения бытовых потребностей рабочих и служащих, создания хороших условий труда имеются: душевые, гардеробные, комнаты приема пищи и отдыха.

В комплекс ремонтных помещений входит проектируемый участок (цех) по ремонту топливной аппаратуры.

1.2 Характеристика цеха топливной аппаратуры

Участок по ремонту топливной аппаратуры предназначен для текущего ремонта узлов и агрегатов системы питания двигателя, нуждающихся в ремонте.

В цехе по ремонту топливной аппаратуры установлено оборудование, приспособления, необходимые для проведения разборочно-сборочных работ, слесарно-механических, сварочных, жестяночных, регулировочных работ, а также имеются в наличии разные инструменты для разборки-сборки узлов и агрегатов системы питания двигателя. Особое внимание при этом уделяется повышению качества технического обслуживания и текущего ремонта.

На участке производят ремонт топливных насосов высокого давления с топливоподкачивающим насосом, форсунок, топливо проводов высокого давления, фильтров. Также на участке проводят ремонт, регулировку, проверку, испытание и консервацию новых и запасных узлов топливной аппаратуры. Тем самым добиваются повышения производительности труда за счет снижения до минимума времени простоя из-за неисправной топливной аппаратуры. Качество выполняемых на участке работ во многом зависят от квалификации специалистов, оборудования и приспособлений, использованных при ремонте.

Согласно требованиям пожарной безопасности в цехе располагается пожарный щит и ящик с песком. Для оказания первой медицинской помощи при травмах участок оборудован аптечкой.

Число рабочих дней участка, как и всей мастерской, составляет 253 дня. Продолжительность рабочей смены 8 часов. Рабочий день с 8.00 ч. до 17.00 ч., перерыв на обед с 12.00 ч. до 13.00 ч. Режим работы цеха односменный, но с учетом сезонности работ и неравномерности поступления агрегатов в ремонт предусмотрен полуторасменный режим работы.

Разработка проекта цеха топливной аппаратуры для автомобильного парка имеет большое значение, а выбор и расстановка оборудования произведены исходя из технологического процесса капитального ремонта агрегатов и узлов системы питания двигателя.

1.3 Характеристика системы питания

Система питания топливом обеспечивает очистку топлива и равномерное распределение его по цилиндрам двигателя строго дозированными порциями. На двигателях КамАЗ применена система питания топливом разделенного типа, состоящая из топливного насоса высокого давления, форсунок, фильтров грубой и тонкой очистки, топливоподкачивающего насоса низкого давления, топливопроводов низкого и высокого давлений, топливных баков, электромагнитного клапана и факельных свечей электрофакельного пускового устройства.

Рисунок 1 — Схема системы питания двигателя топливом:

1 — топливопровод высокого давления; 2 — ручной топливоподкачивающий насос; 3 — топливоподкачивающий насос низкого давления; 4 — топливопровод к фильтру тонкой очистки; 5 — топливный насос высокого давления; 6 — топливопровод к электромагнитному клапану; 7 — электромагнитный клапан; 8 — сливной дренажный топливопровод форсунок правого ряда; 9 — факельная свеча; 10 — дренажный топливопровод насоса высокого давления; 11 — фильтр тонкой очистки топлива; 12 — подводящий топливопровод к насосу высокого давления; 13 — дренажный топлнвопровод фильтра тонкой очистки топлива; 14 — сливной топливопровод; 15 — топливный бак; 16 — топливопровод к фильтру грубой очистки; 17 — тройник; 18 — фильтр грубой очистки топлива; 19 — сливной дренажный топливопровод форсунок левого ряда; 20 — форсунка; 21 — подводящий топливопровод к насосу низкого давления.

Система питания работает следующим образом. Топливо из бака 15 (рис. 1) через фильтр 18 грубой очистки засасывается топливоподкачивающим насосом и через фильтр 11 тонкой очистки по топливопроводам 16, 21, 4, 12 низкого давления подается к топливному насосу высокого давления. Согласно порядку работы цилиндров двигателя насос распределяет топливо по трубопроводам 1 высокого давления к форсункам 20. Форсунки распыляют и впрыскивают топливо в камеры сгорания. Избыточное топливо, а вместе с ним и попавший в систему воздух через перепускной клапан топливного насоса высокого давления и клапан-жиклер фильтра тонкой очистки по дренажным топливопроводам 10, 13 отводится в топливный бак. Топливо, просочившееся через зазор между корпусом распылителя и иглой, сливается в бак через сливные топливопроводы 8, 14, 19.

Рисунок 2 — Фильтр грубой очистки топлива:

1 — сливная пробка; 2 — стакан; 3 — успокоитель; 4 — фильтрующая сетка; 5 — отражатель; 6 — распределитель; 7 — болт; 8 — фланец; 9 — уплотнительное кольцо; 10 — корпус.

Фильтр грубой очистки (отстойник) предварительно очищает топливо, поступающее в топливоподкачивающий насос низкого давления (рис. 2).

Он установлен на всасывающей магистрали системы питания с левой стороны автомобиля на раме.

Фильтр тонкой очистки (рис. 3), окончательно очищающий топливо перед поступлением в топливный насос высокого давления, установлен в самой высокой точке системы питания для сбора и удаления в бак проникшего в систему питания воздуха вместе с частью топлива через клапан-жиклер, который регулируется подбором регулировочных шайб 1 внутри пробки клапана.

Рисунок 3 — Клапан-жиклер фильтра тонкой очистки топлива:

1 — регулировочные шайбы; 2 — пробка клапана; 3 — пружина; 4 — клапан-жиклер; А — полость нагнетания; Б — полость к топливному баку.

Топливный насос низкого давления поршневого типа предназначен для подачи топлива от бака через фильтры грубой и тонкой очистки к впускной полости насоса высокого давления. Насос установлен на задней крышке регулятора и приводится в действие от эксцентрика кулачкового вала ТНВД.

Работает насос следующим образом (рис. 4). При опускании толкателя поршень 3 под действием пружины 7 движется вниз.

В полости А всасывания создается разрежение и впускной клапан 6, сжимая пружину 5, пропускает в полость топливо. Одновременно топливо, находящееся в нагнетающей полости В, вытесняется в магистраль, минуя нагнетательный клапан 1, соединенный каналами с обеими полостями. В свободном положении нагнетательный клапан закрывает канал всасывающей полости.

Рисунок 4 — Схема работы топливного насоса низкого давления и ручного топливоподкачивающего насоса:

1 — нагнетательный клапан; 2, 5, 7, 8 — пружины; 3 — поршень; 4 — поршень ручного топливоподкачивающего насоса; 6 — впускной клапан; 9 — толкатель; 10 — эксцентрик; А — полость всасывания: Б — подача от фильтра грубой очистки топлива; В — нагнетательная полость; Г — подача к топливному насосу высокого давления.

При движении поршня 3 вверх топливо, заполнившее всасывавшую полость, через нагнетательный клапан 1 поступает в полость В под поршнем, при этом впускной клапан 6 закрывается. При повышении давления в нагнетательной магистрали поршень не совершает полного хода вслед за толкателем, а остается в положении, которое определяется равновесием сил от давления топлива с одной стороны и от усилия пружины — с другой.

Топливоподкачивающим ручным насосом система заполняется топливом и из нее удаляется воздух. Насос поршневого типа закреплен на фланце топливного насоса низкого давления уплотнительной медной шайбой и состоит из корпуса, поршня, цилиндра, рукоятки в сборе со штоком, опорной тарелки и уплотнения.

Топливную систему прокачивают движением рукоятки со штоком и поршнем вверх-вниз. При движении рукоятки вверх в подпоршневом пространстве создается разрежение. Впускной клапан 6 (см. рис. 4), сжимая пружину 5, открывается, и топливо поступает в полость А топливного насоса низкого давления. При движении рукоятки вниз нагнетательный клапан 1 открывается и топливо под давлением поступает в нагнетательную магистраль.

После прокачки рукоятку наворачивают на верхний резьбовой хвостовик цилиндра. При этом поршень прижимается к резиновой прокладке и уплотняет всасывающую полость топливного насоса низкого давления.

Автоматическая муфта опережения впрыска топлива (рис. 5) изменяет начало подачи топлива в зависимости от частоты вращения коленчатого вала двигателя. Применение муфты обеспечивает оптимальное для рабочего процесса начало подачи топлива по всему диапазону скоростных режимов, чем достигается необходимая экономичность и приемлемая жесткость процесса в различных скоростных режимах работы двигателя.

Рисунок 5 — Автоматическая муфта опережения впрыска топлива:

1 — ведущая полумуфта; 2, 4 — манжеты; 3 — втулка ведущей полумуфты; 5 — корпус; 6 — регулировочные прокладки; 7 — стакан пружины; 8 — пружина; 9, 15 — шайбы; 10 — кольцо; 11 — груз с пальцем; 12 — проставка с осью; 13 — ведомая полумуфта; 14 — уплотнительное кольцо; 16 — ось грузов.

При увеличении частоты вращения коленчатого вала грузы под действием центробежных сил расходятся, вследствие чего ведомая полумуфта поворачивается относительно ведущей полумуфты в направлении вращения кулачкового вала, что вызывает увеличение угла опережения впрыска топлива. При уменьшении частоты вращения коленчатого вала грузы под действием пружин сходятся, ведомая полумуфта поворачивается вместе с валом насоса в сторону, противоположную направлению вращения вала, что вызывает уменьшение угла опережения подачи топлива.

Форсунка (рис. 6) —закрытого типа с многодырчатым распылителем и гидравлически управляемой иглой.

Рисунок 6 — Форсунка:

1 — корпус распылителя; 2 — гайка распылителя; 3 — проставка; 4 — установочные штифты; 5 — штанга; 6 — корпус; 7 — уплотнительное кольцо; 8 — штуцер; 9 — фильтр; 10 — уплотнительная втулка; 11, 12 — регулировочные шайбы; 13 — пружина; 14 — игла распылителя.

Все детали форсунки собраны в корпусе 6. К нижнему торцу корпуса форсунки гайкой 2 присоединены проставка 3 и корпус 1 распылителя, внутри которого находится игла 14. Корпус и игла распылителя составляют прецизионную пару. Распылитель имеет четыре сопловых отверстия. Проставка ,4 и корпус 1 зафиксированы относительно корпуса 6 штифтами 4. Пружина 13 одним концом упирается в штангу 5, которая передает усилие на иглу распылителя, другим — в набор регулировочных шайб 11, 12.

Топливо к форсунке подастся под высоким давлением через штуцер 8, в котором установлен сетчатый фильтр 9. Далее по каналам корпуса 6, проставки 3 и корпуса 1 распылителя топливо поступает в полость между корпусом распылителя и иглой 14 и, отжимая иглу, впрыскивается в цилиндр. Просочившееся через зазор между иглой и корпусом распылителя топливо отводится через каналы в корпусе форсунки. Форсунка установлена в головке цилиндра и закреплена скобой. Торец гайки распылителя уплотнен от прорыва газов гофрированной шайбой. Уплотнительное кольцо предохраняет полость между форсункой и головкой цилиндров от попадания пыли и воды.

Привод управления подачей топлива (рис. 7) — механический, состоит из педали, тяг, рычагов и поперечных валиков.

Рисунок 7 — Привод управления подачей топлива:

1 — ручка тяги останова двигателя; 2 — ручка тяги управления подачей топлива; 3 — болт ограничения максимальной частоты вращения коленчатого вала; 4 — рычаг управления регулятором; 5 — болт ограничения максимальной частоты вращения коленчатого вала; 6 — тяга; 7, 10 — рычаги; 8 — поперечный валик; 9 — задний кронштейн; 11 — оттяжная пружина; 12 — промежуточная (длинная) тяга; 13 — передний рычаг; 14 — передний кронштейн; 15 — тяга педали (короткая); 16 — уплотнитель педали; 17 — педаль.

Предусмотрен также ручной привод подачи топлива и останова двигателя. Педаль 17 управления подачей топлива связана с рычагом 4 управления регулятором частоты вращения.

Рукоятки ручного привода смонтированы на уплотнителе рычага коробки передач: левая 2 (для включения постоянной подачи топлива) связана гибким тросом в защитной оболочке с рычагом управления регулятором частоты вращения, правая 1 (для останова двигателя)— тросом с рычагом останова, который находится на крышке регулятора частоты вращения.

1.4 Характеристика ТНВД

Топливный насос высокого давления (ТНВД) предназначен для подачи к форсункам двигателя в определенные моменты времени дозированных порций топлива под высоким давлением. В корпусе 1 (рис. 8) установлены восемь секций. Каждая состоит из корпуса 17, втулки 16 плунжера, плунжера 11, поворотной втулки 10, нагнетательного клапана 19, прижатого через уплотнительную прокладку 18 к втулке плунжера штуцером 20. Плунжер совершает возвратно-поступательное движение под воздействием кулачка вала 48 и пружины 5.

Толкатель от проворачивания в корпусе зафиксирован сухарем 6. Кулачковый вал вращается в роликоподшипниках 50, установленных в крышках и прикрепленных к корпусу насоса. Осевой зазор кулачкового вала регулируется прокладками 44. Величина зазора должна быть не более 0,1 мм. Для увеличения подачи топлива плунжер поворачивают втулкой 10, соединенной через ось поводка с рейкой 15 насоса. Рейка перемещается в направляющих втулках 35. Выступающий ее конец закрыт пробкой 38. С противоположной стороны насоса находится винт, регулирующий подачу топлива всеми секциями насоса. Этот винт закрыт пробкой и запломбирован.

Рисунок 8 — Топливный насос высокого давления:

1 — корпус; 2 — ролик толкателя; 3 — ось ролика; 4 — втулка ролика; 5 — пята толкателя; 6 — сухарь; 7 — тарелки пружины толкателя; 8 — пружина толкателя; 9, 41, 47, 49, 58 — шайбы; 10 — поворотная втулка; 11 — плунжер; 12, 13, 37. 46 — уплотнительные кольца; 14 — установочный штифт; 15 — рейка; 16 — втулка плунжера; 17 — корпус секции; 18 — прокладка нагнетательного клапана; 19 — клапан нагнетательный; 20 — штуцер; 21 — фланец корпуса секции; 22 — ручной топливоподкачивающий насос; 23 — пробка пружины толкателя; 24, 44 — прокладки; 25 — корпус насоса низкого давления; 26 — топливоподкачивающий насос низкого давления; 27 — втулка штока; 28 — пружина толкателя; 29 — толкатель; 30 — стопорный винт; 31 — ось ролика; 32 — ролик толкателя; 33 — регулировочные прокладки; 34 — ось рычага реек; 35 — втулка рейки; 36 — перепускной клапан; 38 — пробка рейки; 39 — муфта опережения впрыска топлива; 40, 59 — гайки; 42, 56 — шпонки; 43, 51 — крышки подшипников; 45 — манжета с пружиной; 48 — кулачковый вал; 50 — подшипник; 52 — упорная втулка; 53 — ведущая шестерня регулятора; 54 — сухарь ведущей шестерни регулятора; 55 — фланец ведущей шестерни регулятора; 57 — эксцентрик привода насоса низкого давления.

Топливо к насосу подводится через специальный штуцер, к которому болтом крепится трубка низкого давления.

Далее по каналам в корпусе оно поступает к впускным отверстиям втулок 16 плунжеров. На переднем торце корпуса, на выходе топлива из насоса установлен перепускной клапан 36, открытие которого происходит при давлении 0,6—0,8 кгс/см2. Давление открытия клапана регулируется подбором регулировочных шайб внутри пробки клапана.

Смазка насоса — циркуляционная, пульсирующая, под давлением от общей системы смазки двигателя.

Регулятор частоты вращения — всережимный, прямого действия, изменяет количество топлива, подаваемого в цилиндр, в зависимости от нагрузки, поддерживая заданную частоту.

Регулятор размещен в развале корпуса ТНВД. На кулачковом валу насоса установлена ведущая шестерня 21 (рис. 9) регулятора, вращение на которую передается через резиновые сухари 22. Ведомая шестерня выполнена как одно целое с державкой 9 грузов, вращающейся на двух шарикоподшипниках.

Рисунок 9 — Регулятор частоты вращения:

1 — задняя крышка; 2 — гайка; 3 — шайба; 4 — подшипник; 5 — регулировочная прокладка; 6 — промежуточная шестерня; 7 — прокладка задней крышки регулятора; 8 — стопорное кольцо; 9 — державка грузов; 10 — ось груза; 11 — упорный подшипник; 12 — муфта; 13 — груз; 14 — палец; 15 — корректор; 16 — возвратная пружина рычага останова; 17 — болт; 18 — втулка; 19 — кольцо; 20 — рычаг пружины регулятора; 21 — ведущая шестерня; 22 — сухарь ведущей шестерни; 23 — фланеп ведущей шестерни; 24 — ограничивающая гайка; 25 — регулировочный болт подачи топлива; 26 — рычаг стартовой пружины; 27 — пружина регулятора; 28 — рейка; 29 — стартовая пружина; 30 — штифт; 31 — рычаг реек; 32 — рычаг регулятора; 33 — рычаг муфты грузов; 34 — ось рычагов регулятора; 35 — болт крепления верхней крышки.

При вращении державки грузы 13, качающиеся на осях 10, под действием центробежных сил расходятся и через упорный подшипник 11 перемещают муфту 12. Муфта, упираясь в палец 14, в свою очередь перемещает рычаг 33 муфты грузов. Рычаг одним концом закреплен на оси 34, а другим через штифт соединен с рейкой 28 топливного насоса. На двигатели установлен регулятор частоты вращения с корректором дымности, который встроен в рычаг муфты грузов. Корректор, уменьшая подачу топлива, позволяет снизить дымление двигателя на малой частоте (1000-1400 об/мин) вращения коленчатого вала. Во время работы регулятора в заданном режиме центробежные силы грузов уравновешены усилием пружины 27. При увеличении частоты вращения коленчатого вала грузы регулятора, преодолевая сопротивление пружины 27, перемещают рычаг 33 с репкой топливного насоса и подача топлива уменьшается.

При уменьшении частоты вращения коленчатого вала центробежная сила грузов уменьшается, рычаг 32 регулятора с рейкой топливного насоса под действием усилия пружины перемещается в обратном направлении, и подача топлива, и частота вращения коленчатого вала увеличиваются.

Подача топлива выключается поворотом рычага 3 останова (см. рис. 10) до упора в болт 6. При этом рычаг 3, преодолев усилие пружины 27 (см. рис. 9), через штифт 30 повернет рычаги 32 и 33, рейка переместится до полного выключения подачи топлива.

Рисунок 10 — Крышка регулятора частоты вращения:

1 — рычаг управления подачей топлива (регулятором); 2 — болт ограничения минимальной частоты вращения; 3 — рычаг останова; 4 — пробка заливного отверстия; 5 — болт регулировки пусковой подачи; 6 — болт ограничения хода рычага останова; 7 — болт ограничения максимальной частоты вращения.

При снятии усилия с рычага останова под действием пружины 16 рычаг возвратится в рабочее положение, а стартовая пружина 29 через рычаг 31 вернет рейку топливного насоса в положение, обеспечивающее максимальную подачу топлива, необходимую для пуска.

1.5 Технико-экономическая оценка проекта

Эффективность работы автомобильного транспорта базируется на надежности подвижного состава, которая обеспечивается в процессе его производства, эксплуатации и ремонта.

Чтобы ввести в действие дополнительные резервы необходимо постоянно совершенствовать производственно-техническую базу и улучшать организацию технического обслуживания автобусов.

Успешное решение этих задач во многом зависит от квалификации и творческой работы специалистов автохозяйства, уровня организации трудового процесса. На данном автотранспортном предприятии, производится техническое обслуживание и текущий ремонт 130 автомобилей, поэтому подразделения, выполняющие однородные технологические процессы, для удобства управления целесообразно объединить в производственные комплексные участки. При определении размеров подразделений (участков) должны обеспечиваться их управляемость, равномерная загрузка исполнителей и возможность эффективного применения прогрессивных методов организации производства и средств механизации.

В проекте участка топливной аппаратуры предусмотрено решение этих задач.

Целью данного проекта является:

— централизация работ по ремонту автомобилей;

— повышение качества капитального и текущего ремонта топливной системы;

— снижение трудозатрат при опрессовке плунжерных пар;

— снижение расхода материальных ресурсов;

— повышение производительности труда;

— максимальная механизация производственного процесса.

В дипломном проекте рассчитаны затраты на приобретение материалов по соответствующим прейскурантам, с учетом затрат на транспортировку. Также здесь рассчитаны затраты на изготовление приспособления и его расчет на износостойкость.

2 РАСЧЕТНО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1 Расчет годовой производственной программы

2.1.1 Выбор исходных данных

Исходные данные и задания для проектирования:

— тип подвижного состава — КамАЗ-4510

— списочное количество автомобилей Аспис. = 135

— пробег автомобиля с начала эксплуатации Ln = 180 тыс.км

— среднесуточный пробег автомобиля Lcc = 200 км

— категория условий эксплуатации — 3

— природно-климатические условия — умерено-холодный климат

— количество рабочих дней в году Дрг = 253 дня

— время в наряде — 8 часов.

Исходные данные, принимаемые из нормативной литературы для проектов по текущему ремонту:

— исходный норматив режим дней простоя в ТО и ТР: dнтр=0,5 дн/1000 км

— исходный норматив удельной трудоемкости ТР: tнтр = 6,5 чел/час на 1000 км

— исходная норма межремонтного пробега: Lнкр = 300000 км

— норма дней простоя в КР: dкр = 22 дн

Исходные данные, принимаемые из нормативной литературы, заносим в таблицу 1.

Таблица 1 — Исходные нормативы

2.1.2 Корректирование периодичности ТО и ТР

Скорректированная величина периодичности ТО-1 и ТО-2 определяется по формуле:

L1 = Li*К1*К2*К3, [1, стр. 157]

Li — нормативная периодичность ТО;

К1 — коэффициент корректирования нормативов в зависимости от категории эксплуатации;

К2 — коэффициент, учитывающий модификацию подвижного состава;

К3 — коэффициент корректирования нормативов в зависимости от периодично- климатических условий;

L1 = 4000 км; К1 = 0,8; К2 = 1,0; К3 = 0,9; L2 = 12000 км;

L1 = 4000*0,8*1,0*0,9 = 2880 км;

L2 = 12000*0,8*1,0*0,9 = 8640 км;

Скорректированная величина пробега до КР находится по формуле:

Lкр = Lкр.н*К1*К2*К3, [1, стр. 157]

Lкр.н — норма пробега до КР;

К1 — коэффициент, учитывающий категорию условий эксплуатации;

К2 — коэффициент, учитывающий модификацию подвижного состава;

К3 — коэффициент, учитывающий климатические условия;

Lкр.н = 300000 км; К1 = 0,8; К2 = 1,0; К3 = 0,9;

Lкр = 300000*0,8*1,0*0,9 = 216000 км.

2.1.3 Корректирование пробега до ТО-2 и ТР по кратности среднесуточного пробега

Коэффициент кратности между значениями периодичности ТО среднесуточного пробега находится по формуле:

n1 = L1/Lсс, [1, стр. 149]

L1 — нормативная периодичность ТО-1;

Lсс — 200 км; L1 = 2880;

n1 = 2880/200 = 14,4 (принимаем 15).

Тогда принятое значение с нормативной периодичностью ТО-1 находится по формуле:

L1 = Lсс*n1, [1, стр. 150]

n1 — коэффициент корректирования

L1 = 200*15 = 3000 км.

Коэффициент кратности между значениями периодичности ТО-2 и принятого ТО-1 определяется по формуле:

n2= L2/L1, [1, стр. 151]

L1 и L2 — нормативная периодичность ТО-1 и ТО-2;

n2 = 8640/3000 = 2,88 (принимаем 3).

Тогда принятое значение скорректированного ТО-2 определяется по формуле:

L2 = L1*n2, [1, стр.151]

L1- нормативная периодичность ТО-1;

n2 — коэффициент корректирования;

L2 = 3000*3 = 9000 км.

Коэффициент кратности между значениями средне циклового пробега принятой периодичности ТО-2 определяется по формуле:

n3 = Lкр/L2, [1, стр. 154]

Lкр — норма пробега до КР;

L2 — нормативная периодичность ТО-2;

Lкр = 216000; L2 = 9000;

n3 = 216000/9000 = 24 (принимаем 24).

Тогда принятое значение средне циклового пробега определяется по формуле:

Lкр = L2*n3, [1, стр. 154]

L2 — нормативная периодичность ТО-2;

n3 — коэффициент корректирования;

L2 = 9000; n3 = 24;

Lкр = 9000*24 = 216000 км.

2.1.4 Корректирование нормы дней простоя в ТО и ремонте

dто и тр = dнто и тр * К4(ср), дн/1000 км [1, стр.155]

К4(ср) — коэффициент корректирования нормативов удельной трудоемкости текущего ремонта и продолжительность простоя в ТО и ремонте в зависимости от пробега с начала эксплуатации.

Так как у нас пробег с начала эксплуатации 180000 км, а пробег для КамАЗ-4510 до КР равен 300000, то доля пробега с начала эксплуатации будет составлять 180000/300000 = 0,6. Тогда К4(ср) = 1,0

dто и тр = 0,5 * 1,0 = 0,5 дн/1000 км

2.1.5 Корректирование удельной трудоемкости текущего ремонта

tтр = tнтр * К1 * К2* К3* К4(ср)* К5 , чел-ч/1000 км [1, стр.135]

К1 = 1,2 — коэффициент корректирования нормативов в зависимости от категории эксплуатации;

К2 = 1,0 — коэффициент, учитывающий модификацию подвижного состава;

К3 = 1,1 — коэффициент корректирования нормативов в зависимости от природно-климатических условий;

К4 = 1,0 — коэффициент корректирования нормативов удельной трудоемкости текущего ремонта и продолжительность простоя в ТО и ремонте в зависимости от пробега с начала эксплуатации;

К5 = 1,05 — коэффициент корректирования трудоемкости.

tтр = 6,5*1,2*1,0*1,1*1,0*1,05 = 9,0 чел-ч/1000 км

По результатам произведенных расчетов составим таблицу корректирования пробега автомобилей КамАЗ-4510 до ТО-1, ТО-2 и КР для автотранспортного предприятия.

Таблица 2 — Корректирование пробега до ТО-1, ТО-2 и КР

Обозна-

Значение пробега в км

Корректирование

Принятое

2.1.6 Расчет количества ТО на 1 автомобиль за цикл

N2 = Lкр/L2-Nк, [1, стр. 136]

Lкр — значение пробега до КР;

L2 — нормативная периодичность ТО-2;

Nк — количество КР за цикл;

Lкр = 216000 км; L2 = 9000 км; Nк = 1;

N2 = 216000/9000-1 = 23

Количество ТО-1 находится по формуле:

N1 = Lкр/L1-Nк-N2, [1, стр. 136]

Lкр — значение пробега до КР;

L1 — нормативная периодичность ТО-1;

Nк — количество КР за цикл;

N2 — количество ТО-2 на 1 автомобиль;

Lкр = 216000 км; L1 = 3000 км; Nк = 1; N2 = 23;

N1 = 216000/3000-1-23 = 48

Количество ЕО находится по формуле:

Nео = Lкр/Lсс, [1, стр. 137]

Lкр — значение пробега до КР;

Lсс — среднесуточный пробег автомобиля;

Lкр = 216000 км; Lсс = 200 км;

Nео = 216000/200 = 1080

2.1.7 Коэффициент технической готовности

Коэффициент технической готовности по каждому автомобилю на предприятии определяется по цикловому пробегу:

бт = Дэ/(Дэ + Дто и тр + Дкр), [1, стр.137]

Дэ — дни эксплуатации за цикловой пробег:

Дэ = Lкр/ lсс ,дн [1, стр.137]

Lкр = 216000 км; lсс = 200 км

Дэ = 216000/200 = 1080 дн

Дто и тр — дни простоя в ТО и ТР за цикловой пробег:

Дто и тр = Lкр * dто и тр /1000, дн [1, стр.137]

dто и тр = 0,5 — скорректированная норма дней простоя в ТО и ремонте

Дто и тр = 216000*0,5/1000 = 108 дн

дни простоя в КР:

Дкр = dкр + dтранс , дн [1, стр.138]

dкр = 22 дн — исходный норматив

dтранс = 0,15* d кр,дн — дни транспортировки [1, стр.138]

dтранс = 0,15*22 = 4 дн

Дкр = 22 + 4 = 26 дн

бт = 1080 /(1080 + 108 + 26) = 0,89

2.1.8 Коэффициент использования автомобилей

Определяется по формуле:

би = Дрг*Ки* бт /365 [1, стр.138]

Дрг — количество рабочих дней в году

бт — коэффициент технической готовности

Ки = 0,95 — коэффициент системы использования технически исправных автомобилей по организационным причинам

би = 253*0,95*0,89 / 365 = 0,59

2.1.9 Годовой пробег

Определяется по формуле:

?Lг = 365*Аи*lсс*би , км [1, стр.140]

Аи = 135 — списочное количество автомобилей АТП, шт

lсс = 200 км — среднесуточный пробег

би — коэффициент использования автомобилей

?Lг = 365*135*200*0,59 = 5814450 км

Коэффициент перехода от цикла к году находим по формуле:

г = Lг/Lкр, [1, стр. 140]

Lг = ?Lг/ Аи — годовой пробег автомобиля;

Lкр — значение пробега до КР;

Lг = 5814450/135 = 43070 км; Lкр = 216000 км;

г = 43070/216000 = 0,2

Годовая производственная программа определяется по формуле:

Nг = Lг/L2; [1, стр. 147]

Nг = 5814450/9000 = 646

Сменная программа рассчитывается по формуле:

Nсм = Nг/Дрг * Сcм * г [1, стр. 147]

Сcм = 1 односменный режим работы;

Nсм = 646/253*1*0,2 = 12,76 (принимаем Nсм = 13)

2.1.10 Общая годовая трудоемкость ТР

Годовой объём работ (время, которое нужно затратить производственным рабочим для выполнения годовой производственной программы) представляет собой годовую трудоёмкость ремонта изделий в человеко-часах и рассчитывается по формуле:

?Ттр = tтр*?Lг/1000, чел-ч [1, стр.140]

tтр = 9,0 чел-ч — скорректированная удельная трудоемкость

?Lг — годовой пробег

?Ттр = 9,0*5814450/1000 = 52330,05 чел-ч

2.1.11 Годовая трудоемкость работ по топливному участку

Годовая трудоёмкость работ по техническому обслуживанию и сопутствующему техническому ремонту автомобилей в моторном участке рассчитывается по формуле:

Тцех = ?Ттр*Сцех.р/100, чел/ч [1, стр.142]

?Ттр — общая годовая трудоемкость ТР

Тцех = 52330,05*18/100 = 9419,4 чел/ч

2.2 Расчет численности производственных рабочих

Распределение трудоемкости на агрегатном участке — это 18 % работ от трудоемкости ТР. Количество исполнителей технологически необходимых и фактически являющихся на работу на агрегатный участок рассчитывается по формуле:

Рт = Тцех /Фм , чел [1, стр.158]

Тцех — годовая трудоемкость

Фм = 2070 — годовой фонд времени

Рт = 9419,4/2070 = 4,6 чел (принимаем 5 человек)

Таблица 3 — Распределение исполнителей агрегатного цеха по специальностям

2.3 Подбор технологического оборудования

Таблица 4 — Перечень технологического оборудования

Габаритные размеры, м

Ларь для использованной ветоши

Ларь для чистой ветоши

Шкаф сушильный для деталей

Ванна для чистки и мойки деталей и сборочных единиц

Стеллаж секционный полочный для деталей

Стенд для проверки топливной аппаратуры

Ларь для отходов

Верстак слесарный с тисами

Стенд для замера давления в системе

Пожарный щит и ящик с песком

Стол монтажный металлический

Стенд для проверки плунжерных пар

Стенд для испытания форсунок

Стенд для разборки и сборки ТНВД

Прибор для замера активного хода плунжера

Прибор для проверки гидравлической плотности нагнетательных клапанов

Шкаф для приборов и инструментов

2.4 Расчет производственных площадей

Площадь участка определяется по формуле:

Fуч = fo*Кn, [1, стр. 167]

Кn — коэффициент плотности расстановки оборудования учитывающих наличие проходов и проездов, для топливного цеха равен 4;

fo — площадь оборудования, м.кв.;

Fуч = 10,44 * 4 = 41,76 мкв.

Принимаем площадь топливного участка 42 мкв, у которого ширина 6 м, а длина 7 м.

2.5 Возможные неисправности системы питания и способы их устранения

В процессе эксплуатации автомобиля нужно обращать внимание на появляющиеся в работе двигателя отклонения от нормы: стуки, перебои, потеря мощности, затруднения при пуске.

Указанные неисправности чаще всего возникают в результате нарушения правил технического ухода за приборами системы питания и правил эксплуатации. Для того чтобы правильно и быстро определить неисправность и устранить ее, нужно знать причины ее возникновения.

Причины неисправностей системы питания и способы их устранения:

1. Двигатель не пускается, (стартер проворачивает коленчатый вал с требуемой скоростью):

а) нет топлива в баке или закрыт кран всасывающего топливопровода — проверить уровень топлива и при необходимости довести до нормы. Открыть кран;

б) засорены топливопроводы или заборник в топливном баке — промыть заборник, промыть и продуть топливопроводы;

в) замерзание воды в топливопроводах или на сетке заборника топливного бака — осторожно прогреть топливные трубки, фильтры и бак;

г) загустение топлива в трубопроводах при низких температурах — заменить топливо другим, соответствующим сезону, и прокачать систему;

д) засорение фильтрующих элементов топливных фильтров — заменить;

е) неправильный угол опережения впрыска топлива — отрегулировать угол опережения впрыска топлива;

ж) наличие воздуха в топливной системе — прокачать систему, устранить негерметичность;

з) не работает топливоподкачивающий насос — разобрать насос и устранить неисправность;

и) заедание рейки топливного насоса высокого давления — снять топливный насос и отправить в мастерскую (цех топливной аппаратуры);

к) затрудненное перемещение рейки топливного насоса из-за загустения смазки — осторожно прогреть топливный насос высокого давления.

2. Двигатель не развивает мощности, дымит (ГРМ исправный):

а) загрязнение воздушного фильтра — очистить воздушный фильтр;

б) засорение выпускного тракта — прочистить выпускной тракт;

в) рычаг управления регулятором не доходит до болта максимальных оборотов — проверить и отрегулировать систему рычагов привода;

г) наличие воздуха в топливной системе — прокачать систему питания топливом и устранить негерметичность;

д) неправильный угол опережения впрыска топлива — отрегулировать угол опережения впрыска топлива;

е) нарушение регулировки или засорение форсунки — отрегулировать форсунку и, если необходимо, промыть и прочистить ее;

ж) неисправность клапанов топливоподкачивающего насоса — промыть гнезда и клапаны насоса, при необходимости притереть клапаны;

з) поломка пружин толкателей ТНВД — заменить пружины и отрегулировать насос на стенде в специальной мастерской (цех топливной аппаратуры);

и) поломка пружин или негерметичность нагнетательных клапанов ТНВД — заменить пружину или устранить негерметичность клапана;

к) зависание плунжера ТНВД — заменить плунжерную пару и отрегулировать насос на стенде в специальной мастерской (цех топливной аппаратуры).

3. Двигатель стучит (зазоры в клапанном механизме отрегулированы):

а) ранний впрыск топлива в цилиндры — отрегулировать угол опережения впрыска топлива.

4. Неравномерная работа двигателя:

а) ослабло крепление или, лопнула труба высокого давления — подтянуть крепление или заменить трубу;

б) нарушена равномерность подачи топлива секциями ТНВД- отрегулировать подачу на специальном стенде;

в) неудовлетворительная работа отдельных форсунок — снять форсунку и отправить в мастерскую (цех топливной аппаратуры) на проверку;

г) неисправность регулятора числа оборотов — проверить и устранить неисправность регулятора в мастерской (цех топливной аппаратуры).

Работы по устранению причин неисправностей системы питания сводятся к проверке нормальной циркуляции топлива, в системе на всем пути от бака до форсунок (см. рис. 1), обнаружению и ликвидации подсоса воздуха в системе, обеспечению нормальной работы топливной аппаратуры — регулировкой или разборкой и заменой отдельных неисправных деталей.

Если двигатель не пускается, то прежде всего, необходимо проверить, если ли топливо в баке, открыт ли кран всасывающего топливопровода и проверить правильность положения фиксатора маховика. Обнаруженные причины неисправности устранить. Затем нужно убедиться, нет ли подсоса воздуха в системе. Малейшая неплотность в соединениях на участке от топливного бака до топливоподкачивающего насоса влечет за собой попадание воздуха в систему питания, что уменьшает подачу топлива в цилиндры и ведет к нарушению нормальной работы двигателя. Подсос воздуха в системе питания можно обнаружить по выделению пены или подтеканию топлива в местах соединения топливопроводов. Для устранения подтекания следует подтянуть резьбовые соединения или при необходимости заменить неисправные трубопроводы, прокладки и др. Для удаления воздуха из топливной системы необходимо прокачать систему питания с помощью ручного топливоподкачивающего насоса. Прокачка осуществляется движением рукоятки со штоком и поршнем вверх — вниз. После прокачки рукоятка должна быть плотно вручную навернута на верхний резьбовой хвостовик цилиндра.

Если в системе питания подсоса воздуха нет, необходимо убедиться в исправности топливоподкачивающего насоса. Для проверки работы насоса нужно отсоединить топливопровод, подводящий топливо к фильтру тонкой очистки, и провернуть коленчатый вал двигателя стартером. При исправном подкачивающем насосе топливо будет струей выходить из топливопровода.

В случае отсутствия струи подкачивающий насос неисправен, если при этом не засорены топливопроводы, идущие к топливному баку, фильтрующий элемент фильтра грубой очистки или топливозаборник.

Наиболее возможные неисправности топливоподкачивающего насоса: поломка пружины или зависание поршня, попадание грязи между седлом и клапаном.

Необходимо разобрать насос, устранить неисправность и проверить его работу на специальном стенде перед установкой на двигатель.

Затем проверить, не засорились ли фильтрующие элементы фильтров грубой и тонкой очистки. О засорении фильтрующих элементов фильтров предварительной или тонкой очистки топлива можно судить по снижению давления топлива в магистрали на входе в насос высокого давления. Нормальное давление топлива должно быть в пределах 0,5—1,0 кгс/см2 при 2300 об/мин кулачкового вала. Определять давление топлива можно с помощью контрольного манометра, подсоединенного к отверстию под пробку для выпуска воздуха. При давлении ниже указанного проверить, не засорились ли топливные фильтры, при необходимости очистить. Если после проверок двигатель по-прежнему не пускается, то вероятнее всего, неисправен насос высокого давления или неправильно установлен угол опережения впрыска топлива (отрегулировать угол).

В топливном насосе высокого давления чаще всего может происходить заедание рейки, поломка или ослабление пружины перепускного клапана, попадание грязи между седлом и клапаном, износ или зависание плунжерных пар и нагнетательных клапанов и др. Пуск двигателя также может ухудшаться из-за неисправностей форсунок и пониженной компрессии в цилиндрах. Нужно отрегулировать или при необходимости отремонтировать форсунки, а также выяснить причину низкой компрессии и, если нужно, отправить двигатель в ремонт.

В зимнее время возможны замерзание воды в топливопроводах, фильтрах или на сетке заборника, повышенная вязкость масла, в результате чего затрудняется перемещение рейки топливного насоса высокого давления. В этом случае нужно попытаться осторожно прогреть топливопроводы, фильтры, топливный бак, топливный насос высокого давления с помощью ветоши, смоченной в горячей воде, пользоваться открытым пламенем для прогрева воспрещается. При низких температурах возможно загустевание топлива в системе. Для устранения этой неисправности, необходимо заменить топливо на соответствующее сезону и прокачать систему питания.

Устранение причин таких неисправностей, как стук в двигателе, неравномерная его работа или потеря мощности двигателя, осуществляется в основном регулировками соответствующих приборов системы питания, или очисткой от загрязнений, или заменой неисправных деталей.

2.6 Снятие и разборка ТНВД

Для снятия ТНВД необходимо:

— отсоединить тросики ручного управления рычагом останова двигателя и рычагом управления регулятором, тягу управления подачей топлива, трубопроводы подвода топлива к насосу, отводящий и дренажный трубопроводы и трубопровод от фильтра тонкой очистки топлива, трубку для подвода масла к насосу, масло отводящую трубку;

— вывернуть стяжной болт переднего фланца ведущей полумуфты, два болта ведомой полумуфты (для выворачивания болтов перевести их в удобное положение, провернув коленчатый вал ломиком за отверстия на маховике через люк картера сцепления);

— отсоединить трубопроводы, подводящие топливо к факельным свечам, трубопроводы высокого давления (снять их), трубку подвода воздуха к пневмоцилиндру вспомогательного тормоза;

— вывернуть четыре болта крепления топливного насоса;

Разборку ТНВД необходимо проводить в следующем порядке:

— вывернуть винты крепления задней крышки регулятора частоты вращения и снять крышку в сборе с насосом низкого давления;

— снять автоматическую муфту опережения впрыска топлива, используя приспособление И-801.16.000. Сначала отвернуть гайку 2 (рис. 11, а) крепления муфты. Для этого вставить отвертку 4 в паз гайки и, удерживая муфту 1 от вращения, ключом 3 отвернуть гайку. Затем, вворачивая в муфту съемник 5 (см. рис. 11, б), снять муфту;

Рисунок 11 — Использование приспособления И-801.16.000: а — для отворачивания гайки крепления муфты, опережения впрыска топлива; б — для снятия муфты

— распломбировать и вывернуть винты крепления защитных кожухов секций ТНВД и снять кожуха;

— распломбировать и вывернуть болты крепления верхней крышки регулятора и снять крышку;

— вынуть ось рычага регулятора и снять рычаг регулятора с рычагом муфты грузов, муфтой, пружиной регулятора и рычагом пружины;

— снять стопорное кольцо и державку грузов в сборе;

— вывернуть пробки реек, вынуть втулки реек, затем сами рейки, предварительно расстопорив их;

Источник