Проект участка диагностики и ремонта топливной аппаратуры дизельных двигателей грузовых автомобилей

В настоящее время топливную аппаратуру оснащают отдельными устройствами или целыми системами управления топливоподачей, позволяющими осуществлять целенаправленное изменение указанных характеристик и параметров, тем самым обеспечивая требуемый характер протекания процессов топливоподачи, смесеобразования и сгорания на каждом эксплуатационном режиме работы дизеля. Эффективное выполнение работ по обслуживанию и ремонту такой топливной аппаратуры можно обеспечить только на специальных участках ремонтной базы АТП и СТО. Для качественного выполнения технического обслуживания и ремонта необходима хорошая материально-техническая база: оборудование, отвечающее современным требованиям, комплекты необходимых инструментов и приспособлений.

Для обеспечения этих условий на действующем предприятии необходимо проведение реконструкции производственных зон и участков с заменой старого оборудования на новые современные средства диагностирования и ремонта. Необходимо внедрять новые схемы технологического процесса, которые позволят снизить трудоёмкость технического обслуживания и ремонта, сократят время простоя автомобилей в ремонте. Реконструкцию необходимо проводить таким образом, чтобы обеспечить нормальную работу действующих зон и участков.

Исходя из этого я выбрал темой своего дипломного проекта участок диагностики и ремонта топливной аппаратуры дизельных двигателей непосредственно в Автотранспортном цехе «Автоагрегатного завода». В настоящем проекте рассматривается необходимость проведения реконструкции участка топливной аппаратуры в Автотранспортном цехе «Автоагрегатный завод».

АТЦ производит перевозку металлопроката, заготовок между цехами завода, а так же производит доставку стандартных и комплектующих изделий для производства «РААЗ» из разных регионов нашей страны и из-за рубежа. Кроме того, на АТЦ производится хранение, техническое обслуживание и ремонт подвижного состава данного предприятия. Общая площадь, занимаемая АТЦ-6, 51 га. Подвижной состав предприятия составляют базовые модели грузовых автомобилей: «ЗИЛ», «КАМАЗ» и легковой автомобиль «Волга».

АТЦ имеет специализированный корпус по ремонту и техническому обслуживанию грузовых автомобилей, в котором располагаются зоны ТО и ТР, производственные участки, а также центр управления производством. АТЦ имеет централизованный склад запасных частей, который располагается в отдельном корпусе. Хранение подвижного состава производится на открытом пространстве территории предприятия. В зоне стоянки имеется газовый подогрев, который эксплуатируется в холодное время года.

Работа по ТО и КР ведётся на устаревшем оборудовании. Кроме того, при проектировании предприятия не учитывалось поступление новых марок автомобилей, поэтому наблюдается недостаточное количество технологического оборудования для качественного выполнения ТО. Кроме того, многие эксплуатируемые автомобили изношены на 70%, что зачастую не позволяет качественно производить транспортную работу. На предприятии за последнее время внедрения оборудования не наблюдалось, однако производится реконструкция участка топливной аппаратуры.

Ремонт неисправных приборов осуществляется при помощи специализированного инструмента. Их диагностика осуществляется на стендах. Площадь дизельного отделения составляет 27 м 2 . За соблюдением техники безопасности непосредственно на участке следит мастер участка. На рабочих местах имеются специальные плакаты с правилами техники безопасности. Эти правила должны неукоснительно соблюдаться рабочими. В случае нарушения, к работникам могут применяться различные виды взысканий. Для контроля за соблюдением техники безопасности по всему предприятию проводится трехступенчатый контроль При проектировании предприятия расчеты велись для определенных марок автомобилей, и не учитывалось поступление новых марок, поэтому главной проблемой для участка и для всего предприятия в целом является недостаточное количество технологического оборудования. Кроме того, на сегодняшний день, оборудование изношено или устарело морально, что не позволяет качественно выполнять работы по ремонту приборов системы питания.

Для устранения этих недостатков необходимо проведение реконструкции. Необходимо заменить устаревшее оборудование и внедрить новые средства диагностирования и ремонта, которые позволят улучшить технологический процесс и качество ремонта.

Возможные неисправности топливной аппаратуры дизеля

Система питания дизельного двигателя

Схема технологического процесса ремонта системы питания дизельного двигателя

Топливный насос высокого давления Сборочный чертеж

Карта дефектации кулачкового вала ТНВД

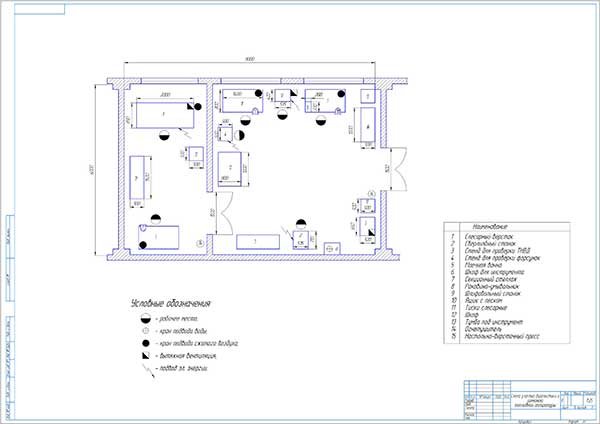

Схема участка диагностики и ремонта топливной аппаратуры дизельных двигателей

Схема гидравлическая диагностического стенда

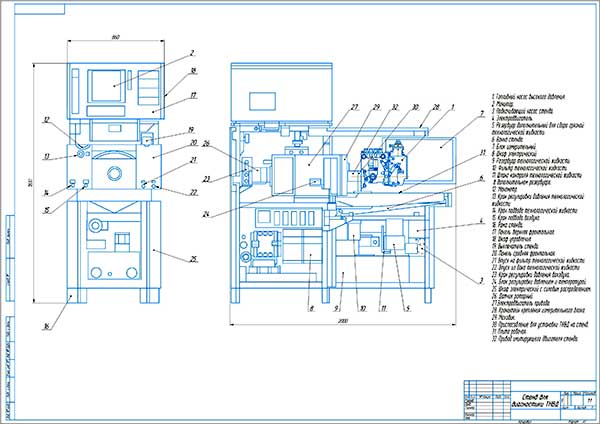

Стенд для диагностики ТНВД

Зажимное приспособление стенда диагностики Сборочный чертеж

Схема освещения участка диагностики и ремонта топливной аппаратуры

Технико-экономические показатели проекта участка диагностики и ремонта топливной аппаратуры дизельных двигателей

1. Общая часть часть 11

- 1.1. Характеристика автотранспортного цеха «Автоагрегатного завода» 12

- 1.2. Обоснование необходимости реконструкции участка топливной аппаратуры 12

2. Технологическая часть 14

- 2.1. Типы топливных систем 15

- 2.2. Топливная система дизельных двигателей грузовых автомобилей 15

- 2.3. Особенности технического обслуживания и ремонта топливной аппаратуры 19

- 2.4. Диагностическими признаками неисправностей системы питания 20

- 2.5. Расчет производственной программы и трудоемкости ТО и ТР участка топливной аппаратуры 23

- 2.5.1. Выбор исходных данных 23

- 2.5.2. Выбор и корректирование нормативов 24

- 2.5.3. Расчет производственной программы по количеству ЕО, ТО-1, ТО-2 30

- 2.5.4. Расчеты трудоемкости ТО и ТР 33

- 2.6. Технологический расчет участка топливной аппаратуры 35

- 2.6.1. Режим работы участка 35

- 2.6.2. Расчет численности производственных рабочих 36

- 2.6.3. Распределение трудоемкости участка и рабочих по видам работ 37

- 2.6.4. Организации технологического процесса участка 39

- 2.6.5. Выбор метода организации ТО и ремонта на участке 46

- 2.6.6. Выбор технологического оборудования оснастки и производственного инвентаря 46

- 2.6.7. Расчет площади участка 48

- 2.6.8. Научная организация труда на объекте проектирования 48

- 2.6.9. Расчет коэффициента выработки нормативной трудоемкости на участке топливной аппаратуры 49

- 2.7. Карта технологического процесса на регулировку давления впрыска 51

- 2.8. Карта технологического процесса сборки топливного насоса высокого давления 53

- 2.9. Возможные неисправности топливной аппаратуры дизеля и способы их устранения 55

3. Конструкторская часть 62

- 3.1. Назначение и работа топливного насоса высокого давления 63

- 3.2. Устройство топливного насоса высокого давления 69

- 3.3. Необходимость разработки диагностического стенда для участка топливной аппаратуры 70

- 3.4. Назначение диагностического стенда 71

- 3.5. Описание гидравлической схемы стенда 75

- 3.6. Проектирование зажимного приспособления к диагностическому стенду 76

- 3.7 Определение среднего значения и коэффициента вариации предела выносливости при растяжении-сжатии для пластины к зажимному приспособлению 78

4. Экономическая часть 82

- 4.1. Расчёт плана по труду и заработной плате 83

- 4.1.1. Распределение ремонтных рабочих по разрядам 83

- 4.1.2. Расчёт фонда оплаты труда ремонтных рабочих участка топливной аппаратуры 83

- 4.1.3. Расчёт текущих затрат на реконструкцию участка топливной аппаратуры 86

- 4.1.4. Расчёт калькуляции себестоимости 88

- 4.1.5. Расчет технико-экономических показателей проекта 89

5. Безопасность проведения работ и экологичность участка 92

- 5.1. Условия безопасности работы по исключению опасных и вредных факторов 93

- 5.2. Обеспечение санитарных норм на участке топливной аппаратуры 94

- 5.3. Обеспечение электробезопасности 96

- 5.4. Расчёт освещённости участка топливной аппаратуры 96

- 5.5. Пожарная безопасность 98

- 5.6. Трёхступенчатый контроль 98

Источник

Комплектация сервисного участка по ремонту топливной аппаратуры дизельных двигателей

Времена, когда дизельный двигатель вызывал ассоциации только с большегрузами или тракторами, уже прошли. На сегодняшний день любой значимый производитель автомашин в своём арсенале имеет продукцию, оснащённую дизельными двигателями – перечислить все марки с такими двигателями будет сложно, так как их очень много. Обращает на себя внимание тот факт, что даже на российских заводах был запущен запуск дизельных легковых автомобилей ГАЗ-30221 м ВАЗ-210445.

Несомненно, дизельный двигатель – это надежный агрегат, экономичный и долговечный, к тому же современные двигатели соответствуют требованиям экологической безопасности. Однако и с дизелем могу возникнуть проблемы, чаще всего это износ поршневой группы, неисправность топливной аппаратуры, забивание пылью воздушного фильтра. Стоит заметить, что самыми сложными в большинстве случаев являются проблемы с топливной аппаратурой – поэтому лучше не ждать момента, когда «болезни» топливной аппаратуры начнут себя проявлять, например, потерей тяги, «живой» соляркой из глушителя либо чрезмерной прожорливостью. Чтобы избежать этого, достаточно раз в год проводить диагностику насоса и форсунок – для восстановления своих параметров, утраченных от долгой работы.

Большей части компаний, имеющих собственный парк техники, ремонт её обходится в приличную сумму. И в связи с этим обычно и появляется мысль об организации собственного топливного участка. В этой статье мы рассмотрим особенности оснащения дизельного топливного участка, в том числе такие важные моменты, как необходимое оборудование и предъявляемые к оборудованию и помещению требования.

Первое, на что нужно обратить внимание и изучить особенно обстоятельно перед тем, как заниматься оснащением участка, специализирующегося на ремонте дизельной топливной аппаратуры, – это требования, предъявляемые к помещениям, в которых будут проводиться ремонтные работы.

Требования к помещениям, в которых расположен участок по ремонту дизельной топливной аппаратуры:

Ремонтный участок необходимо расположить в хорошо освещённом отапливаемом и изолированном помещении, площадь которого не должна быть меньше 30 м 2 .

Помещение должно оснащаться общей приточно-вытяжной вентиляцией, при этом если технологическая жидкость –это дизтопливо с температурой вспышки паров ниже 61 0 С, то над рабочими местами проведения испытаний необходимо установить местные вытяжные зонты, мойки и регулировки дизельной аппаратуры.

В холодные периоды года температура воздуха в помещении ремонтного участка не должна быть менее 18 0 С.

Для облицовки стен и пола необходимо использовать только материалы, не способные впитывать дизельное топливо либо его пары.

В помещении необходимо предусмотреть централизованный или местный подвод сжатого воздуха (давление не должно быть ниже 0,4 МПа).

Помещение необходимо оборудовать надежным контуром заземления для аппаратуры. Сопротивление заземляющих проводов не должно превышать 5,0 Ом.

Показатели сопротивления изоляции электроцепей не должны быть ниже 1,0 Ом.

После того, как решены все вопросы с помещением, можно переходить непосредственно к выбору оборудования. Для этого необходимо учитывать такие моменты, как специфика предполагаемой деятельности, объёмы ремонтных работ. Так например, не все автосервисы берутся за проведение и диагностики, и ремонта двигателя и топливной аппаратуры – некоторые занимаются только ремонтом топливной аппаратуры.

Итак, обратимся к необходимому для организации хорошего ремонтного участка оборудованию. Самое дорогостоящее оборудование на участке – это стенды для регулировки топливных насосов высокого давления, однако они просто незаменимы для автосервиса, выполняющего полный комплекс работ. Безусловно, сегодня выбор стенда не проблема, так как их выпускается достаточно много, однако разница в стоимости может быть в несколько десятков раз. Поэтому в первую очередь мы расскажем об общих принципах выбора такого оборудования.

Цена на стенд зависит от мощности и компании-производителя. Увеличение мощности способствует обеспечению стабильной частоты вращения вала, следовательно, более высокую точность регулировки. Тем не менее, для большей части ТНВД грузовых и легковых авто достаточно 5-6 кВт, а диапазон вращения вала – 50-3000 об/мин.

Возможности стендов:

- измерение производительности насосных секций (величина и равномерность подачи топлива секциями);

- измерение частоты вращения вала ТНВД при начале действия регулятора;

- изменение частоты вращения вала ТНВД при прекращении подачи топлива;

- измерение давления при открытии нагнетательных клапанов;

- измерение угла начала нагнетания и конца топливной подачи по повороту вала ТНВД;

- чередование подачи секциями NYDL;

- измерение угла действительного начала и конца впрыскивания топлива (при диагностировании);

- поддержание заданной температуры;

- определение параметров муфты опережения впрыска.

Неплохо себя зарекомендовали дорогие стенды от известных производителей, так как они могут обеспечить максимальную степень производительности регулировочных работ, весьма удобны в эксплуатации – всё это, безусловно, позволяет существенно сократить трудозатраты. Однако покупка таких стендов экономически будет оправдана только при больших объемах диагностических и ремонтно-регулировочных работ. Что касается технических показателей, то в этом плане, несомненно, лидерами являются стенды производства BOSCH, модификации EPS 815, которые оснащаются электронными системами для измерения количества подаваемого топлива, а вся информация отображается на дисплее ПК. Двигатели постоянного тока (прямой привод) позволяют устранить влияние трансмиссии, обеспечить стабильность приводного вала. Но для многих существенным недостатком является их высокая стоимость. Таким образом, наиболее оптимальным вариантом может стать отечественный стенд КИ-15711 (ДД-1) (Калужская область) – образцовая модель в плане приемлемого соотношения цены и качества.

Начало производства стендов ДД-1002, ДД-1005 – новых серий – было обусловлено применением в России стандартов, которые содержали требования к Евро-1 и Евро-2. Их отличие от своих аналогов заключается не только в мощности привода, но и более высоком уровне технических характеристикам, в том числе изменением в системе измерения производительности насосных секций. Например, в стенде ТНВД ДД-102 оно осуществляется на безмензурочном мерном блоке с использованием электроники – данные выводятся непосредственно на монитор компьютера, так же, как и у стенда ТНВД EPS 815 (BOSCH).

Стенд ДД-005 оснащён усовершенствованной системой измерения (в мерном блоке форсунки расположены фронтально). Кроме того, предусмотрена автономная система термостабилизации топлива, система циркуляционной смазки для ТНВД, также имеется встроенная система пневмокоррекции для ТНВД (есть корректоры по наддуву).

Стоит заметить, что говорить сегодня о ремонте топливной аппаратуры только автомобилей отечественного производства не совсем актуально. Однако регулировка импортных насосов на стендах ДД-1 просто невозможна без использования дополнительного оборудования. Для проведения диагностики ТНВД распределительного типа дизельной системы впрыска (электронное управление) используется специальная приставка модификации ДД-3800. Она обеспечивает имитацию работы электронного блока управления и поддержку обратной связи с ТНВД. Приставка используется исключительно для насосов вроде Bosch VE (индуктивный и потенциометрический датчик (резистивный) положения клапана-золотника (дозатора).

Проведение диагностики ТНВД рядного типа дизельной системы впрыска (электронное управление) осуществляется с использованием приставки модификации ДД-3810 и устройства ДД-3820 – «Блок питания рядных насосов», позволяющего с высокой точностью выставлять любое значение рейки дозатора, а также измерить производительность насоса на разных рабочих режимах.

В данной системе ТНВД рядного типа управление осуществляется бортовым компьютером в отличие от более ранних систем, где это делал механический регулятор. Если регулировка ТНВД осуществляется на испытательном стенде, то за функцию управления отвечает ДД-3820 – управление осуществляется непосредственно контроллером ДД-3810, также измеряющий сигнал обратной связи, поступающий от ТНВД. Таким образом, в комплекс оборудования для диагностики ТНВД рядного типа входит блок питания ДД-3820, контроллер ДД-3810 и набор переходных кабелей для разных видов ТНВД рядного типа.

Не менее важным для ремонта ТВНД является наличие специального инструмента, предназначенного непосредственно для сборки и разборки ТНВД. Мы предлагаем несколько видов такого инструмента: ДД-3300 – это набор для обслуживания ТНВД КАМАЗ, ДД-3400 – это набор для обслуживания ТНВД типа 6ТН, УТН-5, 4ТН, ЛСТН, дизелей типа ЯМЗ-238, набор ДД-3700 – это комплекс для работы с ТНВД типа BOSCH VE.

Не самое последнее устройство в автомастерской – это дымомер, с помощью которого проверяется соответствие регулировок дизеля экологическим нормативам и требованиям. Работа прибора заключается в просвечивании контролируемого газа. Дымность измеряется в единицах коэффициента ослабления и коэффициента поглощения (измеряется в м -1 ). Неплохо показали себя портативные дымомеры: 01 МП (без выхода на принтер), 01 МП 01 (с выходом на печатающее устройство). Эти модификации дымомеров опережают свои аналоги по качеству и критерию соответствия цены и качества.

Для испытания цилиндропоршневой группы дизеля используют дизельный компрессометр, несложный, однако важный прибор. Без компрессометра диагностика дизеля просто невозможна. Рассмотрим такое отечественное оборудование, как ДД-4200, ДД-4210 (это индикаторы пневмоплотности цилиндров). Такие устройства используются для сервисного обслуживания ДВС, также обнаружения неисправностей.

Работоспособность отдельных цилиндров ДВС контролируется индикатором за счёт регистрации максимального давления сжатия (то есть компрессии) при режиме стартерного пуска.

Модификации отличаются наличием фальш-форсунок, предназначенных для измерения компрессии в разных моделях машин. ДД-4200 используют для дизелей отечественного производства, модификация ДД-4210 предназначена для дизелей импортного производства и оснащёна 14-ю различными фальш-форсунками, с которыми можно работать практически со всеми импортными двигателями.

Для оценки пневмоплотности цилиндропоршневой группы используют прибор АГЦ, модификаций ДД-4100, ДД-4120 (это анализатор герметичности цилиндров). При испытании дизеля на АГЦ-2 осуществляется измерение следующих показателей:

Р-1 – это показатель полного вакуума в цилиндре.

Р-2 – это показатель остаточного вакуума в цилиндре.

Измерения этих параметров производятся через форсуночные отверстия во время вращения двигателя стартером (около 3-4 сек.). Степень износа гильзы цилиндра определяют по показателю полного вакуума в цилиндре Р1. По показателям остаточного вакуума (то есть Р2) определяют степень износа поршневых, закоксовку поршневых колец, определяется поломка колец либо перегородок в кольцевой канавке поршня. Эти модификации были разработаны соответственно для российских и импортных дизельных двигателей.

Рассмотрим особенности оборудования, позволяющего проводить диагностику топливной аппаратуры. В частности, для испытания и регулировки дизельных форсунок нужно использовать только специальные устройства и приборы. ООО ТК «РусТехника» предлагает Вам использовать прибор ДД-2110, предназначенный для работы почти со всеми видами дизельных форсунок, также он позволяет измерить давление в момент начала впрыска, а также качество распыления топлива. Для определения герметичности запорного конуса смотрят на носик распылителя: если капли топлива появляются на носике распылителя, гидроплотность определяется по направляющей цилиндрической части и запорному конусу.

Кроме того, для экспресс-оценки, то есть без снятия форсунок с дизеля, используют механотестер ДД-4500 – кроме форсунок, оценивается состояние плунжерных пар, также нагнетательных клапанов ТНВД. Высоко оценивается такой прибор для диагностики технического состояния плунжерных пар, как ДД-2115 (ПО-9691). Плунжерные пары при этом могут быть снятыми с ТНВД либо приобретёнными для замены. Это связано с тем, что на современном рынке имеется достаточно много восстановленных плунжерных пар, среди которых определённый процент брака.

В заключение заметим, что в любом автосервисе необходимо иметь хорошую специализированную литературу. Среди таких книг к наиболее полным и содержательным пособиям по дизелям можно отнести издания фирмы «Autodata» и руководства, предлагаемые компанией «РусТехника»:

- руководство по ремонту и регулировке ТНВД КАМАЗ

- руководство по ремонту и регулировке ТНВД отечественного производства;

- руководство по ремонту и регулировке ТНВД BOSCH VE, Diesel Data ‘2002 (указаны регулировочные сведения по диз. моделям выпуска 1988-2002 гг.), системы впрыска топлива дизельных двигателей (3 том, модели 1990-93 гг.), системы впрыска топлива дизельных двигателей (4 том, модели 1994-97гг.), системы управления дизельными двигателями (5 том, 1996-2000 гг).

- сервисно-информационное программное обеспечение ESI (tronic).

Итак, для подведения общего итога сведём весь комплекс необходимого оборудования в таблицу с указанием ценовых категорий:

Перечень оборудования, которое потребуется для оснащения участка по ремонту дизельной-топливной аппаратуры

Источник